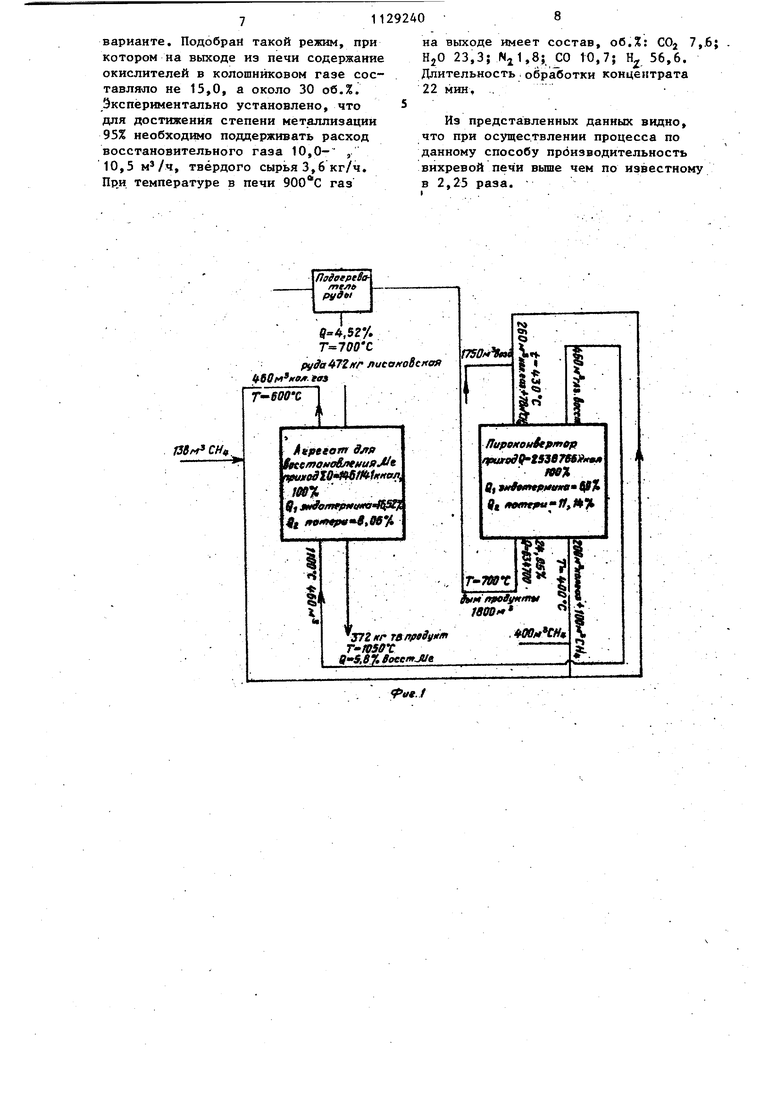

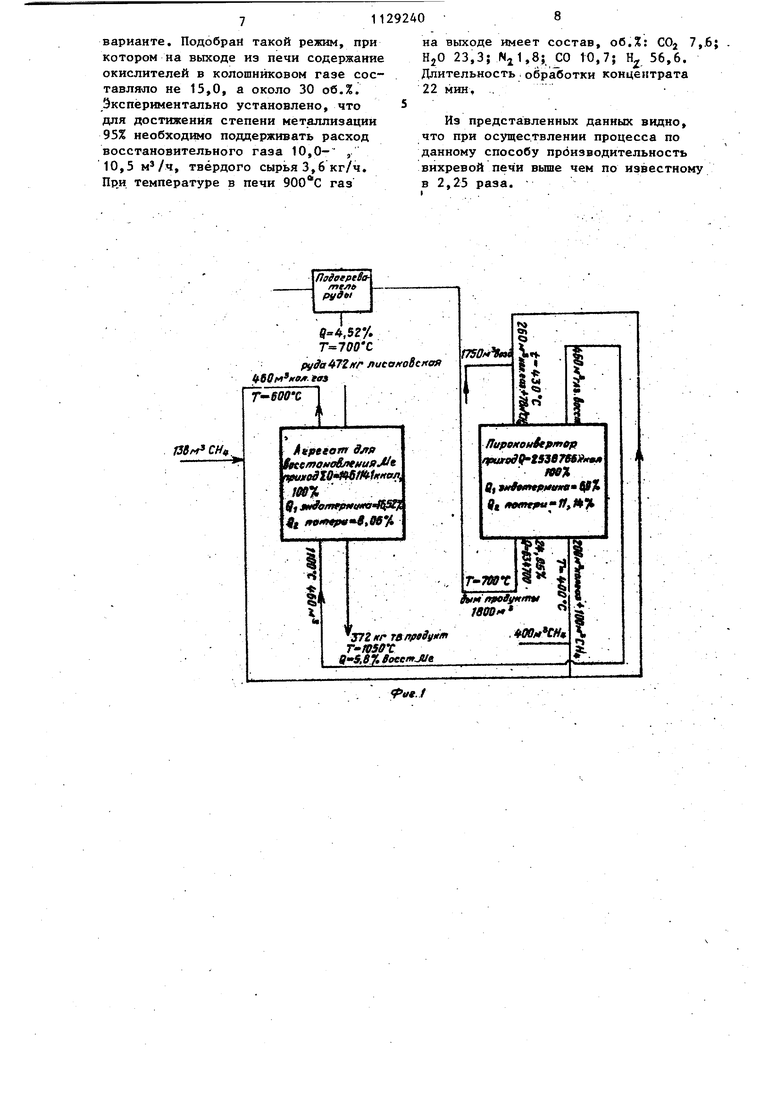

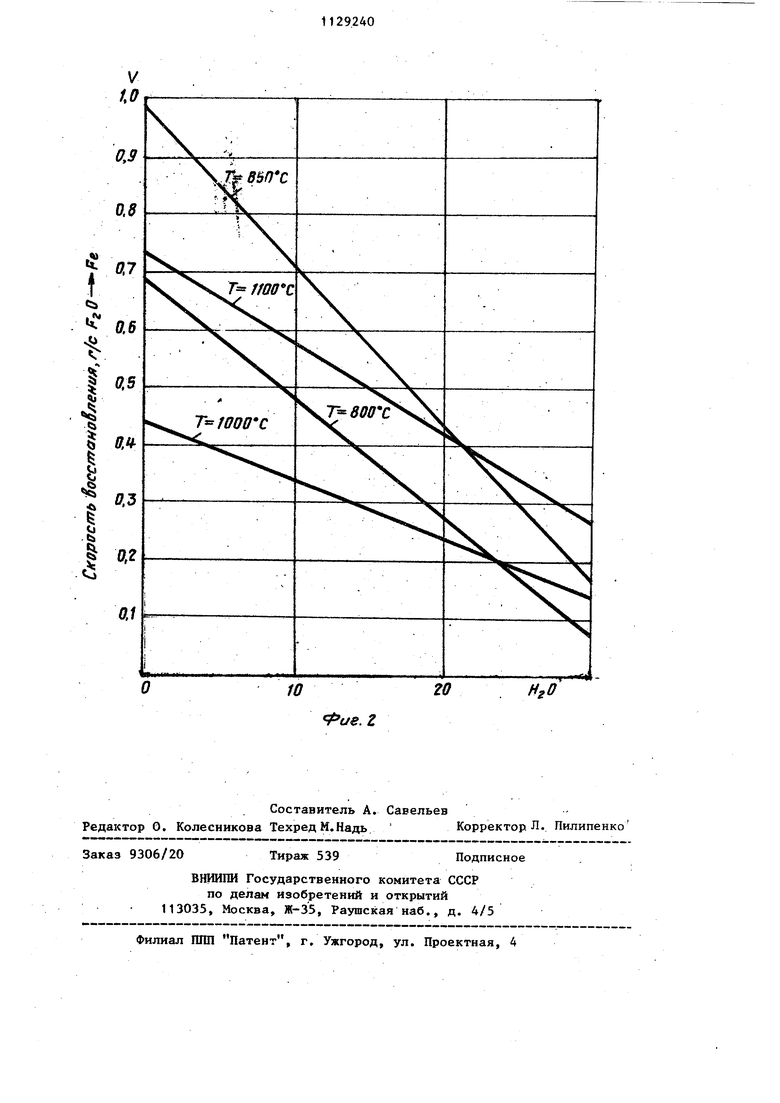

1 Изобретение относится к области прямого восстановления окислов метал лов газами-восстановителями. Известен H-iron процесс прямого восстановления железа из концентратоз и руд,, Согласно которому в качестве агента-восстановителя используется водород с примесью азота. Водород получают кислородной конверсией углеводородной части коксового газа. Газ на выходе из горелки содержит об.% Hj 68; СО 26| COj и М„Н остальное-прох дит через башню, где насьщается парами воды, нагревается, а затем поступает ч специальньй реактор j где окись углерода окисляется воды. Конвертированный газ, содержащий Н, СО и Nj 5 проходит через два адсорбента, где освобождае.тся от СО,, и остаточного СО. Затем газ нагрева- ется в отдельном аппарате и направляется на восстановление. Процесс ведут при в нем используется 5% водорода J остальной таз после очистки ОС.УЩКИ от COj СОз и HjO подогревают подают обратно 1 J. . Температура процесса, сложность технологической схемы приводит к малой производительности и. низкому К1Щ процесса (использование кислорода, неоднократное охлаждение и нагрев газов при получений водорода При регенерации отходящих газов не используются С025 Н, а СО использ ется частично, Для восстановления дисперсных окислов используют вихревую камеру подачей горячего восстановительного Газа снизу тз противотоке с загружаемъ М сверху материалом .2}.( , Однако при конверсии природного газа может использоваться только . часть всего откодящего газа, причем для эффективной работы конвертора колегчество окислителей в подаваемоы газе долзкно составлять около J что трудно получить при обработке в вихревом потоке. Наиболее близким по технической сущности и достигаемому резуд-ьтату данному является способ получения мггалпз. из руды, включающий нагрев и восс ановленне дисперсных окислов .13 зюсревом потоке горячим восстано витальным газом, очистку и рециркуляции отходящих газов в газогенератор, Способ прямого получения метал {;з РУ№ зо взвешенном состоянии газом 0 восстановителем в циклоне при 11001500 с включает образование жидкой фазы. Используется также газ-восстановитель с высоким содержанием СП, и Н20. Способы по восстановлению окислов металлов с помощью газов-восстановителей, получаемых из твердого, жидкого и газообразного топлива способами каталитической, кислородной, парокислородной конверсии, малоэффективны в связи с малой скоростью восстановления железа из-за Присутствия в газе-восстановителе С02 -И более 15%. Газы-восстановители с низким содержанием окислителей менее 5% при температуре до 1095°С попадают в плотный слой кускового материала вьше уровня фурм для предварительного, частичного восстановления окислов железа. Отработанный колошниковый газ очипенный, охлажденный и частично осушенный подается на регенерацию совместно с ТОПЛИВНЫМ;газом в аппарат типа Каупер с насадкой из высокоглиноземистого материала,получают восстановительный .газ, нагретый до 1650 С. Частично колошниковый газ идет на компенсад шо тепловых потерь доменной печи Гз,1. Недостаток способа в том, что он J. позволяет только частично восставав ливать железо, так как газы из фурменной зоны, богатые окислами, разубоживают газ-восстановитель, что снижает его восстановительные возможности. Охлаждение газов после регенераций и после печи перед регенерацией для частичного удаления .водяных паров значительно снижают производительность и КПД процесса. Цель изобретения - эффективное использование отходящих газов, получёние и использование газа с восстановительным потенциалом 20-50, а также уменьшение слипания восстанавливаемого материала. Поставленная цель достигается тем, что согласно способу восстановления окислов металлов, включающему нагрев и восстановление дисперсных окислов в вихревом потоке горячим восстановительным газом, очистку и рециркуляцию отходящих газов и газогенератор, восстановление окислов осуществляют в восстановительном газе от пирокоиверсии до содержания дву3 . окиси углерода и водяного пара в отходящий газах 5-15%. Пироконверсию осуществляют при объемном отношении двуокиси углерода и паров воды к метану, равном 0,50,6. Содержание активной сажи в восста новительном газе поддерживают в коли честве 5-30 г/нм. Сущность пироконверсии состоит в разложении природного газа согласно реакции ,5 Е ОСО+0,5 С+25 Н (фиг.1 Вихревая печь, которая совмещена с установкой пироконверсии приро; ног газа, использует мелкие частицы обра батыва юго металла, позволяет созда вать высокие скорости газа и твердог материала, обеспечивает высокую турбулентность газового потока и дает, возможность получать в печи высокие удельные тепловые нагрузки, а также резко снизить внешнее диффузионное торможение.. По этой причине металлизация практически осуществляется в кинетическом и внутридиффузионном режимах. Аэродинамика вихревьтх потоков позволяет значительно снизить вынос .мелкой фракции по сравнению с известнь1ми способами и подвергать обра ботке широкий гранулометрический состав материала в широком диапазоне расходов газа. Конструктивные решения вихревой печи позволяют менять время контакта газа-восстановителя в ней .в пределах от 3-6 с до нескольких минут, В связн с высокой скоростью восстановления окислов металлов при температурах, близких температурам плавления, время полного восстановления исчисляется минутами и секундами. Восстановление окислов ведут в потоке газа при наччльной концентрации COji+H O менее 21 до содержания COjH- выходе 5-15%в зависимости от конечных целей процесса . В процессах восстановления металов из окислов интенсивность реагирования определяется наличием окислителей в газе-восстановителе. Чем меньше содержание С02 + HgO, тем быстрее скорость восстановления окислов металлов. В известных способах восста11овление руды ведут обычно до 30-407 (СО, + HjO) на выходе из. печей металлизации З}, 404 На фиг. 1 представлен материальный и. тепловой баланс установки; : на фиг. 2 - график влияния степени разбавления водорода водяными парами на скорость восстановления при различных температурах., Из графика (фиг. 2) можно определить относительное изменение (произво-. дительяости) скорости реакции восстановления окислов металлов, имея составы газов на выходе и входе из восстановительного аппарата. В соответствии с предлагаеья.1м техниче-ским решением при подаче газа-восстановителя rJ 27, окислителей и выводе газообразных продуктов из восстановительного аппарата с 8% окислителей действующая концентрация составит . я С, 5%. При осуществлении способа восстановления окислов металлов восстановительным газом, получаемым кислородной конверсией с содержанием 15% окислителей на входе в аппар т н 35% на выходе, действующая концентрация равна С/. .25%. Скорость реакции повысится при для 5% разбавления окислителями до 0,845. При разбавлении окислителями до 25% она составит всего 0,315., т.е. ,0,845s интенсивность возрастает ) в 2,7 раза. На фиг. 1 представлен баланс, сведенный на 100 м СН, подаваемого на пнроконверсию в единицу времени. В агрегат металлизации поступает 460 м {Hj + СО), а выходит из него газ, содержащий 23% HjO и 7% СО, что характерно для процессов вьше .800-900 0. На внешние потери и процесс регенерации окислителей уходит около 25% потерь тепла. Дополнительней расход природного газа на все потери ВО м. Общий расход природного газа с учетом нсех потерь на 1 кгвосстановленного металла 178:372 0,48 , причем только на восстановление ме- талла 100;372 0,27 . Все основные показатели процесса при восстановлении металла до 30% окислителей в газовой фазе представлены на фиг. 2.

При этом не учитывается теплота :жягания и теплота восстановления металла углеродом, который на 50% участвует в процессе восстановления металла, что дополнительно повысит КПД процесса. В данном расчете считывается;- что весь углерод уходит с металлом и создает дополнительный источник тепла. Как видно из фиг. 1 и 2, при снижении количества окислия телей из агрегата восстановления металла производительность .по металлу увеличивается, Hanpimep, для в 2,7 раза при снижении окислителей с 25% до 5%.

Пример. Реактор, предназна1енн1 1й для получения восстановительных гаэо (пяроконвертар), заполнен корундовой насадкой, имеющей размер частиц 10-15 мм. Высота слоя насадки 1,0 м. Ее предваритёльньй нагрев до 1400-1600 С осуяествляется пои сжигании ПРИРОДНОГО газа с воздухом непосреиственно в слое насапки (величина коэМшциента избытка воздуха 1,051,5).

При достижении заданной температуры частиц слоя прекращается подача воздуха и природного газа. Далее начинается собственно стадия получения восстановительного газа, для чего через слой рагл«:алеиной насадки пропускают парогазовую ct4ecb при соотношении водяного пара к метану 0,5-0,6.

Пoлvчeииe восстановительного газа (технического Н2) исювочительно пиролизом метана требует с учетом теплового эффекта эндотермической реакции 440 ккал/м при его паровой конверсии тепловой эффект составит 547 ккал/м Hj СО. Однако при ос ествлении пиролиза в восстановленный газ переходит только Н-составляющая метана, а С-составляюцая в восстановительный газ не переходит. Это ведет к тому, что общий КПД процесса получения восстановительного газа путем пиролиза, включая

стадию нагрева насадки и собственно стадию пиролиза, составляет около 25%. Для паровой углекислотной конверсии метана ; величина КПД процесса значительно вьвпе , и составляет примерно-52%. В соот- 55 ветствии с изложенным целесообразно осуществлять совмещенный процесс получения восстановительного газа.

включающий как пиролиз, так и конверсию природного газа.

При реализации процесса пироконверсии метана с водяным паром при соотношении к СН 0,5-0,6 КПД 40-45%, а тепловой эффект 490500 ккал/м СО + H,j. .

Осуществление пироконверсии на мелких кусках раскаленной насадки в указанном интервале температур способствует интенсивному образованию пироуглерода на поверхности. На частицах отлагается в зависимости от режима; свободный углерод в количестве 80-90% от общего выхода. Остальная часть выносится из слоя насадки с потоком газа в виде сажи. Содержание ее 5-30 г/м восстановительного газа. Присутствие сажи в газе повьппает устойчивость процесса восстановления железорудного концентрата в вихревой печи, препятствуя слипанию частиц обрабатываемого материала.

При проведеттии пироконверсии на раскаленной насадке с указанным соотношением водяного пара к метану образуется газ следующего усредненного состава, об.%: СО 0,4; 1,6; NJ 1,8; СО 18,0; Н. 78,2, Состав получаемого газа практически не меняется при изменении расхода дутья, поступающего .в реакционную зону. Количество поступакяцей исходной смеси оказывает влияние только на продолжительность стадии получения восстановительного газа.

Из пироконвертера восстановительный газ подается в вихревую печь, куда через патрубок сверху поступает железорудный концентрат. Работая температура в реакционной зоне печи 900С.

Состав восстановительного газа, поступающего в вихревую печь, приведен выЩе. При температуре в вихревой печи расход газа-восстановите я 22,5 м/ч, подача железорудного концентрата 8 кг/ч при степени восстановления перерабатываемого материала 95%. Необходимое время обработки 10 мин. Газ на выходе из реакционной зоны имеет следующий состав, об.%: С02 3,65; 11,35; Nj 1,8; О 14,74, Hj 68,46.

Для сравнительной оценки двух пособов в данном случае в вихревую ечь поступает восстановительный газ того же состава, что и в предлагаемом

варианте. Подобрей такой режим, при котором на выходе из печи содержание окислителей в колошниковом газе составляло не 15,0, а около 30 ot5.%. Экспериментально установлено, что для достижения степени металлизации 95% необходимо поддерживать расход восстановительного газа 10,010,5 , твёрдого сырья 3,6 кг/ч. Прд Температуре в печи газ

на выходе имеет состав, об.%: COj 7,6; HjO 23,3; Ni1,8; СО 10,7; Н 56,6.

Длительность обработки концентрата 22 мин, .

Из представленных данных видно, что при осуществлении процесса по данному способу производительность вихревой печи выше чем по известному в 2,25 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферроникеля | 1979 |

|

SU861404A1 |

| Способ ведения доменной плавки | 1972 |

|

SU539940A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| Способ восстановления железорудных материалов в шахтной печи | 1986 |

|

SU1407959A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА ПРИРОДНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352643C1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304620C2 |

| Способ и установка для прямого восстановления железа в шахтной печи с использованием продуктов газификации каменного угля | 1981 |

|

SU1155162A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НА ОСНОВЕ РИФОРМИНГ-ГАЗА С РЕЦИРКУЛЯЦИЕЙ ВОССТАНОВИТЕЛЬНЫХ ГАЗОВ И ДЕКАРБОНИЗАЦИЕЙ ЧАСТИ ОТХОДЯЩЕГО ГАЗА, ИСПОЛЬЗОВАННОГО В КАЧЕСТВЕ ГОРЮЧЕГО ГАЗА ДЛЯ РИФОРМИНГ-УСТАНОВКИ | 2010 |

|

RU2532202C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139940C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

1. СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ, включаниций нагрев и восстановление дисперсных окислов в вихревом потоке горячим восстановительньм газом, рециркуляцию отходящих газов вгазогенератор, отл-ичаю-цийся тем, что, с целью эффективного использования отходяарос газов, восстановление окислов осуществляют в восстановительном газе от пироконверсии до содержания двуокиси углерода и водяного пара в отходящих газах 5-15Z. 2. Способ по п. 1, отличающийся тем, что, с целью получения газа с восстановительным потенциалом 20-50, пироконверсию осуществляют при объемном отношении двуокиси углерода и паров воды к метану, Ч авиом 0,5-0,6. .§ 3. Способ по п. 1, о т л и ч а- ю щ и и с я тем, что, с целью уменьшения слипания частиц восстановленно го металла, содержание активной сажи S в восстановительном газе .поддерживают) ,в количестве 5-30 г/нм.

Пабоереватглруды

9-А,5г%

Т 700С писамоВспоя

. вЗ

Т- бООС

titfttam Sfla iKemofto&aeHuftMt (

m%

9, jm oAwyxcAwvWQSQ 4Г( ,ee%

«

§4

9-5.6% iofenJUe

I,

fr

I

w

«a

ftupOHOHttftmoft

/fundihtsyeTKy. nejt

ff,((f;C 9( iremr uff tt%

Г-ЯРГ AtMa/wf

M mtoijittmti /tfflff

.

J7ZKr Ttnpeiyiim

T-asst

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шитов А.А | |||

| Прямое получение металлов из руд за- рубежом | |||

| Киев, Гоетехиздат, 1963. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-15—Публикация

1981-11-27—Подача