Иагтбретеине относится к черной металлургии и может быть использовано для получения металлизованных материалов в шахтных печах.

Мель изобретения - увеличение производительности при восстановлении материалоЕ, спекающихся при температуре и ниже, а также повышение качества продукта путем увеличения содержания в нем углерода и повышения эф(11ективности регулирования науглероживания о

Способ восстановления железорудных материалов в шахтных печах осуществля ют следующим образом

Получают горячий восстановительный газ конверсией уг леводородсодержаще- го газа, смешивают с корректирующим углсяодородсо;;ержащим газом, охлажда- ют до емпературы, не превышающей температуру спекания материала и осуществляют восстановление опускающегося слоя железорудных материалов в противотоке с восстановительным газом при максимальной температуре, ограниченной условиями спекания друг:с другом частиц восстанавливаемых материа- лог, метал.П1зацию проводят при 820 - , а начальную температуру вое- становительного газа поддерживают на 170 - 20°С ниже максимальной температуры воссташмзления. причем повышение температуры в слое восстанавливаемых материалов регулируют, изменяя расход корректирующего углеводо- родсодержащего газа в интервале, со - ответствующем изменению начального содержания метана в восстановительном гаае в пределах 0,2 - 0,15%, а содержание углерода в готовом продукте регулируют одновременным изменением в указан} ых пределах начальной температуры восстановительного газа и расхода углеводородсодержащего кор- ректирушщего газа при сохранении температуры восстановления на заданном уровне, а содержание углерода в готовом продукте в пределах 10,2% регулируют только изменением начальной тем- пературы восстановительного газа.

Благодаря значительному тепловому эффекту и возможности относительно большого изменения концентрации метана основную роль в повьшении темпе- ратуры в слое играет реакция метани- рования. Повышение температуры на 10 С по условиям теплового баланса обеспечивается изменением начального

содержания метана в восстановительно газе на 0,17 - 0,24 %„ Реакция мета- нирования сопровождается повышением содержания окислов ( и СО) и уменьшением содержания активных восстановителей (Н и со) в восстановительном газе о Отрицательное влияние этих факторов на процесс восстановления полностью, а при наиболее низких температурах металлизации (менее 740 - ) частично компенсируется активным участием метана в восстановлении окислов железа иа начальных этапах процесса при повышении содержания и СО в восстановительном газе), фильтрующемся через слой восстанавливаемых материалов.

Сниже}ше начальной температуры восстановительного газа существенно увеличивает глубину прохождения реакции распада диоксида углерода, что повышает содержание углерода в готовом продукте. При этом для сохранения заданного уровня температуры в основном объеме слоя восстанавливаемых материалов необходимо соответственно снизить начальное содержание метана в восстановительном газе, что осуществляют снижением расхода углеводородсодержащего корректирующего газа.

При осуществлении предлагаемого способа сравнительно высокие температуры {на 20 - 170°С выше температуры восстановительного газа) локализуются в ограниченном объеме восстанавливаемого слоя Наиболее опасные с точки зрения спекаемости частиц завершающие этапы металлизации и дальнейшее прохождение окатышей через промежуточную зону и через зону охлаждения осуществляют при пониженных температурах, соответствующих начальной температуре восстановительного газа, что позволяет существенно повысить уровень допустимых максимальных температур в слое без спекания частиц друг с другом и благ годаря этому увеличить производительность печи.

Температура в восстанавливаемом слое за счет реакции метанирования не может превысить , так как равновесное содержание метана при более высоких температурах незначительно (порядка 0,2%) и может быть обеспечено без добавления корректирующего углеводородсодержащего газа

31

за счет остаточного содержания метана в конвертированном газе. Этот фактор определяет и нижний предел начального содержания метана в восстановительном газе (0,2%).

Температура в восстананл ваемом слое менее нецелесообразна, так как при этой температуре не происходит разложение метана, и высокое равновесное содержание метана (15%) обуславливает высокий расход корректирующего углеводородсодержащего газа, превышающий расход, необходимый для покрытия всех потребностей процесса восстановления и конверсии, В этом случае возможен процесс со сбросом части колошникового газа на свечу или сторонним потребителям, что энергетически нецелесообразно. Этот же фактор определяет и верхний предел начального содержания метана в восстановительном газе (15%).,

Повышение температуры в слое восстанавливаемых материалов менее чем на 2о С может происходить за счет дру гих реакций без участия реакции мета- нирования и, кроме того, оно сопоставимо с колебаниями температур по сечению восстанавливаемого слоя, вследствие чего не поддается надежному регулированию за счет изменения коррек тирующего углейодородсодсржащего газа.

Повышение температуры в слое восстанавливаемых материалов более чем на возможно при образовании 3 - 4% метана, что обуславливает температуру металлизации не более и, следовательно, температуру восстановительного газа , при которой реакция метанирования существенно замедляется, зона высоких температур по высоте шахтной печи существенно сокращается и может не обеспечить достаточную .эффективность использования предлагаемого способа.

Снижение температуры восстановительного газа на 10°С, как показывают испытания, приводи.т к увеличению содержания углерода в готовом продукте на 0,08 - 0,12 % и к снижению максимальной температуры в восстанавливаемом слое на 3 - 5 С. В связи с незначительным изменением температуры в восстанавливаемом слое регулирование содержания углерода в готовом продукте в пределах +0,2% практически целесообразно проводить изме0

7959

нением только температуры восстановительного газа.

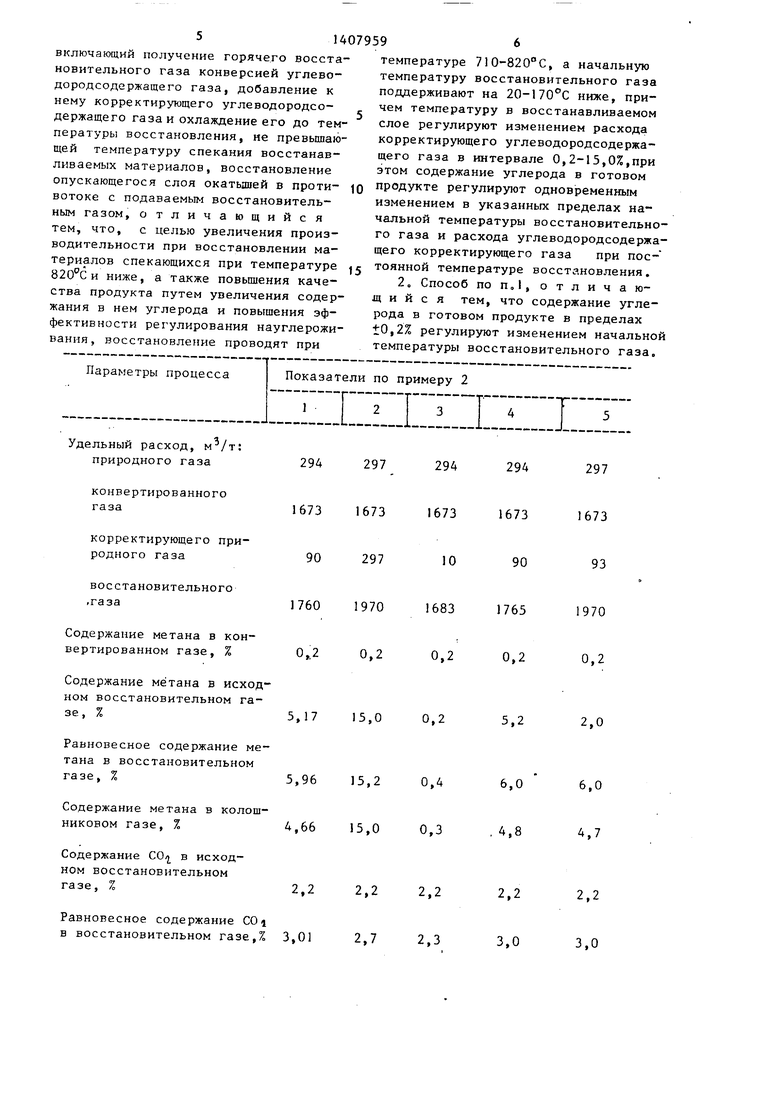

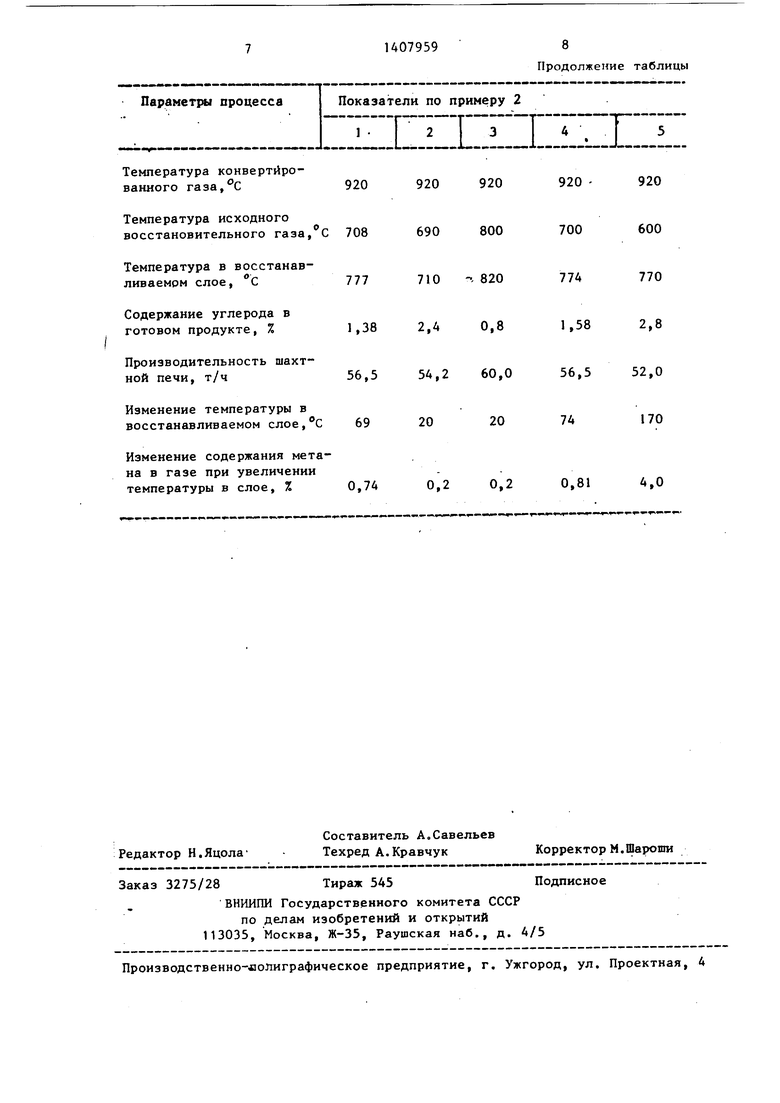

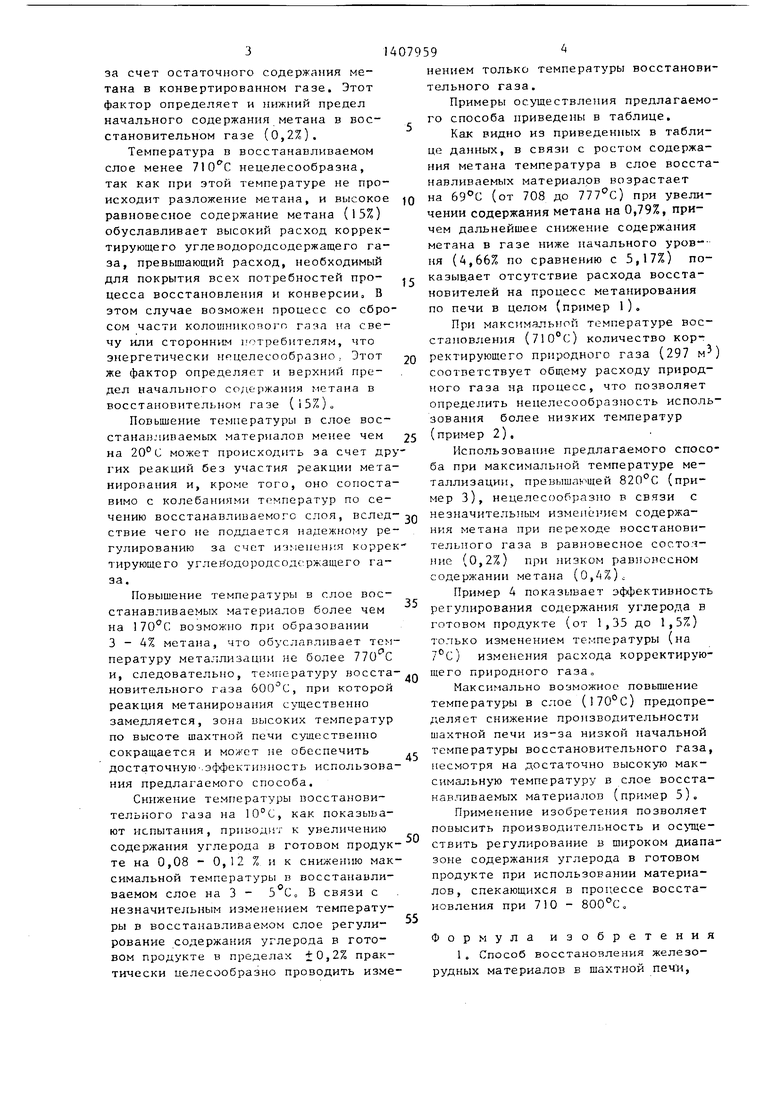

Примеры ос гцествле 1ия предлагаемого способа приведены в таблице.

Как видно из приведенных в таблице данных, в связи с ростом содержания метана температура в слое восстанавливаемых материалов возрастает на (от 708 до при увеличении содержания метана на 0,79%, причем дальнейшее снижение содержания метана в газе ниже начального уров-- ня (4,66% по сравнению с 5,17%) по- г казыв.ает отсутствие расхода восстановителей на процесс метанирования по печи в целом (пример l).

При максимальной температуре восстановления () количество кор- 0 ректирующего природного газа (297 соответствует общему расходу природного газа нэ процесс, что позволяет определить нецелесообразность использования более низких температур 5 (пример 2),

Использование предлагаемого способа при максимальной температуре металлизации, превышающей (пример З), нецелесообразно в связи с Q незначительнь1м изме1 ё1 ием содержания метана при переходе восстановительного газа в равновесное состояние (0,2%) при }1изком равновесном содержании метана (0,4%)с

Пример 4 показывает эффективность регулирования содержания углерода в готовом продукте (от 1,35 до 1,5%) только изменением температуры (на 7°С) изменения расхода корректирую- р, щего природного газа.

Максимально возможное повьш1ение температуры в слое (70°С) предопределяет снижение производительности шахтной печи из-за низкой начальной температуры восстановительного газа, несмотря на достаточно высокую максимальную температуру в слое восстанавливаемых материалов (пример 5).

Применение изобретения позволяет повысить производительность и ствить регулирование в широком диапазоне содержания углерода в готовом продукте при использовании материалов, спекающихся в процессе восстановления при 710 - 800°Со 5

Формула изобретения

1. Способ восстановления железорудных материалов в шахтной печ и,

5

5

0

включающий получение горячего восстановительного газа конверсией углеводород содержаще го газа, добавление к нему корректирующего углеводородсо- держащего газа и охлаждение его до температуры восстановления, не превышающей температуру спекания восстанавливаемых материалов, восстановление опускающегося слоя окатышей в противотоке с подаваемым восстановительным газом, отличающийся тем, что, с целью увеличения производительности при восстановлении материалов спекающихся при температуре и ниже, а также повьпиения качества продукта путем увеличения содержания в нем углерода и повышения эффективности регулирования науглероживания, восстановление проводят при

температуре 710-820°С, а начальную температуру восстановительного газа поддерживают на 20-170°С ниже, причем температуру в восстанавливаемом слое регулируют изменением расхода корректирующего углеводородсодержа- щего газа в интервале О,2-15,0%,при зтом содержание углерода в готовом продукте регулируют одновременным изменением в указанных пределах начальной температуры восстановительного газа и расхода углеводородсодержа- щего корректирующего газа при пос- тоянной температуре восстановления, 2. Способ поп,1, отличающийся тем, что содержание углерода в готовом продукте в пределах 10,2% регулируют изменением начальной температуры восстановительного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU1790222C |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО МЕТАЛЛА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU2016069C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНАБ'.; С. г-'/'" i';t.:j4f: ч.. | 1972 |

|

SU324269A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1986 |

|

SU1424344A1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| Способ подготовки сырья к доменной плавке | 1982 |

|

SU1129255A1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1655995A1 |

| Способ задувки доменной печи | 1984 |

|

SU1225858A1 |

| Способ восстановительного обжига сидеритовой руды в шахтной печи | 1990 |

|

SU1756362A1 |

Изобретение относится к черной металлургии и может использоваться для получения металлизованных продуктов в шахткых печах„ Цель - увеличение производительности при восстановлении материалов и повышение качества продукта путем увеличения содержания в нем углерода и повьпце- ния эффективности регулирования на- углероживанияо Увеличение на 170 - 20°С температуры восстановления осуществляют изменением расхода подаваемого углеводородсодержащего газа по ср-авнению с температурой подаваемого восстановительного газа, расход добавляемого yi лево до род содержаще г о газа регулируют в пределах 0,2-15,0%, при этом необходимое содержание углерода в продукте подвергают одновременным изменениям в указанных пределах начальной температуры восстано-- вительного газа и расхода углеводородсодержащего корректирующего газа при постоянной температуре восстановления. Содержание углерода в продукте в пределах +0,2% регулируют изменением начальной температуры восста- новительног.о газа. Использование способа повьш ает производительность на 10%, 1 з.п. ф-лы, 1 табл. (Л CQ ел СО

Удельный расход, м /т, природного газа

294 297

конвертированного газа

1673

корректирующего природного газа

90

восстановительного ,газа

1760

Содержание метана в конвертированном газе, %

О,,2

Содержание мётана в исходном восстановительном газе, %5,17 15,0 0,2

Равновесное содержание метана в восстановительном газе, %

Содержание метана в колошниковом газе, %

Содержание СО/ в исходном восстановительном газе, 7о

Равновесное содержание СОi

в восстановительном газе,%

294

294

297

1673

1673

1673

1673

297

10

90

93

1970

1683

1765

1970

0,2

0,2

2,2

2,3

0,2

5,2

2,2 3,0

0,2 2,0

6,0

,7

2,2 3,0

| Гарина И.М | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Бкш | |||

| ии-та Черметинформация, 1984, вып | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-07—Публикация

1986-12-15—Подача