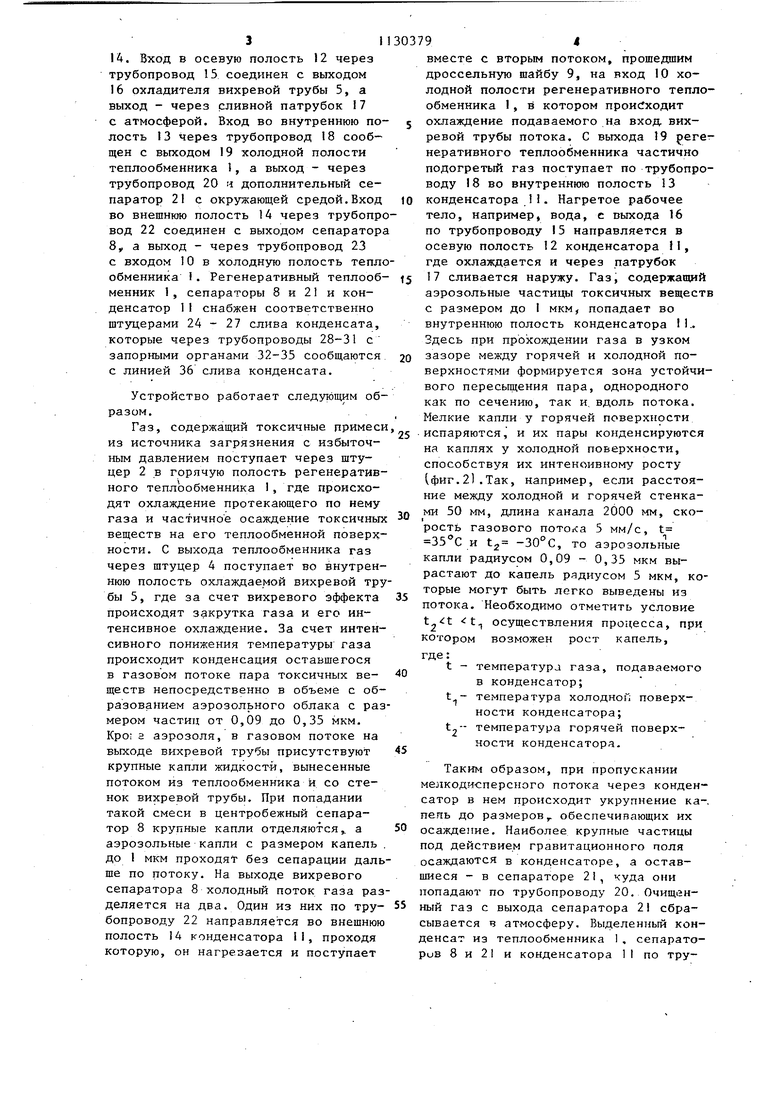

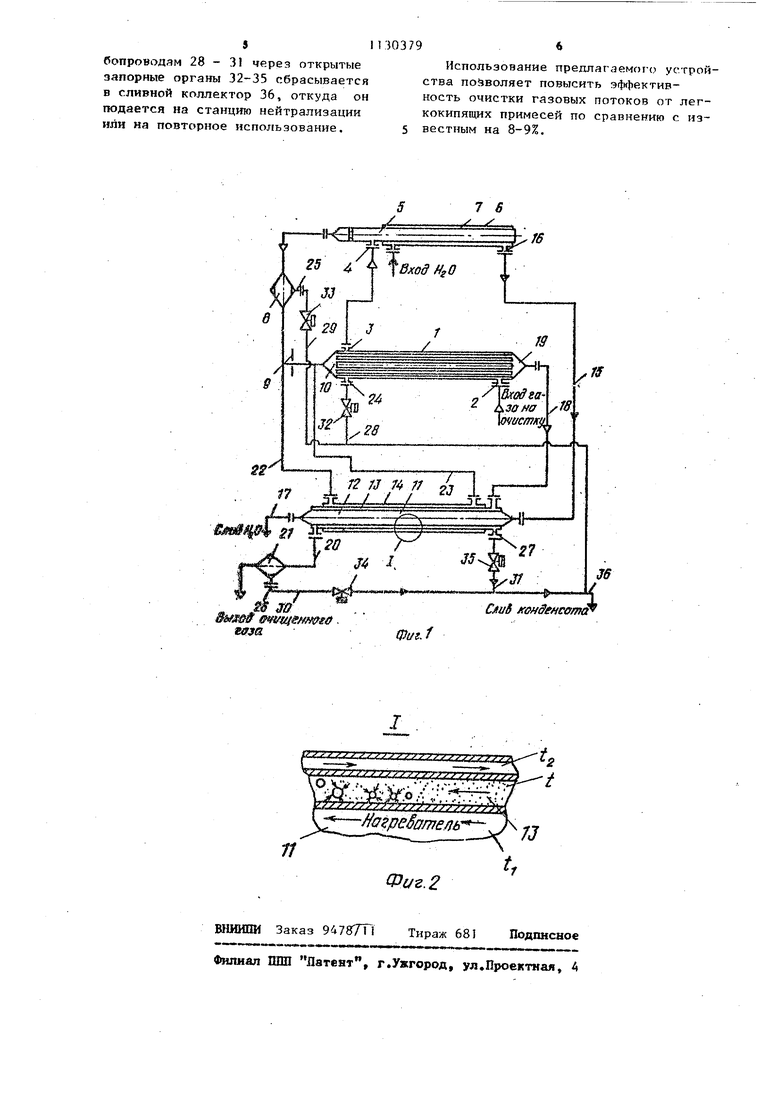

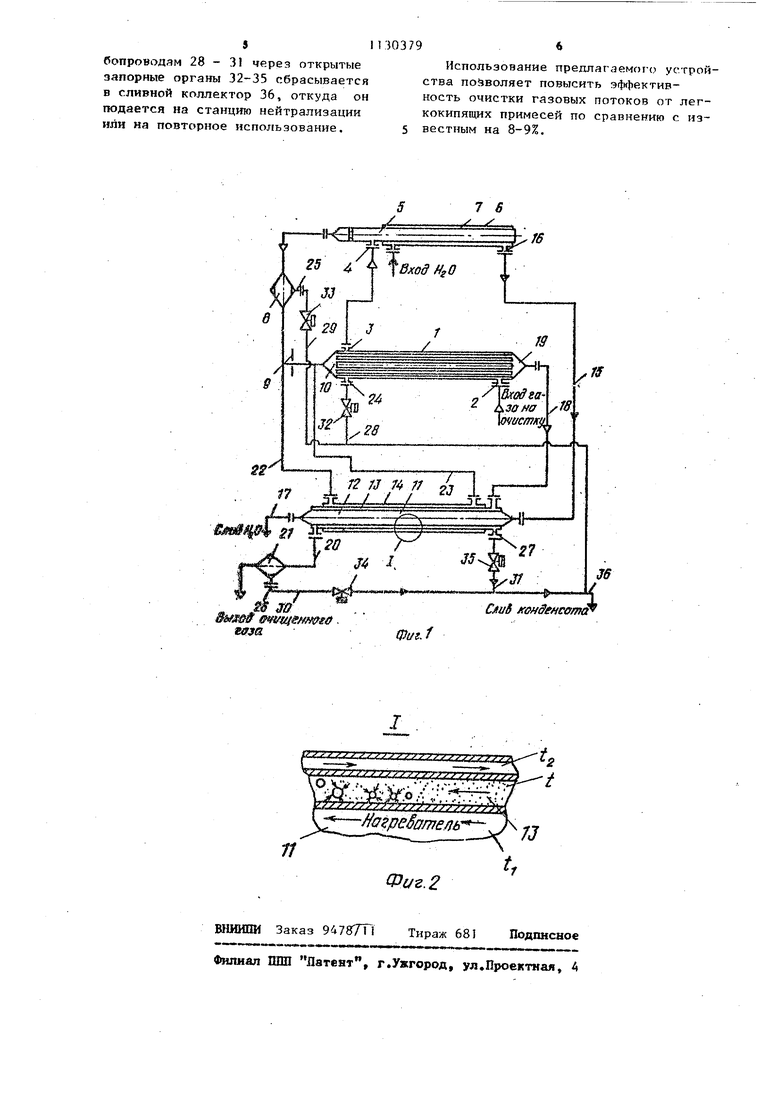

Изобретение относится к очистке газа от легкокипящих примесей и может найти применение для выделения токс| чных составляющих, например оки лов азота, из газовой смеси, движущейся под действием избыточного давления. Известны устройства низкотемпературной сепарации газа, содержащие генераторы холода, теплообменники, сепараторы Однако такие устройства конструктивно сложны и дороги в эксплуатации так как на получение низких температур затрачивается большое количество энергии. Известно также устройство для низ котемпературной сепарации газа, содержащее дополнительно в качестве генератора холода вихревую трубу, в которой потенциальная энергия газа (давление гаэа ), подаваемого на очис ку, используется для охлаждения газа и конденсация содержащихся в нем токсичных примесей. Устройства позволяют существенно снизить затраты на очистку там, где имеется избыточное давление газа, например при очистке природного газа из скважин от тяжелых углеводородов С2. Однако при использовании известного устройства для очистки газа, н пример, от окислов азота степень очистки гораздо меньше ожидаемой, т как при выделении пара очищаемых веществ из газового потока вымораживанием практически всегда образуе ся пересьяценнь пар. Это приводит к конденсации пара в объеме и образо ванию аэрозоля, количество которого на выходе может во много раз превышать его содержание на входе устрой ства. На выходе вихревой трубы происходит конденсация оставшихся в потоке токсичных (окислов азота) н посредственно в объеме вихревой трубы с образованием мелкодисперсного тумана, причем размеры жидких капел на выходе из диафрагмы холодного потока лежат в диапазоне от 0,09 до 0,35 мкм. При экплуатации инерционных и вихревых газоочистителей частицы или капли жидкости размером (радиусом) меньше 1 мкм практически не выводятся из газового потока. Следовательно, при подаче газового потока (с выхода вихревой трубы) с содержащимися в нем мелкодисперсными каплями в сепаратор отделения мелкодисперсных частиц в нем не будет. Таким образом, при использовании известного устройства для очистки газа действительное значение,степени очистки не превышает 80-85%. Цель изобретения - повьшение эффективности очистки путем укр-упнения сепарируемых частиц. Поставленная цель достигается тем, что устройство для очистки газов, содержащее последовательно подсоединенные теплообменник с горячей и холод- ной полостями, вихревую трубу с охладителем внешней поверхности и сепаратор, при этом вход горячей полости теплообменника соединен с источником загрязненного газа, выход - с входом вихревой трубы, а вход холодной полости - через регулятор расхода с выхо;1ом сепаратора, снабжено дополнительным сепаратором и конденсатором, выполненным в виде осевой,, внутренней и внешней коаксиальных замкнутых камер, при этом сепаратор установлен на выходе из внутренней ка- меры,вход которой соединен с выходом теплообменника и сообщен выходом с атмосферой, вход осевой камеры подсоединен к выходу охладителя, а выход сообщен с атмосферой, вход внешней камеры подсоединен к выходу сепаратора, а выход - к входу холодной полости теплообменника. На фиг.1 изображена схема предлагаемого устройства; на фиг.2 - узел 1 на фиг.1. Устройство содержит регенеративный теплообменник I с горячей и холоцной полостями. Вход (штуцер) 2 в горячую полость связан с источником газа, содержащим токсичные примеси (не показан), а выход 3-е входом (штуцером) 4 в вихревую трубу 5. Горячий конец вихревой трубы 5 снабжен кожухом 6, через полость 7 которого прокачивается охладитель, например вода. На выходе холодного потока, охлаждаемой вихревой трубы установлен вихревой сепаратор В, выход которого через дроссельную шайбу (регутятор расхода) 9 заведен на вход 0 холодной полости теплообменника 1. На выходе устройства размещен конденсатор П, который содержит три замкнутые осесимметричные камеры (полости) осевую 2, внутреннюю 13 и внешнюю 3I 14. Вход в осевую полость 12 через трубопровод 15 соединен с выходом 16 охладителя вихревой трубы 5, а выход - через сливной патрубок I7 с атмосферой. Вход во внутреннюю по лость 13 через трубопровод 18 сообщен с выходом 19 холодной полости теплообменника I, а выход - через трубопровод 20 i дополнительный сепаратор 21 с окружающей средой.Вход во внешнюю полость 14 через трубопр вод 22 соединен с выходом сепаратор 8, а выход - через трубопровод 23 с входом 10 в холодную полость тепл обменника I. Регенеративный теплооб менник 1, сепараторы 8 и 21 и конденсатор 11 снабжен соответственно штуцерами 24-27 слива конденсата, которые через трубопроводы 28-31 с запорными органами 32-35 сообщаются с линией 36 слива конденсата. Устройство работает следующим образом. Газ, содержащий токсичные примеси из источника загрязнения с избыточным давлением поступает через штуцер 2 в горячую полость регенеративного теплообменника 1, где происходят охлаждение протекающего по нему газа и частичное осаждение токсичных веществ на его теплообменной поверхности. С выхода теплообменника газ через штуцер 4 поступает во внутреннюю полость охлаждаемой вихревой тру бы 5, где за счет вихревого эффекта происходят закрутка газа и его интенсивное охлаждение. За счет интенсивного понижения температуры газа происходит конденсация оставшегося в газовом потоке пара токсичных веществ непосредственно в объеме с образованием аэрозольного облака с раз мером частиц от 0,09 до 0,35 мкм. Кро; а аэрозоля, в газовом потоке на выходе вихревой трубы присутствуют крупные капли жидкости, вынесенные потоком из теплообменника и со стенок вихревой трубы. При попадании такой смеси в центробежный сепаратор 8 крупные капли отделяются,, а аэрозольные капли с размером капель до 1 мкм проходят без сепарации даль ше по потоку. На выходе вихревого сепаратора 8 холодный поток газа раз деляется на два. Один из них по трубопроводу 22 направляется во внешнюю полость 14 конденсатора И, проходя которую, он нагревается и поступает 94 вместе с вторым потоком, прошедшим дроссельную шайбу 9, на вход 10 холодной полости регенеративного теплообменника 1 , в котором проис ходит охлаждение подаваемого на вход, вихревой трубы потока. С выхода 19 регенеративного теплообменника частично подогретый газ поступает по трубопроводу I8 во внутреннюю полость 13 конденсатора , 11. Нагретое рабочее тело, например, вода, с выхода 16 по трубопроводу I5 направляется в осевую полость 12 конденсатора }1, где охлаждается и через патрубок 17 сливается наружу. Газ, содержащий аэрозольные частицы токсичных веществ с размером до I мкм, попадает во внутреннюю полость конденсатора N.. Здесь при прохождении газа в узком зазоре между горячей и холодной поверхностями формируется зона устойчивого пересьвдения пара, однородного как по сечению, так и, вдоль потока. Мелкие капли у горячей поверхности испаряются, и их пары конденсируются на каплях у холодной поверхности, способствуя их интенсивному росту (фиг.2).Так, например, если расстояние между холодной и горячей стенками 50 мм, длина канала 2000 мм, скорость газового потока 5 мм/с, t 35 С и 1 -30 С, то аэрозольные капли радиусом 0,09 - 0,35 мкм вырастают до капель радиусом 5 мкм, которые могут быть легко выведены из потока. Необходимо отметить условие t осуществления процесса, при котором возможен рост капель. t - температура газа, подаваемого в конденсатор; температура холодной поверхности конденсатора; температура горячей поверхности конденсатора. Таким образом, при пропускании мелкодисперсного потока через конденсатор в нем происходит укрупнение ка-, пель до размеров,, обеспечивающих их осаждение. Наиболее крупные частицы под действием гравитационного поля осаждаются в конденсаторе, а оставиеся - в сепараторе 21, куда они опадают по трубопроводу 20. Очищеный газ с выхода сепаратора 2 сбраывается ч атмосферу. Выделенный коненсат из теплообменника 1, сепаратоив 8 и 21 и конденсатора 1I по тру511303796

бопроводям 28-31 через открытые Использование предлагаемого устройзапорные органы 32-35 сбрасывается ства позволяет повысить э44ективв сливной коллектор 36, откуда он подается на станцию нейтрализации или на повторное использование.

ность очистки газовых потоков от легкокипящих примесей по сравнению с из5 вестным на 8-9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1983 |

|

SU1150040A1 |

| Устройство для очистки газа | 1980 |

|

SU948461A1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| Установка для сжижения газа | 2020 |

|

RU2757553C1 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| АППАРАТ ОЧИСТКИ И ПОДОГРЕВА ГАЗА | 2023 |

|

RU2805754C1 |

| Система управления процессом очистки газа | 1983 |

|

SU1130377A1 |

| УСТАНОВКА ВИХРЕВОГО СЖИЖЕНИЯ ПРОПАН-БУТАНОВЫХ ФРАКЦИЙ ПОПУТНОГО ГАЗА | 2009 |

|

RU2395763C1 |

| ВИХРЕВОЙ РЕГЕНЕРАТИВНЫЙ ОСУШИТЕЛЬ | 2000 |

|

RU2182289C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044973C1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ, содержащее последовательно подсоединенные теплообменник с горячей и холодной полостями, вихревую трубу с охладителем внешней поверхности и сепаратор, при этом вход горячей полости теплообменника соединен с источником загрязненного газа, выход - с входом вихревой трубы, а вход холодной полости - через регулятор расхода с выходом сепаратора, отличающееся тем, что,с целью повышения эффективности очистки путем укрупнения сепарируемых частиц, оно снабжено дополнительным сепаратором и конденсатором, выполненным в виде осевой, внутренней и внешней коаксиальных замкнутых камер, при этом сепаратор установлен на выходе из внутренней камеры, вход которой соединен с выходом теплообменника и сообщен выходом с атмосферой, вход осевой камеры подсоединен к вы- S ходу охладителя, а выход сообщен с (Л атмосферой, вход внешней камеры подсоединен к выходу сепаратора, а вр 1ход- к входу холодной полости теплообменника.

т

iifwtiiSMWsff

3&

7 б у j

J6

W

w

J4 /

36

Jf

jfOHdfHcamd

Фиг.1

| УСТАНОВКА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА | 0 |

|

SU303085A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Что такое вихревая труба.М., Энер1976, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| тип | |||

Авторы

Даты

1984-12-23—Публикация

1983-07-11—Подача