Изобретение относится к области технологии отбора и подготовки проб для газового анализа на кислород и оксиды, и может использоваться в химической промышленности на производстве капролактама при окислении циклогексана в процессе непрерывного отбора проб из трубопроводов или реакторов.

Известно устройство для отбора проб (патент SU №1614634, МПК G01N 1/22), работа которого происходит следующим образом: открывают запорное устройство и поток реагентов - газовую смесь, содержащую аммиак и кислород, пропускают по внутренней трубе и сбрасывают через цилиндрическую емкость в атмосферу. При этом меньшую часть потока, проходящего через внутреннюю трубу, сбрасывают в атмосферу через капилляр. Противотоком к потоку реагентов, проходящему через внутреннюю трубу, подают инертный к процессу конверсии аммиака охлаждающий газ (например, азот) в межтрубное пространство между внутренней и средней трубами. При этом тепло потока реагентов снимают через наружную поверхность внутренней трубы. Далее охлаждающий газ сбрасывают в атмосферу через отверстия. Отбор проб осуществляют так. Подают охлаждающий газ. Открывают запорное устройство и внутреннюю трубу продувают потоком реагентов, поступающим из корпуса реактора. По окончании продувки расход потока реагентов через запорное устройство уменьшают, и ниппель, предварительно отвакуумированного стеклянного шара Гайяра, присоединяют к капилляру посредством резиновой трубки. Кран шара Гайяра открывают, после чего резко закрывают. На этом отбор пробы заканчивается.

Устройство для отбора проб вышеуказанным способом (патент SU №1614634, 30.12.1994), установлено в корпусе реактора конверсии аммиака по ходу реагентов до каталитического элемента и состоит из трех концентрических труб: внешней, средней и внутренней, а также запорного устройства, цилиндрической емкости, патрубков и ниппеля.

Недостатками данного способа и устройства являются: сброс компонентов в атмосферу, что не экологично и не экономично, а также отсутствие сепарации вредного компонента из газовой смеси, в том числе в виде жидкости, так как не предусмотрено разделение фаз; малая поверхность теплообмена, трудоемкость замены устройства, вследствие выхода из строя, так как последнее вмонтировано в корпус реактора. Предлагаемый способ и устройство для его осуществления не могут быть использованы при отборе и подготовке газовых проб из трубопроводов или реакторов на производстве капролактама при окислении циклогексана, так как циклогексан, являясь агрессивным компонентом, не отделяется при отборе и подготовке пробы и приводит к выходу из строя газоанализаторов.

Другим аналогом является установка подготовки углеводородного газа низкотемпературной сепарацией (полезная модель RU №75461, МПК F25J 3/00; C10G 5/04). Разработка относится к установкам подготовки углеводородного газа (например, природного или нефтяного) путем выделения из него воды и углеводородного конденсата.

Способ работы данной установки заключается в том, что сырой газ из скважины поступает в секцию пробкоуловителя, где из него отделяют жидкий углеводородный конденсат и воду. Предварительно очищенный углеводородный газ проходит дополнительную очистку от капельной жидкости в секции первичного сепаратора. Далее углеводородный газ поступает через полуглухую тарелку на ступень контакта с насыщенным водным раствором ингибитора. Затем углеводородный газ поступает в секцию сепарации от насыщенного водного раствора ингибитора. Осушенный углеводородный газ, содержащий пары ментола, поступает в трубное пространство теплообменника газ-газ, в котором он охлаждается и по технической линии поступает для последующего охлаждения в расширительное устройство, затем углеводородный газ поступает в низкотемпературный сепаратор-разделитель, в котором производят окончательную сепарацию от раствора ингибитора. Осушенный углеводородный газ подают в межтрубное пространство теплообменника газ-газ, где его подогревают и затем по линии отбора подготовленного газа отводят потребителю.

Установка (ПМ RU №75461, 10.08.2008) состоит из многофункционального аппарата, теплообменника, узла охлаждения газа и низкотемпературного сепаратора-разделителя, при этом в одном вертикальном корпусе многофункционального аппарата установлены последовательно пробкоуловитель, первичный сепаратор, полуглухая тарелка, ступень контакта углеводородного газа с насыщенным водным раствором ингибитора и секция сепарации от водного раствора ингибитора. Многофункциональный аппарат соединен с теплообменником и низкотемпературным сепаратором-разделителем технологическими линиями.

Недостатками способа и установки являются: использование ингибиторов, что усложняет сам процесс разделения; наличие нескольких аппаратов, что делает установку дорогостоящей и габаритной в плане размещения. Использование предлагаемого способа и установки для отбора и подготовки газовых проб на производстве капролактама при окислении циклогексана является невозможным из-за громоздкой схемы и очень сложного физико-химического процесса применяемого в данном случае.

Известна установка для конденсации пара (патент RU №2083939, МПК F28B 7/00), которая может быть использована, как в энергетике, так и в других областях промышленности.

Способ осуществления конденсации пара заключается в охлаждении его на спиралевидной трубке конденсатора до состояния насыщения и последующей конденсации. После чего конденсат сливается в емкость, в которой накапливается. При повышении уровня конденсата в емкости воздух, находящийся в ней над уровнем конденсата, вытесняется им через штуцер вместе с циркулирующим через теплообменник-охладитель воздухом и поступает в воздухопровод. На выходе из штуцера поток воздуха разветвляется и одна часть его поступает в корпус регулятора и вместе с конденсатом направляется обратно в емкость. Другая часть потока поступает в полость корпуса конденсатора для дополнительного переохлаждения на змеевике, после чего выходит в атмосферу через патрубок. При полном заполнении емкости конденсатом, отбор конденсата прекращается.

Установка для конденсации пара (патент RU №2083939, 10.07.1997), содержит охлаждаемый жидкостью конденсатор, включающий в себя цилиндрический корпус и расположенный в корпусе спиральный змеевик, патрубок для подачи пара в конденсатор, включенный последовательно конденсатору, и теплообменник-охладитель конденсата, сливаемого в емкость, при этом сам корпус теплообменника-охладителя имеет снизу патрубок для подвода и сверху патрубок для отвода охлаждающей жидкости.

Недостатками способа и установки являются: невозможность их использования при отборе и подготовке проб газовой смеси из трубопроводов или реакторов на производстве капролактама при окислении циклогексана из-за отвода конденсата в промежуточную емкость, что не рационально, ведь конденсат можно возвращать в исходный трубопровод или реактор; присутствие воздуха в системе, что абсолютно недопустимо; наличие огромного количества перегородок усложняет изготовление серийного образца. Данный способ и установка являются лабораторным оборудованием и промышленно не применяются.

Наиболее близким по технической сущности и достигаемому результату к предполагаемому изобретению являются способ прямого непрерывного отбора проб из газового потока и технологическая линия для его осуществления, указанные в ГОСТ 31370-2008 «Газ природный. Руководство по отбору проб» на рис. 9 в пункте 11 «Прямой отбор проб».

Способ отбора проб из газового потока заключается в том, что через зонд, расположенный внутри трубопровода (газопровода) на оси, газовая смесь поступает в линию прямого отбора, проходит через шаровой вентиль, каплеуловитель и затем через обогреваемый участок трубопровода, где подогревается электричеством, далее после первого редуктора, с меньшим давлением проба двигается по линии в лабораторное помещение, по пути она протекает через клапан, снова через шаровой вентиль, далее через фильтр очистки от пыли, на втором редукторе повторно теряет в давлении, минует вентиль тонкой регулировки расхода, и наконец, проходя через ротаметр, попадает в аналитический блок.

Технологическая линия по данному способу отбора пробы состоит из зонда, размещенного внутри трубопровода, шарового вентиля, каплеуловителя, обогреваемой камеры, электронагревателя, редуктора давления, линии подачи пробы в аналитический блок, клапана сброса давления, термоизоляции, индикатора температуры для контроля над процессом, клапана аварийного сброса, вентиля тонкой регулировки расхода пробы, ротаметра, пылевого фильтра для задержания взвешенных в газе частиц, а также компрессора.

Недостатками данного способа и технологической линии являются невозможность их использования на производстве капролактама при окислении циклогексана из-за недостаточной подготовки пробы: нет отделения вредного компонента и рекуперации тепла, а наличие нагревания пробы с помощью электронагревателя существенно повышает энергозатраты на отбор и подготовку проб, а также снижает КПД линии; наличие дополнительного оборудования, например, компрессора делает технологическую линию дорогостоящей и трудоемкой в обслуживании.

Технической задачей настоящего изобретения является создание новой технологии отбора и подготовки проб реакционных газов из трубопроводов или реакторов окисления производства капролактама, улучшение процесса отделения циклогексана в отбираемой пробе, за счет собственной силы тяжести, уменьшение времени контакта жидкой и газообразной фазы, для исключения вторичного вскипания.

Другой задачей изобретения является повышение КПД технологической линии отбора и подготовки газовых проб, ее надежности при высоких термодинамических нагрузках, экологичности и снижение энергозатрат; улучшение технико-эксплуатационных характеристик, а именно: повышение представительности отбора проб газов высокого давления, точности, скорости и безопасности контроля содержащихся в них примесей.

Поставленная техническая задача решается способом отбора и подготовки газовых проб для поточного анализа, включающим подачу пробы под давлением в систему из трубопровода или реактора, отделение капельной влаги, нагревание и редуцирование пробы, выход на анализ, в котором высокотемпературную пробу реакционных газов из трубопровода или реактора подают снизу вверх через вертикальный теплообменник, в нижней части которого механически отделяют залетевшие вместе с пробой капли жидкости, понижая скорость потока, затем направляют пробу в центральную часть теплообменника, где охлаждают пробу холодным теплоносителем до состояния насыщения по циклогексану, согласно его парциальному давлению в смеси, после конденсации циклогексана, сконденсированный циклогексан охлаждают, а полученный конденсат со скольжением сливают вниз под действием собственной силы тяжести, возвращая часть пробы в жидком виде обратно в трубопровод или реактор, и одновременно удаляют вредный компонент из пробы; затем оставшийся несконденсированный газ, содержащий минимальное количество вредных примесей, перемешивают в верхней части теплообменника, для выравнивания и усреднения процентного содержания всех компонентов по объему, после чего подготовленную пробу подогревают с помощью рекуперации собственного тепла реакционных газов и выводят из теплообменника; завершив процесс сепарации от циклогексана, редуцируют пробу с охлаждением, и направляют в аналитический блок на анализ.

Новизна способа заключается в том, что горячую пробу отбирают из потока газа в трубопроводе или из реактора, а затем направляют в теплообменник, в котором один из компонентов газовой смеси (в зависимости от состава) конденсируется на холодной спирали и под действием силы тяжести стекает обратно в трубопровод или реактор.

Подача высокотемпературной пробы реакционных газов из трубопровода или реактора снизу вверх позволяет производить сепарацию циклогексана от основной массы газов под действием собственной силы тяжести, так как при движении пробы вверх конденсат из 100% циклогексана будет сливаться вертикально вниз.

Использование теплообменника позволяет произвести подготовку пробы, а именно отделить случайно залетевшие капли жидкости, охладить пробу до состояния насыщения, сконденсировать вредный компонент, охладить конденсат, отделить вредный компонент с помощью силы тяжести, произвести подогрев пробы за счет рекуперации собственного тепла и направить ее на анализ.

Редуцирование пробы позволяет снизить давление и плотность газовой смеси и тем самым увеличить скорость ее движения по линии, что приводит к сокращению времени транспортировки пробы до аналитического блока.

Поставленная техническая задача достигается также за счет технологической линии отбора и подготовки газовых проб для поточного анализа, включающей трубопровод или реактор, вентиль, каплеуловитель, вентиль тонкой регулировки, редуктор с регулятором давления, линию подачи пробы, аналитический блок. Новым является то, что она снабжена трехкамерным спиральным теплообменником с корпусом, циклоидальным днищем и крышкой, состоящим из распределительной, рабочей и камеры подготовленной пробы, двухконтурной системой охлаждения теплообменника, U-образной трубкой отбора пробы с архимедовой спиралью, перфорированной перегородкой, отделяющей распределительную камеру от рабочей, рассекателем потока реагентов, перегородкой-миксером, отделяющей рабочую камеру теплообменника от камеры подготовленной пробы, а также линиями подачи и отвода холодного теплоносителя с коллекторами и регулирующими клапанами, кроме того она снабжена штуцером, приваренным к трубопроводу или реактору, катушкой с резервным краном отбора пробы, соединенной со штуцером и резервной линией доставки пробы в аналитический блок.

Рабочая камера теплообменника снабжена линзовым компенсатором тепловых деформаций корпуса, система охлаждения теплообменника выполнена из внутреннего контура, в виде теплообменной трубки в форме цилиндрической спирали и внешнего контура, в виде теплообменной трубки, навитой на корпус и приваренной к нему, кроме того теплообменник снабжен пружинными опорами и внутренней коаксиальной трубой с установленным на ней зонтиком, защищающим архимедову спираль от капель конденсата.

Циклоидальное днище, зонтик, катушка, внутренний контур охлаждения, а также внутренняя поверхность корпуса теплообменника выполнены из гидрофобного материала, а нижняя поверхность перегородки-миксера выполнена с наклонными бороздками симметричной геометрии.

Трехкамерный спиральный теплообменник является многофункциональным аппаратом и позволяет производить комплексную подготовку пробы за счет процессов охлаждения и частичной конденсации газовой смеси, отделения вредного компонента в поле тяжести и подогрева подготовленной пробы методом рекуперации собственного тепла реакционных газов.

Корпус теплообменника позволяет эксплуатировать аппарат, как сосуд под давлением, при высокой температуре.

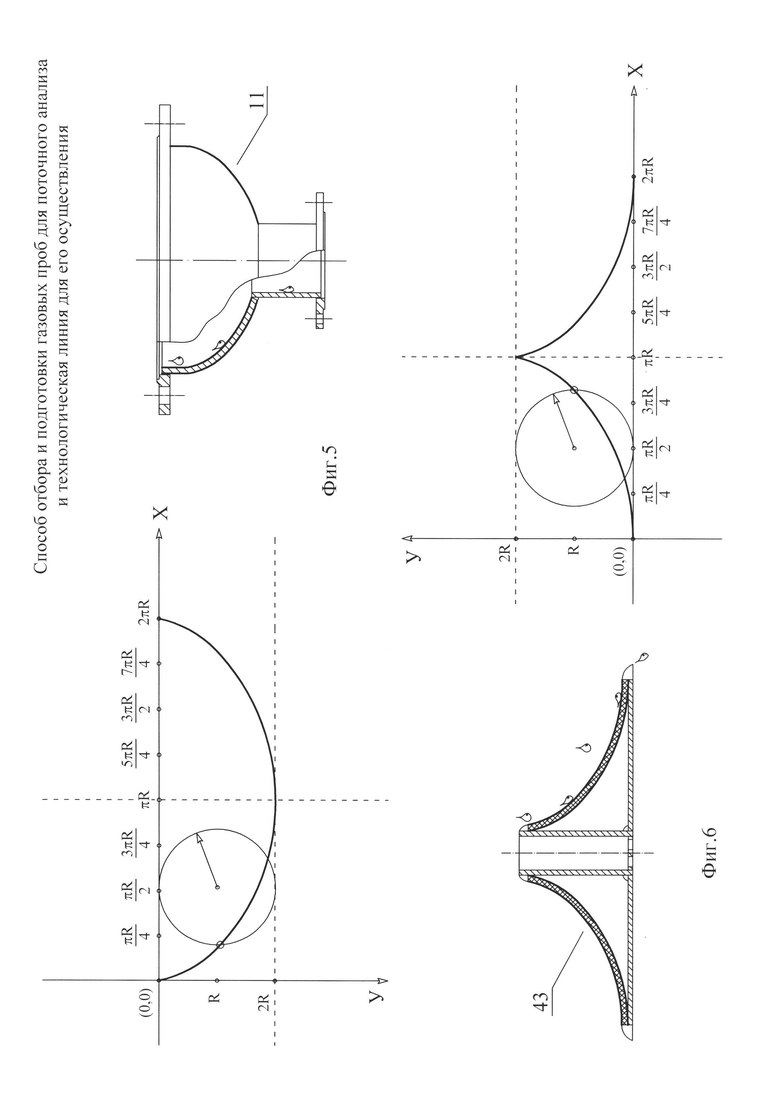

Циклоидальное днище вертикального теплообменника выполнено с профилем в виде перевернутой циклоиды, для обеспечения минимального времени скатывания капель жидкости в поле тяжести.

Крышка теплообменника позволяет обеспечить доступ к внутреннему устройству аппарата и установить внутренний контур охлаждения, выполнена из композиционного материала для уменьшения веса всей конструкции теплообменника и является инертной по отношению к химическому составу пробы.

Распределительная камера необходима для снижения скорости потока газовой смеси за счет увеличения диаметра поперечного сечения и позволяет обеспечить безопасный отбор проб под высоким давлением, а также исключить вероятность гидравлического удара. Распределительная камера позволяет успокоить реакционную газовую смесь перед процедурой охлаждения и тем самым исключить заброс капельной влаги из трубопровода или реактора на мембрану редуктора.

Рабочая камера позволяет последовательно охладить поток реакционной смеси до состояния насыщения по циклогексану и сконденсировать его по закону Дж. Дальтона, затем охладить сконденсированный циклогексан, после чего обеспечить противоточное движение и контакт двух фаз газ-жидкость благодаря силе тяжести.

Камера подготовленной пробы заполняется уже готовой пробой, содержащей реакционную смесь с минимальной концентрацией циклогексана, при этом в данной зоне теплообменника наблюдается ярко выраженный баланс массы вещества пробы за счет оттока последней по U-образной трубке.

Двухконтурная система охлаждения теплообменника обеспечивает эффективное отделение вредного компонента не только на спирали, но и на внутренней поверхности корпуса аппарата, что позволяет уменьшить размеры и вес теплообменника.

U-образная трубка отбора пробы с архимедовой спиралью позволяет обеспечить рекуперацию тепла за счет протекания пробы через наиболее горячую зону теплообменника. Переход в архимедову спираль позволяет добиться качественного подогрева пробы перед тем, как она покинет теплообменник и, таким образом, обеспечить рекуперацию тепла, в целях энергосбережения.

Перфорированная перегородка представляет собой тонкий металлический диск, предназначенный, с одной стороны, для защиты витой теплообменной трубки - спирали, являющейся внутренним контуром охлаждения и одновременно рабочим элементом теплообменника, от скачков высокого давления, а с другой - для улавливания случайно залетевших снизу капель циклогексана, в качестве каплеуловителя и обеспечения в отверстиях диска противоточного движения потока реагентов вида газ-жидкость.

Рассекатель, установленный на перфорированной перегородке, является направляющим элементом конструкции теплообменника, посредством которого у набегающего потока газовой смеси появляется горизонтальная составляющая скорости движения для плавного обтекания зонтика.

Перегородка-миксер позволяет перемешивать пробу для выравнивания состава по всему объему и отделяет пробу, содержащую вредный компонент, от подготовленной пробы. Нижняя поверхность перегородки-миксера выполнена с наклонными бороздками равной толщины и глубины с определенной периодичностью. Площадь миксера разделена на четыре сектора. В каждом секторе угол наклона бороздок по отношению к оси симметрии индивидуальный для увеличения завихрений и турбулентности пробы. Кроме этого, в самой перегородке имеются два одинаковых отверстия для продвижения пробы по технологической линии.

Линии подачи и отвода холодного теплоносителя (например, воды) с коллекторами и регулирующими клапанами обеспечивают теплосъем в теплообменнике, необходимый для конденсации вредного компонента и подготовки пробы.

Коллектор на линии подачи холодного теплоносителя (воды) обеспечивает распределение потоков на внутренний и внешний контуры охлаждения. Вода может использоваться как из оборотного цикла предприятия, так и деминерализованная.

Коллектор на линии отвода подогретой воды является обычной гребенкой и служит для сбора и подачи всей использованной воды в так называемую обратную линию.

Штуцер, ввариваемый в трубопровод или эллиптическую крышку реактора, откуда будет производиться отбор проб, устанавливается под прямым углом. Он предназначен для подключения теплообменника к источнику реакционной газовой смеси.

Катушка является элементом технологической линии прямого отбора и представляет собой короткий участок трубопровода, (внутренняя поверхность которого гидрофобная), с установленным на нем резервным краном отбора пробы, на случай ремонта основной линии.

Резервная линия позволяет в период проведения ремонтных работ, а также при периодических контрольных отборах пробы, произвести доставку реакционного газа в аналитический блок газоанализатора.

Корпус теплообменника, являясь правильным круговым цилиндром, и работая как сосуд под давлением, выполнен с линзовым компенсатором для снижения напряжений в стенках при тепловом расширении.

Внутренний контур охлаждения представляет собой длинную теплообменную трубку круглого сечения, изготовленную в форме компактной цилиндрической спирали, оба конца которой выведены через крышку теплообменника наружу для подключения холодного теплоносителя (воды), с целью ее циркуляции и теплосъема. Витая теплообменная трубка предназначена для пропускания по ней холодной воды в количестве, обеспечивающем отвод возможной теплоты реакции и скрытой теплоты в процессе конденсации циклогексана из смеси на внешней поверхности трубки. Величина поверхности теплообмена рассчитывается согласно теплопередаче.

В нижней части корпуса с внешней стороны наварена квадратная трубка - внешний контур, для дополнительного наружного охлаждения теплообменника, в целях более эффективной конденсации паров циклогексана.

Пружинные опоры необходимы только в том случае, если это продиктовано массой конструкции теплообменника. В ряде случаев от данного элемента можно отказаться из-за небольшого веса устройства. Во всех остальных случаях опоры работают на сжатие и растяжение.

Внутренняя коаксиальная труба является защитным чехлом для U-трубки, который позволяет избежать попадания капель жидкости на ее поверхность и обеспечить более эффективную рекуперацию тепла при подогреве пробы.

Зонтик защищает архимедову спираль от попадания на ее поверхность капель конденсата и представляет собой фигуру вращения, образованную кривой наискорейшего спуска - циклоидой. Выполнен из композита. Наружный диаметр основания зонтика заметно меньше по сравнению с внутренним диаметром корпуса. Между зонтиком и корпусом имеется кольцевой зазор. Величина кольцевого зазора определяется строгим расчетом, во избежание каплеуноса и, как следствие, эффекта захлебывания.

Внутренняя поверхность циклоидального днища - гидрофобная, с плохой смачиваемостью, для обеспечения эффекта скольжения жидкости вниз по циклоиде. В этом случае капли конденсата не прилипают к поверхности днища благодаря его влагоотталкивающим свойствам.

Поверхность спиралевидной теплообменной трубки - гидрофобная, для получения эффекта Лотоса и интенсификации теплообмена.

Вентиль, устанавливаемый перед теплообменником, является шаровым, управляется дистанционно и может быть оснащен электроприводом. С его помощью производят открытие и закрытие технологической линии.

Вентиль тонкой регулировки, устанавливаемый после теплообменника, на линии подачи пробы в аналитический блок, выполняет функцию регулирующей арматуры во время настройки всей технологической линии. Он позволяет отрегулировать расход пробы и произвести плавный выход всей системы на режим при пуско-наладочных работах после остановки цеха.

Редуктор, являясь клапаном, позволяет многократно понизить давление пробы и реализовать дроссель-эффект, вследствие чего проба расширяется, адиабатически охлаждается и, за счет уменьшения плотности, двигается по линии с максимальной скоростью и минимальным временем транспортировки до аналитического блока.

Линия подачи пробы позволяет доставить газовую пробу в аналитический блок. Являясь импульсной трубкой, она имеет внутренний диаметр 8…12 мм и протяженность до 30…50 м в зависимости от удаленности источников, то есть трубопроводов или реакторов от помещения газоанализаторной, где установлены аналитические блоки.

Сущность изобретения поясняется чертежами.

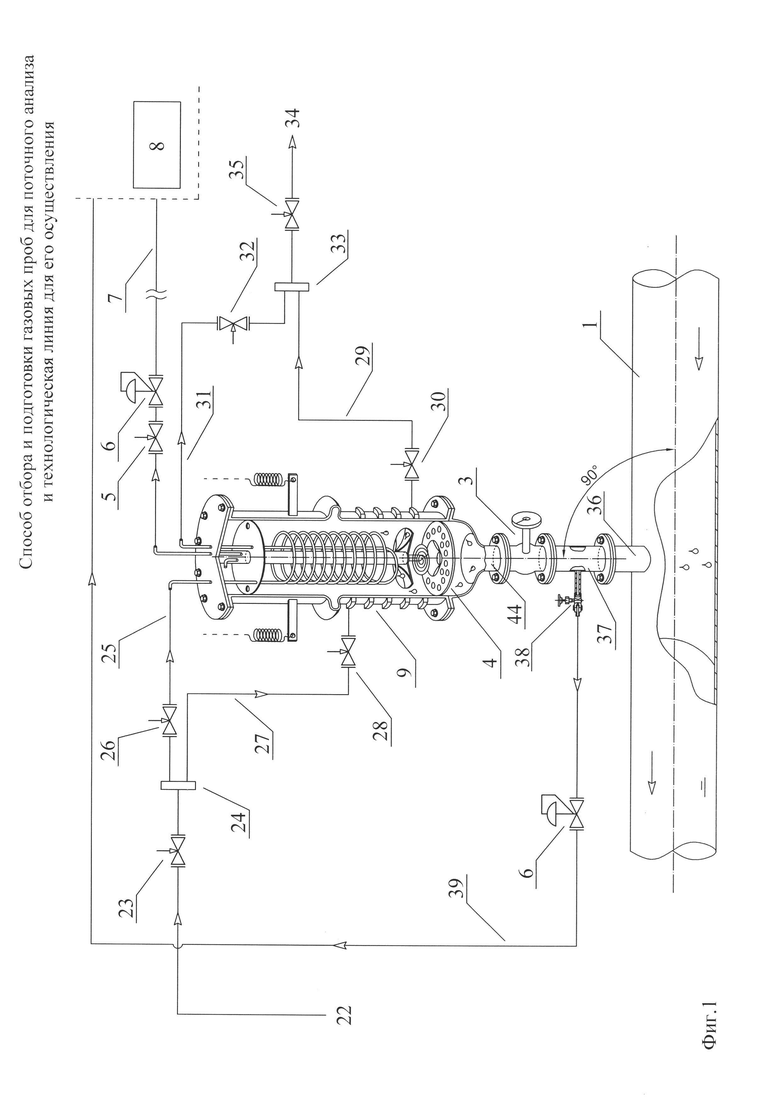

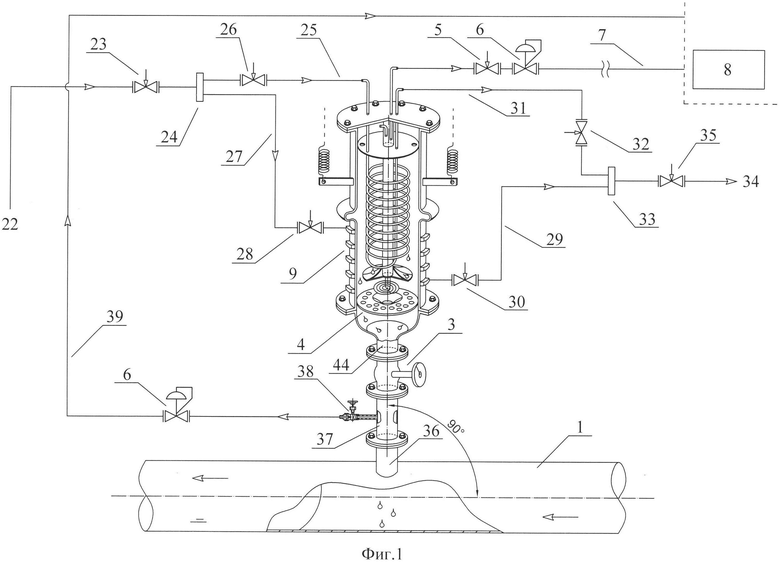

На фиг. 1 представлена технологическая схема отбора и подготовки газовых проб в случае подключения к трубопроводу.

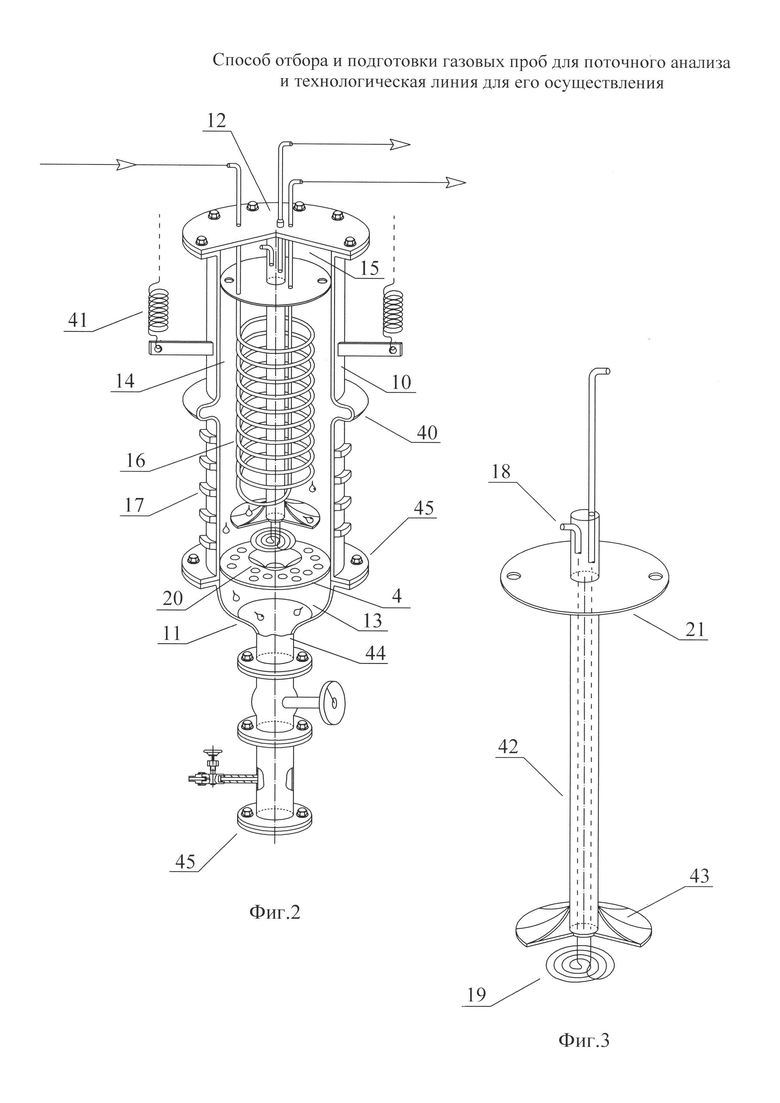

На фиг. 2 изображено устройство теплообменника в аксонометрии.

На фиг. 3. показана аксонометрия коаксиальной трубы теплообменника и U-трубки.

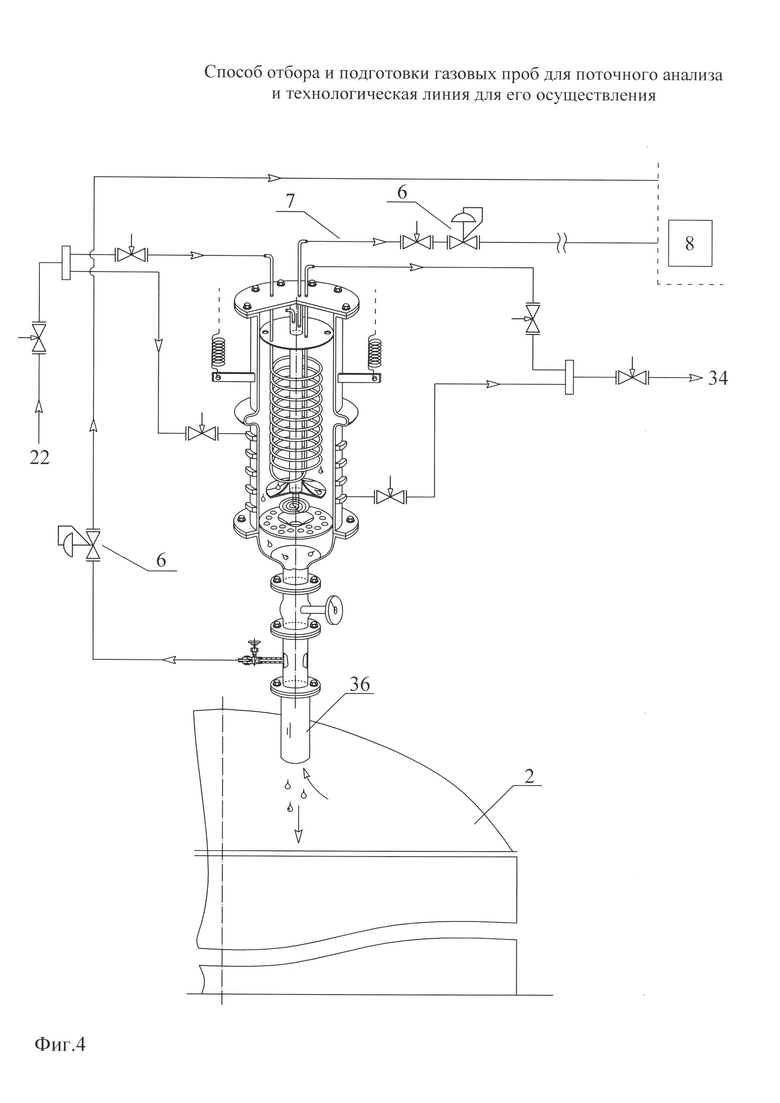

На фиг. 4 изображена технологическая схема отбора и подготовки газовых проб в случае стационарного реактора окисления циклогексана.

На фиг. 5 дан разрез днища теплообменника.

На фиг. 6 представлен разрез зонтика.

На фиг. 7 дан вид сверху перфорированной перегородки и ее аксонометрия.

На фиг. 8 показан разрез рассекателя газового потока и его аксонометрия.

На фиг. 9 дан вид снизу перегородки-миксера.

Технологическая линия отбора и подготовки газовых проб состоит из трубопровода 1, транспортирующего поток реагентов, химического реактора 2, вентиля 3 с электроприводом, открывающего или закрывающего проходное сечение, каплеуловителя 4, представляющего собой перфорированную перегородку, вентиля тонкой регулировки 5 расхода пробы, редукторов 6 для понижения давления смеси газов, линии подачи пробы 7, являющейся импульсной трубкой, аналитического блока 8 для проведения газового анализа на содержание кислорода в смеси, оксидов, следов циклогексана и водяных паров, теплообменника 9, который является холодильником, конденсатором и рекуператором одновременно, то есть представляет собой многофункциональный аппарат, корпуса 10 теплообменника, циклоидального днища 11 теплообменника, внутренняя поверхность которого исключительно гидрофобная, плоской крышки 12, распределительной камеры 13 теплообменника, рабочей камеры 14, являющейся главной энергообменной зоной системы, где протекают процессы тепло- и массообмена, камеры 15 подготовленной пробы, в которой если и остался вредный компонент, то в минимальном количестве, двухконтурной системы охлаждения, состоящей из внутреннего контура 16, представляющего собой витую трубку, обладающую развитой поверхностью теплообмена и скрученную в компактные размеры, а также внешнего контура 17, представляющего собой квадратную трубку, приваренную к корпусу теплообменника, U-образной трубки 18 с архимедовой спиралью 19, установленного рассекателя 20 газового потока, перегородки-миксера 21 с симметричной текстурой на ее нижней поверхности, прямой линии 22 подачи холодного теплоносителя (воды) в систему охлаждения с регулирующим клапаном 23, коллектора 24, распределяющего потоки на внешний и внутренний контуры охлаждения, линии подачи 25 воды во внутренний контур и регулирующего клапана 26, линии подачи 27 воды во внешний контур и соответственно регулирующего клапана 28, обратной линии 29 отвода нагретой воды от внешнего контура с регулирующим клапаном 30, отводящей линии 31 от внутреннего контура по воде и клапан 32 для регулирования ее расхода, собирающего коллектора 33, общей (обратной) линии 34 использованной воды и клапан для регулировки 35, штуцера 36, приваренного к трубопроводу 1 или эллиптической крышке реактора окисления 2, катушки 37 с резервным краном 38 для подачи пробы, резервной линии 39 доставки пробы в аналитический блок, линзового компенсатора 40, выполненного, как и все элементы, из нержавеющего материала, предусмотренных пружинных опор 41, несущих вес конструкции теплообменника, коаксиальной трубы 42, помещенной внутрь теплообменника в качестве каплеотражателя, зонтика 43, выполняющего функцию каплеотбойника, штуцера 44 и фланцевых соединений 45.

Технологическая линия отбора и подготовки газовых проб работает следующим образом: при открытии запорного вентиля 3 впуска реакционная газовая смесь из трубопровода 1 или реактора 2 с температурой 165°С и давлением 1,2 МПа содержащая в среднем 2.1% - O2, 1.1% - СО, 0.65% - CO2, 88.7% - N2, 7% - С6Н12 и 0.45% - H2O попадает через штуцер 44 в распределительную камеру 13 теплообменника, где снижая скорость и расширяясь, проходит через отверстия в перфорированном листе 4 каплеуловителя, получая направление течения на рассекателе 20, омывает архимедову спираль 19 U-образной трубки 18, после чего затекает в кольцевой зазор между зонтиком 43 и корпусом 10 теплообменника и попадает в рабочую камеру 14; контактируя с холодной поверхностью витой трубки 16 в результате теплообмена газ быстро остывает до состояния насыщения по циклогексану и затем из него при точке росы 75°С конденсируется циклогексан на поверхности теплообменной трубки 16 в виде мелких капель, отдавая скрытое тепло конденсации воде, текущей по виткам спиралевидной трубки 16; образующийся в виде росы конденсат охлаждается до 65°С и под действием силы тяжести начинает капать вниз на зонтик 43, далее через кольцевой зазор между зонтиком 43 и корпусом 10 теплообменника жидкий циклогексан продолжает противотоком сливаться ручейками обратно в трубопровод 1 или реактор 2, двигаясь со скольжением, как по поверхности зонтика 43, так и по внутренней поверхности циклоидального днища 11 теплообменника; на внутренних стенках корпуса 10 теплообменника в тех зонах, где поверхность имеет температуру ниже точки росы, благодаря внешнему охлаждению, тоже выпадает конденсат в виде мельчайших капель, которые не задерживаются долго на стенке из-за ее гидрофобности и стекают вниз под воздействием силы тяжести без прилипания; оставшийся в рабочей камере 14 основной газ, имея неравномерное распределение по объему всех компонентов смеси, перемешивается на перегородке-миксере 21 и через отверстия поступает в камеру 15 подготовленной пробы, откуда под давлением начинает заполнять U-образную трубку 18 и постепенно вытеснять нейтральный азот, оставшийся после продувки технологической линии; двигаясь в нижней части U-образной трубки 18, газ подогревается в области архимедовой спирали 19, омываемой горячей пробой и уже в подогретом состоянии покидает теплообменник 9; после понижения давления на клапане 6 проба охлаждается из-за эффекта Джоуля-Томпсона и в таком виде подается по линии подачи пробы 7 в аналитический блок 8. На этом процесс подготовки пробы заканчивается.

Если отбор пробы производится из трубопровода, то в результате охлаждения пробы из штуцера 36, в который проба в самом начале затекает, начинает капать конденсат, образуя в итоге «лужу» на стенках трубопровода. В силу небольшого количества конденсата лужа со временем испаряется, поэтому гидравлический удар в системе возникнуть не может.

Суть изобретения заключается в том, что теплообменник устанавливается непосредственно на трубопроводе или реакторе для сепарации вредного компонента. Это позволяет экономнее осуществлять отбор пробы, так как возвращение циклогексана в жидком виде обратно в реактор существенно повышает эффективность его работы, учитывая, что отбор проб производится круглосуточно, а продуктом окисления, выходящим из реактора, является жидкий циклогексан. Извлечение циклогексана в виде жидкости из реакционной газовой смеси повышает КПД реактора, так как увеличивается его производительность по продукту.

Данная технология отбора и подготовки пробы позволяет в ряде случаев избавиться от проблемы заброса капельной влаги из трубопровода или реактора на мембрану редуктора, вследствие чего мембрана может быстро выйти из строя, а также повысить КПД, по сравнению с коэффициентом полезного действия стандартных линий отбора и подготовки проб, когда холодильники проб устанавливаются вдалеке от источников: трубопроводов или реакторов, полученный конденсат отделяется в сепараторах, после чего вначале попадает в промежуточную емкость, а потом насосом через серию клапанов возвращается обратно в систему.

Предложенный способ и технологическая линия являются промышленно применимыми, так как не требуют отдельно установленных сепараторов, емкостей и насосов, что резко сокращает затраты на содержание производства и улучшает процесс отделения циклогексана в отбираемой пробе.

Описанная технология испытана на производстве капролактама и зарекомендовала себя в качестве альтернативы имеющимся стандартным решениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ ТЕПЛА ОКРУЖАЮЩЕЙ СРЕДЫ | 2015 |

|

RU2605864C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ ИЗ ТЕПЛА ОКРУЖАЮЩЕЙ СРЕДЫ | 2007 |

|

RU2338893C1 |

| Способ отбора и разбавления пробы жидкой радиоактивной среды и устройство для его осуществления | 2019 |

|

RU2699141C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| СИСТЕМА И СПОСОБ ОТВОДА ТЕПЛА ОТ КОРПУСА ЯДЕРНОГО РЕАКТОРА | 2017 |

|

RU2649417C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗА ДЛЯ БЕСТРУБОПРОВОДНОГО ТРАНСПОРТИРОВАНИЯ | 2003 |

|

RU2277121C2 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА ПОДГОТОВКИ ТОВАРНОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2765440C1 |

| Газораспределительная станция | 2018 |

|

RU2694699C1 |

| СПОСОБ УПРАВЛЕНИЯ ВОДНОЙ ОТМЫВКОЙ ОКСИДАТА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2011 |

|

RU2480444C1 |

Изобретение относится к области технологии отбора и подготовки проб для поточного газового анализа на кислород и может использоваться в химической промышленности при производстве капролактама на стадии окисления циклогексана в процессе непрерывного отбора проб из трубопроводов или реакторов. Способ и технологическая линия для его осуществления заключается в том, что горячую пробу отбирают из реакционной газовой смеси и быстро пропускают снизу вверх через вертикально установленный теплообменник, в котором один или два компонента газовой смеси, в зависимости от состава пробы, конденсируются на охлаждаемых поверхностях и под действием собственной силы тяжести в виде азеотропа отделяются от основного газового потока, сливаясь обратно в трубопровод или реактор. Изобретение позволяет удалить из пробы вредный компонент, например циклогексан, который приводит к выходу из строя газоанализаторов, позволяет повысить КПД химических реакторов и наладить контроль над техпроцессом и оборудованием. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Способ отбора и подготовки газовых проб для поточного анализа, включающий подачу пробы под давлением в систему из трубопровода или реактора, отделение капельной влаги, нагревание и редуцирование пробы, выход на анализ, отличающийся тем, что высокотемпературную пробу реакционных газов из трубопровода или реактора подают снизу вверх через вертикальный теплообменник, в нижней части которого механически отделяют залетевшие вместе с пробой капли жидкости, понижая скорость потока, затем направляют пробу в центральную часть теплообменника, где охлаждают пробу холодным теплоносителем до состояния насыщения по циклогексану, согласно его парциальному давлению в смеси, после конденсации циклогексана, сконденсированный циклогексан охлаждают, а полученный конденсат со скольжением сливают вниз под действием собственной силы тяжести, возвращая часть пробы в жидком виде обратно в трубопровод или реактор, и одновременно удаляют вредный компонент из пробы; затем оставшийся несконденсированный газ, содержащий минимальное количество вредных примесей, перемешивают в верхней части теплообменника, после чего подготовленную пробу подогревают с помощью рекуперации собственного тепла реакционных газов и выводят из теплообменника; завершив процесс сепарации от циклогексана, редуцируют пробу с охлаждением и направляют в аналитический блок на анализ.

2. Технологическая линия отбора и подготовки газовых проб для поточного анализа, включающая трубопровод или реактор, вентиль, каплеуловитель, вентиль тонкой регулировки, редуктор с регулятором давления, линию подачи пробы, аналитический блок, отличающаяся тем, что она снабжена трехкамерным спиральным теплообменником с корпусом, циклоидальным днищем и крышкой, состоящим из распределительной, рабочей и камеры подготовленной пробы, двухконтурной системой охлаждения теплообменника, U-образной трубкой отбора пробы с архимедовой спиралью, перфорированной перегородкой, отделяющей распределительную камеру от рабочей, рассекателем потока реагентов, перегородкой-миксером, отделяющей рабочую камеру теплообменника от камеры подготовленной пробы, а также линиями подачи и отвода холодного теплоносителя с коллекторами и регулирующими клапанами, кроме того, она снабжена штуцером, приваренным к трубопроводу или реактору, катушкой с резервным краном отбора пробы, соединенной со штуцером и резервной линией доставки пробы в аналитический блок.

3. Технологическая линия отбора и подготовки газовых проб для поточного анализа по п. 2, отличающаяся тем, что рабочая камера теплообменника снабжена линзовым компенсатором тепловых деформаций корпуса, система охлаждения теплообменника выполнена из внутреннего контура в виде теплообменной трубки в форме цилиндрической спирали и внешнего контура в виде теплообменной трубки, навитой на корпус и приваренной к нему, кроме того, теплообменник снабжен пружинными опорами и внутренней коаксиальной трубой с установленным на ней зонтиком.

4. Технологическая линия отбора и подготовки газовых проб для поточного анализа по п. 2, отличающаяся тем, что циклоидальное днище, зонтик, катушка, внутренний контур охлаждения, а также внутренняя поверхность корпуса теплообменника выполнены из гидрофобного материала, а нижняя поверхность перегородки-миксера выполнена с наклонными бороздками симметричной геометрии.

| Уплотняющее приспособление во вращающихся цилиндрических печах и т.п. сооружениях | 1929 |

|

SU31370A1 |

| ГАЗ ПРИРОДНЫЙ | |||

| РУКОВОДСТВО ПО ОТБОРУ ПРОБ | |||

| П | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ отбора проб | 1986 |

|

SU1388743A1 |

| СИСТЕМА ОТБОРА СОСТАВНЫХ ПРОБ ГАЗА | 2014 |

|

RU2644864C2 |

| ПРОБООТБОРНИК И СПОСОБ ОТБОРА ПРОБ | 2014 |

|

RU2569417C1 |

| Молотилка комбайна с планчатым транспортером вороха | 1949 |

|

SU82332A1 |

| US 7484404 B2, 03.02.2009 | |||

| WO 1980001838 A1, 04.09.1980 | |||

| US 4573354 A1, 04.03.1986. | |||

Авторы

Даты

2019-06-24—Публикация

2018-08-24—Подача