ff3 ftottp imu luuifnbi

0.10

а OS

П

го

ее

О

ffO

50 2. щ и и ществ Способ по п. 1j о т л и ч а ю- используют окислы щелочных металлов, с я Тем, что в качестве ве- а в качестве связующего - жидкое стекс низким потенциалом ионизации ло. 1130614

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1985 |

|

SU1273394A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| Способ выплавки стали | 1975 |

|

SU537116A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2770657C1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

1. СЮСОБ ВЬШЛАВКИ СТАЛЕЙ И СШ1АЮВ В ДУГОВЫХ ЭЛЕКТРОПЕЧАХ, включающий подготовку, загрузку, расплавление твердой шихты с ионизацией дуго вого промежутка, последующее рафинирование и вьтуск металла, отличающий с я тем, что, с целью увеличения производительности процесса, снижения потерь электроэнергии путем стабилизации электрической нагрузки в период расплавления шихты, в период подготовки или загрузки шихту покрывают слоем массы, содержащей вещества с низким потенциалом ионизации и связующее, причем указанную массу берут в количестве 2-5% от завалки по массе.

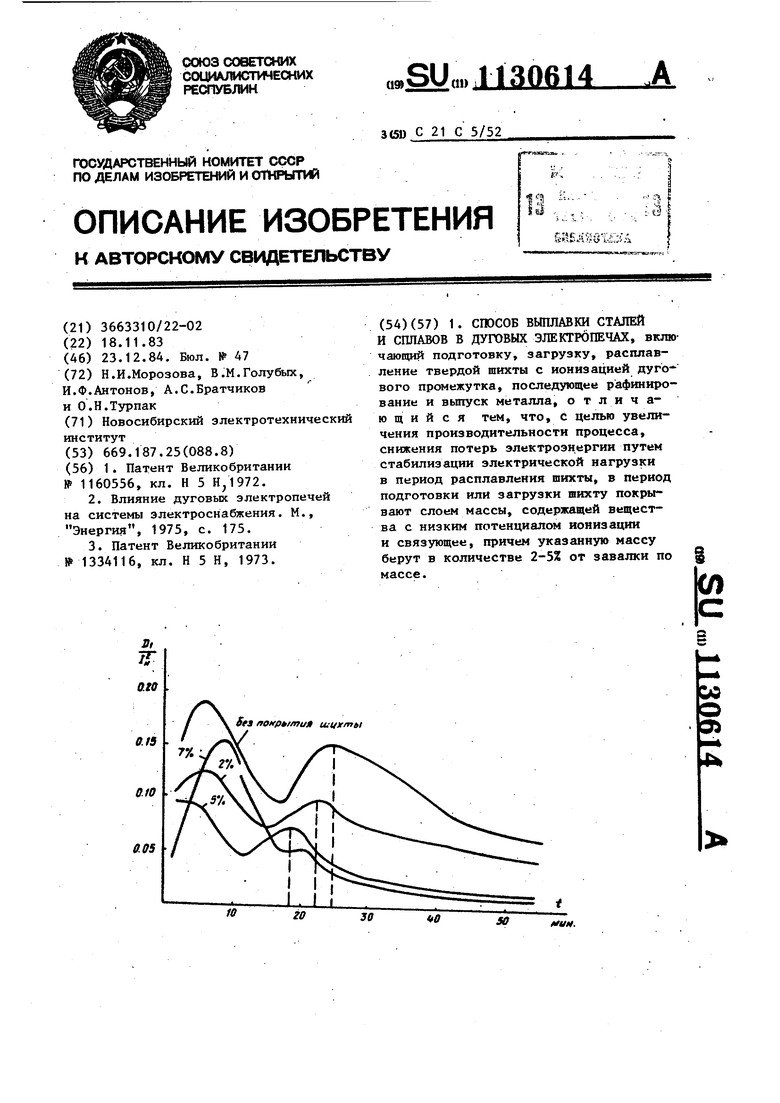

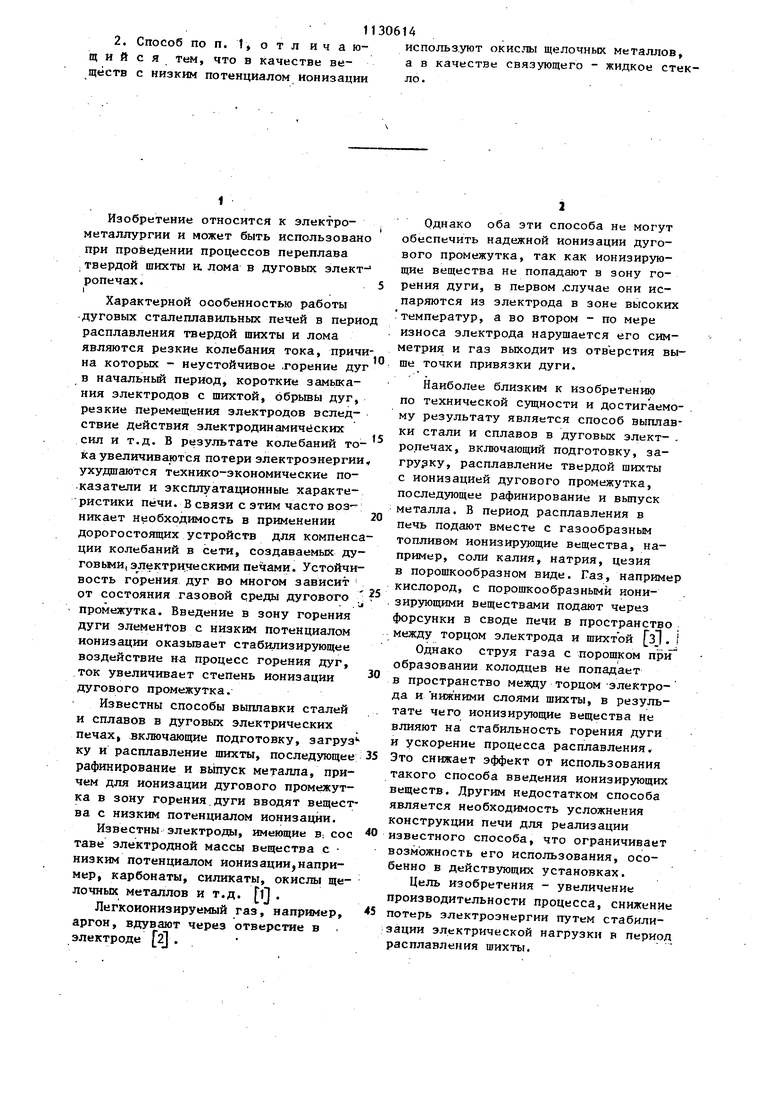

Изобретение относится к электрометаллургии и может быть использован при проведении процессов переплава твердой шихты а лома в дуговых элект ропечах. Характерной особенностью работы дуговых сталеплавильных печей в пери расплавления твердой шихты и лома являются резкие колебания тока, прич на которых - неустойчивое .горение ду в начальньй период, коротки е замыкания электродов с шихтой, обрьюы дуг, резкие перемещения электродов вследствие действия электродинамических сил и т.д. В результате колебаний то ка увеличиваются потери электроэнергии ухудшаются технико-экономические показатели и эксплуатационные характеристики печи. В связи с этим часто воз-никает необходимость в применении дорогостоящих устройств для компенс ции колебаний в сети, создаваемых ду говьми, электрическими печами. Устойчи вость горения дуг во многом зависит от состояния газовой среды дугового промежутка. Введение в зону горения дуги элементов с низким потенциалом ионизации оказывает стабилизирующее воздействие на процесс горения дуг, .ток увеличивает степень ионизации дугового промежутка. Известны способы выппавки сталей и сплавов в дуговых электрических печах, включающие подготовку, загруз ку и расплавление шихты, последующее рафинирование и выпуск металла, причем для ионизации дугового промежутка в зону горения.дуги вводят вещест ва с низким потенциалом ионизации. Известны электроды, имеющие В; сое таве электродной массы вещества с низким потенциалом ионизации,например, карбонаты, силикаты, окислы щелочных металлов и т.д. lj . Легкоионизируемый газ, например, аргон, вдувают через отверстие в , электроде 2. Рднако оба эти способа не могут обеспечить надежной ионизации дугового промежутка, так как ионизирующие вещества не попадают в зону горения дуги, в первом .случае они испаряются из электрода в зоне высоких температур, а во втором - по мере износа электрода нарушается его симметрия и газ выходит из отверстия выше точки привязки дуги. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выплавки стали и сплавов в дуговых элект- . ропечах, включающий подготовку, загрузку, расплавление твердой шихты с ионизацией дугового промежутка, последующее рафинирование и вьтуск металла. В период расплавления в Печь подают вместе с газообразным топливом ионизирующие вещества, например, соли калия, натрия, цезия в порошкообразном виде. Газ, например кислород, с порошкообразными ионизирующими веществами подают через форсунки в своде печи в пространство между торцом электрода и шихтой (з1. I Однако струя газа с порошком при образовании колодцев не попадает в пространство меящу торцом -электрода и нижними слоями шихты, в результате чего ионизирзтощие вещества не влияют на стабильность горения дуги и ускорение процесса расплавления Это снижает эффект от использования такого способа введения ионизирующих веществ. Другим недостатком способа является необходимость усложнения конструкции печи для реализации известного способа, что ограничивает возможность его использования, особенно в действующих установках. Цель изобретения - увеличение производительности процесса, снижение потерь электроэнергии путем стабилизации электрической нагрузки в период расплавления шихты. Указанная цель достигается тем, что согласно способу выплавки сталей и сплавов в дубовых электропечах, включающему подготовку, загрузку, расплавление твердой шихты с ионизацией дугового промежутка, последующее рафинирование и выпуск металла, в период подготовки или загрузки шихту покрывают слоем массы, содержащей вещества с низким потенциалом ионизации и связующее, причем указанную массу берут в количестве 2-5% от завалки по массе. В качестве вещества с низким потенциалом ионизации используют окислы щелочных металлов, а в качестве связующего - жидкое стекло. Благодаря наличию связующего масса обладает вязкостью, равномерно распре деляется и надежно закрепляется на поверхности отдельных кусков шихты и после испарения из нее воды способна образовьтать механически прочньй слой, разрушающийся при опускании электрода, на шихту, чем обеспечивается достаточный электрический контакт После проплавления колодцев дуги горят на образовавшийся шлак, что положительно сказывается на тепловом балансе печи. В результате увеличения проводимости дугового промежутка удлиняются дуги и проплавление колодцев происходит по большему диаметру. Это ускоряет процесс расплавления твердой шихты и в целом увеличивает производительность процесса За счет надежно ионизации дугового промежутка обеспечивается стабилизация дуги, что ведет к уменьшению потерь электроэнергии. Экспериментально установлено,что оптимальное количество массы для покрытия шихты должно составлять 2-5% от всей завалки по массе, так как использование меньшего количества не обеспечивает необходимой ионизации дугового промежутка. Использование же более 5% массы нерационально, так как из-за большого слоя ионизирующей массы на шихте в начальный период плавки возникает увеличение колебательности процесса. Пример. Проводится выплавка в дуговой электропечи ДСП-25Н1 сталей 25ГС и 35ГС из шихты среднего размера. В процессе подготовки приготавливается масса, в состав которой включаются в качестве вещества с низким потенциалом ионизации- известь СаО, а в качестве связующего - жидкое стекло K-SiO-j в пропорции 1:0,06 соответственно. Пропорции компонентов выбираются из условия получения консистенции Массы, удобной для нанесения на шихту. В данном случае в состав обоих компонентов входят вещества с низким потенциалом ионизации (Са - 6,08Bi К - 4,32B-i Si - 7,94В) поэтому процентное соотношение извес-. ти и жидкого стекла в массе с точки зрения ионизирующей способности не имеет строгих границ. В процессе заполнения загрузочной карзйны куски шихты, подцешт енные подьемный краном, предварительно оку-. нают в емкость с подготовленной массой, в результате чего вся шихта оказьшается покрытой слоем массы. 6 экспериментах не проводится специальная сушка шихты с покрытием, однако такая операция представляется желательной. Затем шихта загружается в п«чь. Под воздействием температуры печи вязкая масса образует механически прочный слой. В печь опускают электроды и подключают напряжение. В местах контакта электродов с шихтой покрытие шихты разрушается, обеспечивая надежньй электрический контакт, зажигают дуги и начинается процесс расплавления твердой шихты, затем рафинирование металла и его выпуск. При проведении опытных плавок используется различное количество массы для покрытия шихты в процентном отношении к общей массе завалки. В ходе плавок снимаются рагистрограммы тока и после их обработки рассчитываются дисперсии колебаний тока по ходу расппавления. I На чертеже приведены наиболее характерные кривые изменений дисперсии для различных плавок. Из графика видно, что использование для покрытия шихты ионизирующей массы в количестве 2% от массы завалки дает снижение колебательности нагрузки в среднем в полтора раза, а в.количестве 5% - в два раза. При большем (в опытах 7%) количестве массы в начальный период плавки возникает увеличение колебательности процесса. Это объясняется ненадежным контактом электродов с шихтой из-за большого слоя ионизирующей массы на н«й. Поскольку в дальнейшем процесс расгшавленйя проходит примерно также как и при 5%-ном количестве ионизирующей смеси с точки зрения колебательности нагрузки, использование массы в количестве более 5% нерационально. Использование предлагаемого способа выплавки сталей и сплавов с пок ; рытием шихты массой обеспечивает надежную ионизацию дугового промежутка при работе дуговой электропечи с момента зажигания дуги до расплавления шихты. Это обеспечивает работу печи с меньшими колебаниями цагрузки а следовательно,и меньшими колебаниями напряжения в сети. В результате может отпасть потребность в установк дорогостоящих устройств, компенсирую щих колебания напряжения сокращается время процесса расплавления твердой шихты, ускоряется процесс шлакообразования и увеличивается производ тельность процесса. Предлагаемый способ по сравнению с известным очень прост в реализации не требует дополнительных затрат, ре конструкциисуществующих установок и может быть использован в электродуговых печах любой конструкции и с различными технологическими режимами. За базовый объект принят промьш ленный способ выплавки сталей в дуговых электропечах (ДСП-25Н1). Недостатком базового способа является неустойчивое горение дуг в начальный период расплавления, вследствие чего увеличиваются потери электроэнергии и ухудшается ее качество в питающей цепи. Преимущества от использования предлагаемого способа по сравнению с базовьм заключаются в том, что за счет ионизации дугового промежутка колебания тока в цепи уменьшаются в два раза, потери электроэнергии сокращаются на 8,3%, а производительностз процесса за счет сокращения периода расплавления возрастет на 1,1%. Ожидаемьй экономический эффект, складывающийся из стоимости электроэнергии за счет сокращения периода расплавления и сокращения потери электроэнергии и увеличения производительности печи, составит 182 тыс.руб, в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инвертор | 1983 |

|

SU1160556A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М., Энергия, 1975, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-12-23—Публикация

1983-11-18—Подача