Изобретение относится к черной металлургии, конкретно к составу шихт для производства стали, в частности для выплавки стали в электропечах.

Известен способ производства стали в дуговой электропечи, в котором в качестве исходной металлошихты используют шихтовую заготовку в виде железорудных окатышей, залитых чугуном, в количестве 0,5-5,0 т на 1 т скрапа.

Использование этой шихты с нерегламентированным содержанием железоуглеродистого сплава (в виде чугуна) и окисленных окатышей приводит при выплавке сталей к широкому разбросу концентраций углерода по расплавлении от 0,2 до 2,6% затрудняя рафинирование металла. Это увеличивает длительность плавки и резко ухудшает качество выплавляемых марок сталей, а также стабильность получения их свойств. Кроме того, шихта по прототипу вследствие нестабильности химического состава имеет ограниченные области применения и ее использование ограничено рамками выплавки высокоуглеродистых сталей, например, по расплавлении 1,25% углерода и более.

Технической задачей изобретения является сокращение длительности плавки, повышение качества выплавляемых сталей, а также расширение марочного состава выплавляемого металла.

Технический результат достигается тем, что для выплавки стали применяют композиционную шихту, включающую железоуглеродистый сплав и оксидный материал при следующем соотношении компонентов, мас. Железоуглеродистый сплав 50-95 Оксидный материал 5-50 при этом оксидный материал содержит свободные оксиды металлов, имеющие сродство к кислороду равное и/или меньше, чем у углерода в количестве 0,25-99,50%

В качестве металлической составляющей используются железоуглеродистые сплавы с содержанием углерода 0,2-4,5% в частности передельный чугун, сталь.

В качестве оксидного материала используют окисленные офлюсованные и неофлюсованные железорудные материалы; агломерат, окатыши, сырые руды и их отходы, окалина, окисленный металлический лом типа стружки, фрагментированные металлические отходы, твердые окислители, получаемые окускованием пыли и шламов.

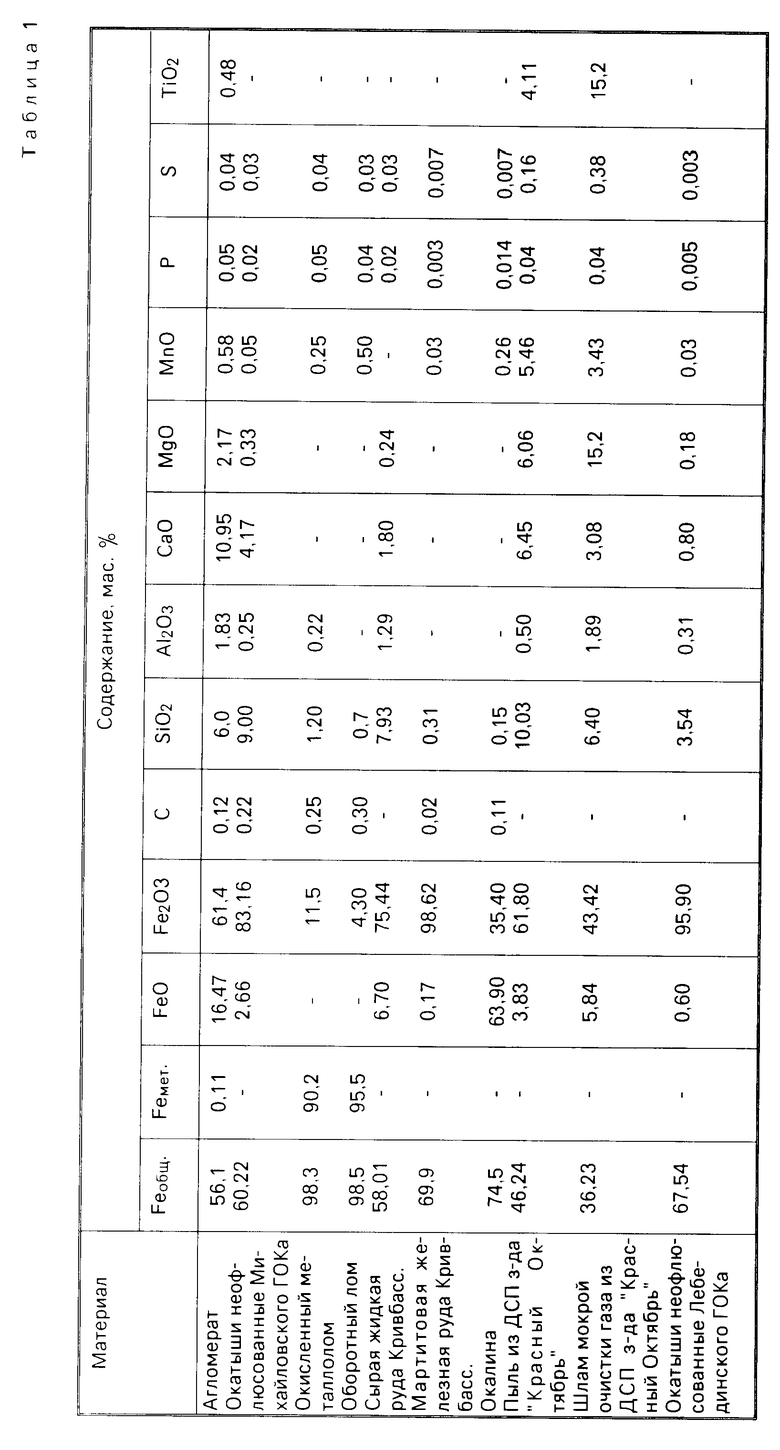

Химический состав оксидных материалов приведен в табл.1.

Оксидами металлов, входящими в состав оксидного материала, могут быть двух- и трехвалентные оксиды железа, оксиды марганца (MnO, MnO2, Mn2O3 и Mn3O4), а также оксиды легирующих элементов меди, хрома, никеля, молибдена, вольфрама, кобальта при условии, что указанные элементы входят в состав выплавляемой марки стали. Средство этих металлов к кислороду меньше в условиях сталеплавильной ванны, чем у углерода, что обеспечивает в процессе плавки их восстановление до металлического состояния углерода, имеющимся в металлической составляющей шихты.

Составляющими композиционной шихты являются железоуглеродистый сплав и оксидный материал при следующем соотношении компонентов, мас. Железоуглеродистый сплав 50-95 Оксидный материал 5-450

Использование шихты, в которой количество железоуглеродистого сплава составляет более 95% (выше верхнего предела), а количество оксидного материала меньше 5% (ниже нижнего предела), приводит по расплавлении ванны к неполному окислению кремния и других высокоактивных элементов из-за недостатка в шихте кислорода. Это не позволяет провести должным образом окислительный период плавки, затрудняет удаление фосфора и окисление углерода. Дополнительный ввод кислорода для окисления остаточного содержания кремния, а также фосфора и углерода удлиняет окислительный период и цикл плавки в целом, ухудшает качество металла, снижая тем самым эффективность электроплавки. При указанном выше содержании компонентов наблюдается тенденция повышения содержания углерода в металле по расплавлении ванны, что удлиняет окислительный период и требует ввода дополнительного количества кислорода.

При использовании шихты с содержанием железоуглеродистого сплава ниже 50% (ниже нижнего предела) и оксидного материала соответственно выше 50% (выше верхнего предела) концентрация углерода в ванне по расплавлении получается низкой, что затрудняет последующий нагрев ванны и достижение заданной температуры металла на выпуске. Помимо этого наличие чрезмерно высокой доли оксидного материала в составе композиционной шихты вызывает резкое охлаждение металлической ванны. За счет этого увеличивается длительность плавки и расход электроэнергии, а также ухудшается качество металла по содержанию газов и включений.

Предлагаемые пределы соотношения железоуглеродистого сплава и оксидного материала в шихте соответственно в пределах 50-95% и 5-50% отвечают условиям достижения наилучших технико-экономических показателей плавки и качества стали, обеспечивая выплавку широкого сортамента сталей. Указанные пределы компонентов композиционной шихты обеспечивают полное окисление кремния и других высокоактивных элементов типа ванадия и титана в случае наличия их в металлической составляющей шихты, открывая тем самым возможность раннего окисления углерода и фосфора. По мере относительного возрастания доли оксидного материала в шихте выше 5% количество кислорода, содержащегося в шихте, оказывается достаточным для окисления некоторой части углерода. Выделение газоообразных продуктов этой реакции усиливает перенос тепла и вещества в ванне, ускоряет формирование жидкоподвижной шлаковой фазы, усиливает вспенивание шлака и экранирование дуг, улучшает условия нагрева металла, ускоряет окисление углерода и фосфора, облегчает скачивание шлака и удаление фосфора.

При соотношении железоуглеродистого сплава и оксидного материала соответственно в пределах 70-80% и 20-30% количество кислорода оказывается достаточным для тотального окисления всех примесей сплава, включая углерод, кремний, марганец и полного восстановления оксидов железа до металлического состояния. При этом обеспечивается максимальное кипение ванны, исключается влияние шихты на химический состав металлической ванны, обеспечиваются благоприятные условия для рафинирования металла и сокращения продолжительности плавки, поэтому данный состав шихты является оптимальным.

При увеличении соотношения доли железоуглеродистого сплава и оксидного материала выше 70: 30 часть оксидов железа, неизрасходованная на окисление примесей сплава, начинает поступать в шлак, увеличивая его окисленность и ускоряя растворение извести. За счет этого рафинирующие и вспенивающие свойства шлака возрастают и достигается более глубокое удаление углерода, фосфора, серы, газов и происходит совмещение плавления с окислительным периодом. Результатом этого является сокращение общей продолжительности цикла плавки.

Постепенное уменьшение относительной доли железоуглеродистого сплава и увеличение соответственно доли оксидного материала в шихте сопровождается непрерывным уменьшением количества железа, поступающего из шихты в металлическую ванну. Начиная с определенного соотношения компонентов шихты, количество железа, восстанавливаемого из оксидов железа, не компенсирует снижения количества металла, поступающего из железоуглеродистого сплава. Вследствие этого выход жидкого металла снижается. Одновременно с этим возрастает количество шлака и охлаждение ванны. Поэтому увеличение количества оксидного материала в шихте выше 50% приводит к неоправданному росту массы шлака и повышенным затратам тепла на нагрев, разложение и плавление оксидного материала, а также уменьшению выхода годного.

Шихта с повышенной долей железоуглеродистого сплава и пониженным содержанием оксидного материала пригодны для выплавки средне- и высокоуглеродистых сталей, содержащих высокое количество углерода. Шихта с пониженным содержанием железоуглеродистого сплава и высоким содержанием оксидного материала может быть рекомендована применительно к выплавке низкоуглеродистых сталей, в том числе для производства особо низкоуглеродистых сталей типа нержавеющих, электротехнических, сталей для автолиста и т.п. Дополнительной областью применения шихты с высоким содержанием оксидного материала является использование ее в качестве охладителя в кислородно-конверторном процессе, а также в электропечах при работе их на металлизованных окатышах с оставлением в печи части расплава от предыдущей плавки (болото). В последнем случае расплавление исходной завалки сопровождается локальными перегревами металла в зоне под дугами и повышенным износом подины. Такая шихта обладает сочетанием максимального охлаждающего эффекта и чистоты и может использоваться в этих случаях для замены лома как охладителя, в том числе при выплавке сталей с особыми свойствами типа кордовых.

Наличие в оксидном материале свободных оксидов металлов, имеющих сродство к кислороду равное и/или меньше, чем у углерода, в количестве 0,25-99,5% создает условия, с одной стороны, для полного восстановления оксидов железа и других элементов до металлического состояния и поступления в ванну чистого металла, свободного от микропримесей. Разбавление металлической ванны чистым расплавленным железом снижает концентрацию нежелательных элементов, оказывающих отрицательное влияние на свойства стали, а также увеличивает выход жидкого металла.

С другой стороны, кислород оксидного материала окисляет примеси чугуна, в первую очередь кремний, ванадий, титан и др. высокореакционные элементы, а затем и углерод. Перемешивание ванны выделяющимися газообразными продуктами окисления углерода интенсифицирует тепломассообмен в ванне. Эффект перемешивания возникает с момента проплавления первой порции шихты и продолжается на протяжении всего периода плавления. За счет этого уже в конце периода плавления достигается формирование активного жидкоподвижного шлака, его сильное вспенивание, позволяющее закрыть дуги и обеспечить нормальное скачивание шлака, улучшаются условия дефосфорации и десульфурации металла, а также дегазации ванны. Следствием этого является совмещение части окислительного периода с периодом плавления, сокращение продолжительности плавки и улучшение качества металла.

Наличие кремния в большинстве железоуглеродистых сплавов, особенно в чугунах, приводит к его окислению, образованию оксида кремния и получению в процессе плавления кислого шлака с низкой основностью и малой жидкотекучестью. Такой шлак плохо сходит из печи, слабо вспенивается, затрудняет дефосфорацию расплава, отрицательно влияет на футеровку печи, замедляет окисление углерода. Содержание свободных окислов металлов в пределах 0,25-99,5% выбрано из условий формирования активного жидкоподвижного шлака к концу периода плавления, а также получения заданного содержания углерода по раскислению с учетом состава железоуглеродистого сплава и его относительной доле в композиционной шихте.

Формирование большого количества жидкоподвижного шлака к концу периода плавления ускоряет дефосфорацию и десульфурацию, обеспечивая получение в металле по расплавлении низких остаточных концентраций фосфора, серы и хрома. Благодаря этому окислительный период частично совмещается с плавлением, что облегчает дальнейшее проведение этого периода, сводя его в основном к корректировке содержания углерода путем присадки небольших твердых окислителей (агломерата и пр.) и подогреву металла до нужной температуры. Ускоренное образование жидкого шлака и металла позволяет через 10-12 мин от начала плавления достичь нагрузку устойчивого горения дуг и резко снизить шумовую.

При минимальном содержании углерода и других примесей в железоуглеродистом сплаве (0,2% ) и минимальной его доле в шихте 50% полного окисления небольшого количества примесей кремния, марганца и др. достаточно концентрации свободных окислов на уровне 0,25% и выше. Меньшее содержание оксидов неприемлемо из-за недостатка кислорода для окисления примесей сплава, большее содержание оксидов нецелесообразно из-за увеличения расхода тепла на их расплавление и большого количества образующегося шлака.

Максимально возможная концентрация свободных окислов, равная 99,5% отвечает случаю максимального содержания кремния и углерода в железоуглеродистом сплаве (чугун) и максимальной доли (95%) его в предлагаемой композиционной шихте. При этих условиях обеспечивается полное окисление кремния, раннее образование жидкоподвижного шлака, обладающего максимальной вспенивааемостью, повышенной рафинирующей способностью в отношении фосфора и серы и высоким окислительным потенциалом. В результате этого достигается одновременное и параллельное окисление фосфора и углерода, а также удаление серы, т.е. совмещение плавления с окислительным периодом. Плавка имеет минимальную продолжительность и высокое качество металла.

П р и м е р. Выплавку электротехнической анизотропной стали, содержащей менее 0,035% углерода, 3% кремния и 0,3-0,6% меди, осуществляли в 100-тонной дуговой электропечи. Металлозавалки включали в себя 13-35 т композиционной шихты, отходы слябов 20-25 т, прокатную обрезь 16-45 т и лом в количестве 8-36 т. Предложенный шихтовый материал загружали в завалку 70% остальное в подвалку. В качестве шлакообразующих материалов использовали известь 2-3,5 т, агломерат 2,5-4,0 т и плавиковый шпат 0,3-0,5 т. Подачу кислорода производили через свободную форму при общем расходе на плавку 1200-1600 м3.

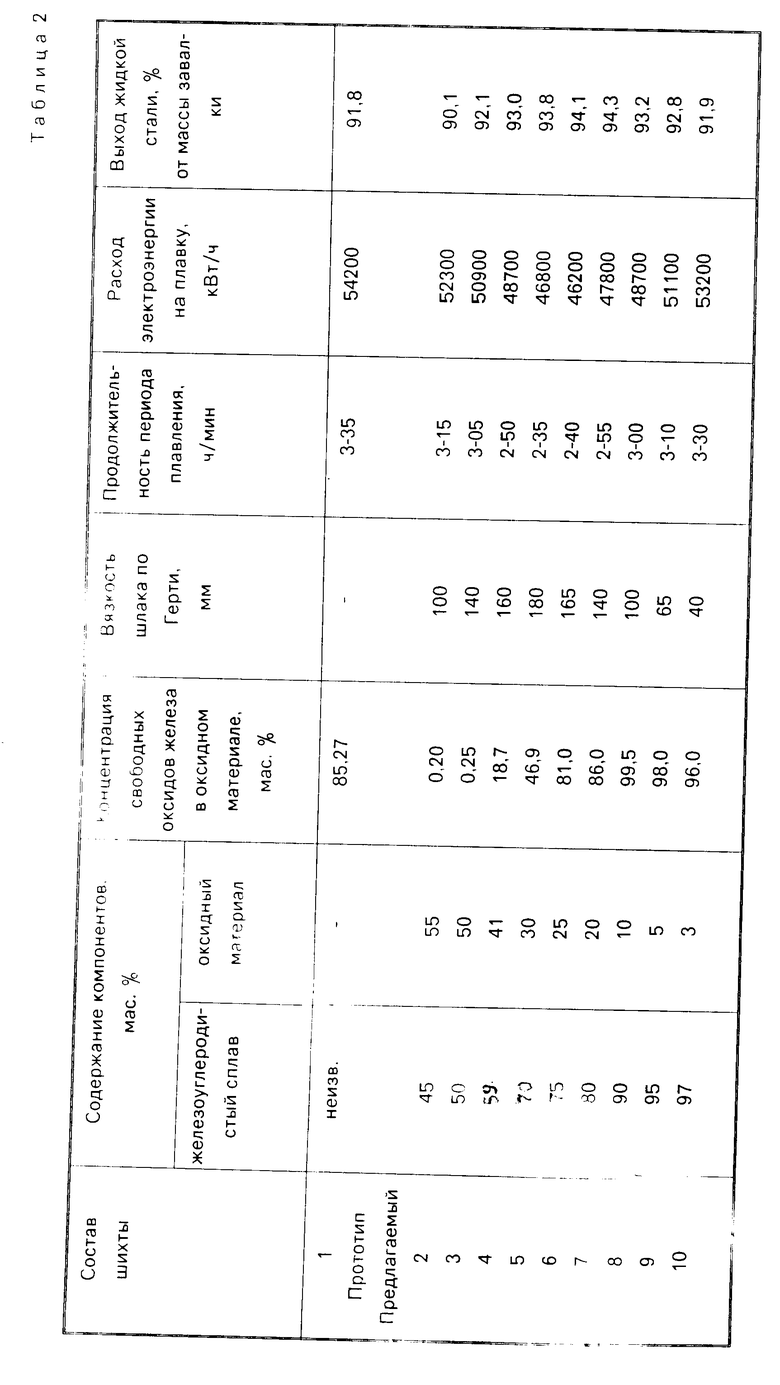

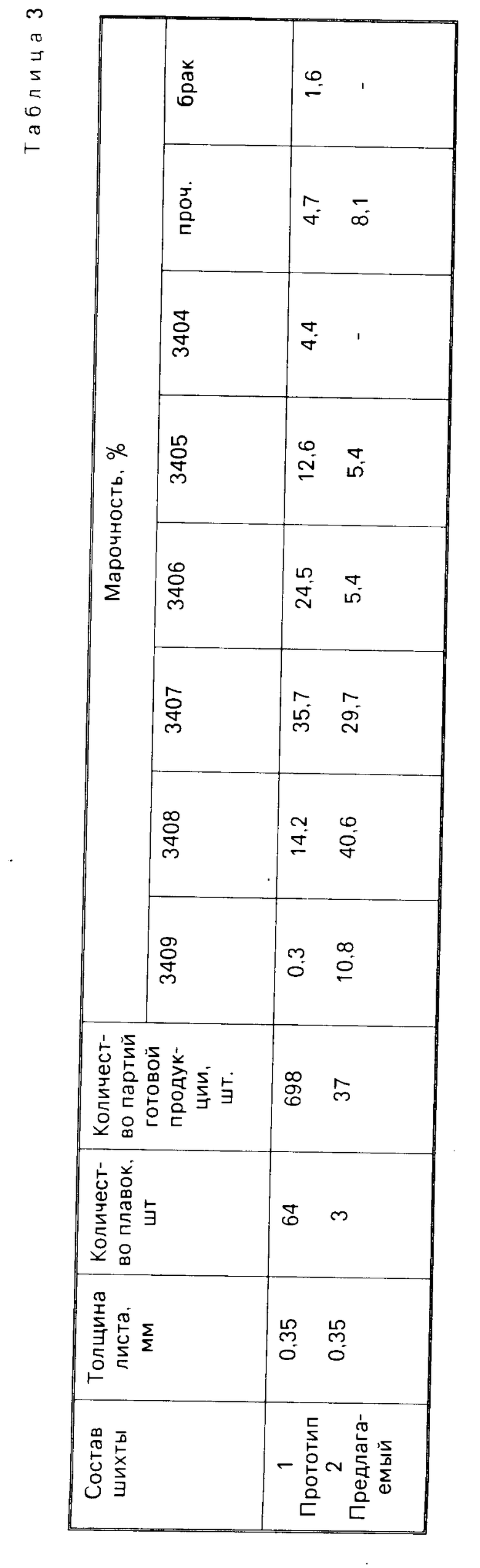

Предложенную шихту получали на разливочных машинах чугуна, заливая чугуном различные оксидные материалы. Большую часть плавок проводили на шихте, содержащей в качестве оксидного компонента железорудные окатыши Михайловского и Лебединского ГОКов. Использовали также агломерат, окалину, окускованные пыль и шламы, смесь из различных твердых окислителей. Металл по расплавлении содержал 0,1-1,0% углерода, 0,05-0,20% марганца, 0,007-0,016% фосфора, 0,018-0,026% серы, менее 0,05% хрома и никеля. После расплавления ванны производили обезуглероживание ванны и ее нагрев, легирование медью, предварительное раскисление, легирование кремнием, выпуск в ковш, внепечную обработку стали, непрерывную разливку. Показатели электропалвки, выплавленной на предложенной и известной шихте, приведены в табл.2, а результаты аттестации готовой продукции, полученной с использованием новой металлошихты и известной, в табл.3 (показатели средние).

Как видно из табл.2, композиционная шлихта обеспечивает сокращение длительности периода плавления на 20-60 мин и снижение расхода электроэнергии на плавку на 5-15% а также увеличение выхода жидкой стали на 0,5-2,5% Наилучшие результаты отвечают заявляемым составам. Продукция, изготовленная из стали, выплавленной на предлагаемой шихте, как это видно из табл.3 имеет более высокие электромагнитные характеристики по сравнению с прототипом. Доля продукции высшего качества составляет при этом более 80% по сравнению с 50% при использовании прототипа. Кроме электротехнической стали, предложенную шихту опробовали при выплавке углеродистых сталей. Опыты подтвердили возможность использования новой шихты при выплавке сталей различного сортамента.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| КОМПОЗИЦИОННЫЙ ШИХТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1991 |

|

RU2009207C1 |

| ЧУШКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1994 |

|

RU2087546C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2009 |

|

RU2409682C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2382824C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

Использование: в черной металлургии, конкретно в составах металлошихты для производства стали, предназначенные, в основном, для выплавки высококачественных сталей в электропечах. Сущность изобретения: композиционная шихта для выплавки стали содержит железоуглеродистый сплав и оксидный материал в следующем соотношении, мас. железоуглеродистый сплав 50-95, оксидный материал 5-50. Оксидный материал содержит свободные оксиды металлов, имеющие сродство к кислороду равное и/или меньше, чем у углерода в количестве 0,25-99,5% Композиционная шихта по изобретению обеспечивает сокращение длительности периода плавления на 20-60 мин, снижение расхода электроэнергии на плавку на 5-15% а также увеличение выхода жидкой стали на 0,5-2,5% и расширяет марочный состав выплавляемого металла. 3 табл.

КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ, содержащая железоуглеродистый сплав и оксидный материал, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.

Железоуглеродистый сплав 50 95

Оксидный материал 5 50

при этом оксидный материал содержит 0,25 99,5% свободных оксидов металлов, имеющих сродство к кислороду, равное и/или меньшее, чем у углерода.

| Способ производства стали в дуговой печи | 1981 |

|

SU985063A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1993-08-19—Подача