Известно, что при выплавке стали в конверторном производстве, а также стали 110Г13Л методом переплава в дуговых сталеплавильных печах наведение шлака затруднено [Югов П.И. Петрографические исследования шлакообразования в кислородном конвертере / П.И. Югов, А.Г. Рыльникова, С.В. Лебедева // Сталь. - 1972. - № 6. - С. 502 - 505; Дорофеев Г.А. Технологическое воздействие многофункциональных композиционных материалов типа Синтиком® на процессы в сталеплавильной ванне / Г.А. Дорофеев, С.З. Афонин, П.И. Югов и [др.] // Тр. VIII конгр. сталеплавильщиков. - М.: ОАО "Черметинформация", 2005. С. 22 - 27.]

Шлакообразование и в том, и в другом случае является наиболее медленным процессом плавки и во многом определяет величину потерь теплоты и металла, замедляет процесс рафинирования стали, что негативно сказывается на всем последующем ходе плавки. Процесс плавления в дуговой печи длится от 60 до 90 минут. При методе переплава сталь при плавлении и нагреве до температуры плавления насыщается азотом и водородом примерно от 50 до 70 % от их содержания в шихте. Неудовлетворительно очищенная шихта и заправочные материалы увеличивают содержание неметаллических включений в металле в 5-7 раз. Кроме того, во время плавления происходит обильное окисление марганца и железа, что приводит к повышенному содержанию оксидов этих металлов в шлаке. Их концентрации могут достигать 40 и 10 % соответственно. В результате во время восстановительного периода часто не удается провести качественное рафинирование такого шлака и зачастую суммарное количество MnO и FeO в шлаке существенно превышает оптимальный уровень пять процентов, что снижает жидкотекучесть, пластические характеристики, ударную вязкость и износостойкость стали. Возрастает количество брака по причинам «горячая трещина» и «спай» при одновременном увеличении затрат на производство [Давыдов Н.Г. Высокомарганцовистая сталь / Н.Г. Давыдов М.: Металлургия, 1979. - 176 с.].

В условиях сталеплавильных процессов главная роль в образовании основных шлаков принадлежит извести. Температура плавления оксида кальция превышает 2800 °С. Это существенно выше температуры расплава стали и шлаков. Такие высокие температуры наблюдаются только в локальных объемах ванн сталеплавильных агрегатов, например, вблизи зоны горения электрической дуги. По этой причине основное количество извести растворяется в сталеплавильном шлаке из твердого состояния после расплавления шихты и первичного шлака.

Механизм растворения извести в образующемся шлаке включает следующие основные звенья:

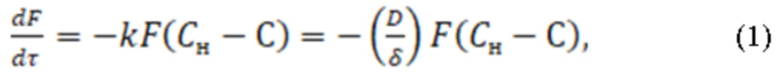

1. На поверхности куска извести образуется пленка насыщенного CaO раствора с концентрацией (Ca), которая выше концентрации CaO в объеме жидкости (С). Образование пленки сопровождается образованием твердых и жидких растворов, а также химических соединений системы CaO-FeO-MnO-SiO2. Скорость дальнейшего растворения извести определяется скоростью массопереноса через эту пленку. Выраженная через изменение массы СаО (G) в единицу времени τ, эта скорость может быть описана уравнением:

где k - константа скорости; F - поверхность куска извести; D - коэффициент диффузии в пленке;

2. Проникновение жидкого шлака по порам и границам зерен с развитием упомянутых процессов на поверхности;

3. Оплавление и переход в шлак поверхностных (пленочных) слоев.

Скорость ассимиляции (растворения) извести шлаком лимитируется скоростью массопереноса СаО через образующуюся на куске пленку. Как видно из уравнения (1), скорость массопереноса увеличивается с увеличением константы скорости k, которая равна отношению коэффициента диффузии (D) к толщине пленки (δ), а также с увеличением поверхности контакта куска извести со шлаковым расплавом. Толщину пленки необходимо уменьшать, что, соответственно, увеличит константу скорости растворения. Для этого необходимо уменьшить температуру плавления пленки, что вызовет смыв пленки. Скорость ассимиляции извести повысится также с увеличением поверхности твердой фазы (F). Такому увеличению будет способствовать уменьшение размера кусков извести и препятствие спеканию извести, в свою очередь этому будет способствовать проникновение жидкого шлака по порам и границам зерен извести.

По мере расплавления металла с увеличением концентрации катионов Fe2+ и Mn2+ в расплаве и образующемся шлаке повышается скорость растворения извести в нем. Ионы, из которых состоят окислы железа (Fe2+, Fe3+, O2-) имеют небольшие размеры: rFe2+=0,83A, rFe3+=0,67A, rO2-=1,32A и кристаллизуются также, как и CaO в кубической системе. Близкие к ним размеры имеют оксиды марганца. Это облегчает диффузию оксидов железа и марганца в решетку извести с образованием легкоплавких и маловязких растворов FeO-MnO-CaO - так называемой RO-фазой и улучшением условий проникновения шлака в куски извести вследствие лучшего смачивания.

Установив причины затрудненного шлакообразования, пришли к выводу, что при плавке стали 110Г13Л методом переплава необходима, прежде всего, организация раннего наведение шлака. Для этого разработана шлакообразующая смесь для раннего наведение шлака, которую назвали «разжижитель шлака» (РШ). Эту смесь необходимо загружать на поверхность извести перед завалкой лома Б 22.

Наиболее близким по технической сущности, общим признакам, и достигаемому результату к предлагаемому является шлакообразующая смесь для раннего наведения шлака используемая при выплавке стали 110Г13Л методом переплава, [В.В. Колпаков [др]. Совершенствование технологии выплавки стали 110Г13Л методом переплава Заготовительные производства в машиностроении. 2019. Том 17. № 4. - С. 147-154].

Основу шлакообразующей смеси составляет глиноземсодержащий материал, который снижает температуру плавления основных шлаков. Для повышения основности шлака в шлакообразующую смесь добавляли кальций-стронциевый карбонат. Для более существенного снижения температуры плавления в ее состав введены оксиды калия и натрия, а также плавикошпатовый концентрат. Отличительной особенностью смеси является высокая дисперсность, что также снижает температуру плавления шлака. Шлакообразующая смесь расширяет временной и температурный интервал разжижающей способности плавикового шпата. Недостатком способа является содержание в смеси плавикового шпата CaF2, представляющего опасность для атмосферы цеха загрязнениями летучими соединениями фтора.

Техническим результатом заявляемого изобретения является ускорение процесса шлакообразования в период расплавления шихты, приводящее к снижению расхода электроэнергии, уменьшению угара марганца, снижение концентраций FeO, MnO в шлаке. Для этого предлагается применение во время плавления в дуговой электросталеплавильной печи флюса разжижителя шлака (РШ).

В качестве основного компонента РШ выбрали дисперсный модификатор КСК - кальций-стронциевый карбонат, полученный физико-химическим путем 40 - 60 %. [Патент на изобретение №2364649, зарегистрированный в Государственном реестре 20 августа 2009 года / Чайкин А.В., Чайкин В.А., Колокольцев В.М.] Химический состав модификатора КСК: CaCO3 - 90 - 94%; SrCO3 - 2-5%, - остальное примеси: карбонаты магния и бария, а также окислы: кремния; титана; алюминия; железа.

Для повышения эффективности РШ к основному компоненту (дисперсному КСК) добавили флюс на основе хлоридов натрия и калия (NaCl-KCl) в количестве 20-30 %. Этот покровный флюс представляет собой смесь хлоридов натрия и калия в сочетании (1:1). Эквимолярная смесь этих солей имеет невысокую температуру плавления от 650 до 660 °С. Смесь хлоридов натрия и калия способна адсорбировать оксид алюминия и растворять его. 20-30 % данного флюса - это рациональное количество, которое обеспечивает быстрое образование шлака.

Использование смеси NaCl-KCl дало возможность дополнительно ввести в состав разжижителя шлака глинозем Al2O3, который, как известно, разжижает металлургические шлаки, в количестве 20-30 %, что является рациональным количеством, обеспечивающим достаточную жидкоподвижность и реакционную способность шлака. Все компоненты РШ имеют дисперсность сопоставимую с КСК. Для приготовления смеси компоненты взвешиваются и тщательно перемешиваются в смесителе.

РШ в количестве 5 кг/т жидкого расплава равномерно распределяется по поверхности извести. Благодаря дисперсности он заполняет поры на кусках извести и пустоты между кусками извести. Это впоследствии предохраняет известь от спекания и уменьшения поверхности.

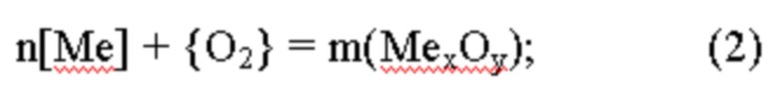

В начале плавки, как только загораются электрические дуги, начинает плавиться сталь и формироваться шлак. В реакционной зоне горения дуги создается очень высокая температура выше 20000 °С и существует избыток кислорода воздуха, поэтому на поверхности металл-газ протекают окислительные реакции:

Образующиеся в результате реакций оксиды формируют шлак. Он состоит из продуктов окисления металла (MnO, FeO, SiO2, Fe2O3) и растворяющихсяся в них других оксидов, вносимых ржавчиной стального лома и футеровкой. Электроды прорезают колодцы в шихте, и основа будущего шлака стекает на поверхность РШ на подине печи. На поверхности РШ намораживается пленка. Образование пленки сопровождается образованием твердых и жидких растворов, а также химических соединений системы CaO-FeO-MnO-SiO2. Механизм дальнейшего шлакообразования следующий. При нагреве флюса РШ до температуры 660 °С начинают плавиться содержащиеся в нем NaCl-KCl. Они растворяют в себе глинозем, дисперсный КСК и оксиды металла. Образующаяся жидкость предохраняет известь от спекания, хорошо смачивает куски извести, поры в них. Это облегчает диффузию ионов оксидов железа и марганца к сердцевине куска извести, где образуются легкоплавкая R фаза. Кроме того, образующийся легкий жидкоподвижный шлак поднимается в прорезаемых электродами в шихте колодцах и экранирует дуги. После этого все тепло дуг расходуется на нагрев плавящегося металла и шлака. Резко сокращается угар Mn и Fe. Для качественного и количественного анализа динамики процесса растворения извести в работе используется следующее уравнение, предложенное в работе [Степанов А.Т. Теория и технология выплавки стали в конвертерах. Курс лекций: учебное пособие / А. Т. Степанов. - М.: Вологда: Инфра-Инженерия, 2024. - 156 с.].

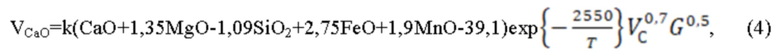

где k - коэффициент пропорциональности; VC - скорость окисления углерода; Т - температура, °С; G - масса извести.

Как видно из уравнения 4, решающая роль в скорости растворения извести принадлежит концентрациям-FeO и MnO, которых при плавлении стали 110Г13Л образуется всегда достаточное количество. MgO вносится футеровкой. Положительную роль оказывает количество CaO.

Качественный скачек в увеличении скорости растворения извести начинается при 950°С. В это время начинается диссоциация КСК.

Карбонаты Са, находящиеся в составе РШ, форсированно диссоциируют по реакции:

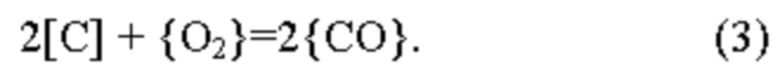

Образующийся в результате диссоциации CaO резко увеличивает количество оксида Са в шлаке и, следовательно, скорость растворения извести согласно уравнению (4). Карбонат Са при диссоциации выделяет газ CO2. В результате превращения каждый моль диссоциирующего СаСО3 выделяет 22,4 литра при нормальных условиях СО2. Кроме того, образующийся СО2 окисляет углерод, который содержится в стали 110Г13Л. Реакция окисления твердого углерода, присутствующего в плавящемся металле, является эндотермической

В соответствии с принципом Ле Шателье с повышением температуры реакция смещается вправо. В результате превращения на каждый моль прореагировавшего диоксида углерода СО2 (22,4л при нормальных условиях) исчезает один моль твердого углерода (12 г или в объемных единицах 0,0055 л) и появляется 2 моля СО (44,8 л). Таким образом, при рассмотрении гетерогенных процессов с участием газов, изменением объема конденсированной фазы (в данном случае твердого углерода), по сравнению с изменением объема газовой фазы, можно пренебречь, и считать, что изменение объема в таких реакциях определяется только разностью числа молей газообразных веществ в правой и левой частях уравнения химической реакций. Таким образом, количество газов увеличивается вдвое. Они буквально смывают пленки и разрывают поры внутри кусков извести, что резко ускоряет диффузию ионов оксидов Mn и Fe в сердцевину куска извести и скорость растворения последней. Вследствие этого еще до конца плавления шихты на ванне металла присутствует гомогенный жидкоподвижный шлак.

Пример 1.

В АО «Старооскольский завод металлургического оборудования» в период с 11.04 по 15.04.2016 г. проведены плавки стали 110Г13Л методом переплава под наблюдением специалиста ООО «Металлург» на печах №4 и №6. При выплавке стали применили разжижитель шлака РШ производства ООО « Металлург» СОАЛ по ТУ1718-007-52044633-2016. Шихта в основном состояла из лома Б22. На подину отдавали 150 кг извести и по поверхности извести равномерно распределяли 45 кг РШ - разжижителя шлака (15 пакетов). Плавление шло в штатном режиме. Однако в плавках с РШ в колодцах, прорезаемых электродами, раньше появлялся шлак. Наведенный шлак экранировал дуги в колодцах, о чем свидетельствовала стабилизация горения дуг, которое характеризовалось равномерным и тихим гудением. Экранирование дуг в колодцах жидкоподвижным шлаком способствовало быстрому нагреванию шлака и металла, снижению тепловых потерь и, соответственно, уменьшению времени плавления шихты и экономии электроэнергии. Сравнительные результаты наличия MnO и FeO в шлаках, Mn в металле, а также время плавления шихты приведены в таблице 1.

Таблица 1 - Сравнительные показатели периода плавления.

Как видно из данных таблицы 1, ранее наведение шлака позволяет снизить угар марганца и железа, а также снизить время плавления шихты. Как показали опытные плавки, использование РШ в завалке за счет раннего наведения шлака сокращает время плавления шихты в среднем на 10 минут. Сокращается также время расплавления шлака после горячих простоев печи. Время сокращалось до 20 минут. Рассчитали экономию электроэнергии при сокращении времени плавления на 10 и 20 минут. Плавление ведется на низких ступенях напряжения, обладающих самой высокой мощностью печного трансформатора равной 5000 ква.

Экономический эффект на одну плавку равен.

Э10=5000/60⋅10⋅3,96 = 3300 руб.

Э20=5000/60⋅20⋅3,96 = 6600 руб.,

где 3,96 руб - стоимость одного кВт/ч

В ноябре на печи №4 было проведено 136 плавок. Тогда месячная экономия составит:

Э10=5000/60⋅10⋅3,96 136= 448800 руб.

Э20=5000/60⋅20⋅3,96 136= 897600 руб.

Годовая экономия:

Э10=5000/60⋅10⋅3,96 136⋅12 = 5385600 руб.

Э20=5000/60⋅20⋅3,96 136⋅12 = 10771200 руб.

Кроме того, с использованием РШ угорает на 40-45 кг меньше чистого марганца.

Таким образом, применение РШ позволило:

1.1 экономить электроэнергию за счет сокращения времени плавления металла и ускоренного разжижения шлака после длительных простоев;

1.2 экономить ферромарганец за счет снижения угара во время плавления.

Пример 2

В АО "Керченский металлургический завод" (КМЗ) производят особо ответственные железнодорожные отливки - крестовины железнодорожные по ГОСТ 7370. Получить механические свойства соответствующие требованиям ГОСТ с использованием метода переплава на КМЗ не удавалось. Для их обеспечения КМЗ производил литье из стали 110Г13Л с использованием метода окисления. Это привело к накоплению большого количества собственного возврата и лома Б22 на предприятии. Для устранения этого недостатка использовали РШ.

Материалом для исследований служили стали 110Г13Л, выплавленные в электродуговых печах ДСП-3 и ДСП-5 с основной футеровкой методом переплава. Для раннего наведения шлака во время плавления шихты на подину загружали известняк в количестве 50 кг/т жидкого и по его поверхности равномерно распределяли флюс «разжижитель шлака» (РШ) в количестве 5 кг/т жидкого, что обеспечивало снижение угара марганца, уменьшение времени плавления шихтовых материалов и экономию электроэнергии.

Использовали шихту, состоящую из брака отливок, сливов, скрапа, литников и высечки механического цеха из стали 110Г13Л, кроме того, в шихту добавляли 6 % собственного возврата стали 35Л. Вес металлозавалки составлял от 3100 до 3600 кг. Расчеты показали, что шихта вносит в расплав в среднем 12,4 % марганца. В экспериментальных плавках на подину загружали известняк в количестве 50 кг/т жидкого и по его поверхности равномерно распределяли флюс РШ из расчета 5 кг/т жидкого. Для дополнительного снижения угара марганца на известняк и РШ загрузили ФС45 из расчета получения концентрации кремния в металле по расплавлению 0,3%. Плавление шло в штатном режиме. Однако, уже через десять минут после начала плавления электрические дуги начинали гореть более устойчиво, монотонно и тихо, что свидетельствовало о том, что в колодцах, прорезаемых электродами, появлялся шлак. Он заполнял колодцы значительно раньше, чем в рядовых плавках. Наведенный шлак экранировал дуги в колодцах. Экранирование дуг в колодцах жидкоподвижным шлаком способствовало ускоренному нагреванию шлака и металла, снижению тепловых потерь и, соответственно, уменьшению времени плавления шихты и экономии электроэнергии. Время расплавления шихты уменьшилось на 10 минут. Кроме того, немаловажно, что после заполнения шлаком колодцев, прекращался контакт плавящейся шихты с кислородом воздуха, что снижало угар марганца и других элементов. Динамика изменения химических составов шлаков и металла в различные периоды плавки приведены в таблицах 2, 3.

Таблица 2 - Химический состав металла по ходу плавки

Таблица 3 - Химический состав шлаков по ходу плавки

Следует отметить, что присадка РШ в завалку и ранее наведение шлака уменьшило угар элементов. Количество марганца, внесенного шихтой, равнялось 12,4 %. Как следует из данных табл. 2, концентрация марганца в расплаве после расплавления шихты достигла 12,08 %. То есть угар марганца составил всего 0,32 %. Это предопределило относительно невысокое содержание MnO в шлаке равное 14,43 %. Как показывает практика, без применения РШ угар марганца значительно выше, а соответственно и количество MnO в шлаке увеличивается до 28-35 %, что существенно усложняет задачу восстановительного периода плавки и, в конечном итоге, получения качественной стали методом переплава. Следует отметить, что шлак по расплавлению получился жидкоподвижный и реакционноспособный за счет внесения в него соединений натрия, калия и Al2O3 присутствующих в РШ, что облегчило проведение восстановительного периода плавки. Это положительно отразилось на микроструктуре и механических свойствах стали, которые приведены в таблице 4.

Таблица 4 - Механические свойства и микроструктура стали

Химический состав плавок соответствовал требованиям ГОСТ 7370 (таблица 2). Микроструктура отвечала требованиям НТД на отливки. Механические свойства стали соответствовали требованиям первой группы качества, что подтверждает эффективность использования РШ и позволяет получать отливки высокого качества методом переплава.

Заявляемый способ позволил снизить время плавления шихты в среднем на десять минут, экономить электроэнергию, снизить угар марганца, уменьшить количество MnO и FeO в шлаке, обеспечить высокие механические свойства стали 110Г13Л.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 2006 |

|

RU2318025C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1997 |

|

RU2114920C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2007 |

|

RU2352644C2 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

Изобретение относится к области металлургии и может быть использовано при производстве высокомарганцовистой стали 110Г13Л в дуговой электропечи методом переплава с применением шлакообразующей смеси для раннего наведения шлака, в качестве которой используют смесь, мас.% : дисперсный модификатор КСК - кальций-стронциевый карбонат 40-60, эквимолярную смесь солей хлоридов натрия и калия (NaCl-KCl) в сочетании (1:1) 20-30 и глинозем Al2O3 200-30. Технический результат заключается в снижении времени плавления шихты в среднем на десять минут и угара марганца, а также в уменьшении количества оксидов MnO и FeO в шлаке, что позволяет обеспечить высокие механические свойства стали 110Г13Л. 4 табл., 2 пр.

Шлакообразующая смесь для раннего наведения шлака при выплавке стали 110Г13Л методом переплава в дуговой печи, содержащая дисперсный модификатор КСК - кальций-стронциевый карбонат, соединения натрия и калия, глинозем Al2O3, отличающаяся тем, что в качестве соединений натрия и калия используют эквимолярную смесь солей хлоридов натрия и калия (NaCl-KCl) в сочетании (1:1) при следующем соотношении компонентов в смеси, мас.%:

| КОЛПАКОВ В.В | |||

| и др | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Журнал "Заготовительные производства в машиностроении", Москва, "Инновационное машиностроение", 2019, том 17, N 4, сс.147-154 | |||

| ЧАЙКИН В.А | |||

| и др | |||

| Применение диффузионных раскислительных и рафинирующих смесей при выплавке сталей и чугунов в электродуговых | |||

Авторы

Даты

2025-04-21—Публикация

2024-08-09—Подача