Изобретение относится к микроэлектронике и может быть использовано как при разработке и изготовлении полупроводниковых интегральных микросхем, так и при разработке и изготовлении дискретных полупроводниковых приборов.

Известен способ изготовления полупроводникового резистора с температурной компенсацией среднего удельного сопротивления с p-n-переходом, включающий полупроводниковое тело из монокристаллических кремния n-типа [1] . В способе создаются две области двумя примесями одинакового типа проводимости, в первую область вводят примесь, создающую глубокий уровень и обладающую энергией ионизации, большей чем 0,1 эВ (например, примесь индия, цинка), с равномерно распределенной на поверхности концентрацией носителей, уменьшающейся вглубь, а во вторую область вводят примесь, создающую мелкий уровень и имеющую энергию ионизации, меньшую чем 0,05 эВ (например, примесь бора, фосфора, сурьмы или мышьяка), с равномерно распределенной на поверхности концентрацией носителей, уменьшающейся вглубь. Обе области расположены параллельно и имеют различную концентрацию носителей, причем концентрация носителей второй примеси на поверхности второй области значительно больше концентрации носителей первой примеси на поверхности первой области, а глубина диффузионного слоя второй примеси значительно меньше глубины диффузионного слоя первой примеси.

Существует другой вариант способа изготовления полупроводникового резистора, содержащего две области, причем первая область сформирована второй примесью с мелким уровнем, содержит значительно больше первой примеси с глубоким уровнем, а вторая область сформирована первой примесью с глубоким уровнем, содержит больше второй примеси. Обе области расположены параллельно, а поверхностная концентрация носителей первой примеси и глубина диффузионного слоя второй примеси первой области значительно меньше поверхностной концентрации носителей второй примеси и глубины диффузионного слоя первой примеси.

Этими двумя вариантами способа изготовления достигается температурная компенсация среднего удельного сопротивления.

Данный способ изготовления полупроводникового резистора имеет тоже приближенную температурную компенсацию удельного сопротивления в узком температурном диапазоне и требует применения токсичных веществ.

Наиболее близким техническим решением является способ изготовления полупроводниковых структур с температурной компенсацией, включающий легирование монокристаллического кремния n-типа проводимости примесями - донором мелкого уровня (мышьяком) и акцептором мелкого уровня (бором) - с общей концентрацией примесей, превышающей 8˙1018 атомов˙ см-3 [2] . При этом концентрация донорных носителей превышает концентрацию акцепторных носителей на величину от 2˙1018 до 1,3˙1019 носителей ˙ см-3, а концентрация атомов акцептора превышает 1018 атомов ˙см-3 и общая концентрация доноров и акцепторов должна превышать 8˙1018 атомов ˙ см-3, тем самым усиливая рассеяние примесей, составляющее компонент подвижности, а атомы акцептора образуют отталкивающие кулонные центры рассеяния, которые препятствуют образованию полосы примесей.

Недостатком способа изготовления резистивного элемента является то, что температурная компенсация производится только в диффузионных слоях n-типа, что резко сокращает применимость способа и требует создания узкого диапазона количества носителей, что трудно технологически осуществить.

Целью изобретения является уменьшение температурного коэффициента удельного сопротивления слоев кремния p- и n-типа.

Поставленная цель достигается тем, что в способе изготовления полупроводниковых структур с температурной компенсацией, включающем легирование монокристаллического кремния n-типа проводимости примесями - донором мелкого уровня (мышьяком) и акцептором мелкого уровня (бором) - с общей концентрацией примесей, превышающей 8˙1018 атомов˙ см-3, на бездислокационную полупроводниковую пленку двуокиси кремния, содержащую 3-10% ангидрида - диффузанта акцептора мелкого уровня, или 3-10% ангидрида - диффузанта донора мелкого уровня и 3-10% ангидрида - диффузанта редкоземельного металла, центрифугируют, проводят термодеструкцию пленки при температуре 1000-1150оС в атмосфере воздуха в течение 1-2 мин, повторно наносят легированную пленку, центрифугируют, проводят термодеструкцию и диффузию примесей при температуре 1050-1200оС в течение 0,5-2 ч.

Для улучшения воспроизводимости результатов диффузия проводится в бездислокационную подложку кремния n- или p-типа. Нижний предел процентного содержания ангидрида диффузанта акцептора мелкого уровня и ангидрида - диффузанта редкоземельного метала (РЗМ) в пленкообразующем растворе поликонденсационной двуокиси кремния ограничен величиной температурного коэффициента удельного сопротивления полупроводниковых структур (ТKρ ), который резко возрастает с уменьшением процентного содержания ангидрида примеси мелкого уровня и ангидрида РЗМ (менее 3% ) из-за низкой поверхностной концентрации носителей мелкого уровня и РЗМ. Верхний предел процентного содержания ангидрида - диффузанта акцептора мелкого уровня или акцептора - диффузанта мелкого уровня и ангидрида - диффузанта РЗМ ограничен ТKρ , который при содержании ангидрида больше 10% резко возрастает и приводит к неоднородной структуре, образованию на поверхности пластины эрозии вследствие образования соединений примесей мелкого уровня и РЗМ с кремнием.

Кроме этого, при содержании в растворе ангидрида - диффузанта мелкого уровня и ангидрида - диффузанта РЗМ в пределах 3-10% получается лучшая воспроизводимость удельного поверхностного сопротивления. Нижняя граница температуры термодеструкции 1000оС ограничена тем, что при температурах менее 800оС в пленке остается углерод (до 0,1% ) и ОН-группы, наличие которых влияет на ТKρ , и для наибольшей надежности установлена температура 1000оС, а верхняя - минимального создания в пластине температурных деформаций.

Нижняя граница времени термодеструкции ограничена степенью затвердевание пленки, а верхняя - минимальным временем нахождения пластины с пленкой на поверхности при высоких температурах. Двухразовое нанесение пленкообразующего раствора с промежуточной термодеструкцией обусловлено получением пленок поликонденсированной двуокиси кремния, содержащих ангидриды диффузанта акцептора мелкого уровня ли ангидриды диффузанта донора мелкого уровня и ангидриды диффузанта РЗМ без пор, что увеличивает воспроизводимость электрофизических характеристик.

Проведенные экспериментальные исследования показали, что только при температуре диффузии РЗМ совместно с примесями мелкого уровня 1050оС на поверхности кремния образуются четко выраженные слои p- и n-типа, равномерные по глубине без заметных дефектов структуры и с необходимой концентрацией носителей, что подтверждается концентрационным профилем распределения примесей.

Экспериментальные данные по диффузии РЗМ совместно с примесями мелкого уровня из поликонденсационных пленок двуокиси кремния, полученных из растворов, показывают уменьшение коэффициента диффузии и поверхностной концентрации в 1,5-2 раза и ускорение диффузии примесей мелкого уровня при увеличении содержания РЗМ в пленке.

При концентрациях примеси мелкого уровня и примеси РЗМ больше 10% в поверхностном слое образуются скопления атомов примеси, а при значениях, близких к предельным, появляется эрозия. Следствием образования таких скоплений является уменьшение поверхностной концентрации электрических активных центров.

Верхний предел температуры диффузии ограничен величиной ТKρ , минимальными температурными деформациями подложки и предельными эксплуатационными температурами кварцевой оснастки.

Крайние пределы времени диффузии ограничены минимальным по величине ТKρ , глубиной p-n-перехода и концентрацией носителей.

П р и м е р 1. На бездислокационной кремниевой пластине (марка кремния КЭФ-4,5, плоскость кристаллографической ориентации [100] методом термического окисления создается маскирующий слой двуокиси кремния толщиной 0,1-0,3 мкм. Групповым методом фотолитографии вскрывают окна, т. е. формируют конфигурацию резисторов. Затем на пластину методом центрифугирования наносят поликонденсационную пленку двуокиси кремния, содержащую 5% ангидрида-диффузанта бора - В2О3 и 5% ангидрида-диффузанта редкоземельного металла европия - Eu2O3. Проводят термодеструкцию пленки при температуре 1000оС в атмосфере воздуха в течение 2 мин и повторно наносят легированную пленку, центрифугируют ее и проводят термодеструкцию. Формирование p-n-перехода и перераспределение примесей в объеме диффузионной резистивной области производят в потоке сухого аргона при температуре 1200оС в течение 0,5 ч. Затем удаляется легированная пленка двуокиси кремния и для создания контактов с диффузионной областью в слое SiO2 вскрывают окна под металлизацию. В дальнейшем производится напыление алюминия, фотолитография по алюминию, формирование контактных площадок и получение омического контакта посредством вжигания алюминия при 300оС.

П р и м е р 2. На бездислокационную кремниевую пластину (марка кремния КДБ-7,5, плоскость кристаллографической ориентации [111] методом центрифугирования наносят поликонденсационную пленку двуокиси кремния, содержащую 3% ангидрида-диффузанта донора мелкого уровня - фосфора и 3% ангидрида-диффузанта редкоземельного металла-гадолиния. Затем проводят термодеструкцию пленки при температуре 1150оС в атмосфере воздуха в течение 1 мин, повторно наносят легированную пленку, центрифугируют, проводят термодеструкцию. Методом фотолитографии формируют конфигурацию резисторов делителя напряжения, которые представляют собой островки на поверхности пластины. На поверхность пластины и островков наносят пленку SiO2 для предотвращения диффундирования гадолиния по всей поверхности пластины с последующей термообработкой пленки. Диффузия примесей в пластину кремния p-типа и формирование p-n-перехода производится при температуре 1050оС в течение 2 ч в потоке сухого аргона. Затем частично удаляется пленка SiO2 и легированная пленка, а для создания контактов с диффузионной областью в оставшемся слое вскрывают окна под металлизацию. В дальнейшем производится напыление алюминия, формирование контактных площадок и межсоединений и получение оммического контакта посредством вжигания алюминия при 300оС.

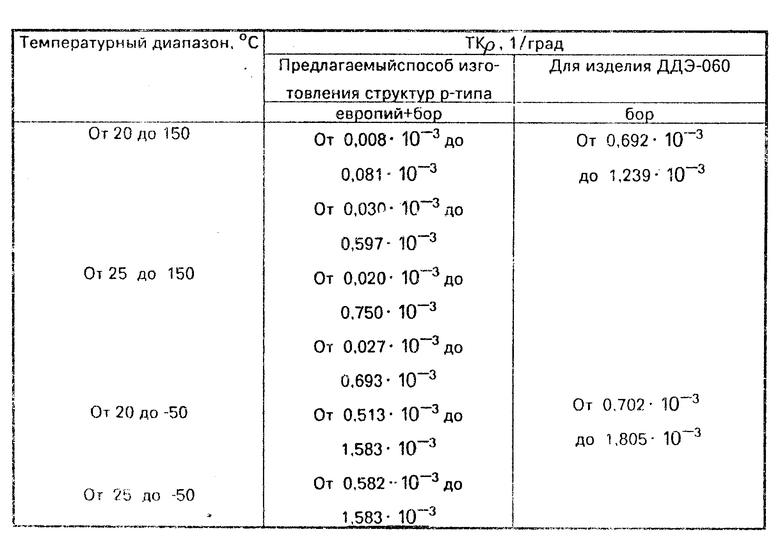

Сравнительные величины температурного коэффициента удельного сопротивления полупроводниковых структур и полупроводниковых резисторов, изготовленных по данному способу, и для изделия ДДЭ 060 в температурных диапазонах 20-150оС, +20 - минус 50оС и 25-150оС. +25 - минус 50оС, приведены в таблице.

Использование способа изготовления полупроводниковых структур с температурной компенсацией обеспечивает по сравнению с существующими способами изготовления следующие преимущества: возможность температурной компенсации полупроводниковых структур p- и n-типа; уменьшение температурного коэффициента удельного сопротивления полупроводниковых структур кремния p- и n-типа в минусовом температурном диапазоне; упрощение технологии легирования примесями; нетоксичность используемых веществ в случае изготовления диффузионных полупроводниковых структур p-типа. (56) 1. Патент США N 3484658, кл. 317-234, 1966.

2. Патент США N 3491325, кл. 338-22, 1970.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ, включающий легирование монокристаллического кремния n-типа проводимости примесями - донором мелкого уровня (мышьяком) и акцептором мелкого уровня (бором) - с общей концентрацией примесей, превышающей 8 · 1018 атомов · см-3, отличающийся тем, что, с целью уменьшения температурного коэффициента удельного сопротивления слоев кремния p- и n-типа, на бездислокационную полупроводниковую подложку кремния наносят поликонденсационную пленку двуокиси кремния, содержащую 3 - 10% ангидрида-диффузанта акцептора мелкого уровня или 3 - 10% ангидрида-диффузанта донора мелкого уровня и 3 - 10% ангидрида-диффузанта редкоземельного металла, центрифугируют, проводят термодеструкцию пленки при 1000 - 1150oС в атмосфере воздуха в течение 1 - 2 мин, повторно наносят легированную пленку, центрифугируют, проводят термодеструкцию и диффузию примесей при 1050 - 1200oС в течение 0,5 - 2 ч.

Авторы

Даты

1994-05-15—Публикация

1982-09-10—Подача