Изобретение относится к микроэлектронике и может быть использовано при разработке и изготовлении полупроводниковых интегральных микросхем дискретных полупроводниковых приборов.

Целью изобретения является повышение качества структур за счет уменьшения температурного коэффициента удельного сопротивления слоев кремния.

П р и м е р 1. На кремниевой пластине, марка кремния КЭФ 4, 5, плоскость кристаллографической ориентации [100] , методом термического окисления создается маскирующий слой двуокиси кремния толщиной 0,4-0,5 мм, затем групповым методом фотолитографии вскрывают окно первой области. Затем на пластину методом центрифугирования наносят гидролизно-поликонденсационную пленку двуокиси кремния, содержащую 5 мас. % ангидрида-диффузанта акцептора глубокого уровня - цинка. Проводят термодеструкцию пленки при 1000оС в течение 30 с в атмосфере инертного газа и удаляют с поверхности маскирующего слоя SiO2 легированную цинком пленку.

Затем повторно групповым методом фотолитографии в маскирующем слое SiO2 вскрывают окно, область вторую, т. е. формируют конфигурацию резисторов. Последующей операцией является нанесение на пластину методом центрифугирования гидролизно-поликонденсационной пленки двуокиси кремния, содержащей 10 мас. % ангидрида - диффузанта донора мелкого уровня - мышьяка. Повторно проводят термодеструкцию пленки при указанных выше режимах и удаление легированной мышьяком пленки. Формирование p-n-перехода и перераспределение примесей цинка и мышьяка в объеме диффузионной резистивной области проводят в потоке азота и кислорода при 1150оС в течение 1 ч. Для создания контактов с диффузионной областью в обедненной легированной пленке вскрывают окна под металлизацию. В дальнейшем производят напыление алюминия, фотолитографию по алюминию, формирование контактных площадок и получение омического контакта посредством вжигания алюминия.

П р и м е р 2. На кремниевую пластину, марка кремния КЭФ 7,5 плоскостью кристаллографической ориентации [111] методом центрифугирования наносят гидролизно-поликонденсационную пленку двуокиси кремния, содержащую 10 мас. % ангидрида - диффузанта акцептора глубокого уровня - никеля. Затем проводят термодеструкцию пленки при 800оС в атмосфере воздуха в течение 1 мин. Методом фотолитографии формируют первую область конфигурации резисторов делителя напряжения, которые представляют собой островки на поверхности пластины. На поверхность пластины и островков наносят пленку SiO2. Затем методом фотолитографии в пленке SiO2 вскрывают окна, т. е. формируют вторую область конфигурации резисторов делителя напряжения. Последующей операцией является нанесение на пластину методом центрифугирования гидролизно-поликонденсационной пленки двуокиси кремния, содержащей 15 мас. % ангидрида - диффузанта донора мелкого уровня - сурьмы. Повторно проводится термодеструкция пленки при указанных выше режимах и удаление легированной сурьмой пленки. Формирование p-n-перехода и перераспределение примесей никеля и сурьмы в объеме диффузионной резистивной области производится при 1100оС в течение 90 мин в потоке аргона. Затем удаляется пленка SiO2 и легированные пленки никеля и мышьяка. Наносится пленка, в которой для создания контактов с диффузионной областью вскрывают окна под металлизацию. В дальнейшем производится напыление алюминия, формирование контактных площадок и межсоединений и получение омического контакта посредством вжигания алюминия.

П р и м е р 3. На кремниевой пластине, марка КЭФ-10, плоскость кристаллографической ориентации [110] , методом термического окисления создается маскирующий слой двуокиси кремния толщиной 0,5-0,8 мм, затем групповым методом фотолитографии вскрывают окно первой области. Затем на пластину методом центрифугирования наносят гидролизно-поликонденсационную пленку двуокиси кремния, содержащую 20 мас. % ангидрида - диффузанта донора глубокого уровня - железа. Проводят термодеструкцию пленки при 600оС в течение 3 мин в потоке инертного газа (аргона) и удаляют с поверхности маскирующего слоя SiO2 легированную железом пленку. Затем повторно групповым методом фотолитографии в маскирующем слое SiO2 вскрывают окно, область вторую, т. е. формируют конфигурацию резисторов. Последующей операцией является нанесение на пластину методом центрифугирования гидролизно-поликонденсационнй пленки двуокиси кремния, содержащей 20 мас. % ангидрида - диффузанта акцептора мелкого уровня - галия. Повторно проводят термодеструкцию пленки при указанных выше режимах и удаление легированной галлием пленки. Формирование p-n-перехода и перераспределение примесей железа и галлия в объеме диффузионной резистивной области проводят в потоке аргона при 1200оС в течение 2 ч. Для создания контактов с диффузионной областью в обедненной легированной пленке вскрывают окна под металлизацию. В дальнейшем производят напыление алюминия, фотолитографию по алюминию, формирование контактных площадок и получение омического контакта посредством вжигания алюминия.

Проведенные экспериментально исследования показывают, что только при 1100оС происходит диффузия примесей акцептора или донора глубокого уровня и донора или акцептора мелкого уровня из пленкообразующего раствора гидролизно-поликонденсационной двуокиси кремния в кремний n- и p-типа, на поверхности которого образуются четко выраженные соли р- и n-типа, равномерные по глубине, без заметных дефектов структуры и с необходимой концентрацией носителей, с минимальной величиной температурного коэффициента удельного сопротивления. Верхний предел температуры диффузии ограничен величиной ТК ρ, минимальными температурными деформациями подложки и предельными эксплуатационными температурами кварцевой оснастки.

Крайние пределы времени диффузии ограничены минимальным по величине ТК ρ, глубиной p-n-перехода и концентрацией носителей.

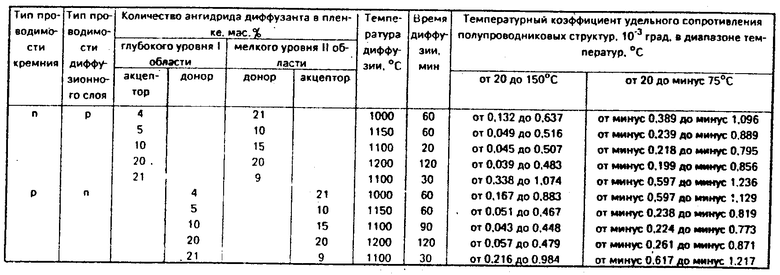

Результаты исследования зависимости нижнего и верхнего пределов процентного содержания ангидрида диффузанта акцептора или донора глубокого уровня и донора или акцептора мелкого уровня от величины ТК ρ, температуры и времени диффузии приведены в таблице.

Таким образом, способ изготовления полупроводниковых структур температурной компенсацией обеспечивает уменьшение температурного коэффициента удельного сопротивления полупроводниковых структур кремния и упрощение регулирования поверхностной концентрации примесей. (56) Патент США N 3484658, кл. H 01 L 3/00, 1979.

Авторское свидетельство СССР N 1531753, кл. H 01 L 21/225, 1988.

Изобретение относится к микроэлектронике и может быть использовано в технологии интегральных схем и дискретных полупроводниковых приборов. Цель изобретения - повышение качества за счет уменьшения температурного коэффициента удельного сопротивления слоев кремния. В данном способе формируют две соприкасающиеся диффузионные области в монокремнии путем легирования их пленок диоксида кремния. При этом пленки легируют примесями противоположного типа, а последующую термообработку проводят при 1100 - 1200С в течение 1 - 2 ч. Величина ТКС составляет (0,049-0,4)·10-3град-1 в широком температурном диапазоне. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ, включающий формирование двух соприкасающихся областей путем последовательного нанесения на поверхность монокристаллического кремния методом центрифугирования гидролизно-поликонденсационной пленки диоксида кремния, при этом на первую область наносят пленку, содержащую 5 - 20 мас. % ангидрида-диффузанта примеси глубокого уровня, затем проводят термодеструкцию, а на вторую область наносят пленку, содержащую 10 - 20 мас. % ангидрида-диффузанта примеси мелкого уровня, после чего проводят термообработку, отличающийся тем, что, с целью повышения качества структур за счет уменьшения температурного коэффициента удельного сопротивления слоев кремния, формирование двух соприкасающихся областей осуществляют путем нанесения пленок, содержащих примеси противоположного типа проводимости, а термообработку проводят при 1100 - 1200oС в течение 1 - 2 ч.

Авторы

Даты

1994-05-15—Публикация

1989-06-14—Подача