1

Изобретение относится, к плавленым огнеупорным материалам, используемым в условиях воздействия переменных температур и агрессивных железистых расплавов, например в нагревательных и плавильных печах.

Цель изобретения - повьппение термостойкости, пшакоустойчивости и устойчивости к железосодержащим реагенTafi.

Сырьевые материалы расплавляли в электропечи при и охлаждали до комнатной температуры. Из плавленого материала после дробления при давлении 80 Ша прессовали изделия. В качестве временного связующего использовали раствор СДБ плотностью 1,20 г/см . После сушки при .12бс, образцы обжигали при. температурах 1400, 1500, 1650 С, а затем охлаждали и определяли их свойства.

Пример 1. Для получения плавленого материала применили смесь технически чистых оксидов, содержащую, мас.%:

со

MgO58,8

,0

00

AljOj13,0

ю ел

. CaO0,8

Гег.0з0,4

,0

Пример 2. Для синтеза плавленого материала использовали смесь, содержащую, мае.%:

Некондиционная

хромитовая руда 85,0

Коксик15,0

Пример 3. Сырьевая смесь, использованная для синтеза плавленого огнеупорного материала, мас.%:

Обогащенная

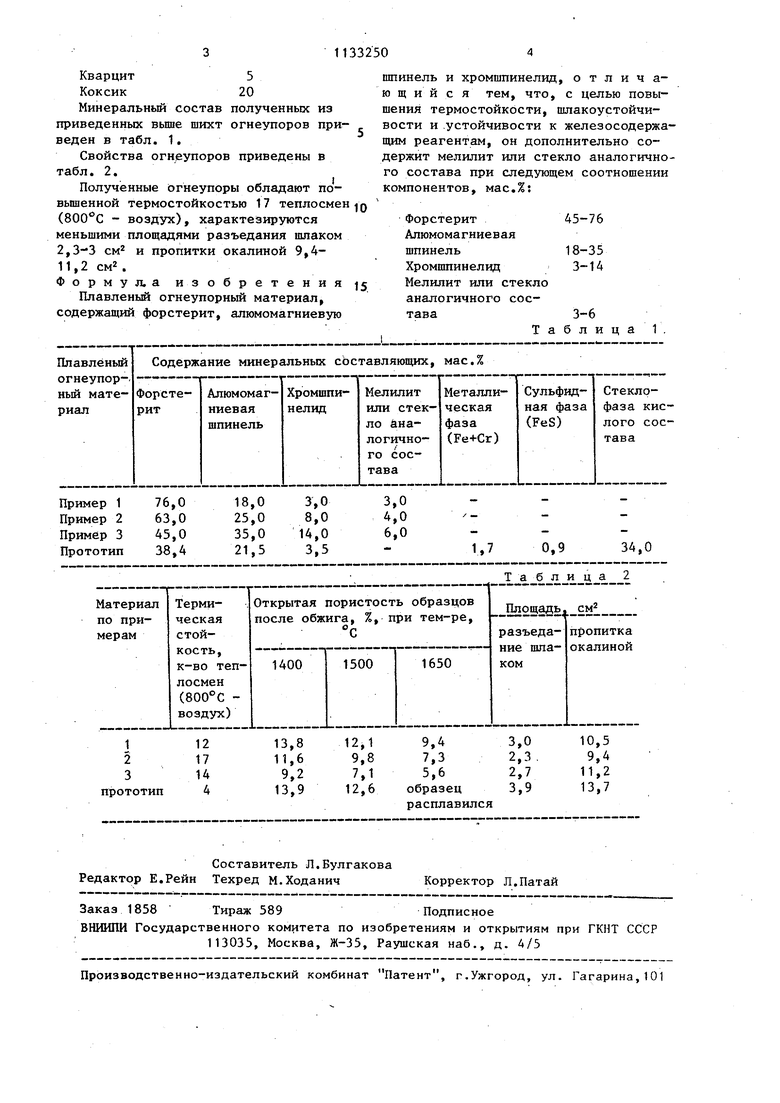

хромитовая- руда 75 Кварцит5 Коксик20 Минеральньй состав полученных из приведенных выше шихт огнеупоров при веден в табл. 1. Свойства огнеупоров приведены в табл. 2. Полученные огнеупоры обладают повьш1енной термостойкостью 17 теплосме ( - воздух), характеэируются меньшими площадями разъедания шлаком 2,3-3 см и пропитки окалиной ,2 см2. Формул.а изобретения Плавленый огнеупорный материал, содержащий форстерит, алюмомагниевую шпинель и хромшпинелид, о т л и ч аю щ и и с я тем, что, с целью повышения термостойкости, шлакоустойчивости и .устойчивости к железосодержащим реагентам, он дополнительно содержит мелилит или стекло аналогичного состава при следующем соотношении компонентов, мас.%: Форстерит 45-76 Алюмомагниевая шпинель18-35 Хромшпинелид 3-14 Мелилит или стекло аналогичного состава3-6Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| МУЛЛИТОХРОМИТОВЫЙ ОГНЕУПОР | 1992 |

|

RU2040510C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1997 |

|

RU2110583C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| МАГНЕЗИАЛЬНО-СИЛИКАТНЫЙ ОГНЕУПОР | 2001 |

|

RU2182140C1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| Огнеупор | 1984 |

|

SU1175922A1 |

| Шихта для изготовления магнезиальносиликатных огнеупоров | 1991 |

|

SU1779679A1 |

Изобретение относится к плавленым огнеупорным материалам, используемым в условиях воздействия переменных температур и агрессивных железистых расплавов, например в нагревательных и плавильных печах. Цель изобретения - повышение термостойкости, шлакоустойчивости и устойчивости к железосодержащим реагентам. Огнеупор содержит в мас.%: форстерит 45-76j алюмомагниевую шпинель 18-35; хромшпинелид 3-14; мелилит или стекло аналогичного состава 3-6. Термостойкость 17 теплосмен ( - воздух, площадь разъедания шлаком 2,33 см, площадь пропитки окалиной 9,4-11,2 смЧ. 2 табл. о

Таблица 2

| Строительные материалы и бетоны | |||

| Под редакцией А.А.Марченко, ЮжноУральское книжное изд-во, Челябинск, 167, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

Авторы

Даты

1985-01-07—Публикация

1983-07-08—Подача