Изобретение относится к огнеупорной промышленности, а именно к производству высокостойких магнезиально-углеродистых огнеупоров для футеровки наиболее изнашиваемых участков тепловых агрегатов черной и цветной металлургии, в частности для кислородных конвертеров, установок внепечной обработки стали типа ковш-печь АСЕА-СКФ.

Известен углеродсодержащий огнеупор, полученный из массы следующего состава, мас.%:

Алюмомагниевая шпинель - 65-75

Периклаз - 15-25

Графит - 10-15

Органическое связующее - 4-7

При этом алюмомагниевая шпинель в виде плавленого материала фр. < 3 мм имеет массовое соотношение MgO и Al2O3 от /33-67/ до /58-42/ и периклаз - в виде смеси спеченного и плавленого материала в соотношении /10:90/:/90:10/ фракции менее 0,063 мм /Патент Российской Федерации N 2040507, кл. 6 C 04 B 35/04, опубл. 27.07.95, Бюл. N 21/.

Недостатком известного технического решения является низкая шлакоустойчивость огнеупора из-за невысокого уплотнения и спекания керамических его фаз при температурах службы, обусловленные в свою очередь малой активностью шпинели, полученной плавкой на "блок", к спеканию и небольшим ее линейным расширением в пределах 3-4% в интервале температур 900-1300oC.

Устойчивость к окислению такого огнеупора недостаточна и при формировании рабочей обезуглероженной зоны, характеризующейся пористой структурой, последняя в результате капилл ярной пропитки насыщается из плавильного пространства железисто-силикатными расплавами шлака, которые интенсивно взаимодействуют с периклазом керамической связки огнеупоров с образованием легкоплавких соединений. Огнеупорность рабочей зоны огнеупора снижается и она легко смывается вместе с керамическими зернами алюмомагниевой шпинели под эрозионным воздействием шлакометаллического расплава.

Наиболее близким по составу к предлагаемому магнезиально-углеродистому огнеупору является шпинельно-периклазоуглеродистый огнеупор, изготовленный из массы следующего состава, мас.%:

Плавленая алюмомагниевая шпинель фр. < 3 мм, закристаллизованная при эвтектической температуре с нестехиометрией по кислороду - 42 - 75

Периклазсодержащий компонент - 15 - 40

Углеродсодержащий материал - 10 -18

Органическое связующее - 4 - 8

При этом периклазсодержащий компонент в виде фракций 1-0 мм и < 0,063 мм имеет массовое соотношение /0:100/ - /50:50/ /Патент Российской Федерации N 2068823, кл. C 04 B 35/04, опубл. 10.11.96, Бюл. N 31/.

Указанная алюмомагниевая шпинель характеризуется чрезвычайно дефектной структурой, что предопределяет ее активное спекание при температурах выше 1400oC. Кроме того, ее линейное расширение в интервале температур 900-1300oC составляет 6-8%. Большая активность к спеканию и более высокое линейное расширение такой шпинели, полученной при "сливе" в изложницы с охлаждением расплава при заданном температурном режиме в сравнении со шпинелью, полученной плавкой на "блок", предопределяет более высокие термопрочностные свойства углеродсодержащих огнеупоров, изготовленных на ее основе.

Недостатком известного технического решения является недостаточно высокая шлакоустойчивость углеродсодержащего огнеупора к воздействию шлаков высокоосновного характера в усложнившихся условиях их службы, обусловленных интенсификацией плавки кислородом и внедрением внепечной обработки стали, связанной с повышением температуры металла.

При указанном соотношении компонентов в массе углеродсодержащего огнеупора керамическая связка, в основном, формируемая тонкодисперсным периклазом, после выгорания углерода, недостаточно развита и характеризуется высокой пористостью. Последнее обусловлено тем, что уплотнение огнеупора за счет объемного расширения зернистой составляющей шпинели приводит к плотным контактам между зернами и образованию жесткого каркаса, не уплотняющего межзеренную керамическую связку из тонкодисперсного периклаза. При высоких температурах наряду с процессом взаимодействия шпинельной и периклазовой фаз интенсифицируется процесс спекания периклаза, сопровождающийся отрывом керамической связки с поверхности зерен шпинели. В результате этого канальная пористость сформированной зоны повышается и она интенсивно насыщается железисто-силикатными расплавами шлака. При последующем растворении в шлаке периклазовой керамической связки, армирующей зернистую шпинель, последняя легко вымывается под эрозионным воздействием шлакометаллического расплава, не реализуя в полной мере всех ценных характеристик, заложенных в алюмомагниевую шпинель предысторией ее получения.

Техническим результатом предлагаемого изобретения является повышение износоустойчивости огнеупоров шпинельно-периклазоуглеродистого составов к шлакам основного характера /> 2,5/ за счет повышения их термоустойчивости к окислению, а также снижения канальной пористости и газопроницаемости, и обусловленные формированием в процессе эксплуатации в рабочей зоне огнеупора при высоких температурах плотной и прочной структуры на углеродисто-керамической связке.

Для достижения указанного технического результата шпинельно-периклазоуглеродистый огнеупор, полученный из массы, включающей зернистую плавленую алюмомагниевую шпинель, закристаллизованную при эвтектической температуре с нестехиометрией по кислороду фр. < 3 мм, мелкозернистый периклаз фр. < 1 мм, тонкодисперсный периклаз фр. < 0,063 мм, углеродсодержащий материал, органическое связующее, дополнительно содержит антиокислительную карбидкремниевую добавку - силицированный графит или его отходы при механической и термической обработке изделий на его основе, при следующем соотношении компонентов, мас.%:

Алюмомагниевый шпинельсодержащий материал с нестехиометрией по кислороду фр. < 3 мм - 42-75

Периклазсодержащий компонент - 15-35

Графит - 4-15

Органическое связующее - 3-6

Карбидкремниевая добавка - 1-5

При этом силицированный графит или его отходы характеризуются следующим содержанием основных компонентов, мас.%:

Свободный углерод - 40-70

Карбид кремния - 25-50

Кремний металлический - 9-17

Как видно в зависимости от заданной технологии получения силицированного графита, содержание в последнем массовых долей свободного углерода и карбида кремния изменяются в довольно широком интервале, при незначительном изменении массовой доли металлического кремния.

Сущность изобретения сводится к следующему.

С повышением температуры в условиях службы огнеупоров до 600oC происходит удаление летучих продуктов деструкции связки и превращение связующего полимера в кокс.

Дальнейшее повышение температуры до 900-1000oC приводит к упрочнению коксовой связки, которая связывает между собой зерна периклазового наполнителя, алюмомагниевой шпинели и графита. При этом алюмомагниевая шпинель, выполняя функции антиоксиданта, насыщается кислородом, снижая степень окисления углеродистой связки и графита, температура окисления которых < 700oC. Не окисляется при указанной температуре и свободный углерод силицированного графита, который внедрен в кристаллическую структуру карбида кремния и металлического кремния. Наличие такого структурного каркаса из C, SiCu и Si повышает устойчивость углерода к окислению в температурном интервале 600-1000oC. С повышением температуры до 1000oC в результате увеличения объема шпинели образуется прямая связь между периклазом и шпинелью с их частичным плотным взаимным припеканием, что способствует образованию плотной и прочной структуры шпинельно-периклазоуглеродистых изделий, препятствующей диффузии в них кислорода. При конечной температуре роль шпинели как антиоксиданта снижается, но полностью не утрачивается. Уменьшение термоокисления углеродистых составляющих в температурном интервале 1000-1300oC, в основном достигается за счет окисления кремния силицированного графита. При этом в результате форстеритообразования происходит уплотнение углеродисто-керамической связки и закрытие пор. При более высоких температурах от 1300oC и выше, когда окисление металлического кремния уже заканчивается, начинает окисляться карбид кремния с образованием SiO2 и уменьшение термоокисления углеродистой составляющей будет обусловливаться окислениям карбида кремния. Образующаяся стеклофаза покрывает тонкой пленкой зерна алюмомагниевой шпинели и обеспечивает за счет уменьшения коэффициента поверхностного трения между зернами шпинели их максимально возможную упаковку при излишних объемных изменениях. При этом не происходит, как это характерно для огнеупоров аналогичного состава, но без добавки силицированного графита, отрыва керамической связки от поверхности зерен алюмомагниевой шпинели. Наоборот, в результате муллитообразования в поверхностном слое зерен алюмомагниевой шпинели и форстеритообразования в периклазоуглеродистой связке практически происходит максимальное уплотнение черепка с полным закрытием пор новообразованиями.

Диффузия кислорода через плотный слой рабочей зоны огнеупора и проникновение шлака прекращается и износ огнеупора в службе обуславливается прежде всего термопрочностными характеристиками рабочего слоя, т.е. его эрозионноустойчивостью.

Т. е., в случае шпинельно-периклазоуглеродистых огнеупоров добавка силицированного графита проявляет новое качество, а именно, являясь антиоксидантом, выполняет косвенно функции "смазочного материала" за счет образования жидкой фазы на поверхности зерен наполнителя, что предопределяет меньшую упругость композиции при ее плоских объемных изменениях /рост шпинели/ и возможно большее уплотнение формируемого черепка.

Визуальный осмотр шпинельно-периклазоуглеродистых огнеупоров с добавкой силицированного графита после службы в сталеразливочном ковше конвертерного производства стали показал, что их рабочая поверхность была ровной без признаков сколов, трещин и шелушений, а толщина обезуглероженного слоя незначительна и составляла 1-2 мм.

Предлагаемое изобретение реализуется при использовании в качестве шпинели - плавленого алюмомагниевого шпинельсодержащего материала, закристаллизованного при эвтектической температуре с нестехиометрией по кислороду фр. < 3 мм, в качестве периклазового порошка плавленого периклаза, его недоплава /корки/ и спеченного периклаза фр. < 1 мм и < 0,063 мм или смеси порошков плавленого и спеченного периклаза, в качестве углеродсодержащего компонента - графита, графитовой спели /графитсодержащие металлургические отходы/, в качестве органической связки - фенолформальдегидных смол или этиленгликоля совместно с связующим фенольным порошкообразным /СФП/, в качестве карбидкремниевой добавки - силицированного графита или отходов силицированного графита, полученных при механической и термической обработке изделий в процессе их изготовления, а также отходов силицированного графита при производстве карбида кремния.

Примеры

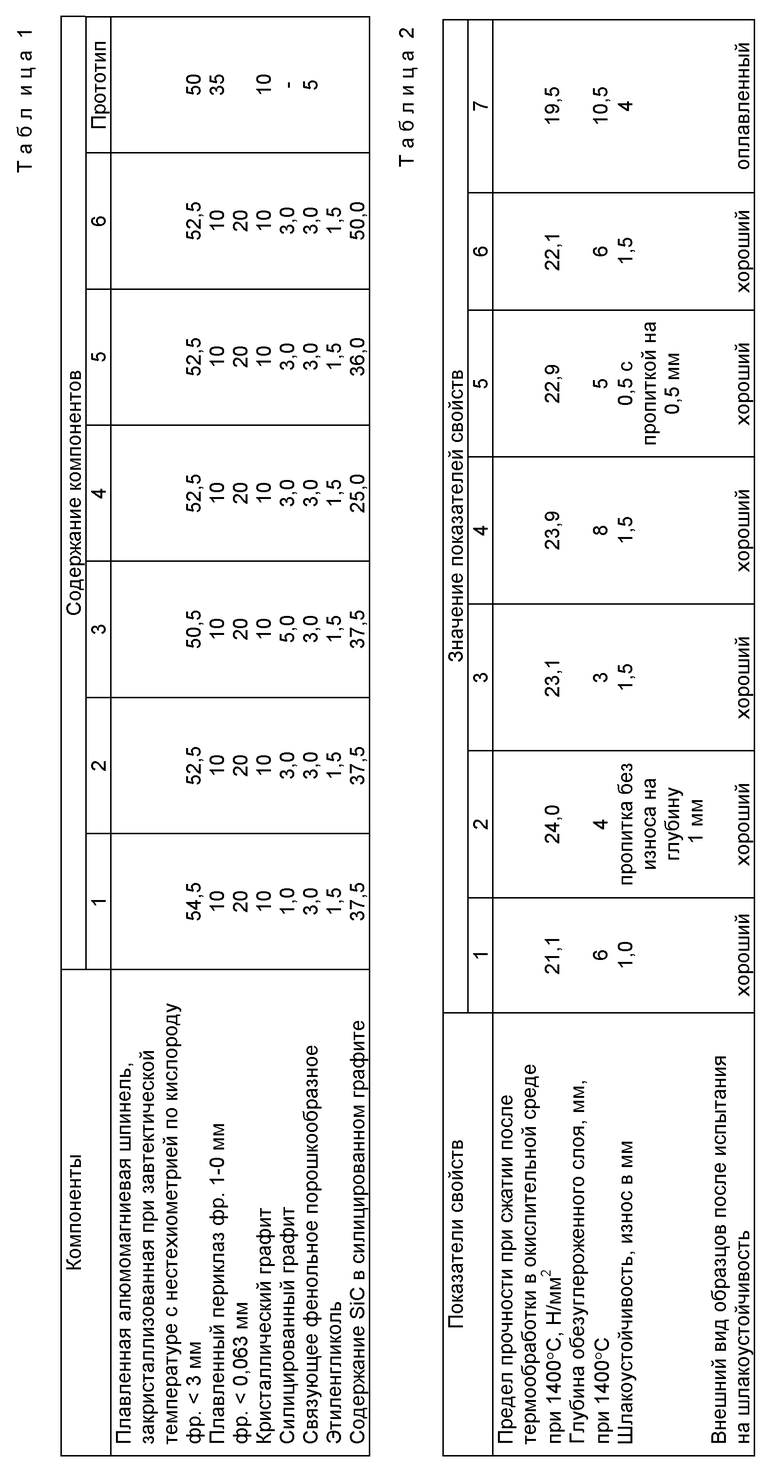

Приготовление масс, в т.ч. и массы по прототипу, осуществляли смешением компонентов в соотношениях, указанных в табл. 1, в лабораторном бегунковом смесителе по обычно принятой технологии, предусматривающей подачу части связующего на предварительно перемешанные зернистые порошки с последующим введением оставшегося количества связки в конце замеса после загрузки тонких фракций материалов /тонкомолотый периклаз, графит и СФП/. Отходы силицированного графита фр. < 0,063 мм вводились в массу при приготовлении замеса в виде совместной смеси с тонкомолотым периклазом. Смесь получали смешением тонкомолотого периклаза и задаваемого количества тонкомолотой карбидкремниевой добавки в лабораторной вибромельнице в течение 5 мин. При этом добавка равномерно распределялась в периклазовом порошке. Необходимое содержание SiC в силицированном графите обеспечивалось смешением в задаваемых количествах силицированного графита с 25 и 50% содержанием в них SiC.

Из приготовленных масс на гидравлическом прессе при давлении прессования 100 Н/мм2 формовали образцы и термообрабатывали при 200oC. На термообработанных образцах определяли предел прочности при сжатии при 1400oC в окислительной среде и степень окисляемости, которую оценивали по глубине обезуглероживания образцов после их выдержки в муфельной печи в течение 2 ч при температуре 1400oC. Шлакоустойчивость определяли тигельным методом по глубине разъедания дна тигля после его взаимодействия с высокоосновным конвертерным шлаком следующего химического состава, мас.%: MgO - 2,4, CaO - 64,7, SiO2 - 19,6, Al2O3 - 1,4, Fe2O3 - 3,0, MnO - 5,0, FeO - 4,1, основность 3,3.

Как видно из табл. 2, образцы, полученные из масс предлагаемых составов /2-4 и 7-9/ в сравнении с прототипом, отличаются повышенной шлакоустойчивостью по отношению к шлакам высокоосновного характера /> 2,5/, пониженной окисляемостью и повышенным показателем термопрочности.

Таким образом, заявляемые шпинельно-периклазоуглеродистые огнеупоры, полученные из предлагаемой массы в предельных значениях ее компонентов, обладают существенными отличиями от прототипа и характеризуются повышенной износоустойчивостью к реагентам высокоосновного шлака /> 2,5/ за счет снижения термоокисления углеродистой составляющей и формирования черепка огнеупора, отличающегося максимальной плотностью и прочностью, в свою очередь, обусловленных применением карбидкремниевой добавки - силицированного графита или его отходов, полученных при термической и механической обработке изделий в процессе их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Шпинельсодержащий карбонированный огнеупор | 2002 |

|

RU2223246C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

Шпинельно-периклазоуглеродистый огнеупор предназначен для футеровок наиболее изнашиваемых участков тепловых металлургических агрегатов. Состав массы для его изготовления включает 42-75 мас.% зернистой плавленой алюмомагниевой шпинели, закристаллизованной при эвтектической температуре с нестехиометрией по кислороду фракции менее 3 мм, 15-35 мас.% периклазосодержащего компонента в виде фракции 1-0 мм и менее 0,063 мм с массовым соотношением (0: 100)-(50:50), 4-15% углеродосодержащего материала в виде графита, 4-8% органического связующего и 1-5% антиокислительной карбидкремниевой добавки. В качестве карбидкремниевой добавки применен силицированный графит или отходы его производства с содержанием SiC 25-50%. Состав обеспечивает повышение шлакоустойчивости по отношению к шлакам высокоосновного характера, понижение окисляемости и повышение термопрочности. 2 табл.

Шпинельно-периклазоуглеродистый огнеупор, полученный из массы, включающей зернистую плавленую алюмомагниевую шпинель, закристаллизованную при эвтектической температуре с нестехиометрией по кислороду, фракции менее 3 мм, периклазсодержащий компонент в виде фракции 1-0 мм и менее 0,063 мм в массовом соотношении (0:100) - (50:50), графит и органическое связующее, отличающийся тем, что масса дополнительно содержит карбидкремниевую добавку - силицированный графит или отходы силицированного графита при его механической и термической обработке в процессе изготовления изделий с содержанием SiC 25-50 мас.% при следующем соотношении компонентов, мас.%:

Алюмомагниевый шпинельсодержащий материал с нестехиометрией по кислороду фракции менее 3 мм - 42 - 75

Периклазсодержащий компонент - 15 - 35

Графит - 4 - 15

Органическое связующее - 4 - 8

Указанная карбидкремниевая добавка - 1 - 5

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| Сырьевая смесь для огнеупорных материалов | 1989 |

|

SU1691351A1 |

| US 4248638 A, 03.02.1981 | |||

| DE 4317383 A1, 02.12.1993 | |||

| 0 |

|

SU96508A1 | |

| US 5565390 A, 15.10.1996 | |||

| Пульсирующее разгонно-тормозное устройство | 1977 |

|

SU669293A1 |

Авторы

Даты

2000-04-27—Публикация

1997-10-30—Подача