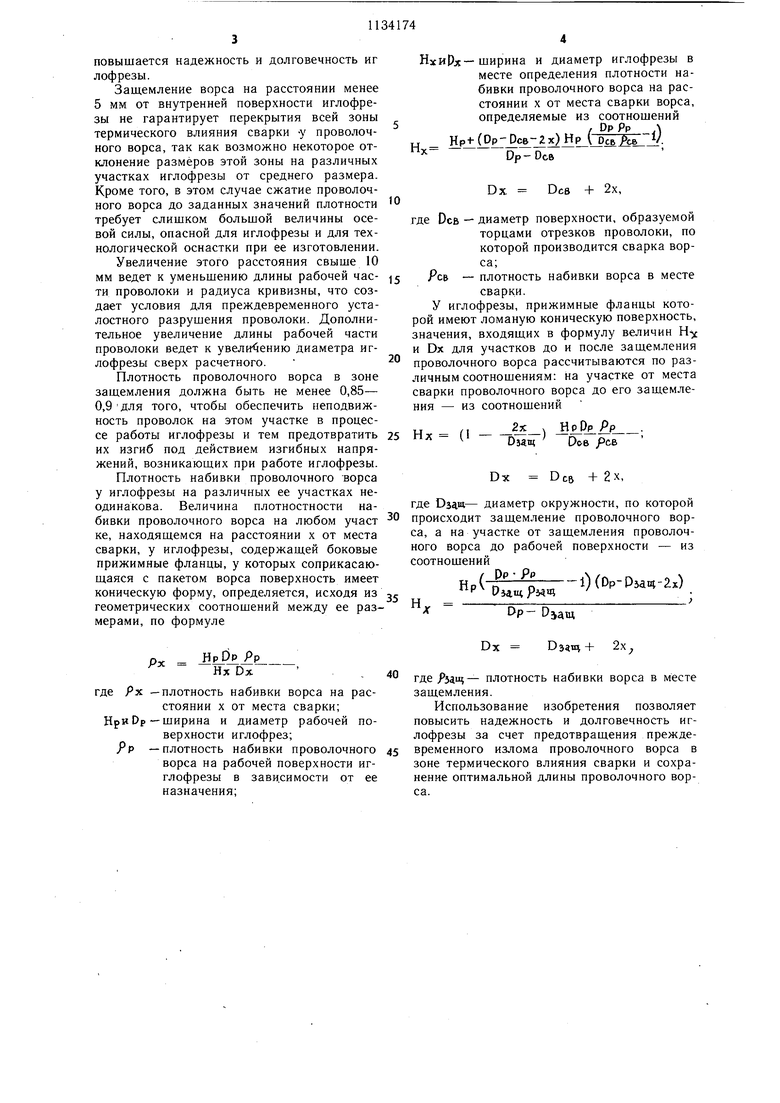

Изобретение относится к машиностроению и может быть использовано в промышленности для зачистки поверхности изделий и заготовок из различных материалов. Известна цилиндрическая щетка (иглофреза), содержаш,ая U -образные отрезки проволочного ворса, установленные на кольцах и закрепленные на втулке посредством стяжных фланцев и стопорных планок, соединенных с фланцами винтами. Внутренняя поверхность фланцев, взаимодействующая с боковой поверхностью проволочного ворса, имеет выпуклую сферическую поверхность с уклоном от центра к периферии 1. Однако с увеличением щирины рабочей поверхности такой иглофрезы прогрессивно увеличивается щирина места крепления проволочного ворса, вследствие чего габариты щеток по оси резко возрастают, особенно у щеток диаметром менее 150 мм. Известна иглофреза, содержащая проволочный ворс, выполненный в виде кольцевого пакета, скрепленного у основания и состоящего из отрезков проволоки, которые своими боковыми поверхностями плотно прилегают друг к другу и сжимаются с обеих сторон прижимными фланцами, причем соприкасающиеся с боковыми поверхностями кольцевого проволочного пакета боковые поверхности фланцев имеют коническую форму, а плотность набивки проволочного ворса на рабочей поверхности иглофрезы составляет 0,1-0,93 2. Недостатком известной иглофрезы является поломка иголок на участке, непосредственно прилегающем к сварному соединению, вследствие разупрочнения металла в зоне термического влияния сварки. Это происходит в тех случаях, когда деформации изгиба, возникающие в процессе работы иглофрезы, достигают зоны термического влияния сварки. Например, у известной иглофрезы, имеющей плотность набивки проволочного ворса на рабочей поверхности, равную 0,7, и рабочий диаметр, равный или меньще 150 мм, плотность набивки проволочного ворса вблизи сварного соединения недостаточна для предотвращения изгиба проволок в зоне термического влияния сварки и их поломки. Цель изобретения - повышение надежности и долговечности иглофрезы, в частности иглофрез диаметром менее 150 м. Поставленная цель достигается тем, что в иглофрезе, содержащей пакет проволочного ворса, прижимные фланцы и ступицу, соединенные между собой при помощи сварки, поверхности прижимных фланцев, контактирующие с проволочным ворсом, выполнены выпуклыми, ломаной конической формы причем место излома расположено на расстояние 5-10 мм от внутренней поверхности иглофрезы, плотность проволочного вор са в месте излома боковой поверхности фланца составляет 0,85-0,9, а углы конической поверхности фланцев определены следующими зависимостями: „ ( РР- -Рр } OCi arctg Рр- Diaw HP DP РР а.г arctg Du6 - Djam Ясв где -углы между образующими конических поверхностей и плоскостью, перпендикулярной оси вращения иглофрезы, градИр, Dp - ширина и диаметр рабочей поверхности иглофрезы, мм; ,ц -диаметр окружности в месте излома боковой поверхности фланца, по которой происходит защемление проволочного ворса, мм; РР РЗЯЧ РЧ-плотность набивки проволочного ворса соответственно на рабочей поверхности, в месте защемления и в месте сварки; DcB -диаметр поверхности, образуемой торцами отрезков проволоки, по которой производится сварка ворса, определяется из соотношения D&e где I - длина отрезков проволоки, мм. На фиг. 1 изображена иглофреза; на фиг. 2 - график изменения плотности набивки проволочного ворса,рх. Иглофреза содержит сваренные между собой пакет проволочного ворса 1, два боковых прижимных фланца 2 и ступицу 3. Боковая поверхность прижимных фланцев, контактирующая с пакетом проволочного ворса, представляет собой двухступенчатую коническую поверхность с радиусом в месте пересечения конических поверхностей. Такая форма боковой поверхности фланцев позволяет создавать максимальную плотность 0,9 у пакета ворса не только в месте сварки DCS , но и по окружности в месте излома боковой поверхности фланца, образуемой пересечением конических поверхностей Djau при сохранении рабочей поверхности иглофрезы заданной плотности проволочного ворса. Максимальная плотность набивки ворса в зоне термического влияния сварки делает его неподвижным в этом месте, благодаря чему изгибающие нагрузки, возникающие при работе иглофрезы, распространяются от рабочих торцов иголок только до места защемления проволочного ворса, а на участке от места защемления до места сварки провО лочный ворс не подвергается нагрузкам. Благодаря этому предотвращается поломка иголок вблизи сварного соединения, скрепление иголок становится более надежным. повышается надежность и долговечность иг лофрезы. Защемление ворса на расстоянии менее 5 мм от внутренней поверхности иглофрезы не гарантирует перекрытия всей зоны термического влияния сварки у проволочного ворса, так как возможно некоторое отклонение размеров этой зоны на различных участках иглофрезы от среднего размера. Кроме того, в этом случае сжатие проволочного ворса до заданных значений плотности требует слишком большой величины осевой силы, опасной для иглофрезы и для технологической оснастки при ее изготовлении. Увеличение этого расстояния свыше 10 мм ведет к уменьшению длины рабочей части проволоки и радиуса кривизны, что создает условия для преждевременного усталостного разрушения проволоки. Дополнительное увеличение длины рабочей части проволоки ведет к увели 1ению диаметра иглофрезы сверх расчетного. Плотность проволочного ворса в зоне зашемления должна быть не менее 0,85- 0,9ДЛЯ того, чтобы обеспечить неподвижность проволок на этом участке в процессе работы иглофрезы и тем предотвратить их изгиб под действием изгибных напряжений, возникаюших при работе иглофрезы. Плотность набивки проволочного ворса у иглофрезы на различных ее участках неодинакова. Величина плотностности набивки проволочного ворса на любом участ ке, находящемся на расстоянии х от места сварки, у иглофрезы, содержащей боковые прижимные фланцы, у которых соприкасающаяся с пакетом ворса поверхность имеет коническую форму, определяется, исходя из геометрических соотношений между ее размерами, по формуле р JipDp Яр HxDx где Ях -плотность набивки ворса на расстоянии X от места сварки; Нри Dp -ширина и диаметр рабочей поверхности иглофрез; Рр -плотность набивки проволочного ворса на рабочей поверхности игглофрезы в зависимости от ее назначения; Нжирх-ширина и диаметр иглофрезы в месте определения плотности набивки проволочного ворса на расстоянии X от места сварки ворса, определяемые из соотношений / DP ЯР Л „ Hp±()Jip UcBAe J/. DP-DCB DX Оса + 2х, где DCB - диаметр поверхности, образуемой торцами отрезков проволоки, по которой производится сварка ворса;Яс& - плотность набивки ворса в месте сварки. У иглофрезы, прижимные фланцы которой имеют ломаную коническую поверхность, значения, входящих в формулу величин Н-; и DX для участков до и после защемления проволочного ворса рассчитываются по различным соотношениям: на участке от места сварки проволочного ворса до его защемления - из соотношений н . .P.P. - Озащ Doe рее. DX DCB + 2х, где Dzan- диаметр окружности, по которой происходит защемление проволочного ворса, а на участке от защемления проволочного ворса до рабочей поверхности - из соотнощений --1)(Ор-Рзап{-2х) Омщ Н„ Р- DX D5W+ 2х., где Р;лщ- плотность набивки ворса в месте защемления. Использование изобретения позволяет повысить надежность и долговечность иглофрезы за счет предотвращения преждевременного излома проволочного ворса в зоне термического влияния сварки и сохранение оптимальной длины проволочного ворса.

5 Ю 15 20 25 30 35 hO 45 Расстояние от места c8opf u, мм

1- плотность набиИни про8оло ного Sopca

у известной иглофреэь/ 2-плотность набидки npoBoлot/нoeo Sopca

у предлагаемой иглофрезы

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления иглофрез | 1986 |

|

SU1449102A1 |

| Способ изготовления иглофрезы | 1986 |

|

SU1419662A1 |

| Иглофреза | 1985 |

|

SU1289445A1 |

| ТОРЦОВАЯ ИГЛОФРЕЗА | 1993 |

|

RU2063309C1 |

| Иглофреза | 1989 |

|

SU1743567A1 |

| Торцовая иглофреза | 1990 |

|

SU1784212A1 |

| ЩЕТКА | 2006 |

|

RU2337598C2 |

| ТОРЦЕВАЯ ИГЛОФРЕЗА | 1992 |

|

RU2024366C1 |

| Иглофреза | 1989 |

|

SU1687244A1 |

| Способ изготовления иглофрезы | 1988 |

|

SU1722429A1 |

ИГЛОФРЕЗА, содержащая пакет проволочного ворса, прижимные фланцы и ступицу, соединенные между собой при помощи сварки, отличающаяся тем, что, с целью повышения надежности и долговечности иглофрезы, поверхности прижимных фланцев, контактирующие с проволочным ворсом, выполнены выпуклы ли, ломаной конической формы, причем место излома расположено на расстоянии 5-10 мм от внутренней поверхности и глофрезы, плотность проволочного ворса в месте излома боковой поверхности фланца составляет 0,85-0,9, a углы конической поверхности фланцев определены следующими зависимостями: Рр РР н§(О DMW .Pjaw cti arete- Dp - oL, arctg . DcB-DMi4PcB где оСи оСг -углы между образующими конических поверхностей и плоскостью, перпендикулярной оси вращения иглофрезы, град-, HP, Dp -ширина и диаметр рабочей поверхности иглофрезы, мм; J354m -диаметр окружности в месте излома боковой поверхности фланца, по которой происходит защемление проволочного ворса, мм; Рр Я ачгРев - плотность набивки проволочного ворса соответственно на СО рабочей поверхности, в месте защемления и в месте сварки; D -диаметр поверхности, образусе мой торцами отрезков проволоки, по которой производится сварка ворса, определяется из соотношения, DCB Dp- 2t, где Кдлина отрезков проволоки, мм. со vl 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цилиндрическая щетка | 1978 |

|

SU738595A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для регулирования температуры воздуха в сушильной камере конвективного типа с паровым калорифером | 1990 |

|

SU1802360A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1985-01-15—Публикация

1983-01-28—Подача