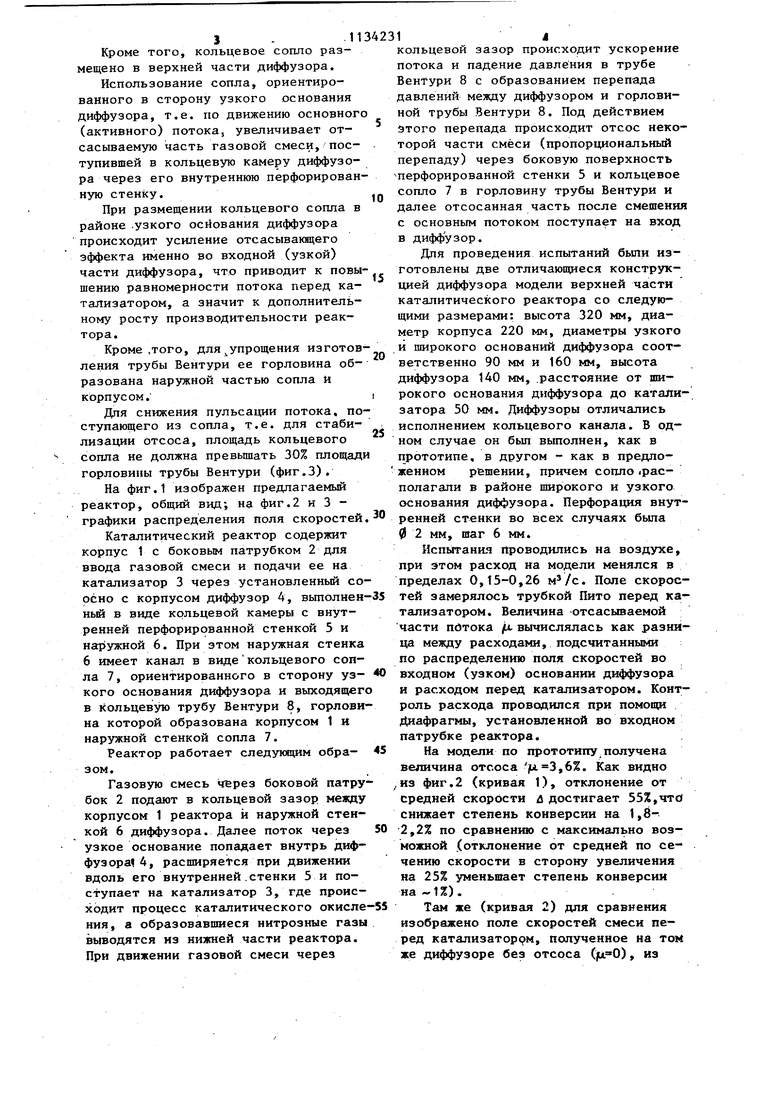

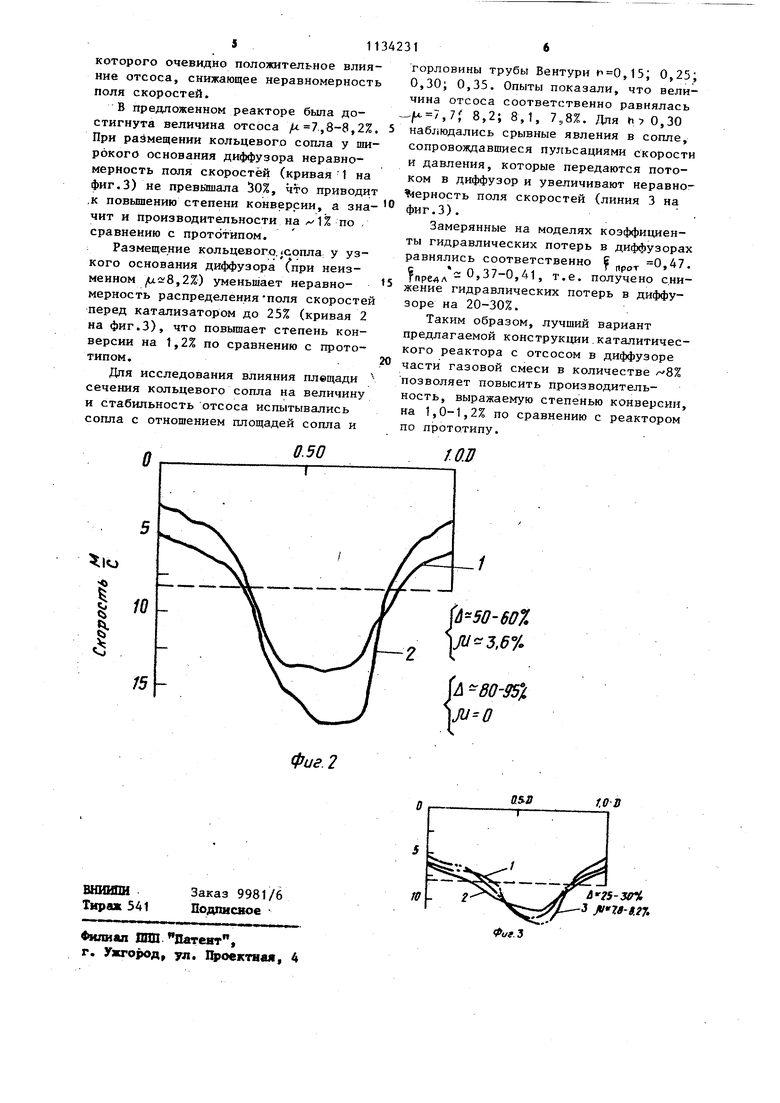

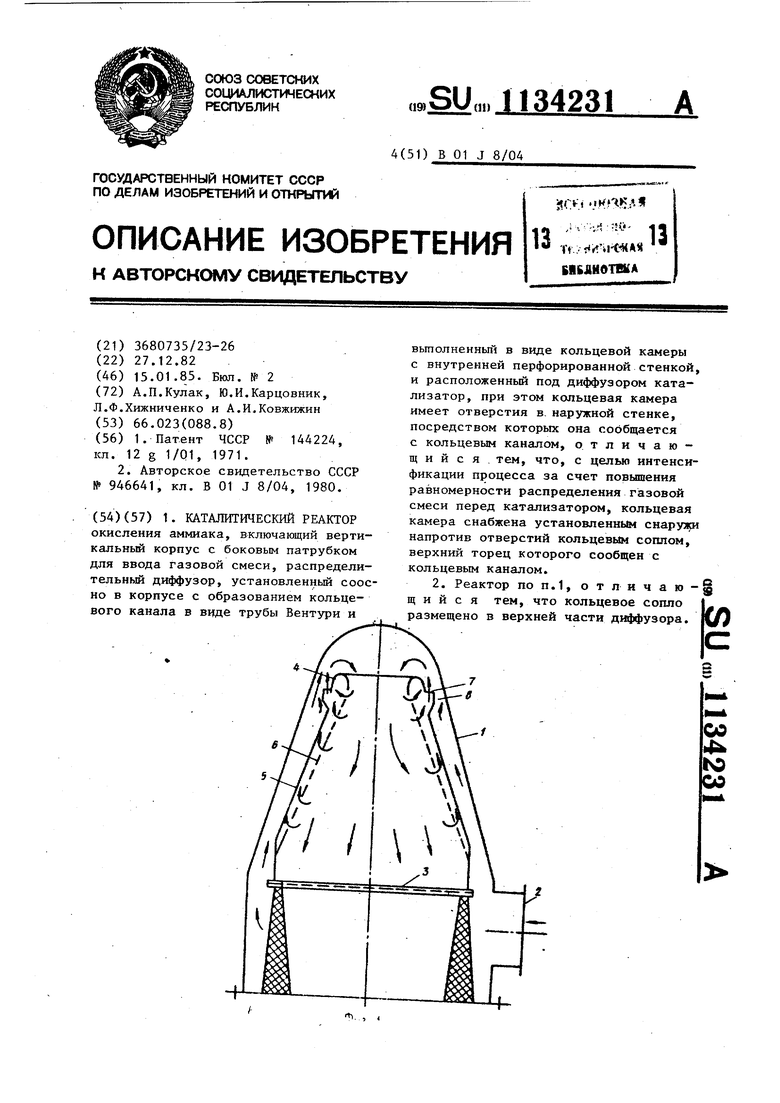

Изобретение относится к аппаратур ному оформлению каталитических процессов, предпочтительно окисления ам миака . . Производительность каталитических реакторов определяется степенью кон-ве сии, которая в свою очередь зави:сит от равномерности распределения перед катализатором поля скоростей газовой смеси. Для распределения потока используют диффузоры различных конструкций -Однако при прохождении газовой смеси через диффузор в результате резкого увеличения поперечного сечения часть потока, движущаяся вдоль его внутрен них стенок, открьшаётсй от них, об разуя вихри, которые уносятся потоком, вызывая неравномерность поля скоростей, что негативно отражается на гидравлическом сопротивлении диффузора и аппарата в целом. . Цпя снижения этого влияния в диффузоре обычно устанавливают различны газораспределительные элементы в виде направляю1цих лопаток, решеток, се ток, слоев гранулированного материала и т.п. Известен каталитический реактор для окисления аммиака, включающий корпус с катализатором, установленны над ним диффузор с входным патрубком а также направляющие элементы и решетки, установленные у узкого основания диффузора 1. .В этом реакторе за счет установки направляющих элементов и решеток вихреобразование вдоль внутренних .стенок диффузора сведено к минимуму, что приводит к удовлетворительному распределению потока перед катализатором. Однако установка газораспределительных элементови решеток в диффузоре отрицательно сказывается на величине гидравлического сопротивления реактора, а следовательно, и на его производительности. Наиболее близким к предлагаемому по технической сущности и достигаемс му результату является каталитической реактор для окисления аммиака, включающий корпус с боковым патрубком для ввода газовой смеси, распределительный диффузор, установленный соосно в корпусе, выполненный в виде копьцевЬй камеры, с внутренней перфо рированноЛ стенкой и кольцевым каналом у основания наружной стенки дли выхода из кольцевой камеры отсосаной через перфорированную стенку части газовой смеси, а также катализатор, расположеиньй в корпусе под распределительным диффузором. При этом в районе кольдевого канала кольцевой зазор между корпусом и наружной стенкой диффузора вьтолнен в виде трубы Вен.тури 2. В этом реакторе по сравнению с предьщущим улучшение распределения потока, поступающего на катализатор, достигнуто не в результате применения газораспределительных элементов, а за ;счет отсоса образующихся вихрей через внутреннюю перфорированную стенку диффузора в кольцевую камеру, где происходит их гашение.Отсосанная часть (2-5%) возвращается посредством инжектирования через кольцевой . канал перпендикулярно основному потоку в горловину трубы Вентури, обеспечивая рециркуляцию указанной части потока. Это позволяет получить достаточно приемлемую равномерность распределений потока перед катализатором, а также уменьшить гидравлическое сопротивление диффузора на 30-40% по сравнению с аналогом. Недостатком реактора является ограничение его производительности ввиду того, что отсасываемой части потока (2-5%) недостаточно для полного отсоса вихрей в диффузоре и, следовательно, полного вьфавнивания поля скоростей перед катализатором. Цель изобретения - интенсификация процесса за счет повьппения равномерности распределения газовой смеси перед катализатором. Поставленная цель достигается тем, что в каталитическом реакторе, включающем корпус с боковьм патрубком для ввода газовой смеси, распределительный диффузор, установленный соосно в корпусе с образованием кольцевого канала в виде трубы Вентури и выполненный в кольцевой камеры с внутренней перфорированной стенкой и отверстиями в наружной стенке, сообщающимися с кольцевым каналом, катализатор, расположенный в корпусе под распределительным диффузором, кольцевая камера снабжена установленным снаружи на уровне отверстий соплом верхний торец которого сообщен с кольцевым каналом. Кроме того, кольцевое сопло размещено в верхней части диффузора. Использование сопла, ориентированного в сторону узкого основания диффузора, т.е. по движению основног (активного) потока, увеличивает отсасываемую часть газовой смеси, поступившей в кольцевую камеру диффузора через его внутреннюю перфорирован ную стенку. При размещении кольцевого сопла в районе .узкого осйования диффузора происходит усиление отсасывающего эффекта именно во входной (узкой) части диффузора, что приводит к повы шению равномерности потока перед катализатором, а значит к дополнител1зному росту производительности реактора. Кроме ,того, для .упрощения изготов ления трубы Вентури ее горловина образована наружной частью сопла и корпусом. Для снижения пульсации потока, по ступающего из сопла, т.е. для стабилизации отсоса, площадь кольцевого сопла не должна превышать 30% площад горловины трубы Вентури (фиг.З). На фиг.1 изображен предлагаемый реактор, общий вид; нд фиг.2 и 3 графики распределения поля скоростей Каталитический реактор содержит корпус 1 с боковым патрубком 2 для ввода газовой смеси и подачи ее на катализатор 3 через установленный со осно с корпусом диффузор 4, выполнен ный в виде кольцевой камеры с внутренней перфорированной стенкой 5 и наружной 6. При этом наружная стенка 6 имеет канал в видекольцевого сопла 7, ориентированного в сторону узкого основания диффузора и выходящег в кольцевую трубу Вентури 8, горлови на которой образована корпусом 1 и наружной стенкой сопла 7. Реактор работает следующим обра- зом. Газовую смесь чЕрез боковой патру бок 2 подают в кольцевой зазор между корпусом 1 реактора к наружной стенкой 6 диффузора. Далее поток через узкое основание попадает внутрь диффузора 4, расширяется при движении вдоль его внутренней.стенки 5 и поступает на катализатор 3, где происходит процесс каталитического окисле ния, а образовавшиеся нитрозные газы выводятся из нижней части реактора. При движении газовой смеси через кольцевой зазор происходит ускорение потока и падение давления в трубе Вентури 8 с образованием перепада давлений между диффузором и горловиной трубы Вентури 8. Под действием этого перепада происходит отсос некоторой части смеси (пропорциональный перепаду) через боковую поверхность перфорированной стенки 5 и кольцевое сопло 7 в горловину трубы Вентури и далее отсосанная часть после смешения с основным потоком поступает на вход в диффузор. Для проведения испытаний были изготовлены две отличающиеся конструкцией диффузора модели верхней части каталитического реактора со следующими размерами: высота 320 мм, диаметр корпуса 220 мм, диаметры узкого и широкого оснований диффузора соответственно 90 мм и 160 мм, высота диффузора 140 мм, .расстояние от широкого основания диффузора до катализатора 50 мм. Диффузоры отличались исполнением кольцевого канала. В одном случае он был выполнен, как в прототипе, в другом - как в предложенном решении, причем сопло«располагали в районе широкого и узкого основания диффузора. Перфорация внутренней стенки во всех случаях бьша 0 2 мм, шаг 6 мм. Испытания Проводились на воздухе, при этом расход на модели менялся в пределах О,5-0,26 . Поле скоростей замерялось трубкой Пито перед катализатором. Величина отсасываемой части пбтока /а вычислялась как разница между расходами, подсчитанными по распределению поля скоростей во входном (узком) основании диффузора и расходом перед катализатором. Контроль расхода проводился при помощи Диафрагмы, установленной во входном патрубке реактора. На модели по прототипу получена величина отсоса ju,3,6%. Как видно из фиг.2 (кривая 1), отклонение от средней скорости и достигает 55%,что снижает степень конверсии на 1,82,2% по сравнению с максимально возможной (отклонение от средней по сечению скорости в сторону увеличения на 25% уменьшает степень конверсии ). Там же (кривая 2) для сравнения изображено поле скоростей смеси перед катализаторрм, полученное на том же диффузоре без отсоса () из которого очевидно положительное влияние отсоса, снижающее неравномерность поля скоростей. В предложенном реакторе была достигнута величина отсоса /U 7,8-8,2%. При размещении кольцевого сопла у широкого основания диффузора неравномерность поля скоростей (кривая 1 на фиг.З) не превышала 50%, что приводит ,к повышению степени конверсии, а зна чит и производительности на 1% по , сравнению с прототипом. : Размещение кольцевого, «сопла; у узкого основания диффузора (при неизменном uf8,2%) уменьшает неравномерность распределенияПОЛЯ скоростей перед катализатором до 25% (кривая 2 на фиг.З), что повышает степень конверсии на 1,2% по сравнению с прототипом. Дпя исследования влияния плещади сечения кольцевого сопла на величину и стабильность отсоса испытывались сопла с отношением площадей сопла и

0.50

Фиг. 2 11 f.O.S

6 5060% .6%

ъ

л -80-9 Л

us.a

f.OB 1 горловины трубы Вентури ,15; 0,25; 0,30; 0,35. Опыты показали, что величина отсоса соответственно равнялась .,7, 8,2; 8,1, 7.,8%. Для 70,30 наблюдались срывные явления в сопле, сопровождавшиеся пульсациями скорости и давления, которые передаются потоком в диффузор и увеличивают неравноверность поля скоростей (линия 3 на фиг.З). Замерянные на моделях коэффициенты гидравлических потерь в диффузорах равнялись соответственно „рот 0,47. 9 0,37-0,41, т.е. получено снижение гидравлических потерь в диффузоре на 20-30%. Таким образом, лучший вариант предлагаемой конструкции.каталитического реактора с отсосом в диффузоре части газовой смеси в количестве /8% позволяет повысить производительность, выражаемую степенью конверсии, на 1,0-1,2% по сравнению с реактором по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для окисления аммиака | 1980 |

|

SU946641A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2007 |

|

RU2348451C2 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| СКРУББЕР ВЕНТУРИ С МЕЛКОДИСПЕРСНЫМ ОРОШЕНИЕМ | 2016 |

|

RU2624111C1 |

| Скруббер | 1982 |

|

SU1152626A1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ПОТОКА ТЕКУЧЕЙ СРЕДЫ ДЛЯ КАТАЛИТИЧЕСКИХ РЕАКТОРОВ С НИСХОДЯЩИМ ПОТОКОМ | 2010 |

|

RU2542248C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2007 |

|

RU2366499C2 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

| УСТРОЙСТВО ВПРЫСКИВАНИЯ, В ЧАСТНОСТИ, ДЛЯ ВПРЫСКИВАНИЯ ЗАРЯДА УГЛЕВОДОРОДОВ В НЕФТЕХИМИЧЕСКУЮ УСТАНОВКУ | 2015 |

|

RU2678674C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2181072C1 |

1. КАТАЛИТИЧЕСКИЙ РЕАКТОР окисления аммиака, включающий верти кальный корпус с боковым патрубком для ввода газовой смеси, распредели тельный диффузор, установленный соо но в корпусе с образованием кольцевого канала в виде трубы Вентури и вьтолненный в виде кольцевой камеры с внутренней перфорированной стенкой, и расположенный под диффузором катализатор, при этом кольцевая камера имеет отверстия в. наружной стенке, посредством которых она сообщается с кольцевым каналом, о. тличающ и и с я тем, что, с целью интенсификации процесса за счет повышения равномерности распределения газовой смеси перед катализатором, кольцевая камера снабжена установленным снаруяри напротив отверстий кольцевым соплом, верхний торец которого сообщен с кольцевым каналом. 2. Реактор поп.1, отличаю щ и и с я тем, что кольцевое сопло размещено в верхней части диффузора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пуска механического выпрямителя | 1960 |

|

SU144224A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Реактор для окисления аммиака | 1980 |

|

SU946641A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-27—Подача