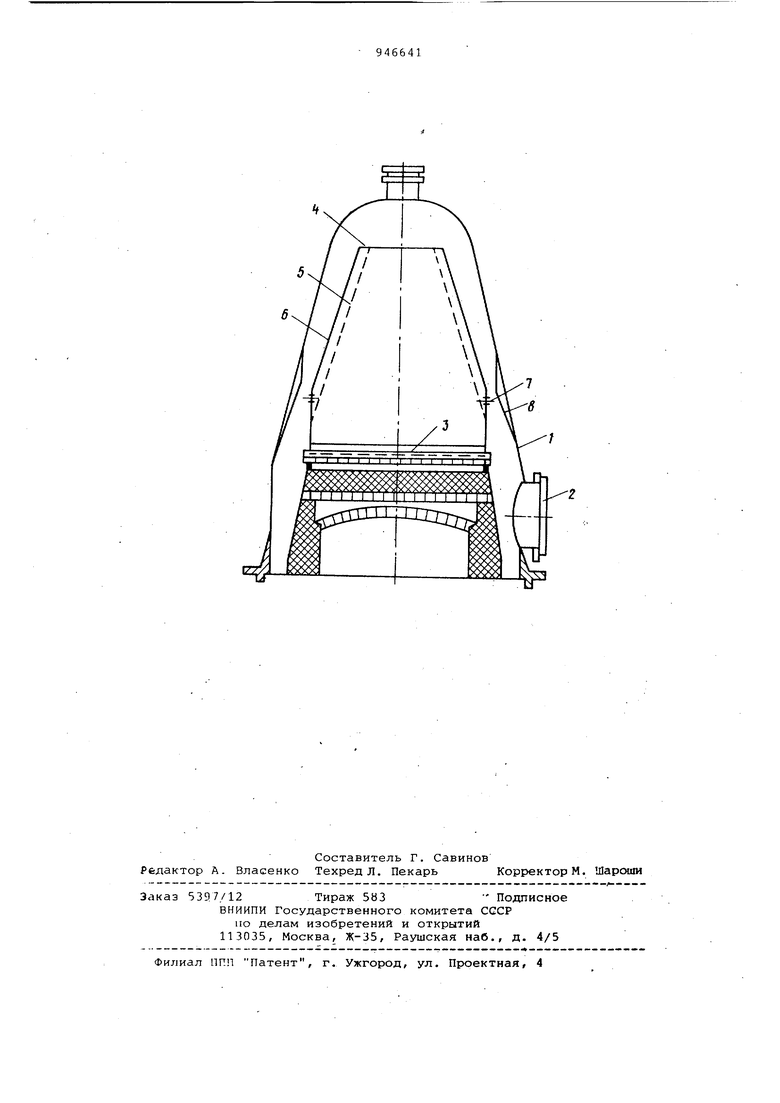

Изобретение относится к контактным каталитическим аппаратам химичес кой технологии. Преимущественная область использования изобретения - аг регаты азотной кислоты. Известны конструкции реакторов каталитического окисления аммиака, содержащие различные газораспределительные устройства в виде направляющих лопаток, диффузоров, решеток, пакетов, сеток, слоев гранулированно го материала и комбинаций перечисленных элементов, устанавливаемых перед слоем катализатора с целью получения однородного поля скоростей реакционной смеси в зоне контакта т. Соответственно по. мере приближе-т ния к равномерному распределению газа по сечению катализаторного слоя возрастает степень конверсии аммяака Однако установка газораспределительных устройств приводит к росту гидравлического сопротивления реакто ра, а значит, к снижению его проиэврдительности. Следствием пониженного давления нитрозных газов на выходе из реактора является также падение эффективно сти процесса абсорбции в схеме агрегатов слабой азотной кислоты. Известна также конструкция реактора каталитического окисления аммиака, в корпусе которого соосно установлен конический распределительный диффузор, образующий с корпусом кольцевой канал с боковым штуцером, для подачи исходной газовой смеси на катализатор, расположенный под распределительным диффузором. Внутри диффузора размещена перфорированная решетка 2 j Наряду с повышенным сопротивлением существенным недоста.тком работы этой конструкции реактора, является пространственная и временная неоднородность потока, снижающая степень конверсии аммиака и производительность реактора. Неравномерное распределение аммиачно- воз думной смеси по радиусу реактора обусловлено отрывом потока от стенок диффузора. Как правило, потока в диффузоре носит случайный характер и происходит то от одной, то от другой части по боковой поверхности. Кроме того, отрыв и струйное движение газа после распределительной решетки, сопровождается образованием крупномасштабных низкочастотных вихрей,.интенсифицир ют турбулентность течения. При этом период пульсации скорости потока до стигает величин 10 с, превьпяающих время контакта реакционной смеси с катализатором t 10- с. Цель изобретения - повышение про изводительности реактора окисления аммиака за счет улучшения распредел ния исходных газов и снижения энерг тических затрат на проталкивание га зов через реактор. Для достижения цели в реакторе к талитического окисления аммиака, в корпусе которого соосно установлен конический распределительный диффузор, образующий с корпусом кольцевой кан.ал с боковым штуцером для. подачи исходной газовой смеси на катализатор, расположенный под распределител ным диффузором, последний выполнен виде кольцевой камеры с внутренней перфорированной стенкой, а кольцевой канал между диффузором и корпусом выполнен в виде трубы Вентури, узкое сечение которой сообщается с кольцевой камерой у большего основания конического диффузора. Такое выполнение устройства предотвращает отрыв потока методом отсо са части движущейся в диффузоре аммиачно-воздушной смеси через его боковую поверхность, тем самым умень шаются энергетические затраты на про талкивание газов через реактор. На чертеже представлена предлагае мая конструкция реактора окисления аммиака . Реактор содержит корпус 1, штуцер 2 для .ввода аммиачно-воздушной смеси в катализатор 3 и установленный соос но с корпусом диффузор, выполненный в виде кольцевой камеры 4. Внутрення стенка 5 камеры 4 перфорирована, а наружная 6 снабжена у большого основания отверстиями 7 для инжекции (пе ретока) газа. Зазор между корпусом реактора и диффузором выполнен в виде трубы Вентури, например за счет установки кольцевого элемента 8. Реактор работает следующим образом. Подаваемая через штуцер 2 аммиачно-воздушная смесь поступает в простран тво между корпусом реактора 1 и наружной стенкой б диффузора и направляется во внутренний открытый конус сверху. В результате ускорения потока и падения давления в узко сечении кольцевого зазора между корпусом реактора- 1 и наружной стенкой диффузора происходит отсос некоторого (пропорционального падению давления) количества аммиачно-воздушной смеси через боковую поверхность перфорированной стенки 5 и отверстия 7 на наружной стенке диффузора. Наложение отсоса в количестве 2-5% предотвращает отрыв потока от поверхности и связанное с ним вихреобразование. Следствием этого является примыкание потока к боковой поверхности внутренней стенки кольцевой камеры б и уменьшение гидравлического сопротивления диффузора на 30-40%. Кроме того, направленный к стенке радиальный поток резко снижает интенсивность турбулентности. Далее аммиачно-воздушная смесь проходит катализатор 3, расположенный под диффузором, аммиак окисляется, а нитрозные газы выводятся из нижней части реактора. В качечтве базового объекта принят реактор окисления аммиака прототип. Его работа характеризуется наименьшими приведенными затратами на -единицу продукции. Расходный коэффициент по отрасли в таких аппаратах составляет 295 кг аммиака на тонну HNOj,. Вместе с тем, как отмечалось ранее, обследование базового реактора выявило значительные неоднородности концентрации в различных зонах его поперечного сечения. Таким образом, предлагаемая конструкция реактора позволяет осуществлять процесс окисления аммиака в гидроди--на мической обстановке с пространственной и временной однородностью потока. Формула изобретения Реактор для окисления аммиака, содержащий корпус, установленный соосно в корпусе конический распределительный диффузор, образующий с корпусом кольцевой канал с боковым штуцером для подачи исходной газовой смеси на катализатор, расположенный под распределительным диффузором, отличающийся тем, что, с целью повышения производительности ререактора за счет улучшения распределения исходных газов и снижения энергетических затрат на проталкивание газов через реактор, распределительный диффузор выполнен в виде кольцевой камеры с внутренней перфорированной стенкой, а кольцевой канал между диффузором и корпусом выполнен в виде трубы Вентури, узкое сечение которой сообщается с кольцевой камерой у большого основания конического диффузора . Источники информации, принятые во внимание при экспертизе 1.Аппараты для каталитического окисления аммиака. Обзор. Выпуск 9 (99), НИИТЕХИМ. 2.Атрощенко В.И., Каргин С.И. Технология азотной кислоты. М., Химия 1970, с. 212.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каталитический реактор | 1982 |

|

SU1134231A1 |

| Контактный аппарат для окисления аммиака | 1981 |

|

SU1033173A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ АММИАКА | 2019 |

|

RU2717801C1 |

| Аппарат для окисления аммиака | 1978 |

|

SU841671A1 |

| Контактный аппарат для окисления аммиака | 1986 |

|

SU1389835A1 |

| Реактор окисления аммиака | 1978 |

|

SU714703A1 |

| Аппарат для окисления аммиака | 1979 |

|

SU827145A1 |

| Конвертор | 1980 |

|

SU1068156A1 |

| Реактор окисления аммиака | 1977 |

|

SU841670A1 |

| Контактный аппарат для окисления аммиака | 1972 |

|

SU575806A1 |

Авторы

Даты

1982-07-30—Публикация

1980-04-28—Подача