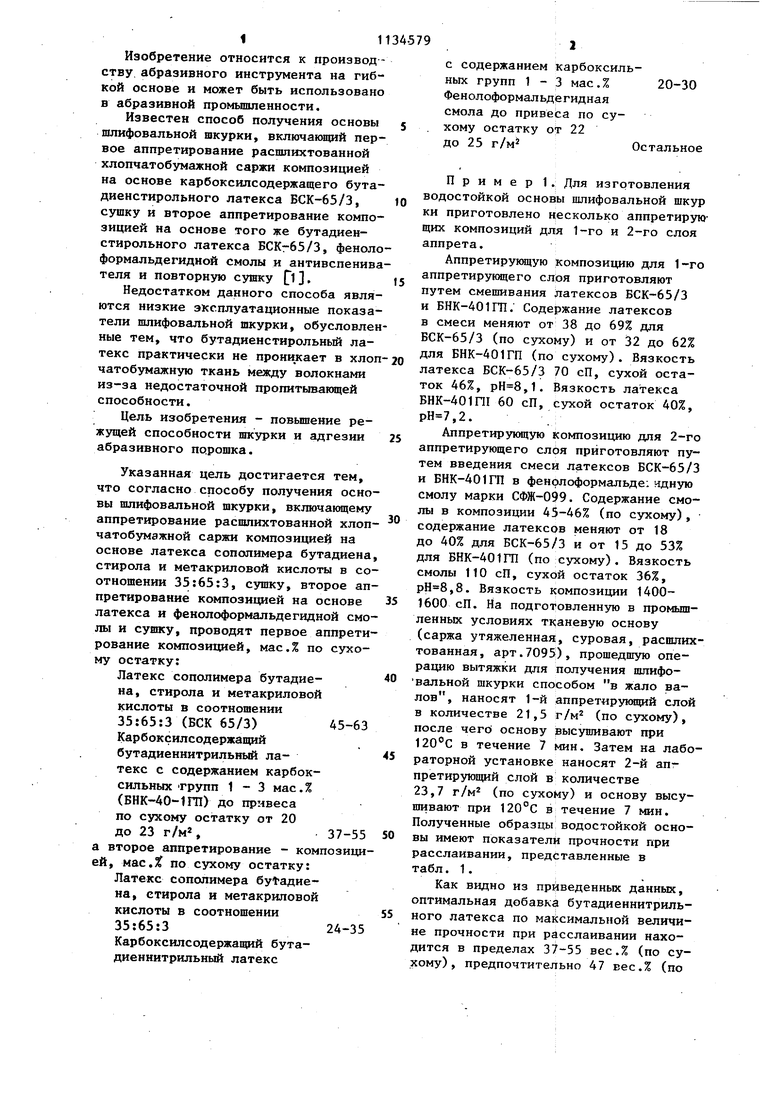

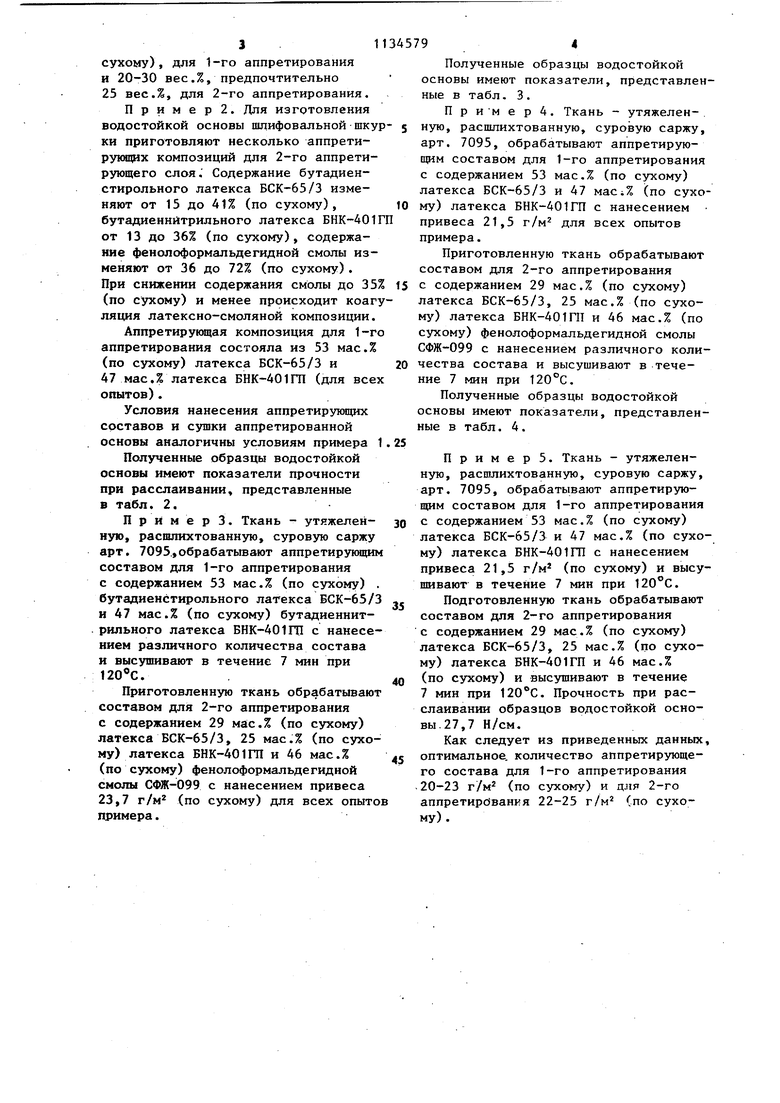

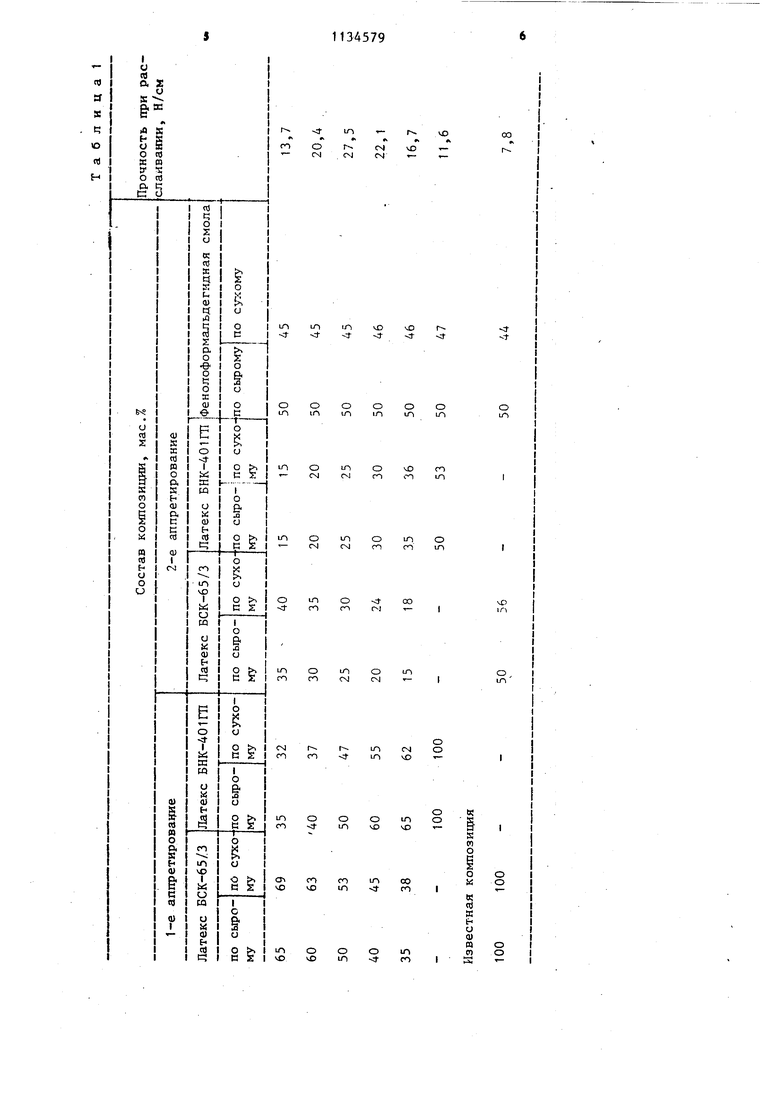

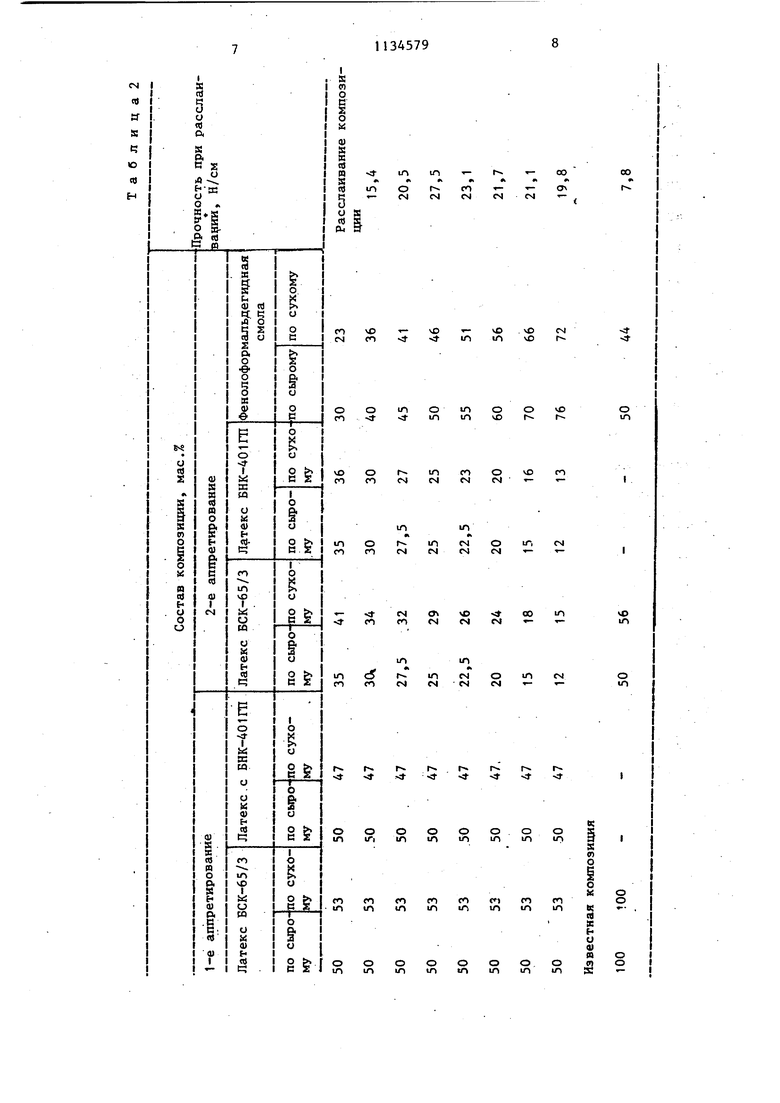

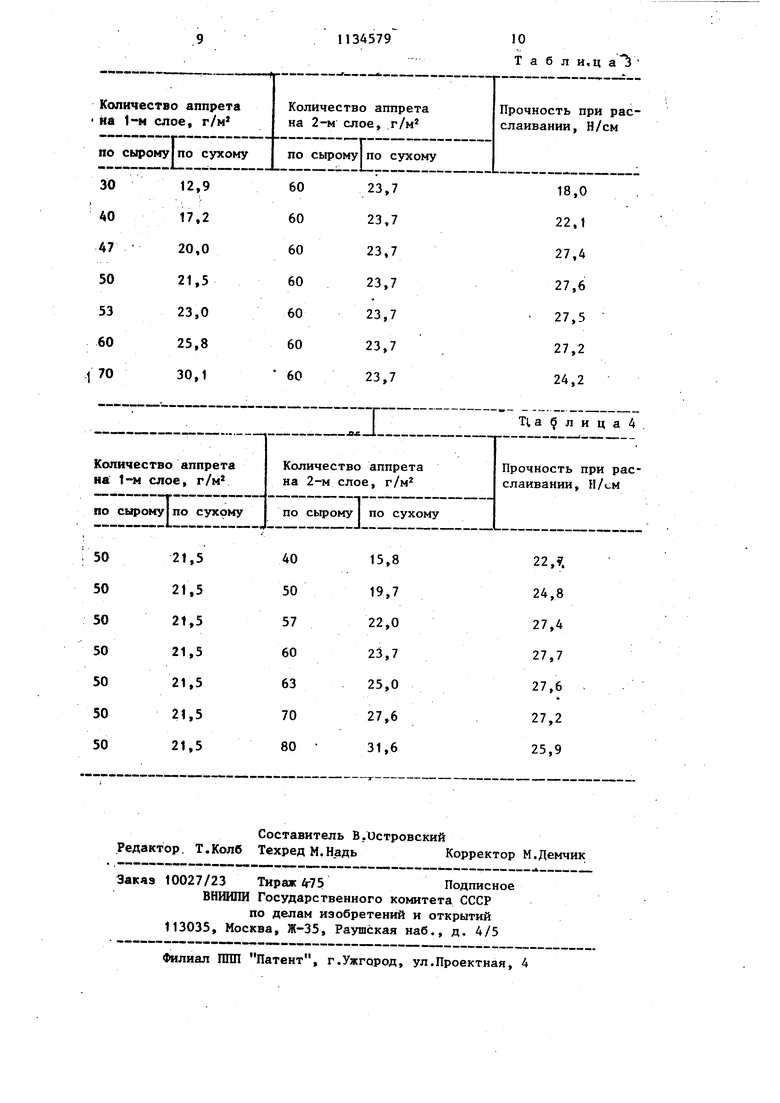

I1 Изобретение относится к производству абразивного инструмента на гибкой основе и может быть использовано в абразивной промышленности. Известен способ получения основы шлифовальной шкурки, включающий первое аппретирование расшлихтованной хлопчатобумажной саржи композицией на основе карбоксилсодержащего бутадиенстирольного латекса БСК-65/3, сушку и второе аппретирование композицией на основе того же бутадиенстирольного латекса БСКг65/3, феноло формальдегидной смолы и антивспенива теля и повторную сушку . Недостатком данного способа являются низкие эксплуатационные показатели шлифовальной шкурки, обусловлен ные тем, что бутадиенстирольный латекс практически не проникает в хлоп чатобумажную ткань между волокнами из-за недостаточной пропитывакнцей способности. Цель изобретения - повьш1ение режущей способности шкурки и адгезии абразивного порошка. Указанная цель достигается тем, что согласно способу получения основы шлифовальной шкурки, включакщему аппретирование расшлихтованной хлопчатобумажной саржи композицией на основе латекса сополимера бутадиена стирола и метакриловой кислоты в со отношении 35:65:3, сушку, второе ап претирование композицией на основе латекса и фенолоформальдегидной смо лы и сушку, проводят первое аппрети рование композицией, мас.% по сухому остатку: Латекс сополимера бутадиена , стирола и метакриловой кислоты в соотношении 35:65:3 (век 65/3) 45-63 Карбоксилсодержащий бутадиеннитрильный латекс с содержанием карбоксильных трупп 1 - 3 мас.% (БНК-40-1ГП) до привеса по сухому остатку от 20 до 23 г/м,37-55 а второе аппретирование - композици ей, мас. по сухому остатку: Латекс сополимера бytaдиeна, стирола и метакриловой кислоты в соотношении 35:65:324-35 Карбоксилсодержащий бутадиеннитрильный латекс с содержанием карбоксильных групп 1-3 мае.% Фенолоформальдегидная смола до привеЬа по сухому остатку от 22 до 25 г/м Остальное Пример 1. Для изготовления водостойкой основы шлифовальной шкур ки приготовлено несколько аппретирующих композиций для 1-го и 2-го слоя аппрета. Аппретирукицую композицию для 1-го аппретирующего слоя приготовляют путем смешивания Латексов БСК-65/3 и БНК-401П1. Содержание латексов в смеси меняют от 38 до 69% для БСК-65/3 (по сухому) и от 32 до 62% для БНК-401ГП (по сухому). Вязкость латекса БСК-65/3 70 сП, сухой остаток 46%, ,1. Вязкость латекса БНК-401П1 60 сП, сухой остаток 40%, ,2. Аппретирующую композицию для 2-го аппретирующего слоя приготовляют путем введения смеси латексов БСК-65/3 и БНК-401ГП в фенрлоформальде: эдную смолу марки СФЖ-099. Содержание смолы в композиции 45-46% (по сухому), содержание латексов меняют от 18 до 40% для БСК-65/3 и от 15 до 53% для БНК-401П1 (по сухому). Вязкость смолы 110 сП, сухой остаток 36%, ,8. Вязкость композиции 14001600 сП. На подготовленную в промышленных условиях тканевую основу (саржа утяжеленная, суровая, расшлихтованная, арт.7095), прошедшую операцию вытяжки для получения шлифовальной шкурки способом в жало валов, наносят 1-й аппретирующий слой в количестве 21,5 г/м (по сухому), после чего основу высушивают при 120°С в течение 7 мин. Затем на лабораторной установке наносят 2-й апг претирующий слой в количестве 23,7 г/м (по сухому) и основу высушивают при 120°С в течение 7 мин. Полученные образцы водостойкой основы имеют показатели прочности при расслаивании, представленные в табл. 1. Как видно из приведенных данных, оптимальная добавка бутадиеннитрильного латекса по максимальной величине прочности при расслаивании находится в пределах 37-55 вес.% (по сухому), предпочтительно 47 вес.% (по сухому), для 1-го аппретирования и 20-30 вес.%, предпочтительно 25 вес.%, для 2-го аппретирования. П р и м е р 2. Для изготовления водостойкой основы шлифовальной шку ки приготовляют несколько аппретирующих композиций для 2-го аппретирующего слоя. Содержание бутадиенстирольного латекса БСК-65/3 изменяют от 15 до 41% (по сухому), бутадиеннйтрильного латекса БНК-401 от 13 до 36% (по сухому), содержание фенолоформапьдегидной смолы изменяют от 36 до 72% (по сухому). При снижении содержания смолы до 35 (по сухому) и менее происходит коаг ляция латексно-смоляной композиции. Аппретирукицая композиция для 1-г аппретирования состояла из 53 мас.% (по сухому) латекса БСК-65/3 и 47 мас.% латекса БНК-401ПТ (для все опытов). Условия нанесения аппретирующих составов и сушки аппретированной основы аналогичны условиям примера Полученные образцы водостойкой основы имеют показатели прочности при расслаивании, представленные в табл. 2. П р и м е р 3. Ткань - утяжеленную, расшлихтованнзпо, суровую саржу арт. 7095., обрабатывают аппретирующи составом для 1-го аппретирования с содержанием 53 мас.% (по сухому) бутадиенстирольного латекса БСК-65/ и 47 мас.% (по сухому) бутадиеннйтрильного латекса БНК-401ГТ1 с нанесе нием различного количества состава и высушивают в течение 7 мин при 120«С. Приготовленную ткань обрабатывают составом для 2-го аппретирования с содержанием 29 ма:с.% (по сухому) латекса БСК-65/3, 25 мас.% (по сухому) латекса БНК-401ГП и 46 мас.% (по сухому) фенолоформальдегидной смолы СФЖ-099 с нанесением привеса 23,7 г/м (по сухому) для всех опыто примера. Полученные образцы водостойкой основы имеют показатели, представленные в табл. 3. П р им е р 4. Ткань - утяжелен-, ную, расшлихтованную, суровую саржу, арт. 7095, обрабатывают аппретирующим составом для 1-го аппретирования с содержанием 53 мас.% (по сухому) латекса БСК-65/3 и 47 мас;% (по сухому) латекса БНК-401Г1Т с нанесением привеса 21,5 г/м для всех опытов примера. Приготовленную ткань обрабатывают составом для 2-го аппретирования с содержанием 29 мас.% (по сухому) латекса БСК-65/3, 25 мас.% (по сухому) латекса БНК-401Г1Т и 46 мас.% (по сухому) фенолоформальдегидной смолы СФЖ-099 с нанесением различного количества состава и высушивают в течение 7 мин при 120°С. Полученные образцы водостойкой основы имеют показатели, представленные в табл. 4 . П р и м е р 5. Ткань - утяжеленную, расшлихтованную, суровую саржу, арт. 7095, обрабатывают аппретирующим составом для 1-го аппретирования с содержанием 53 мас.% (по сухому) латекса БСК-65/3 и 47 мас.% (по сухому) латекса БНК-401ГП с нанесением привеса 21,5 г/м (по сухому) и высушивают в течение 7 мин при 120 С. Подготовленную ткань обрабатывают составом для 2-го аппретирования с содержанием 29 мас.% (по сухому) латекса БСК-65/3, 25 мас.% (по сухому) латекса БНК-401ГП и 46 мас.% (по сухому) и высушивают в течение 7 мин при . Прочность при расслаивании образцов водостойкой основы. 27, 7 Н/см. Как следует из приведенных данных, оптимальное, количество аппретирующего состава для 1-го аппретирования 20-23 г/м (по сухому) и для 2-го аппретированкя 22-25 г/м (по сухому) .

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения основы шлифовальной шкурки | 1986 |

|

SU1386438A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| Переплетный материал и способ его получения | 1982 |

|

SU1067113A1 |

| ТЕПЛОСТОЙКАЯ ШЛИФОВАЛЬНАЯ ШКУРКА | 1970 |

|

SU265752A1 |

| Полимерная композиция | 1983 |

|

SU1171479A1 |

| Композиция для аппретирования тканевой основы шлифовальной шкурки | 1980 |

|

SU1049590A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ПОРОШКООБРАЗНЫХ КАУЧУКОВ | 2001 |

|

RU2201422C2 |

| Способ изготовления основы шлифовальной шкурки | 1977 |

|

SU686864A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ ПРИДАНИЯ ОБЪЕМНЫХ ЭФФЕКТОВ ТРИКОТАЖНЫМ ИЗДЕЛИЯМ | 1999 |

|

RU2178032C2 |

СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ШЛИФОВАЛЬНОЙ ШКУРКИ, включающий первое аппретирование расшлихтованной хлопчатобумажной саржи композицией на основе латекса сополимера бутадиена, стирола и метакриловой кислоты в соотношении 35:65:3, сушку, второе аппретирование композицией на основе латекса и фенолоформальдегидной смолы и сушку, о т л ичающийся тем, что, с целью повышения режущей способности шкурки и адгезии абразивного порошка, проводят первое аппретирование композицией, мас.% по сухому остатку: Латекс сополимера бутадиена, стирола и метакриловой кислоты в соотношении 35:65:3 45-63 Карбоксилсодержащий бутадиеннитрильный латекс с содержанием карбоксильных групп 1-3 мас.% 37-55 до привеса по сухому остатку от 20 до 23 г/м, а второе аппретирова-ние - композицией, мае.% по сухому S остатку: Латекс сополимера бутадиена, стирола и метакриловой кислоты в соотношении 35:65:3 24-35 Карбоксилсодержащий бутадиеннитрильный латекс с содержанием карбоксильных групп 1 - 3 мас.% 20-30 DO Фенолоформальдегидная . СП смола до привеса по сухому остатку 22 - 25 г/м Остальное ко

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический процесс № 1900102, 01201, 00036 | |||

| Подготовка водостойкой тканевой основы | |||

| Запорожский абразивный комбинат, 1982 (прототип). | |||

Авторы

Даты

1985-01-15—Публикация

1983-02-09—Подача