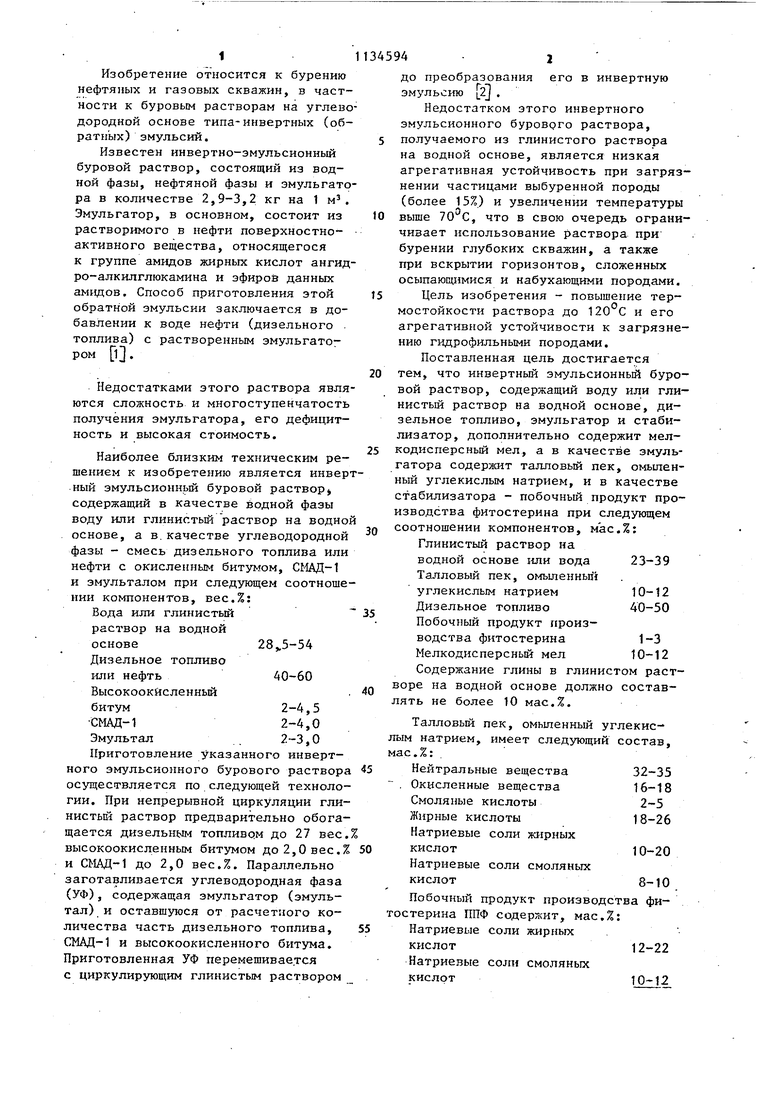

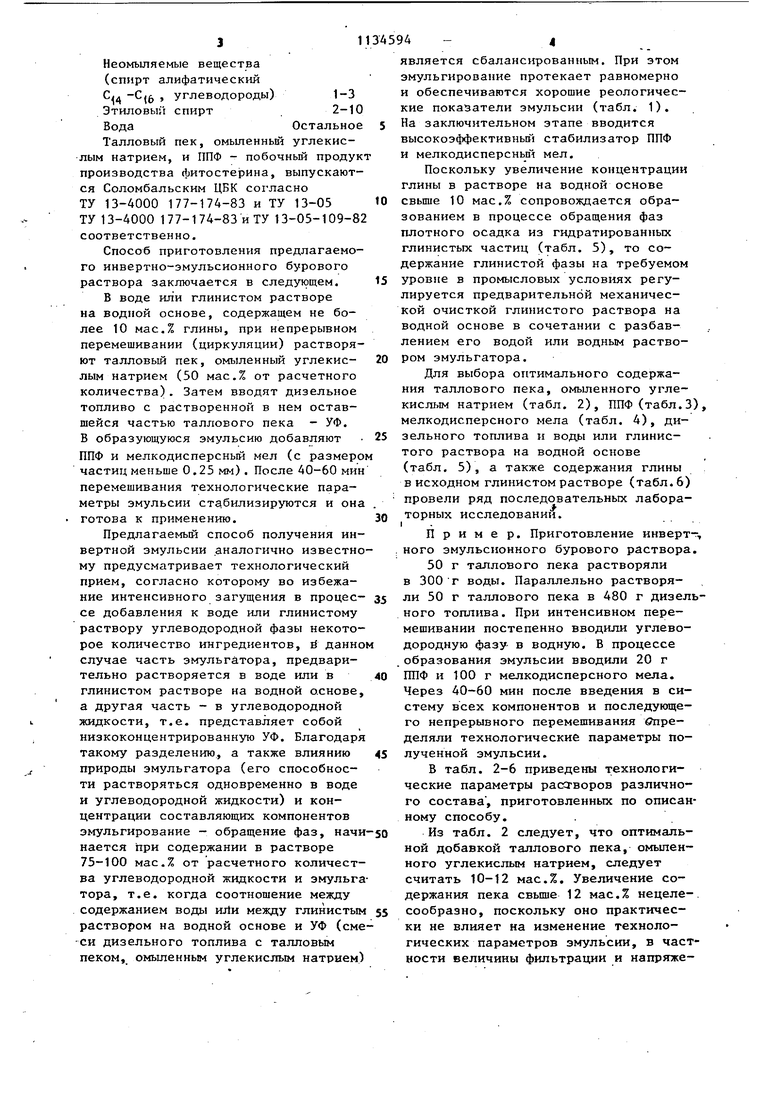

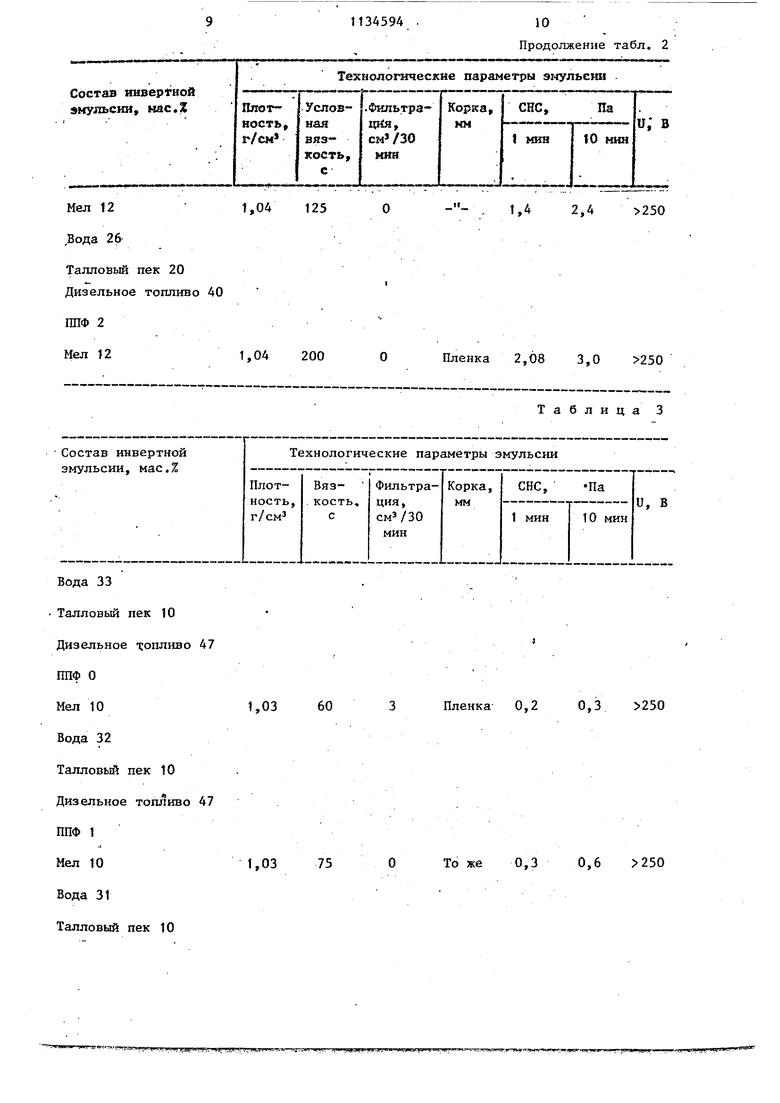

Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам на углево дородной основе типа-инвертных (обратных) эмульсий. Известен инвертно-эмульсионный буровой раствор, состоящий из водной фазы, нефтяной фазы и эмульгато ра в количестве 2,9-3,2 кг на 1 м . Эмульгатор, в основном, состоит из растворимого в нефти поверхностноактивного вещества, относящегося к группе амидов жирных кислот ангид ро-алкилглюкамина и эфиров данных амвдов. Способ приготовления этой обратной эмульсии заключается в добавлении к воде нефти (дизельного . топлива) с растворенным эмульгатором р. Недостатками этого раствора явля ются сложность и многоступенчатость получения эмульгатора, его дефицитность и высокая стоимость. Наиболее близким техническим решением к изобретению является инвер ный эмульсионный буровой раствор содержащий в качестве водной фазы воду или глинистьй раствор на водно основе, а в.качестве углеводородной фазы - смесь дизельного топлива или нефти с окисленным битумом, СМАД-1 и эмульталом при следующем соотноше нии компонентов, вес.%: Вода или глинистый раствор на водной основе Дизельное топливо 40-60 или нефть Высокоокйсленный битум СМАД-1 Эмультал Приготовление указанного инверт- ного эмульсионного бурового раствора осуществляется по следующей технологии. При непрерывной циркуляции глинистьЕ раствор предварительно обогащается дизельным топливом до 27 вес высокоокисленным битумом до 2,0 вес.% и СМАД-1 до 2,0 вес.%. Параллельно заготавливается углеводородная фаза (УФ), содержащая эмульгатор (эмультал) и оставшуюся от расчетного количества часть дизельного топлива, СМАД-1 и высокоокисленного битума. Приготовленная УФ перемешиваемся с циркулирующим глинистым раствором до преобразования его в инвертную эмульс т 2J . Недостатком этого инвертного эмульсионного буроврго раствора, получаемого из глинистого раствора на водной основе, является низкая агрегативная устойчивость при загрязнении частицами выбуренной породы (более 15%) и увеличении температуры выше 70 С, что в свою очередь ограничивает использование раствора при бурении глубоких скважин, а также при вскрытии горизонтов, сложенных осыпающимися и набухающими породами. Цель изобретения - повышение термостойкости раствора до 120 С и его агрегатив 1ой устойчивости к загрязнению гидрофильными породами. Поставленная цель достигается тем, что инвертный эмульсионный буровой раствор, содержащий воду или глинистый раствор на водной основе, дизельное топливо, эмульгатор и стабилизатор, дополнительно содержит мелкодисперсный мел, а в качестве эмульгатора содержит талловый пек, омыленный углекислым натрием, и в качестве стабилизатора - побочный продукт производства фитостерина при следующем соотношении компонентов, мас.%: Глинистый раствор на водной основе или вода 23-39 Талловый пек, омыленньп углекислым натрием 10-12 Дизельное топливо 40-50 Побочный продукт производства фитостерина 1-3 Мелкодисперсный мел 10-12 Содержание глины в глинистом расторе на водной основе должно составять не более 10 мас.%. Талловый пек, омыленный углекисым натрием, имеет следующий состав, ас.%: Нейтральные вещества 32-35 . Окисленные вещества 16-18 Смоляные кислоты2-5 Жирные кислоты1 8-26 Натругевые соли жирных кислот10-20 Натриевые соли смоляных кислот8-10 Побочный продукт производства фи- остерина ШТФ содержит, мас.%: Натриевые соли жирных кислот12-22 Натриевые соли смоляных кислот10-12 Неомыляемые вещества (спирт алифатический И Ь углеводороды) 1-3 Этиловьп спирт2-10 ВодаОстальное Талловый пек, омыленный углекислым натрием, и ППФ - побочньм продук производства фитостерина, выпускаются Соломбальским ЦБК согласно ТУ 13-4000 177-174-83 и ТУ 13-05 ТУ 13-4000 177-174-83 и ТУ 13-05-109-8 соответственно. Способ приготовления предлагаемого инвертно-эмульсионного бурового раствора заключается в следующем. В воде или глинистом растворе на водной основе, содержащем не более 10 мас.% глины, при непрерывном перемешивании (циркуляции) растворяют талловый пек, омыленный углекислым натрием (50 мас.% от расчетного количества). Затем вводят дизельное топливо с растворенной в нем оставшейся частью таллового пека - УФ. В образующуюся эмульсию добавляют ППФ и мелкодисперсный мел (с размеро частиц меньше 0.25 мм) . После 40-60 мин перемешивания технологические параметры эмульсии стабилизируются и она готова к применению. Предлагаемый способ получения инвертной эмульсии аналогично известно му предусматривает технологический прием, согласно которому во избежание интенсивного загущения в процес- се добавления к воде или глинистому раствору углеводородной фазы некоторое количество ингредиентов, и данно случае часть эмульгатора, предварительно растворяется в воде или в глинистом растворе на водной основе а другая часть - в углеводородной жидкости, т.е. представляет собой низкоконцентрированную УФ. Благодаря такому разделению, а также влиянию природы эмульгатора (его способности растворяться одновременно в воде и углеводородной жидкости) и концентрации составляющих компонентов эмульгирование - обращение фаз, начи нается при содержании в растворе 75-100 мас.% от расчетного количества углеводородной жидкости и эмульга тора, т.е. когда соотношение между содержанием воды иЛи между глинистым раствором на водной основе и УФ (сме си дизельного топлива с талловым пеком, омьшенным углекислым натрием) 1 4 -4 является сбалансированным. При этом эмульгирование протекает равномерно и обеспечиваются хорошие реологические показатели эмульсии (табл. 1). На заключительном этапе вводится высокоэффективный стабилизатор ППФ и мелкодисперсньй мел. Поскольку увеличение концентрации глины в растворе на водной основе свьш1е 10 мас.% сопровождается образованием в процессе обращения фаз плотного осадка из гидратированных глинистых частиц (табл. 5), то содержание глинистой фазы на требуемом уровне в промысловых условиях регулируется предварительной механической очисткой глинистого раствора на водной основе в сочетании с разбавлением его водой или водным раствором эмульгатора. Для выбора оптимального содержания таллового пека, омьшенного углекислым натрием (табл. 2), ППФ (табл.3), мелкодисперсного мела (табл. 4), дизельного топлива и воды или глинистого раствора на водной основе (табл. 5), а также содержания глины в исходном глинистом растворе (табл. 6) провели ряд последовательных лабораторных исследовании. I . Пример. Приготовление инверт-г, ного эмульсионного бурового раствора, 50 г таллового пека растворяли в 300 т воды. Параллельно растворяли 50 г таллового пека в 480 г дизельного топлива. При интенсивном перемешивании постепенно вводили углеводородную фазу в водную. В процессе образования эмульсии вводили 20 г ППФ и 100 г мелкодисперсного мела. Через 40-60 мин после введения в систему всех компонентов и последующего непрерывного перемешивания ipe- деляли технологические параметры полученной эмульсии. В табл. 2-6 приведены технологические параметры расз-воров различного состава , приготовленных по описанному способу. Из табл. 2 следует, что оптимальной добавкой таллового пека, омыленного углекислым натрием, следует считать 10-12 мас.%. Увеличение содержания пека свыше 12 мас.% нецеле-. сообразно, поскольку оно практически не влияет на изменение технологических параметров эмульсии, в частности величины фильтрации и напряжения пробоя. При концентрации пека менее 10 мас,% увеличивается фильтрация и снижаются структурно-механические показатели эмульсий (СНС и условная вязкость).

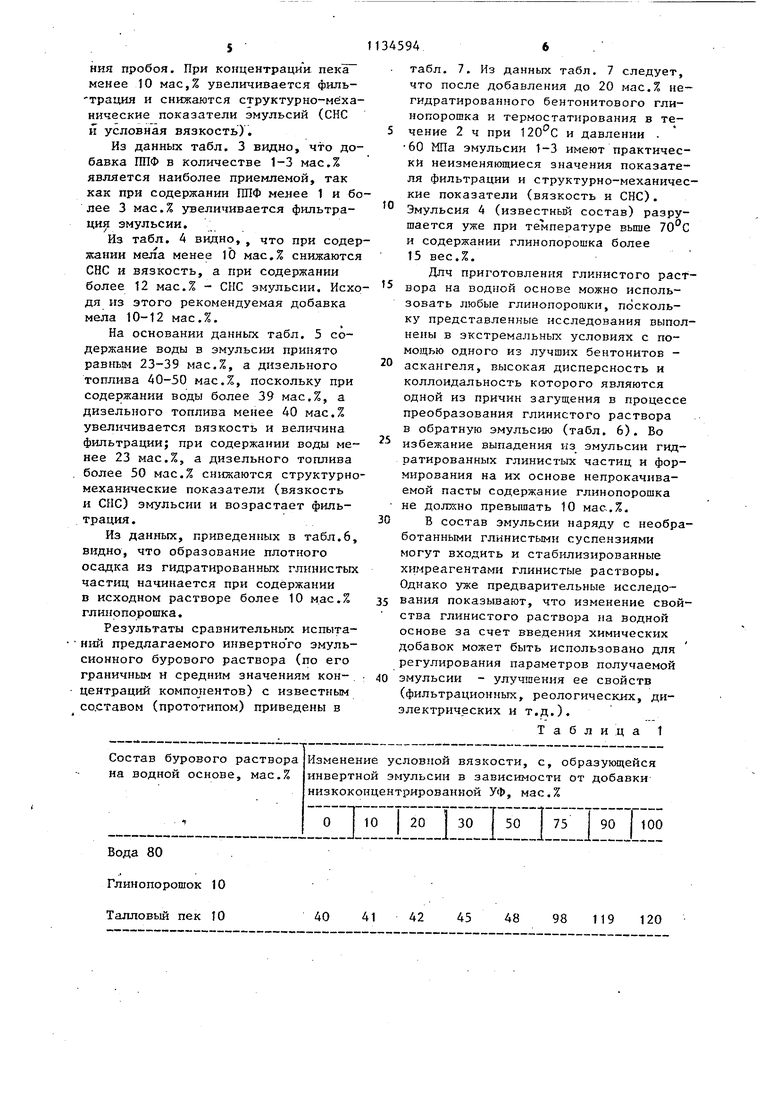

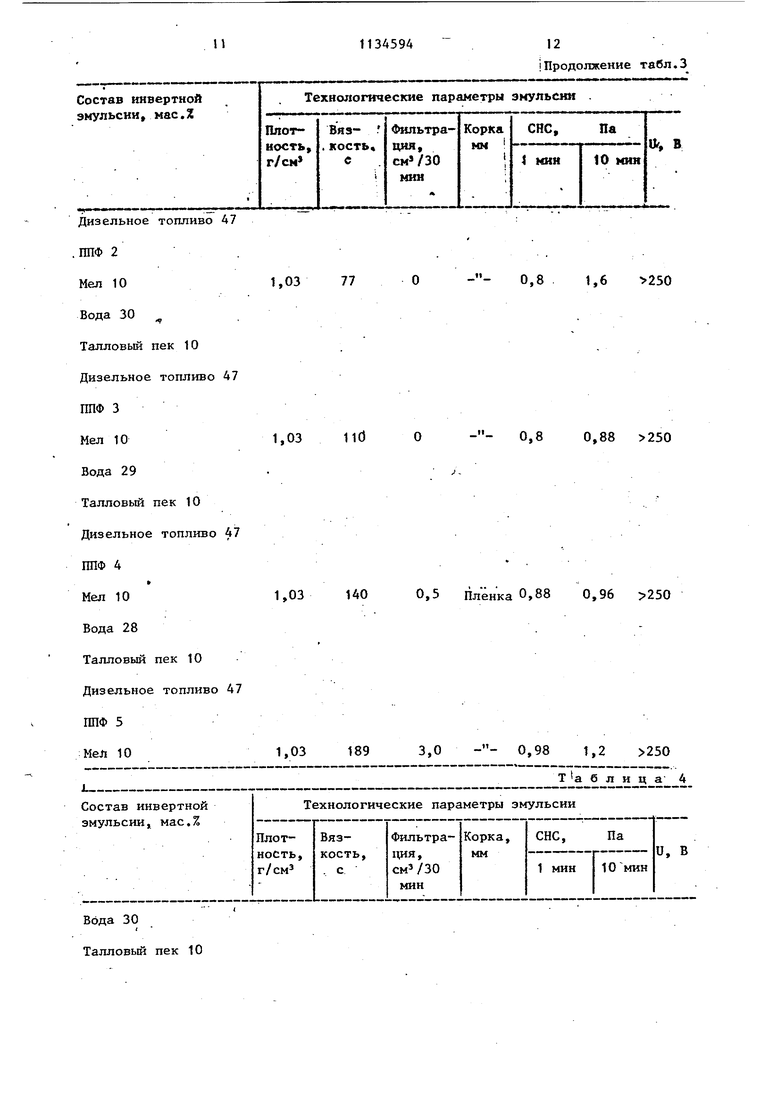

Из данных табл. 3 видно, что добавка ППФ в количестве 1-3 мас.% является наиболее приемлемой, так как при содержании ППФ менее 1 и более 3 мас.% увеличивается фильтрация эмульсии.

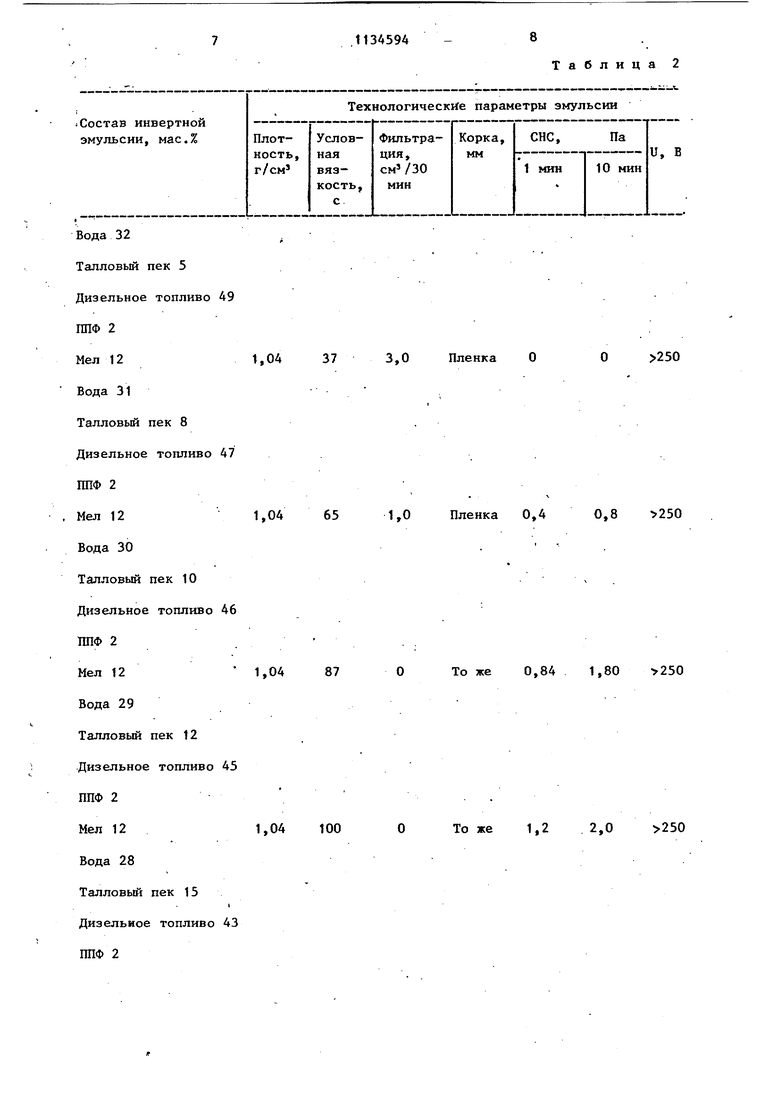

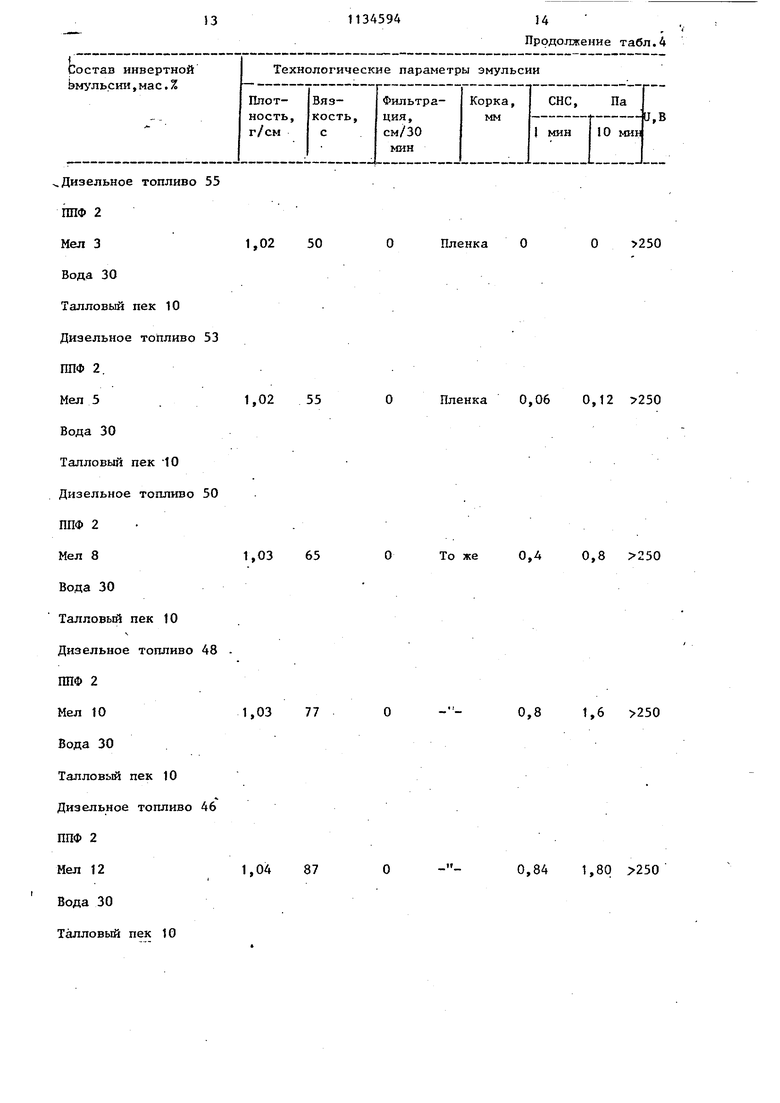

Из табл. А видно, , что при содержании мела менее 10 мас.% снижаются СНС и вязкость, а при содержании более 12 мас.% - СНС эмульсии. Исходя из этого рекомендуемая добавка мела 10-12 мас.%.

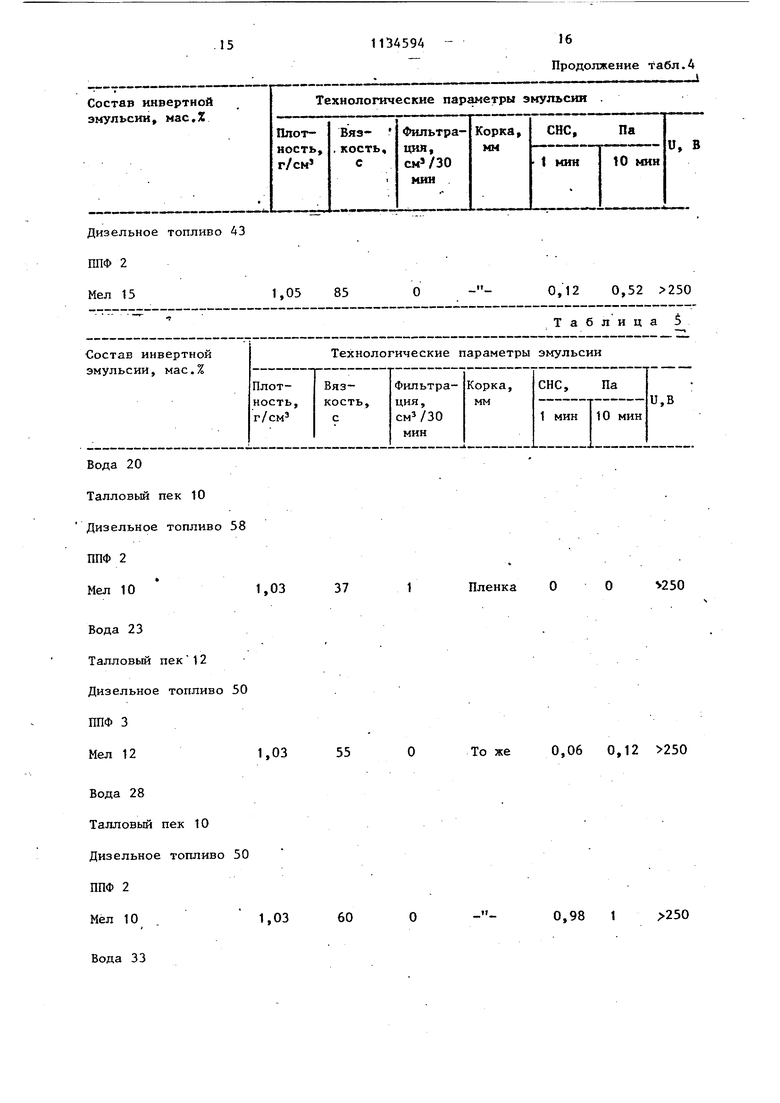

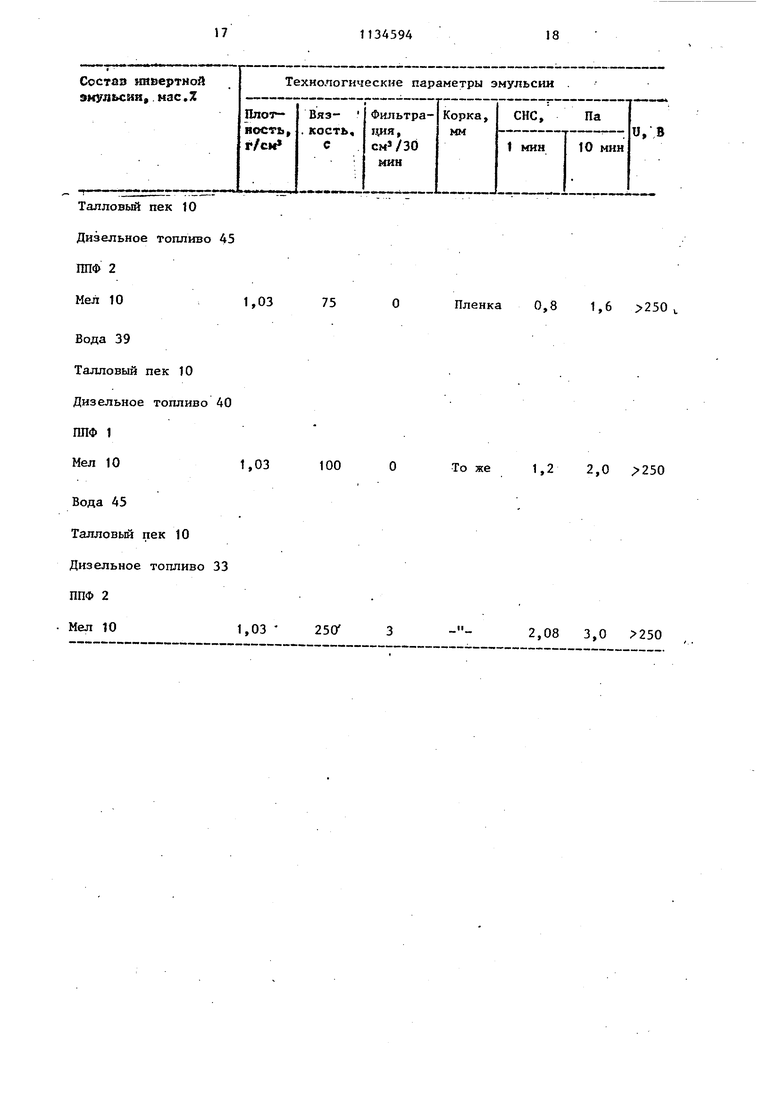

На основании данных табл. 5 содержание воды в эмульсии принято равнь м 23-39 мас.%, а дизельного топлива 40-50 мас.%, поскольку при содержании воды более 39 мас.%, а дизельного топлива менее 40 мас.% увеличивается вязкость и величина фильтрации; при содержании воды менее 23 мас.%, а дизельного топлива более 50 мас.% снижаются структурномеханические показатели (вязкость и СНС) эмульсии и возрастает фильтрация.

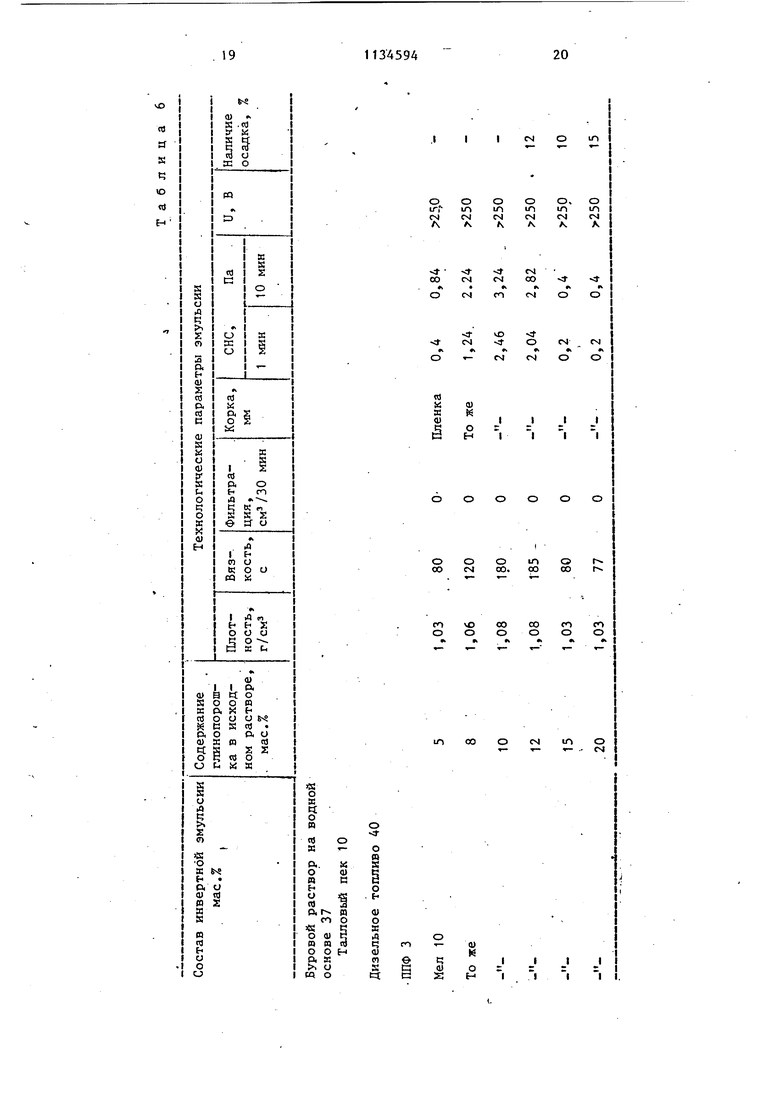

Из данньк, приведенных в табл.6, видно, что образование плотного осадка из гидратированных глинистых частиц начинается при содержании в исходном растворе более 10 мас.% глинрпорошка.

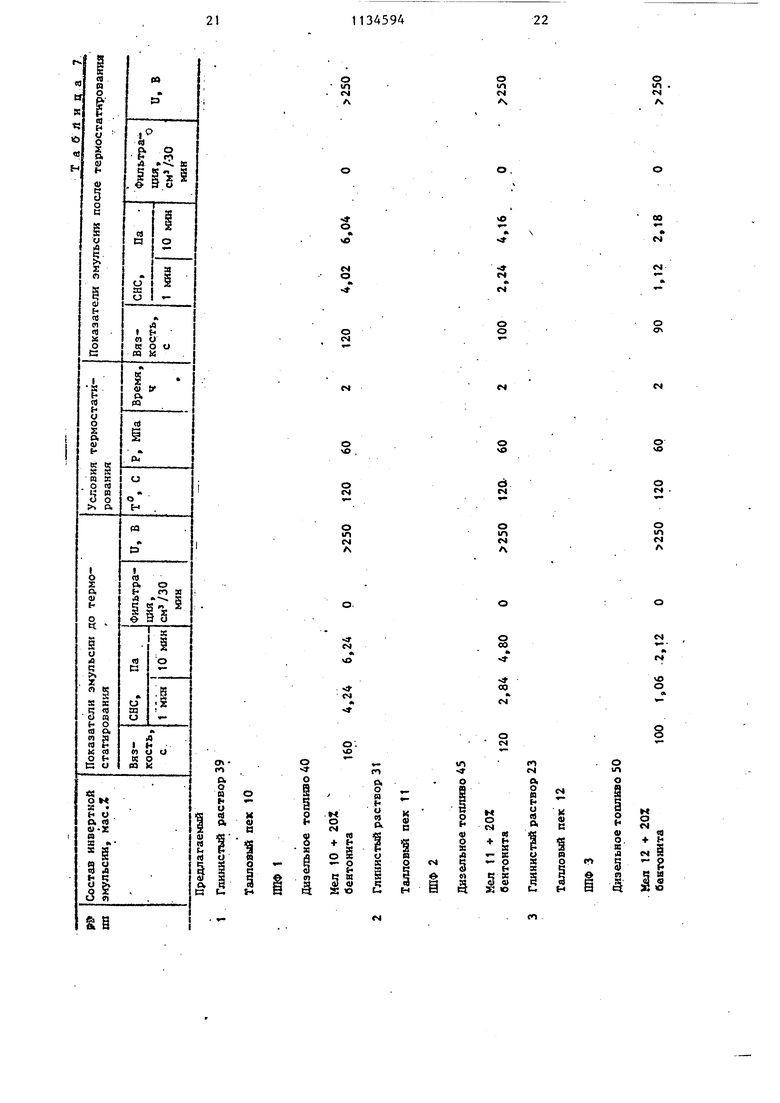

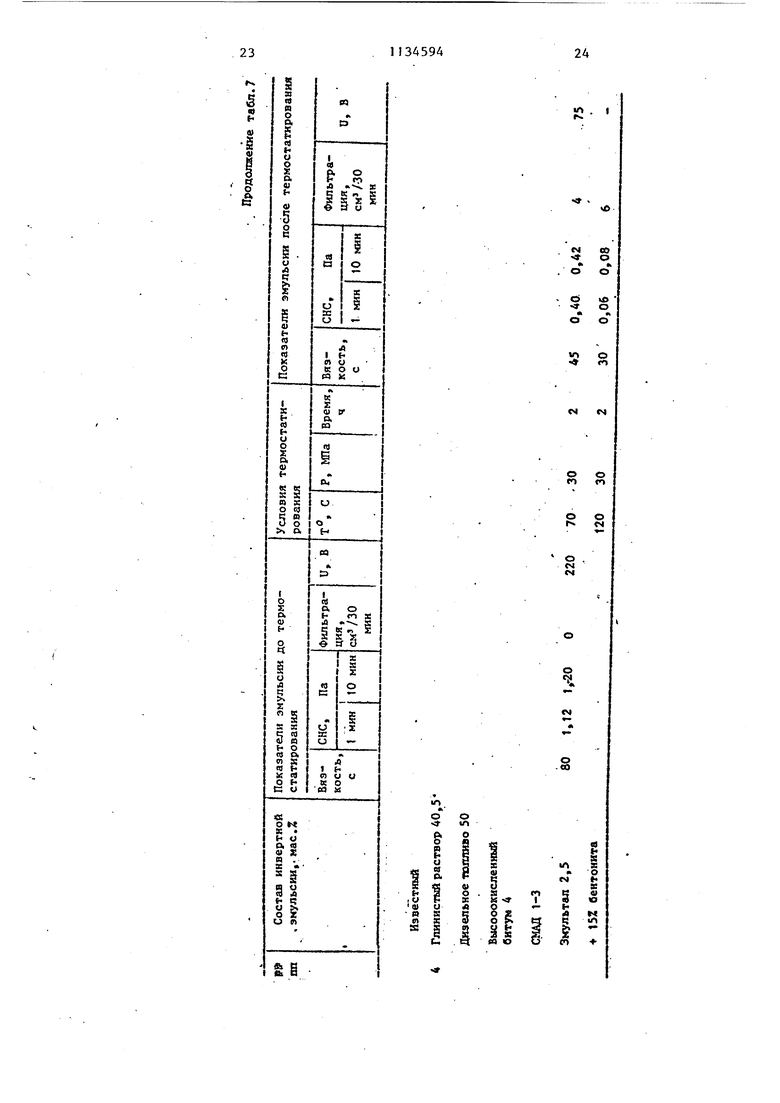

Результаты сравнительных испытаНИИ предлагаемого инвертного эмульсионного бурового раствора (по его граничным и средним значениям кон-. ; центраций компонентов) с известным со.ставом (прототипом) приведены в

табл. 7. Из данных табл. 7 следует, что после добавления до 20 мас.% не- гидратированного бентонитового глинопорошка и термостатирования в течение 2 ч при 120с и давлении . 60 МПа эмульсии 1-3 имеют практически неизменяющиеся значения показателя фильтрации и структурно-механические показатели (вязкость и СНС). Эмульсия 4 (известньй состав) разрушается уже при температуре выше 70 С и содержании глинопорошка более 15 вес.%.

Длч приготовления глинистого раствора на водной основе можно использовать любые глинопорошки, поскольку представленные исследования выполнены в экстремальных условиях с помощью одного из лучших бентонитов аскангеля, высокая дисперсность и коллоидальность которого являются одной из причин загущения в процессе преобразования глинистого раствора в обратную эмульсию (табл. 6). Во

избежание выпадения из эмульсии гидратированных глинистых частиц и формирования на их основе непрокачиваемой пасты содержание глинопорошка не ДОЛ7ХНО превышать 10 мас,.%.

0 В состав эмульсии наряду с необработанными глинистыми суспензиями могут входить и стабилизированные химреагентами глинистые растворы. Однако уже предварительные исследования показывают, что изменение свойства глинистого раствора на водной основе за счет введения химических добавок может быть использовано для регулирования параметров получаемой эмульсии - улучшения ее свойств (фильтрационные, реологических, диэлектрических и т.д.).

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОФОБНЫЙ ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2238297C1 |

| Комбинированный реагент-стабилизатор на основе таллового пека для обработки буровых растворов и способ его получения | 2015 |

|

RU2630460C2 |

| Инвертный эмульсионный буровой раствор | 1982 |

|

SU1058993A1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ, ИСПОЛЬЗУЕМЫХ, ПРЕИМУЩЕСТВЕННО, В НЕФТЕДОБЫЧЕ | 2004 |

|

RU2269375C1 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2002 |

|

RU2211239C1 |

| ИНВЕРТНЫЙ ЭМУЛЬСИОННЫЙ РАСТВОР НА ОСНОВЕ МИНЕРАЛЬНОГО МАСЛА ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2013 |

|

RU2535723C1 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР | 2020 |

|

RU2757767C2 |

| Инвертный эмульсионный буровой раствор | 1980 |

|

SU907056A1 |

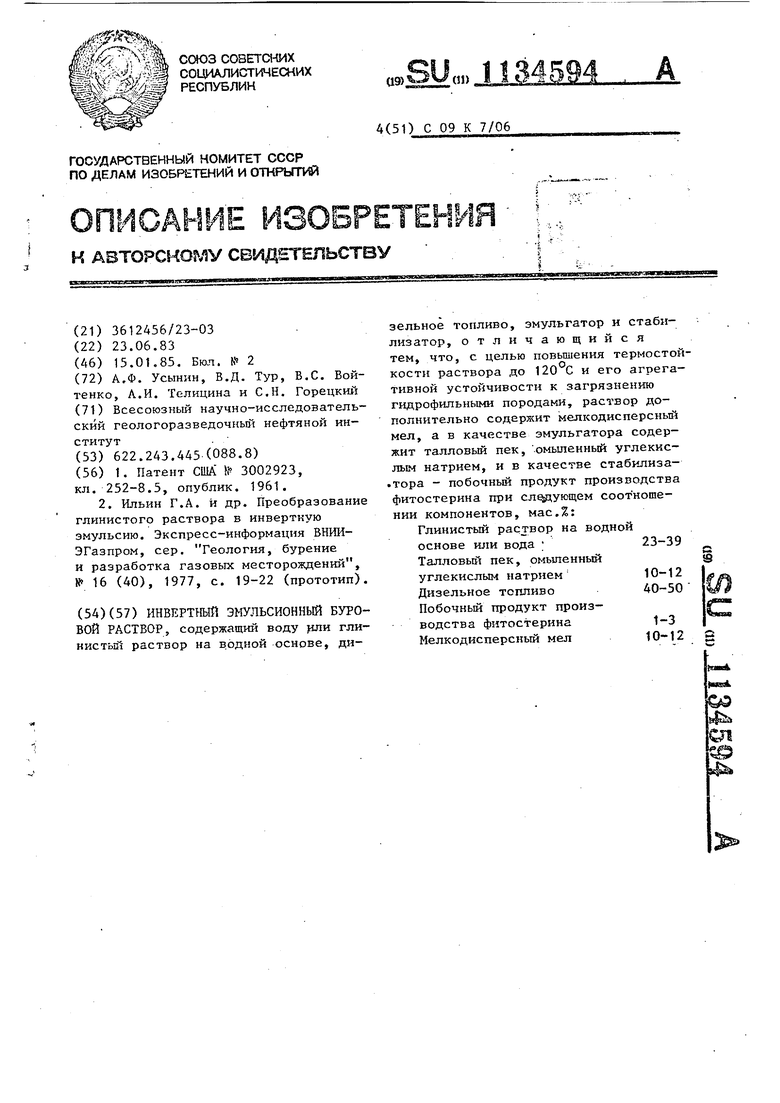

ИНВЕРТНЫЙ ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР, содержащий воду Щ1И глинистый раствор на в.одной основе, дизельное топливо, эмульгатор и стабилизатор, отличающийся тем, что, с целью повышения термостойкости раствора до 120 С и его агрегативной устойчивости к загрязнению гидрофильными породами, раствор дополнительно содержит мелкодисперсньй мел, а в качестве эмульгатора содержит талловый пек, омыленный углекислым натрием, и в качестве стабилиза.тора - побочный продукт производства фитостерина при следующем соотношении компонентов, мас.%: Глинистый раствор на водной основе или вода ;23-39 Талловый пек, омыленный углекислым натрием 10-12 Дизельное топливо 40-50 Побочный продукт производства фитостерина 1-3 Мелкодисперсный мел

Вода 32

Талловый пек 5

Дизельное топливо

ППФ 2

Мел 12

Вода 31

Талловьй пек 8

Дизельное топливо

ППФ 2

Мел 12

Вода 30

Талловый пек 10

Дизельное топливо

ППФ 2

Мел 12

Вода 29

Талловый пек 12

Дизельное топливо

ППФ 2

Мел 12

Вода 28

Талловый пек 15

Дизельное топливо

ППФ 2

250

О

О

Пленка

Пленка 0,4

1,0

0,8

То же 0,84 1,80 250

1,2

250

2,0

То же

Мел 12

,Вода 26

Талловый пек 20 Дизельное топливо

ШФ 2

Мел 12

пек 10 т;ош1иво 47

60

1,03

пек 10 топЛиво 47

75

1,03 пек 10

10

Продолжение табл. 2

1,42,

Пленка 2,08 3,0 250

Таблица 3

Пленка 0,20,3 250

То же 0,30,6 250

n

изельное топливо 47 ППФ 2

1,03 77 Мел 10 Вода 30

Талловый пек 10 Дизельное топливо 47 ППФ 3

1,03 lid Мел 10 Вода 29

Талловый пек 10 Дизельное топливо 47

ППФ 4

1,03 140 Мел 10

Вода 28

Талловый пек 10 Дизельное топливо 47 ППФ 5

1,03 189 Мел 10 Технологические Состав инвертной

Вода 30

t

Талловый пек 10

1134594

12

iПродолжение табл.3

0,8 1,6 250

0,8 0,88 250

О

0,5 Плёнка 0,88 0,96 250

3,0 0,98 1,2 250

Т ia б л и ц а 4 параметры эмульсии

Дизельное топливо ППФ 2

Мел 3

Вода 30

Тапловый пек 10

Дизельное топливо ППФ 2.

Мел 5 . Вода 30

Талловый пек 10 Дизельное топливо ППФ 2

Мел 8

Вода 30 Талловый пек 10

Дизельное топливо ППФ 2

Мел 10

Вода 30

Талловый пек 10

Дизельное топливо

ППФ 2

Мел 12

Вода 30

Талловый пек 10

О 250

Пленка О

Пленка 0,06 0,12 250

То же 0,4 0,8 250

0,8 1,6 250

0,84 1,80 250

.15

Состав инвертной эмульсин мас,%

Дизельное топливо 43

ППФ 2

85

Мел 151,05

Вода 20

Талловый пек 10

Дизельное топливо

ППФ 2

Мел 10

Вода 23

Талловый пек12

Дизельное топливо

ППФ 3

Мел 12

Вода 28

Талловый пек 10

Дизельное топливо

ППФ 2

Мел 10 .

Вода 33

16

1134594

Продолжение табл.А

0,12 0,52 250

О N250

Пленка О

То же 0,06 0,12 250

О

250

0,98 1 45 1,03

75

40

1,03

100

33

1,03

250

Пленка 0,8 1,6 250

То же 1,2 2,0

2,08 3,0 250

о ю м л

st

о

vO

«Ч О

О ем

м

О о ,

О

см

о

1Л

см л

sr

см

см

о.

vO

« н

2 5

m S

И

о

1Л .

ГЧ

/ч

со

«

см

о

о о

ОЧ

сч

м

о

о «о

vO

ci см

о см

о ю м л

о ю см л

см

- м 1М

§

8

о см

о «л

о а . ь U If

о

S

« о.

в д

3 ::

«м

S « ((U

«

c( о

Й

C

vC

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ClM К 3002923, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Судно | 1925 |

|

SU1961A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ильин Г.А | |||

| и др | |||

| Преобразование глинистого раствора в инвертную эмульсию | |||

| Экспресс-информация ВНИИЭГазпром, сер | |||

| Геология, бурение и разработка газовых месторождений, V 16 | |||

Авторы

Даты

1985-01-15—Публикация

1983-06-23—Подача