Изобретение относится к бурению нефтяных и газовых скважин, в частности к эмульсионным буровым растворам на смешанной водно-углеводородной основе с гидрофобными свойствами.

Известен инвертный эмульсионный буровой раствор, состоящий из водной фазы, углеводородной среды, эмульгатора, стабилизатора, структурообразователя и дополнительного ПАВ - гидрофобизатора твердой фазы (авторское свидетельство СССР №1058993, С 09 К 7/06, 1983).

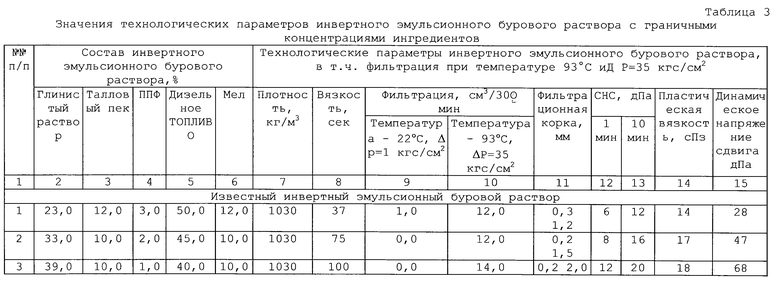

В указанном инвертном эмульсионном буровом растворе величина фильтрации при температуре +20°С и перепаде давления на поверхность фильтрации ΔР=1 кгс/см2 составляет не более 1 см3/30 мин. Однако с увеличением температуры до 93°С и перепада давления до 35 кгс/см2 фильтрация возрастает до 12-14 см3/30 мин. Кроме этого, эмульсионные растворы данного типа (состава) характеризуются низкими значениями показателей вязкости, реологических свойств и статического напряжения сдвига.

Известен инвертный эмульсионный буровой раствор (авторское свидетельство СССР №1134594, С 09 К 7/06, 1985), содержащий воду или глинистый раствор на водной основе, дизельное топливо, талловый пек, омыленный (ОТП) углекислым натрием (кальцинированной содой), побочный продукт производства фитостерина (ППФ) и мелкодисперсный мел при следующем соотношении ингредиентов, мас.%:

вода или глинистый раствор

на водной основе 23-39

дизельное топливо 40-50

талловый пек, омыленный

углекислым натрием 10-12

побочный продукт

производства фитостерина 1-3

мелкодисперсный мел 10-12

Приготовление инвертного эмульсионного бурового раствора осуществляется по следующей технологии. В воде или в глинистом растворе на водной основе при перемешивании растворяют часть таллового пека, смыленного углекислым натрием, в количестве до 50 мас.% от расчетного. Затем вводят дизельное топливо с растворенной в нем оставшейся частью омыленного таллового пека. В образующуюся эмульсию добавляют ППФ и мелкодисперсный мел, которые стабилизируют эмульсию.

Недостатками данного инвертного эмульсионного бурового раствора являются низкие значения условной вязкости - от 37 до 100 с и статического напряжения сдвига: СНС за 1 мин составляет 6-12 дПа, СНС за 10 мин составляет 12-20 дПа.

Из-за низких значений СНС и реологических параметров: пластической вязкости от 14 до 18 сПз, динамического напряжения сдвига от 28 до 68 дПа отсутствует полный вынос шлама выбуренных частиц горных пород из пологих участков ствола скважины в пределах значений зенитного угла 60-80 градусов.

Высокая фактическая фильтрация инвертного эмульсионного бурового раствора (12-14 см3/30 мин), измеренная в термобарических условиях: температуре 93°С и перепаде давления на поверхность фильтрации ΔР=35кгс/см2, негативно влияет на качество вскрытия продуктивных пластов. К моменту стабилизации процесса фильтрации через 30-36 часов ее значения достигают 60-70 см3. За это время в зоне влияния скважины - проникновения фильтрата или эмульсии блокируется часть порового пространства продуктивного пласта.

Недостатками инвертного эмульсионного бурового раствора являются также повышенный расход углеводородной жидкости (дизельного топлива или нефти), эмульгатора и стабилизатора эмульсии - омыленного таллового пека; высокая пожароопасность при нагреве углеводородной жидкости до температуры ~80°С для растворения твердого омыленного таллового пека.

Наиболее близкими являются гидрофобный эмульсионный буровой раствор, включающий глину от 0,7 до 5 кг на м3 бурового раствора, полимер от 0,7 до 5 кг на м3 бурового раствора, воду, дизельное топливо или нефть от 30 до 95 об.%, эмульгатор от 1 до 7 кг на м3 бурового раствора и стабилизатор, и способ приготовления указанного бурового раствора, включающий введение воды, глины, полимера, стабилизатора, эмульгатора в дизельное топливо или нефть путем равномерной подачи при интенсивном перемешивании до получения требуемых значений технологических параметров (см., например, патент США №5096883, С 09 К 7/06, 17.03.1992).

Изобретение направлено на решение задачи повышения качества вскрытия продуктивных пластов при уменьшении фильтрации в проницаемую часть пласта водно-нефтяной эмульсии или ее фильтрата, обеспечение полного выноса шлама на участках ствола скважины с зенитным углом более 60 градусов, уменьшение расхода углеводородной жидкости и эмульгатора (ПАВ) для приготовления гидрофобного эмульсионного бурового раствора.

Технический результат, достигаемый данным изобретением, - разработка гидрофобного эмульсионного бурового раствора на смешанной водно-углеводородной основе и способа его приготовления, а именно стабильной эмульсии переходного типа, характеризующейся минимальной фильтрацией в термобарических условиях и регулируемыми в широком диапазоне значениями реологических параметров, СНС и вязкости.

Гидрофобный эмульсионный буровой раствор, включающий глину, полимер, воду, дизельное топливо или нефть, эмульгатор и стабилизатор, глину, полимер, воду содержит в виде полимерглинистого раствора на водной основе, а в качестве эмульгатора и стабилизатора - 20%-ный водный раствор карболигносульфоната пекового состава, мас.%: технические лигносульфонаты 15,0 – 17,0, талловый пек 58,0 – 61,0, каустическая сода 5,0 – 6,0, карбоксиметилцеллюлоза со степенью полимеризации 700 и степенью замещения 85 18,0 – 20,0, вода остальное при следующем соотношении ингредиентов, мас.%:

полимерглинистый раствор

на водной основе 44,8–58,1

дизельное топливо

или нефть 30,1–40,0

указанный раствор

карболигносульфоната 11,0–21,3

Полимерглинистый раствор на водной основе имеет плотность 1180-1200 кг/м3 и фильтрацию 2,0 – 2,5 см3/30 мин.

В способе приготовления гидрофобного эмульсионного бурового раствора, включающем равномерную подачу при интенсивном перемешивании до получения требуемых значений технологических параметров в дизельное топливо или нефть воды, глины, полимера, стабилизатора, эмульгатора, при приготовлении указанного выше бурового раствора подачу указанного раствора карболигносульфоната пекового и полимерглинистого раствора на водной основе осуществляют одновременно.

В качестве полимера в составе полимерглинистого бурового раствора используют карбоксиметилцеллюлозу КМЦ, Унифлок.

Соотношение реагентов в составе гидрофобного эмульсионного бурового раствора выбрано с учетом их взаимного влияния на свойства друг друга и достижения наиболее высокого уровня стабилизации бурового раствора, удовлетворяющего требованиям качественного вскрытия продуктивных пластов, обеспечения полного выноса шлама при значениях зенитного угла 60-80 градусов. При этом расход углеводородной жидкости для приготовления эмульсионного раствора уменьшается по сравнению с известным на 10%, а эмульгатора - в 2,8-5 раз в расчете на сухое вещество, что, несомненно, свидетельствует о соответствии критерию “изобретательский уровень”.

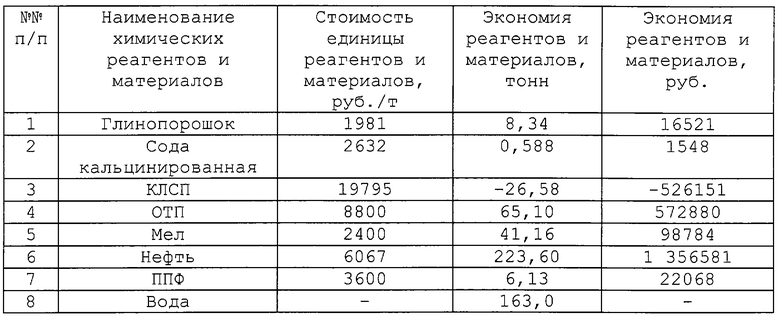

Результаты анализа (измерения) значений показателей свойств эмульсионных буровых растворов: предлагаемого и известного, в том числе фильтрации в термобарических условиях, представлены в таблицах 1-3. С целью охарактеризовать пределы изменения параметров свойств гидрофобного эмульсионного бурового раствора на смешанной водно-углеводородной основе приготовили 20 различных его комбинаций с широким диапазоном изменения концентрации ингредиентов (см. табл.1):

исходного полимерглинистого раствора с

плотностью 1180 кг/м3 от 44,8 до 82,4%;

углеводородной жидкости

(нефти) от 12,4 до 40,0%;

водного раствора КЛСП

(20%-ной концентрации) от 3,2 до 24,1%

Пример приготовления гидрофобного эмульсионного бурового раствора (п.6, табл.1). В цилиндрический стакан залили 309 мл нефти, затем при интенсивном перемешивании одновременно и равномерно начали вводить водный раствор КЛСП (20%-ной концентрации) и исходный полимерглинистый раствор с плотностью 1180 кг/м3. Было добавлено 110 мл водного раствора КЛСП и 581 мл полимерглинистого раствора. Поскольку последнего было значительно больше, чем раствора КЛСП, то его продолжили вводить также с постоянной скоростью в эмульсию после расходования раствора КЛСП. Эмульсионный раствор перемешивали в течение 30 мин, затем измерили его технологические параметры.

На основании выполненных исследований - анализа показателей свойств полученных гидрофобных эмульсионных буровых растворов установили, что оптимальными концентрациями являются:

полимерглинистого раствора с

плотностью 1180 кг/м3 44,8-58,1%

углеводородной жидкости

(нефти) 30,1-40,0%

водного (20%-ного) раствора

КЛСП 11,0-21,3%

При этом обеспечивается наиболее высокий уровень значений технологических параметров гидрофобного эмульсионного раствора, в т.ч.:

плотности 880-980 кг/м3

вязкости 180-435 с

фильтрации 0,0 см3/30 мин

фильтрационной корки 0,1 мм

коэффициента липкости фильтрационной корки 0,03

СНС за 1 мин 66-81 дПа

за 10 мин 84-165 дПа

пластической вязкости 23-36 сПз

динамического напряжения

сдвига 155-305 дПа

Согласно данным табл.1 наиболее приемлемыми (рекомендуемыми) являются следующие значения количественных соотношений между исходным полимерглинистым раствором, углеводородной жидкостью и водным раствором КЛСП: от 2,28:1,41:1 до 5,28:2,81:1.

Кратное превышение количества исходного полимерглинистого раствора по отношению к углеводородной жидкости и водному (20%-ному) раствору КЛСП может составлять или увеличиваться соответственно в 2,28-5,28 раза и в 1,41-2,81 раза.

За пределами области значений концентрации ингредиентов, ограниченной п.п. 6-14 (см. табл.1), когда количество углеводородной жидкости составит менее 30,1%, исходного полимерглинистого раствора - более 58,1%, водного раствора КЛСП - менее 11%, отмечается: увеличение плотности гидрофобного эмульсионного бурового раствора от 980 до 1090 кг/м3 и фильтрации - от 0,0 до 1,5 си3/30 мин; уменьшение условной вязкости соответственно от 180 и 318 с до 80 и 78 с; СНС за 1 мин - от 66 и 75 дПа до 48 и 57 дПа;

СНС за 10 мин - от 84 и 144 дПа до 63 и 87 дПа; пластической вязкости - от 23 и 24 до 21 сПз; динамического напряжения сдвига - от 216 и 155 дПа до 149 и 135 дПа.

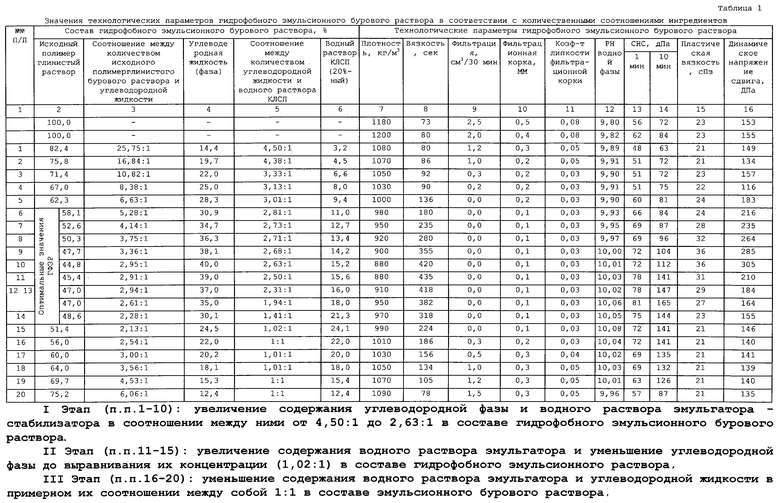

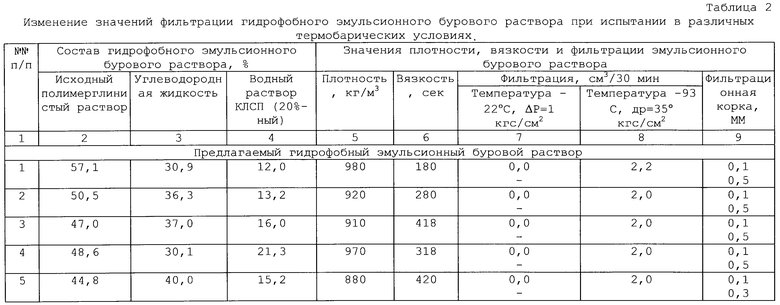

По результатам сравнительных испытаний фильтрации известного инвертного эмульсионного и предлагаемого гидрофобного эмульсионного буровых растворов в обычных условиях (t=22°C; ΔР=1 кгс/см2) и в условиях, приближенных к забойным (t=93°C; ΔР=35 кгс/см2), установили, что (см. табл. 2; 3):

фильтрация инвертного эмульсионного бурового раствора с увеличением температуры до 93°С и перепада давления на поверхность фильтрации ДР до 35 кгс/см2 возрастает многократно от 0,0-1,0 до 12-14 см3/30 мин;

фильтрация гидрофобного эмульсионного бурового раствора с увеличением температуры до 93°С и ДР до 35 кгс/см2 увеличивается незначительно от 0,0 до 2,0-2,2 см3/30 мин.

По результатам анализа значений условной вязкости, СНС и реологических параметров эмульсионных растворов (см. табл. 1 и 3) установлено, что известный инвертный эмульсионный буровой раствор удовлетворяет условиям промывки либо в вертикальном стволе, либо в скважинах с зенитным углом 10-15 градусов и не соответствует требованиям бурения пологих скважин по причине низких значений указанных параметров.

Гидрофобный эмульсионный буровой раствор в соответствии с требованиями характеризуется оптимальными значениями параметров вязкости, СНС и реологических свойств, которые по величине значительно превосходят аналогичные показатели в инвертном эмульсионном буровом растворе, принятом за прототип. В частности, возрастает:

условная вязкость в 4,35-4,86 раза

СНС за 1 мин в 6,75-11 раз

СНС за 10 мин в 7-8,25 раза

пластическая вязкость в 1,64-2 раза

динамическое напряжение

сдвига в 4,48-5,53 раза

Промышленные испытания и внедрение рецептуры и способа приготовления гидрофобного эмульсионного бурового раствора произвели при бурении 7 скважин на Уренгойском газоконденсатном месторождении в интервале 3100-3300 м под хвостовик эксплуатационной колонны.

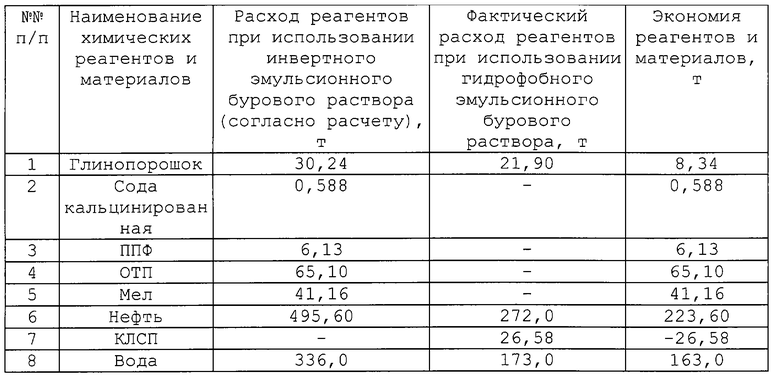

Согласно фактическим данным экономия от использования гидрофобного эмульсионного бурового раствора при бурении складывалась за счет: уменьшения ассортимента и расхода химических реагентов и материалов; сокращения затрат производительного времени на приготовление и химическую обработку бурового раствора, промывку и проработку ствола скважины.

В результате использования новой технологии расход реагентов и материалов уменьшился на:

По предварительным расчетам экономия от сокращения расхода химических реагентов и материалов в ценах на 01.01.2002 года составляет:

Общая экономия от сокращения расхода химических реагентов и материалов по 7 скважинам в результате замены инвертного эмульсионного бурового раствора на гидрофобный эмульсионный буровой раствор составила - 1542231 руб. (без учета НДС и транспортных затрат).

В случае использования инвертного эмульсионного бурового раствора по 7 скважинам следовало ожидать, что затраты производительного времени, связанные с буровым раствором, проработкой и промывкой скважины составят 958,1 часа.

Фактические затраты времени при использовании гидрофобного эмульсионного бурового раствора составили 308,5 часа. В итоге затраты времени уменьшились на:

958,1-308,5=649,6 (часа).

При стоимости 1 суток работы буровой бригады 121876 руб экономия составила:

121876·649,6/24=3298776,9 (руб.).

С учетом уменьшения затрат на химические реагенты и материалы:

3298776 + 1542231=4841007 (руб.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ-СТАБИЛИЗАТОР ПОЛИМЕРНЫХ И МАЛОГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2236430C1 |

| ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В НЕУСТОЙЧИВЫХ ТЕРРИГЕННЫХ ОТЛОЖЕНИЯХ | 2020 |

|

RU2755108C1 |

| Комбинированный реагент-стабилизатор на основе таллового пека для обработки буровых растворов и способ его получения | 2015 |

|

RU2630460C2 |

| Инвертный эмульсионный буровой раствор | 1983 |

|

SU1134594A1 |

| БУРОВОЙ РАСТВОР | 1998 |

|

RU2153518C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА | 2011 |

|

RU2467049C2 |

| Инвертный эмульсионный буровой раствор | 1982 |

|

SU1058993A1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ, ИСПОЛЬЗУЕМЫХ, ПРЕИМУЩЕСТВЕННО, В НЕФТЕДОБЫЧЕ | 2004 |

|

RU2269375C1 |

Изобретение относится к бурению нефтяных и газовых скважин, в частности к эмульсионным буровым растворам на смешанной водно-углеводородной основе с гидрофобными свойствами. Технический результат, достигаемый данным изобретением, - разработка гидрофобного эмульсионного бурового раствора на смешанной водно-углеводородной основе и способа его приготовления, а именно стабильной эмульсии переходного типа, характеризующейся минимальной фильтрацией в термобарических условиях и регулируемыми в широком диапазоне значениями реологических параметров, СНС и вязкости. Гидрофобный эмульсионный буровой раствор, включающий глину, полимер, воду, дизельное топливо или нефть, эмульгатор и стабилизатор, глину, полимер, воду содержит в виде полимерглинистого раствора на водной основе, а в качестве эмульгатора и стабилизатора - 20%-ный водный раствор карболигносульфоната пекового состава, мас. %: технические лигносульфонаты 15,0 – 17,0, талловый пек 58,0 – 61,0, каустическая сода 5,0 – 6,0, карбоксиметилцеллюлоза со степенью полимеризации 700 и степенью замещения 85 18,0 – 20,0, вода остальное при следующем соотношении ингредиентов, мас. %: полимерглинистый раствор на водной основе 44,8 – 58,1, дизельное топливо или нефть 30,1 – 40,0, указанный раствор карболигносульфоната 11,0 – 21,3. Полимерглинистый раствор на водной основе имеет плотность 1180 - 1200 кг/м3 и фильтрацию 2,0 – 2,5 см3/30 мин. В способе приготовления гидрофобного эмульсионного бурового раствора, включающем равномерную подачу при интенсивном перемешивании до получения требуемых значений технологических параметров в дизельное топливо или нефть воды, глины, полимера, стабилизатора, эмульгатора, при приготовлении указанного выше бурового раствора подачу указанного раствора карболигносульфоната пекового и полимерглинистого раствора на водной основе осуществляют одновременно. 2 н. и 1 з. п. ф-лы, 5 табл.

Полимерглинистый раствор на водной основе 44,8 - 58,1

Дизельное топливо или нефть 30,1 - 40,0

Указанный раствор карболигносульфоната 11,0 - 21,3

| US 5096883 A, 17.03.1992.SU 1134594 A, 23.06.1983.SU 1745748 A1, 07.07.1992.US 3002923 A, 03.10.1961.ТОКУНОВ В | |||

| И | |||

| и др | |||

| Гидрофобно-эмульсионные буровые растворы | |||

| - М.: Недра, 1983, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

2004-10-20—Публикация

2003-04-29—Подача