о :п

30

;о

:о

00 Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам на нефтяной основе типа инвертных эмульсий. Известны инвертные буровые растворы, включающие углеводородную дне персную среду (нефть или продукты ее переработки), дисперсную фазу (пресная или минерализованная хлоридами щелочных и щелочноземельных металлов веда), ПАВ и эмульгатор l Однако такие инвертные эмульсии характеризуются невысокой термостой костью. Наиболее близким по технической сущьости к предлагаемому является инвертный эмульсионный буровой раст вор, содержащий воду, дизельное топ ливо и эмульгатор 2 , Известный раствор характеризуется термостойкостью порядка 150°С при следующем соотношении компонентов, вес,%: Вода различной степени минерализации 60-70 Дизельное топливо 25-35 Окислительный петролатум1-2Сульфатный пек, омыленный окислами . кальция и магния 3-4,5 После прогрева при 150°С величин электропробоя, определяющая устойчиБость эмульсии, снижается на 50-100 В, а фильтрация при 150 С увелйчивается в 3-6 раз. При фильтрация возрастает до 14 см, а величина электропробоя снижается до 40-60 В, что указывает на разрушени эмульсии. Кроме того, при расслоении фаз образуется плотный осадо1К из смеси глинопорошка с окисленным пет ролатумом и сульфатным пеком, который в условиях скважины способен создав ат. непрокачиваемувЛ тампонирующую (закупоривающую) смесь, Цель изобретения - повышение термостабильности инвертного эмульсионного бурового раствора при температ pax до 220°С при одновременном умень шении фильтрации. Поставленная цель достигается тем что инвертный эмульсионный буровой -раствор, содержащий воду, дизельное топливо и эмульгатор, дополнительно содержит гидрофобизированный мел, а в качестве эмульгатора.- талловый пек, омыленный едким натром, при сле дующем соотношении компонентов, вес,%: 34,0-52,3 22,0-32,0 Дизельное топливо 10,0-13,0 Талловый пек Ог,7-1,0 Едкий натрий Гидрофобизированный сульфатным мылом 15,0-20,0 Талловый пек, являющийся отходом целлюлозно-бумажного производства, имеет следующий состав, вес,%: Нейтральные вещества32-35 Окисленные вещества16-18 Смоляные кислоты 9-14 Жирные кислоты 36-38 . Сульфатное мыло - побочный продукт сульфат-целлюлозного производства содержит, вес,%: Смоляные, жирные и неомыляемые кислоты (суммарно) Влага- 50 Зола. 8 Способ приготовления эмульсионного раствора заключается в следующем, В дизельном топливе растворяют талловый пек, Приготовленный раствор обрабатывается водным раствором едкого натрия, затем в него вводится меловая суспензия с гидрофобизирующей добавкой сульфатного мыла. Полученные показатели эксплуатационных качеств раствора о граничным. и средним значениям ингредиентов свидетельствуют о том, что растворы, содержащие талловый пек, практически не изменяют своих структурно-механических свойств после термостатирования при 220°С и давлении 600 атм (табл, 1) , Для выбора оптимального содержания едкого натрия (пример 7}, мелкодисперсного мела (пример 2), сульфатного мыла (пример 3) делают ряд , последовательных лабораторных исследований , I Пример 1,В дизельном топливе (32 вес,%) растворяют таллорый пек (10 вес,%). После перемешивания в течение 30 мин при комнатной температуре раствор разделяют на 4 рав ные отдельные пробы, В каждую пробу добавляют по 58 вес,% водного раствора едкого натрия различной концентрации, В первой пробе содержание едкого натрия от веса всей эмульсии составляет 0,5%, во второй - 0,7%, в третьей - 1,0%, в четвертой - 1,5%, Полученные эмульсии интенсивно перемешивают в течение 45-50 мин, а затем термостатируют 1 ч при 220°С и давлении 60 МПа. Показатели эмульсий до и после термостатИрования приведены в табл. 2, из которой следует, что оптимальной добавкой едкого натрия следует считать. О, 7-1, О вес.%, так как при увеличении содержания едкого натрия более, 1,0 вёс.% или его снижении менее 0,7 вес,% увеличивается величина фильтрации эмульсии как до, так и после термостатирования. Одно ® ° снижается величина напряже-,

ния злектропробоя после прогрева j при 220°С.

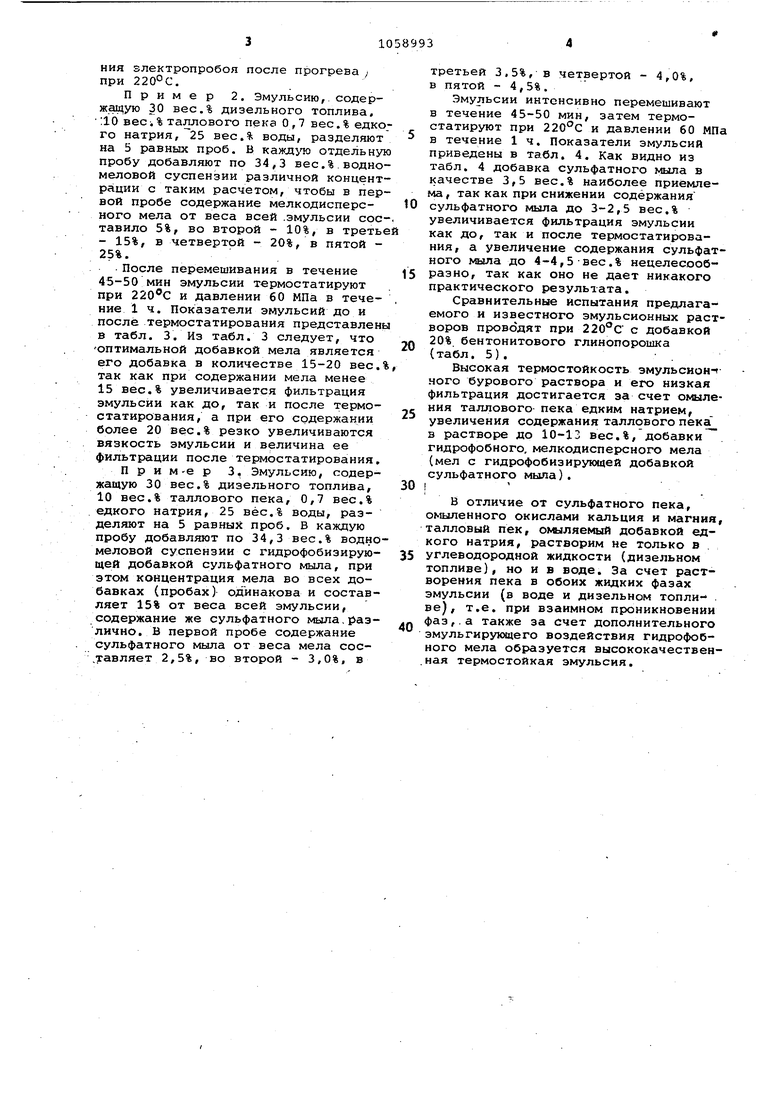

Пример 2. Эмульсию,- содержащую 30 вес.% дизельного топлива, :lb вес i % таллового пекэ О , 7 вес. % едкого натрия, 25 вес.% воды, разделяют на 5 равных проб. В кажд1то отдельную пробу добавляют по 34,3 вес.%.водномеловой суспензии различной концентрации с таким расчетом, чтобы в первой пробе содержание мелкодисперсного мела от веса всей .эмульсии сое тавило 5%, во второй - 10%, в треть - 15%, в четвертой - 20%, в пятой 25%.

. После перемешивания в течение 45-50 мин эмульсии термостатируют при и давлении 60 МПа в течение 1 ч. Показатели эмульсий до и после термостатирования представлен в табл. 3. Из табл. 3 следует, что Оптимальной добавкой мела является его добавка в количестве 15-20 вес. так как при содержании мела менее 15 вес.% увеличивается фильтрация эмульсии как до, так и после термостатирования, а при его содержании более 20 вес.% резко увеличиваются вязкость эмульсии и величина ее фильтрации после термостатирования,

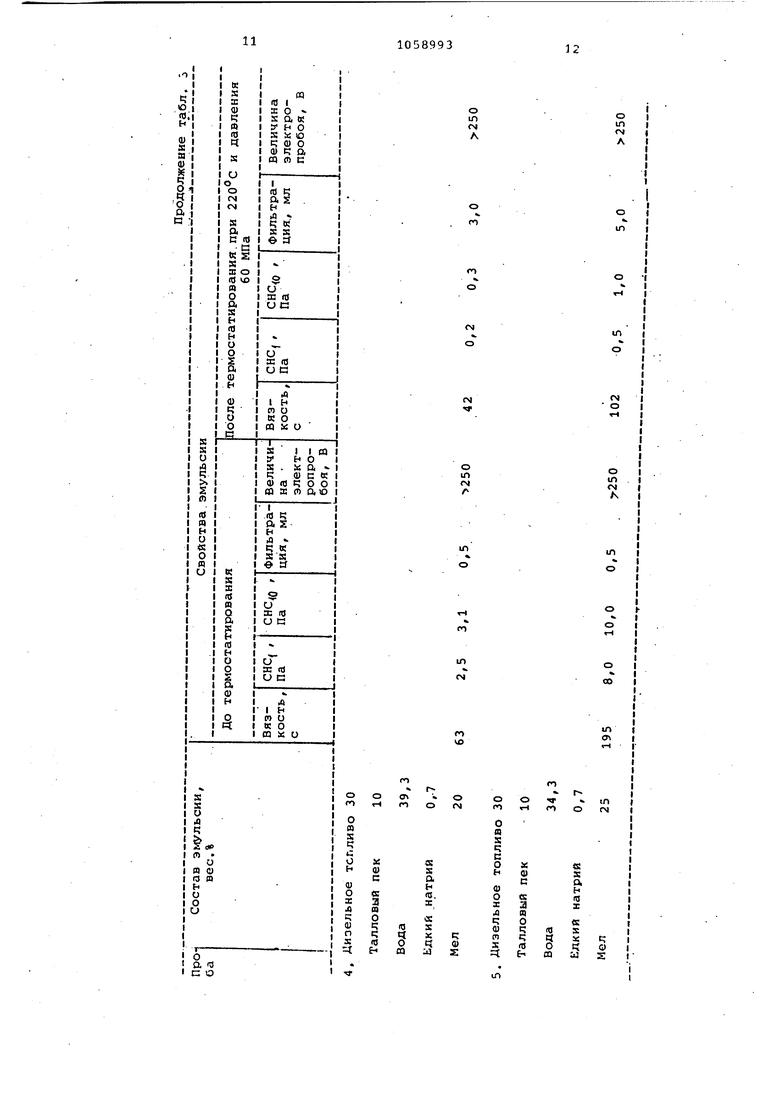

П р и м-е р 3, Эмульсию, содержащую 30 вес.% дизельного топлива, 10 вес.% таллового пека, 0,7 вес.% едкого натрия, 25 вёс.% воды, разделяют на 5 равных проб. В каждую пробу добавляют по 34,3 вес.% водномеловой суспензии с гидрофобизирующей добавкой сульфатного мыла, при этом концентрация мела во всех добавках (пробах) одинакова и составляет 15% от веса всей эмульсии, содержание же сульфатного мыла,различно. В первой пробе содержание сульфатного мыла от веса мела сос.тавляет 2,5%, во второй - 3,0%, в

третьей 3,5%, в четвертой - 4,0%, в пятой -4,5%.

Эмульсии интенсивно перемешивают в течение 45-50 мин, затем термостатируют при 220°С и давлении 60 МПа в течение 1 ч. Показатели эмульсий приведены в табл. 4. Как видно из табл. 4 добавка сульфатного тиыла в качестве 3,5 вес.% наиболее приемлема , так как при снижении содержания

0 сульфатного мыла до 3-2,5 вес.% увеличивается фильтрация эмульсии как до, так и после термостатирования, а увеличение содержания сульфатного мыла до 4-4,5вес.% нецелесообsразно, так как оно не дает никакого практического результата.

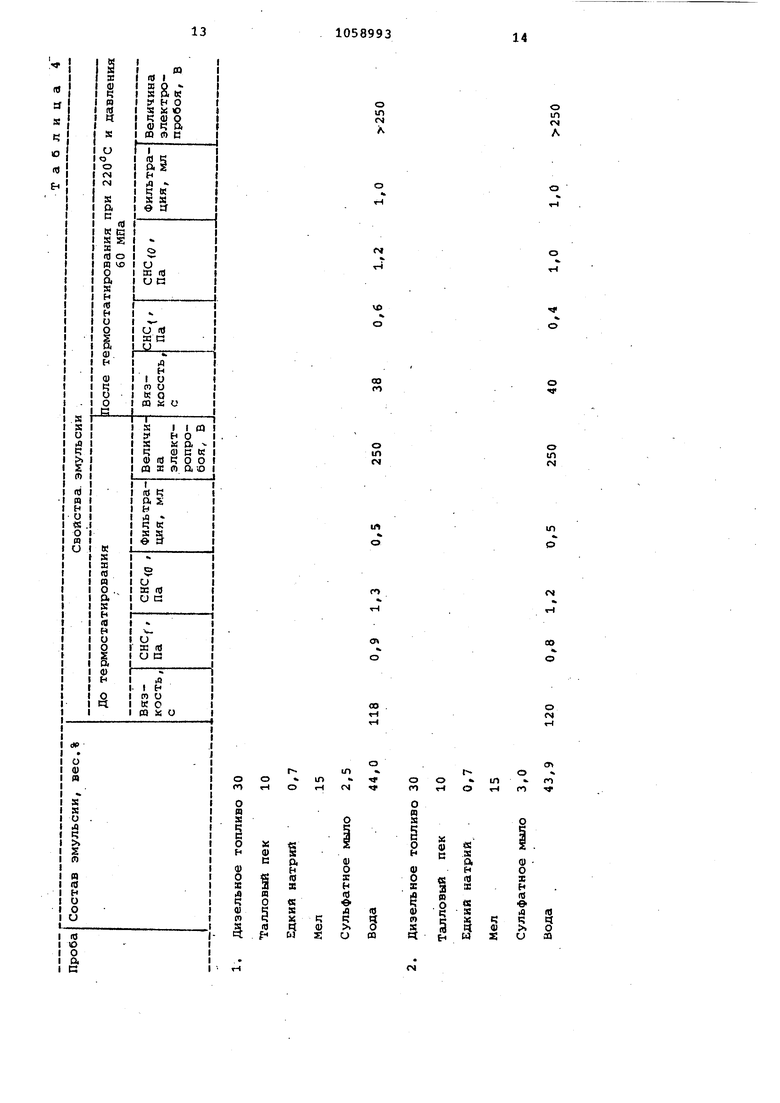

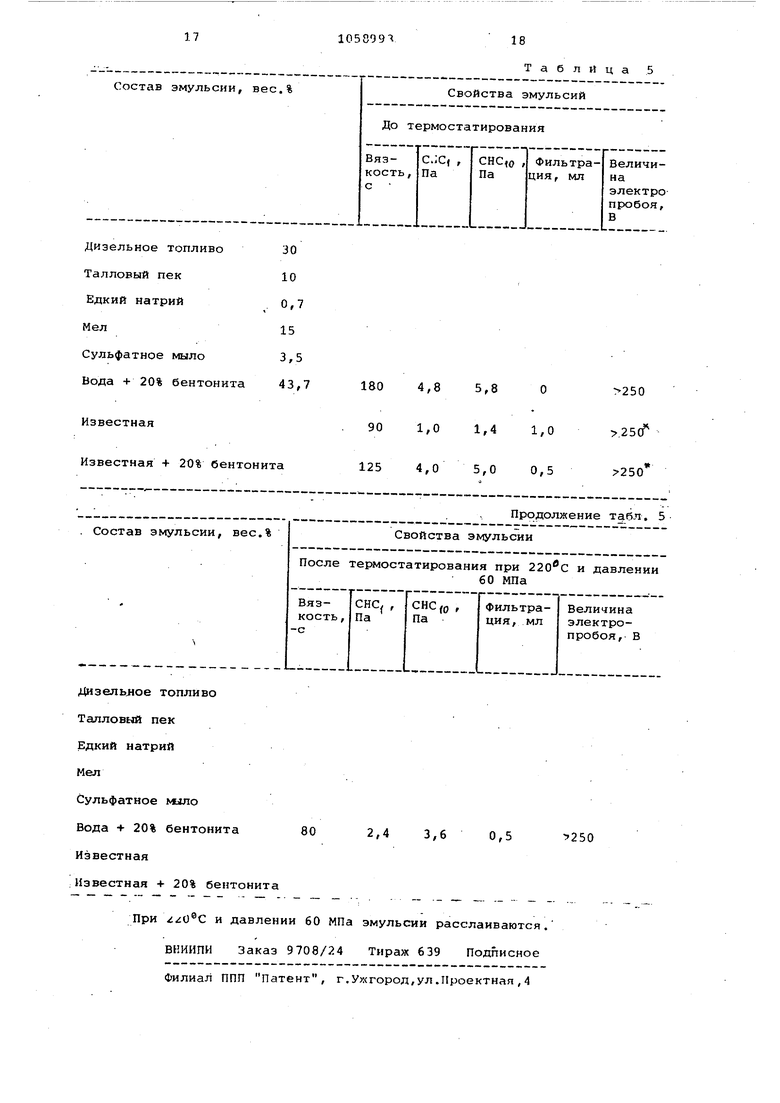

Сравнительные испытания предлагаемого и известного эмульсионных растворов проводят при 220°С с добавкой 20% бентонитового глинопорошка {табл. 5). .

Высокая термостойкость эмульснон-f ного бурового раствора и его низкая фильтрация достигается за счет омыления таллового- пека едким натрием,

5 увеличения содержания таллового пека в растворе до 10-13 вес.%,добавки гидрофобного, мелкодисперсного мела {мел с гидрофобизируюсцей добавкой сульфатного мыла).

0 I

В отличие от сульфатного пека, омыленного окислами кальция и магния, талловый пек, омыляемый добавкой едкого натрия, растворим не только в углеводородной жидкости (дизельном

5 топливе), но и в воде. За счет растворения пека в обоих жидких фазах эмульсии (в воде и дизельном топливе), т.е. при взаимном проникновении фаз,.а также за счет дополнительного

0 эмульгирующего воздействия гидрофобного мела образуется высококачествен.ная термостойкая эмульсия.

о

о оо

О О (N

(N (N

1Л

in

о О

rf

4

СО

о

н

СО

tn

О

о ш гд

оч см

о

о in м

CN

л

ID

00

ъ

о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Инвертный эмульсионный буровой раствор | 1983 |

|

SU1134594A1 |

| Комбинированный реагент-стабилизатор на основе таллового пека для обработки буровых растворов и способ его получения | 2015 |

|

RU2630460C2 |

| ГИДРОФОБНЫЙ ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2003 |

|

RU2238297C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОФОБНОГО ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА МЕТОДОМ ИНВЕРСИИ ФАЗ ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2490293C1 |

| Инвертный эмульсионный буровой раствор | 1980 |

|

SU907056A1 |

| Инвертный эмульсионный буровой раствор | 1982 |

|

SU1055750A1 |

| Буровой раствор с крепящими свойствами | 1982 |

|

SU1025714A1 |

| ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ, ИСПОЛЬЗУЕМЫХ, ПРЕИМУЩЕСТВЕННО, В НЕФТЕДОБЫЧЕ | 2004 |

|

RU2269375C1 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2002 |

|

RU2211239C1 |

ИНВЕРТНЫЙ ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР, содержащий воду. дизельное топливо и эмульгатор, отл.ичающийся тем, что, с целью повышения термостабильности раствора при температурах до при одновременном уменьшении фильтрации, он дополнительно содержит гид:рофобизированный сульфатным мылом мел, а в качестве эмульгатора используют талловый пек, омыленный едким натром, при следующем соотношении компонентов, вес.%: Вода34,0-52,3, Дизельное топливо 22,0-32,0 Талловый пек10,0-13,0 Едкий натрий0,7-1,0 Гидрофобизированный сульфатным мылом мел .15,0-20,0 W

о гг

о

fS| rvl

N

о;

гН

тН

00

VO

,

о

1Л 00

оо

см

го

о

(N

1Л

о

оо

г-1

го

го

г

CN

го

04

оо

гin

о in см

/ч .

СМ

о

ч

и

о

п

VO о

О

о

со

«т

тг

о (|

о ш см л.

о

in гм

о

ОО

о in см

1Л

«

V 00

о

(Л

о

«N

о ш гм

о in N Л

л

го о

00

н О

о

о

1Л

00

о

1Л

:

1Л

о

Ч

м

о см

VO

01

о

rs VO

(S

о in

N Л

О

ъ 1Л

1Л

ъ

о

г о

(N

о

1Л N /V,

1Л

о

о

оо

1Л

о

ел

0

О

ш

IN

Л

о

т-1

Ч

ч.

о

о

о ш

N

1Л

О

оо

о

о

Р4

гЧ

Дизельное топливо30

Таллевый пек10

Едкий натрий0,7

Мел15

Сульфатное мыло3,5

Вода +20% бентонита43,7

Известная

Известная + 20% бентонита

Таблица 5

4,85,8О

250

25(f

1,01,41,0

250

4,05,00,5

Продолжение табл. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рязанов Я.А. | |||

| Справочник по буровым растворам | |||

| М., Недра, 1979, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инвертный эмульсионный буровой раствор | 1980 |

|

SU907056A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-12-07—Публикация

1982-02-18—Подача