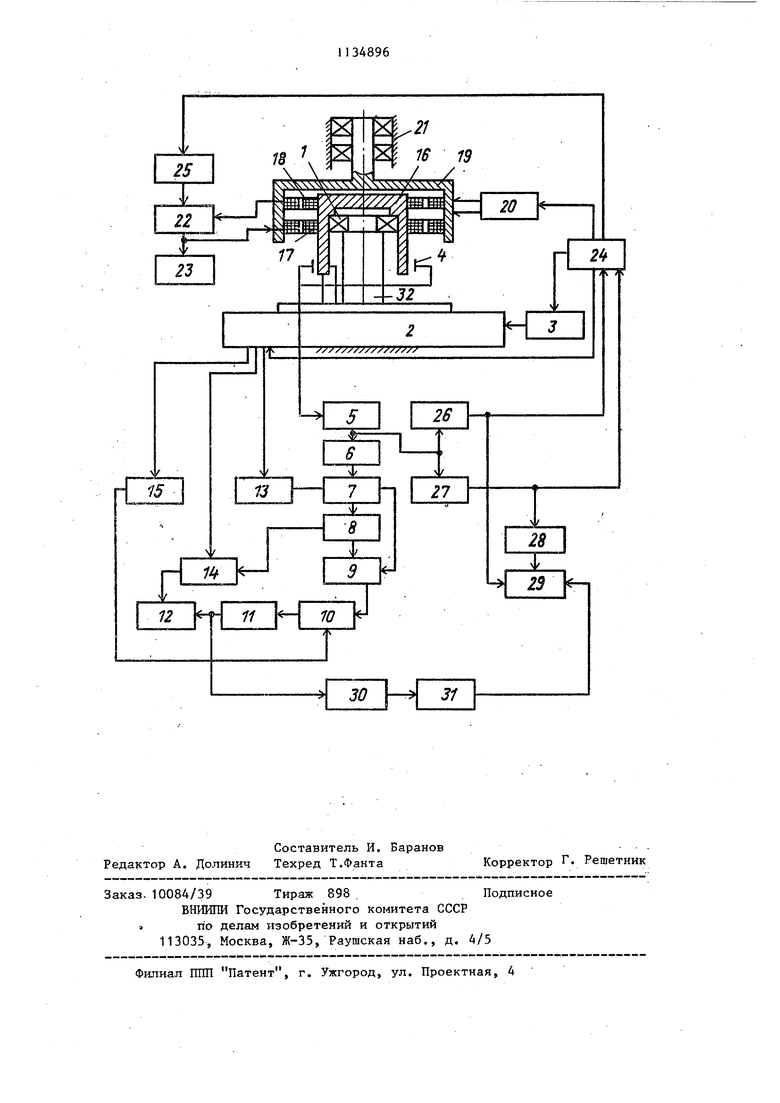

1 Изобретение относится к подшипниковой промьппленности и может быть преимущественно использовано для мерения уесткости подшипника ка;чения. По основному авт. св. № 726460 известно устройство для измерения жесткости подшипника качения, содержащее вибропреобразователь, индикатор и последовательно соединенные генератор вынужденных колеба НИИ, блок нагружения с датчиком нагрузки, которое также снабжено филь тром переменной нагрузки, блоком вьщеления постоянной составляющей нагрузки, блоком масштабного преобразования и последовательно соединенными блоком фильтров, схемой раз ности амплитуд колебаний, схемой ум ножения амплитуд колебаний, блоком интеграторов, блоком определения податливости, схемой задержки, блоком обратного преобразования, выход которого соединен с первым входом индикатора, причем третий выход бло ка нагружения с датчиком нагрузки -через блок масштабного преобразования соединен с вторым входом индикатора, первый выход блока нагружения с датчиком нагрузки через фильтр переменной нагрузки, схему умножения амплитуд колебаний соединен со вторым входом блокад определе ния податливости, а второй его выхо через блок выделения постоянной составляющей нагрузки соединен со вторым входом схемы задержки, а вто рой вьосод блока масштабного преобра зования соединен со вторым входом интеграторов и выход вибропреобразо вателя соединен:со входом блока фил трон lj. Однако известное устройство обла дает тем недостатком, что оно имеет низкую точность измерения жесткости Целью изобретения является повы шение точности измерения жесткости подшипника. Поставленная цель достигается тем, что устройство для измерения жёсткости подшипника качения снабжено смонтированной на блоке нагружения с датчиком нагрузки осью для установки внутреннего кольца испытуемого подшипника, оправкой дляустановки наружного кольца испытуемого подшипника, стаканом, смонтированным на подшипниках в основании соосно оправке, приводом для враще6ния стакана, датчиками угла и момента, соединенными между собой через усилитель, статоры которых установлены в стакане, а роторы - на оправке, индикатором момента вход которого соединен с выходом усилителя, последовательно соединенными частотомером, вход которого соединен с выходом блоКа фильтров, программным блоком и генератором крутильных колебаний, выход которого соединен со вторым входом усилителя, последовательно :соединенными измерителем амплитуды 1вибрачии, вход которого соединен с выходом блока фильтров, блоком определения резонанса и индикатором резонансной частоты, последовательно соединенными вторым блоком масштабного преобразования, вход которого соединен с выходом блока обратного преобразования, и блоком, функционального преобразования, выход которого соединен со вторым входом индикатора резонансной частоты, третий вход которого соединен с выходом частотомера, при этом выход измерителя амплитуды вибрации соединен со вторым входом программного блока, второй, третий и четвертый выходы которого соответственно соединены со входами привода, генератора вынужденных колебаний и блока нагруасения с датчиком нагрузки. На чертеже дана блок-схема устройства. Устройство для измерения жесткости подшипника качения 1 включает в себя последовательно соединенные блок нагружения с датчиком нагрузки 2 и генератор вынужденных колебаний 3, а также последовательно соединенные вибропреобразователь 4, блок фильтров 5, схему разности амплитуд колебаний 6, схему умножения амплитуд 7, блок интеграторов 8, блок определения податливости 9, схему задержки 10, блок обратного преобразования 11 и индикатор жесткости 12 исследуемого подшипника 1, а также фильтр переменной нагрузки 13, блок масштабного преобразования 14 и блок выделения постоянной составляющей 15, причем первый выход блока нагружения с датчиком нагрузки 2 через фильтр переменной нагрузки 13, схему умножения амплитуд 7 соединен со вторым входом блока определения податливое- ти 9, второй выход блока нагруже- , ния с датчиком нагрузки 2 через блок) выделения постоянной составляющей 15 соединен со вторьм входом схемы задержки 10, а третий выход - через блок масштабного преобразования 14 соединён со вторым входом индикатора жесткости 12. Второй выход блока масштабного преобразования 14 соединен со вторым входом блока интегр торов 8. На наружное кольцо исследуемого подшипника качения 1 насажена оправка 16, на которой установ лены роторы электромагнитных датчиков момента 17 и угла 18. Статоры датчиков момента 17 и угла 1В устаКовлены в стакане 19, которьй враща ется приводом 20 в опорных подшипни ках 21 относительно основания. Статорные обмотки датчиков угла 18 и момента 17, обеспечивающих измерени момента сопротивления вращению (МСВ подшипника качения 1, соединены через усилитель 22. Для фиксации сигнала, пропорционального измеряемому МСВ, служит индикатор момента 23. Работой устройства управляет пр граммный блок 24, первый выход которого соединен с генератором 25 крутильных колебаний. Выход генератора 25 крутильных колебаний соединен со вторым входом усилителя22. Второй выход программного блока 24 соединен со входом привода 20, третий выход - со входом генератора 3 вынужденных колебаний, четвертый со вторым входом блока нагружения с датчиком нагрузки.2. Первый и вто рой входы программного блока 24 соединены с выходами частотомера 26 и измерителя амплитуды вибрации 27, входы которых соединены с выходом блока фильтров 5. Выход измерителя амплитуды вибрации 27 соединен с последовательно соединенными блоком определения резонанса 28 и инди катором 29 резонансной частоты, вто рой вход последнего соединен с выходом частотомера 26. Выход блока 11 обратного преобразования соедине с последовательно соединенными вторым блоком масштабного преобразова ния 30 и блоком функционального пре образования 31, выход которого соед нен со вторым входом индикатора 29 резонансной частоты. Внутреннее кольцо исследуемого подшипника каче ния 1 для обеспечения возможности его вращения закреплено на оси 32, механически связанной с блоком нагружения с датчиком нагрузки 2. 6 Устройство работает следзпощим образом. По сигналу со второго выхода программного блока 24 привод 20, представляющий собой регулируемый электродвигатель с редуктором, вращает стакан 19. Сигнал со статора датчика угла 1В, пропорциональный углу рассогласования между стаканом 19 и оправкой 16, поступает на первый, вход усилителя 22. Усиленный сигнал поступает на статорную обмотку датчика момента 17, обеспечивая вращение оправки 16 со скоростью вращения стакана 19. Таким образом, наружное кольцо подшипника качения 1 вращается со скоростью, задаваемой приводом 20. Величина электромагнитного момента, создаваемого датчико.м момента 17, является критерием МСВ исследуемого подшипника качения 1 и фиксируется индикатором момента 23. В качестве датчиков угла 18 и момента 17 использованы электромагнитные датчики с короткозамкнутыми обмотками роторов. Это позволяет отказаться от токоподводов к оправке 16 и уменьшить ее,вредный МСВ, которьй приводит к увеличению погрешности измерения МСВ исследуемого подшипника качения 1. В качестве усилителя 22 используется стандартный усилитель следящего привода, в качестве индикатора момента - амперметр, тарированный в единицах момента. Электромеханический привод 20 имеет значительную инерционность и используется для создания относительного движения колец подшипника с постоянной скоростью. Для задания колебательного движения колец подшипника качения.1 по сигналу с первого выхода программного блока 24 генератор крутильных колебаний 25, в качестве которого используется стандартный генератор звуковой частоты, подает на второй вход усилителя 22 напряжение, изменяющееся по закону, который необходимо обеспечить при относительном движении колец подапипника. В усилителе 22 это напряжение суммируется с сигналом, поступающим с датчика угла 18, и на датчик момента 17 поступает суммарный сигнал. Оправка 16 таким образом будет двигаться со скоростью, постоянная составляющая которой задается приводом 20, а переменная - генератором крутильных колебаний 25. Интегрирующие звенья, входящие в состав усилителя 22, позволяют определять среднее по времени значение МСВ подшипника качения 1 при колебательном движении его колец, при их отключении измеряется текзщее значение МСВ, в частности МСВ трогания. Таким образом, описанные выше блоки предназначены для обеспечения режима работы исследуемого подшипника близкого к реальному, а также для измерения МСВ подшипника. Для наиболее полного соответствия условий испытаний реальным условием эксплуатации блок нагружения с датчиком нагрузки 2 состоит из генератора механических колебаний управляемого через первый вход генератором 3 вынужденных колебаний и газостатических осевого и радиального нагружающих устройств, создающих постоянную по величине нагрузку на оправку 16, жестко связаннз о с наружным кольцом подшипника качения 1. Величина оСевых и радиаль ных нагрузок регулируется сигналом, поступающим на второй вход блока нагружения с датчиком нагрузки 2 с четвертого выхода программного блока 24. Измерение жес-ткости подшипника осуществляется с помощью блоков 2-15 Блоком нагружения с датчиком нагрузки 2 создают нагружение, соответствующее постоянной составляющей нагру ки, действующей на испытуемый подшипник качения 1, а также определяют значение амплитуды изменений нагрузки. Включают генератор вынужденных колебаний 3, по сигналу которого блок нагружения с датчиком нагрузки 2 создает гармоническое колебание на ;Грузки в заданных пределах с заданно ,частотой, которая через ось 32 перед ется на внутреннее кольцо подшипника качения 1 и вызывает его вынуждедные колебания. Колебания подшипника 1 приводят к вр.зникновению вибрации оправки 16, которая измеряется вибропреобразователем 4. Вибропреобразователь 4 выполнен бесконтактным (например емкостным), так как оправка 16 врапщется. Сигнал с вибро преобразователя 4 подается на блок фильтров 5. От блока фильтров 5 сигналы, соответствующие амплитудам колебаний, поступают на вход схемы6 разности амплитуд колебаний, сигналы с выхода которой передаются на первы вход схемы умножения амплитуд 7 коле баний. Сигналы, создаваемые на первом выходе блока нагружения с датчиком нагрузки 2, через фильтр переменной нагрузки 13 направляются на вточ рой вход схемы умножения амплитуд 7 колебаний. Сигналы с первого выхода схемы 7 поступают на первый вход блока интеграторов 8, а сигнал со второго ее выхода - на второй вход блока определения податливости 9. На первый вход блока 9 направляются сиг налы с выхода блока интеграторов 8, соответствующие произведениям разностей амплитуд колебаний на обратную величину нагрузки за промежуток времени, задаваемый блоком масштабного преобразования 14. Полученный на выходе блока определения податливости 9 сигнал, соответствующий податливости подшипника качения 1 подается на блок обратного преобразования 11 с временной задержкой, создаваемой схемой задержки 10. Значение временной задержки определяется схемой задержки 10 в соответствии с сигналом постоянной составляющей нагрузки, поступившим от второго выхода блока нагружения с датчиком нагрузки 2 через блок выделения постоянной составляющей нагрузки 15. Сигнал с выхода блока обратного преобр&зования 1 1, соответствующий зна чению жесткости подшипника качения 1, принимается на первом выхрде индикатора жесткости 12, на второй вход которого через масштабного преобразования 14 поступает сигнал с третьего выхода блока нагружения с датчиком нагрузки 2. По индикатору жесткости 12 определяется значение жесткости испытуемого подшипника качения 1 в заданном интервале нагрузки. Для определения резонансной частоты колебательной системы, в которой упругим элементом является подшипник .качения 1, программный блок 245 представляющий собой аналоговую вычислительную машину, плавно изменяет, частоту колебаний, создаваемых генератором вынужденных колебаний 3, поддерживания при этом постоянной их амплитуду. С выхода блока фильтров 5 сигнал, характери-. зующий вынужденную вибрацию оправки 16, поступает на частотомер 26 и измеритель амплитуды вибрации 27, в качестве которых используются стандартные измерительные приборы. Сигнал с выхода измерителя амплитуды вибра-, дни 27 поступает на первый вход блока определения резонанса 28, где запоминается при помощи пикового детектора, входящего в состав блока 28в строгом соответствии амплитуд частота. Текущее значение амплитуды вибрации, поступающее на первый вход блока определения резонанса 28 непрерывно сравнивается с находящим ся в памяти. При достижении максимального значения .амплитуды вибраци на первый вход индикатора резонанса 29поступает сигнал на фиксацию час тоты, при которой наступает резонан поступающей с частотомера 26 на вто рой вход индикатора резонанса 29. Сигнал, характеризующий значение частоты, со второго входа индикатора резонанса через преобразователь частота-напряжение поступает на аналоговый ключ, которьй срабатывае при поступлении сигнала на первый вход индикатора резонанса 29. Величина напряжения на выходе ключа х рактеризует в определенном масштабе частоту собственных колебаний. Текущие значения частоты и амплитуды, поступающие на первый и второй входы индикатора резонанса 29 позволяют построить амплитудно-частотную характеристику колебательной системы и определить значения коэффициентов динамичности и демпфирования. Точность измерения собственной частоты повышается за счет совместного использования информации об амплитудно-частотном спектре и жесткости подшипника качения 1. Для учета информации о жесткости с выхода блока обратного преобразования 11 на второй блок масштабного преобразования 30 подается сигнал, пропорцинальный жесткости С подшипника качения 1. После умножения это го сигнала на масштабный коэффициент в блоке функционального преобразования 31 производится вычисление резонансной частоты f где пПпр - приведенная масса системы тел, состоящей из наружного коль ;Ца подшипника качения 1 и оправки :16. Блоки 30 и 31 представляют собой усилители. Сигнал, характеризующий значение резонансной частоты поступает на третий вход индикатора резонансной частоты 29, с которого он подается на сумматор, где складывается с сигналом поступающим с аналогового ключа, входящего в состав индикатора 29. Суммарньй сигнал делится на 2 в операционном усилителе и полученный сигнал, характеризующий среднее значение резонанс- нбй частоты, определенный из амплитудно-частотного спектра и рассчитанный с помощью известного значения жесткости подшипника, фиксируется с помощью прибора, шкала которого отградуирована на частоте. Устройство обеспечивает также режим испытаний, предусматривающий измерение МСВ подшипника в условиях внешней вибрации, создаваемой блоком нагружения с датчиком нагрузки 2 по сигналу с генератора вынужденных колебаний 3 и передаваемой через ось 32 па внутреннее кольцо подшипника качения 1. Для контроля параметров создаваемой вибрации на первый и второй входы программного блока 24, управляющего работой генератора вынуязденных колебаний 3, с частотомера 26 и измерителя амплитуды вибрации 27 подаются соответствующие сигналы. При отсутствии внешней вибрации, создаваемой блоком нагружения с датчиком нагрузки 2, сигналы, поступающие с частотомера 26 и измерителя амплитуды вибрации 27, могут быть спользованы для построения амплитудно-частотного спектра и измерения общего уровня собственной вибрации подшипника качения 1. Устройство позволяет повысить точность измерения жесткости прдшипника за счет создания условий измерений, близких к реальным условиям эксплуатации -.наличие относительного перемещения колец подшипника по любому закону, и различных по величине осевых и радиальных нагрузок на подшипник. Кроме жесткости устройство позволяет измерять другие динамические параметры подшипника - частоту собственных колгебаний, МСВ двит жения и трогания при различных сочетаниях нагрув.ок и скоростей вращения, а также при воздействии внешней вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения жесткости подшипника качения | 1977 |

|

SU726460A1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2277041C1 |

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| Устройство для диагностики подшипника качения | 1976 |

|

SU619821A1 |

| Устройство для диагностики подшипника качения | 1980 |

|

SU864040A1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

| Устройство для диагностики подшипников | 1989 |

|

SU1698669A1 |

| Устройство для контроля целостности строительных изделий | 1988 |

|

SU1527575A1 |

| Устройство для контроля разрушения изделия при испытании на автоколебательном вибростенде | 1984 |

|

SU1298567A1 |

| Устройство для диагностики щеточно-коллекторного узла | 1981 |

|

SU1034105A1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЖЕСТКОСТИ ПОДШИПНИКА КАЧЕНИЯ по авт. св. № 726460, о:т л и ч a ющ е е с я тем, что, с целью повышения точности измерения, оно снабжено смонтированной на блоке нагружения с датчиком нагрузки осью для установ.ки внутреннего кольца испытуемого подшипника, оправкой для установки наружного кольца испытуемого подшипника, стаканом, смон- тированйым на подшипниках в основании споено оправке, приводом для вращения стакана, датчиками угла и момента, соединенными между собой через усилитель, статоры которых установлены в стакане, a роторы на оправке, индикатором момента, вход которого соединен с выходом усилителя, последовательно соединенньши частотомером, вход которого соединен с выходом блока фильтров, программным блоком и генератором крутильных колебаний, выход которого соединен с вторым входом усилителя последовательно соединенными измерителем амплитуды вибрации, вход которого соединен с выходом блока фють- . тров, блоком определения резонанса и индикатором резонансной частоты, последовательно соединеными вторым блоком масштабного преобразования , которого соединен с выходом бло ка обратного преобразования, и блоком функционального преобразований , CZ выход которого соединен с вторым входом индикатора резонансной частоты, третий вход которого соединен с S с выходом частотомера, при этом выход измерителя а шлитуды вибрации соединен с вторым уходом программного блосо ка, второй, третий-и четвертый вы4 ходы которого соответственно соедиЭО нены с входами привода, генератора вынужденных колебаний и блока на9: гружения с датчиком нагрузки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения жесткости подшипника качения | 1977 |

|

SU726460A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-15—Публикация

1983-01-06—Подача