g ft

. Изобретение относится к сельскохозяйственному машиностроению и може быть использовано при испытаниях и контроле работы зерноуборочных комбайнов в полевых условиях.

Известно устройство контроля реяоима работы зерноуборочного комбайна , имеющее исполнительный механизм управления трансмиссией и электронный блок управления l.

Это устройство не обеспечивает оптимального режима работы комбайна.

Наиболее близким к изобретению является устройство, имеющее датчики потерь зерна за станом очистки и соломотрясом, электронньш блок обработки 1шформацин и устройство индикахщи 21 .

Недостатками данного устройства являются отсутствие информации о расходе топлива, буксовании движителей и степени загрузки двигателя и низкая точность контроля режима работы комбайна.

Цель изобретения - расширение функциональных возможностей и повышение точности контроля режима работы комбайна.

Указанная цель достигается тем, что устройство контроля режима работы зерноуборочного комбайна, имеющее датчики потерь зерна за станом очистки и соломотрясом, электронный блок обработки информации и устройство индикации, содерщ т датчики расхода и температуры топлива, датчи оборотов коленчатого вала, датчики оборотов правого и левого ведущих колес комбайна и микропроцессор, при этом выходы датчиков соединены с информационными входами электронного блока обработки информации, адресные входы которого соединены с адресными выходами микропроцессора, а выходы - с его шинами ввода данных, причем к шинам вывода данных микропроцессора подключено устройство индикации.

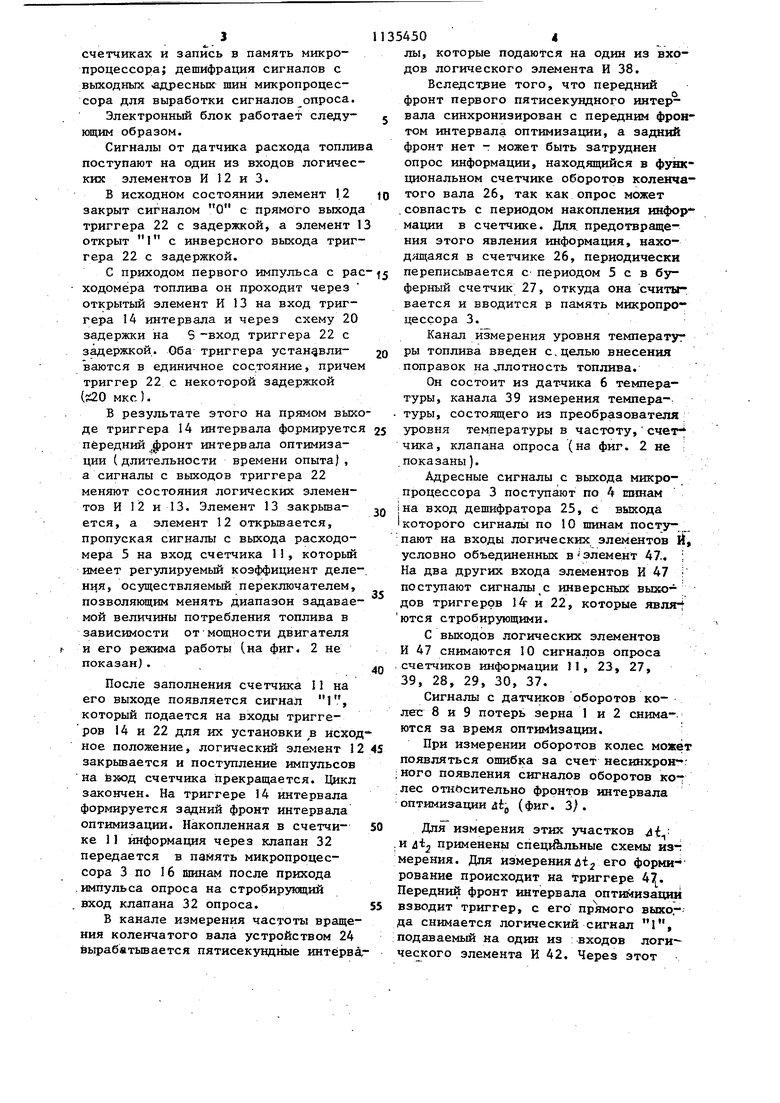

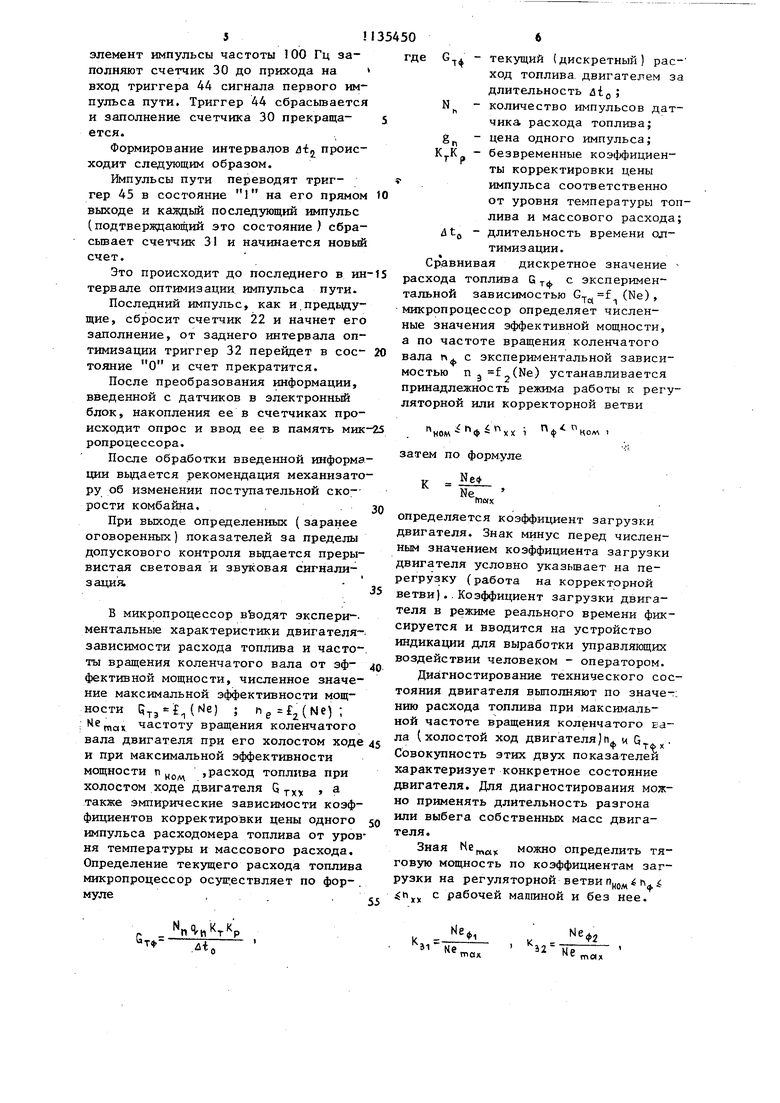

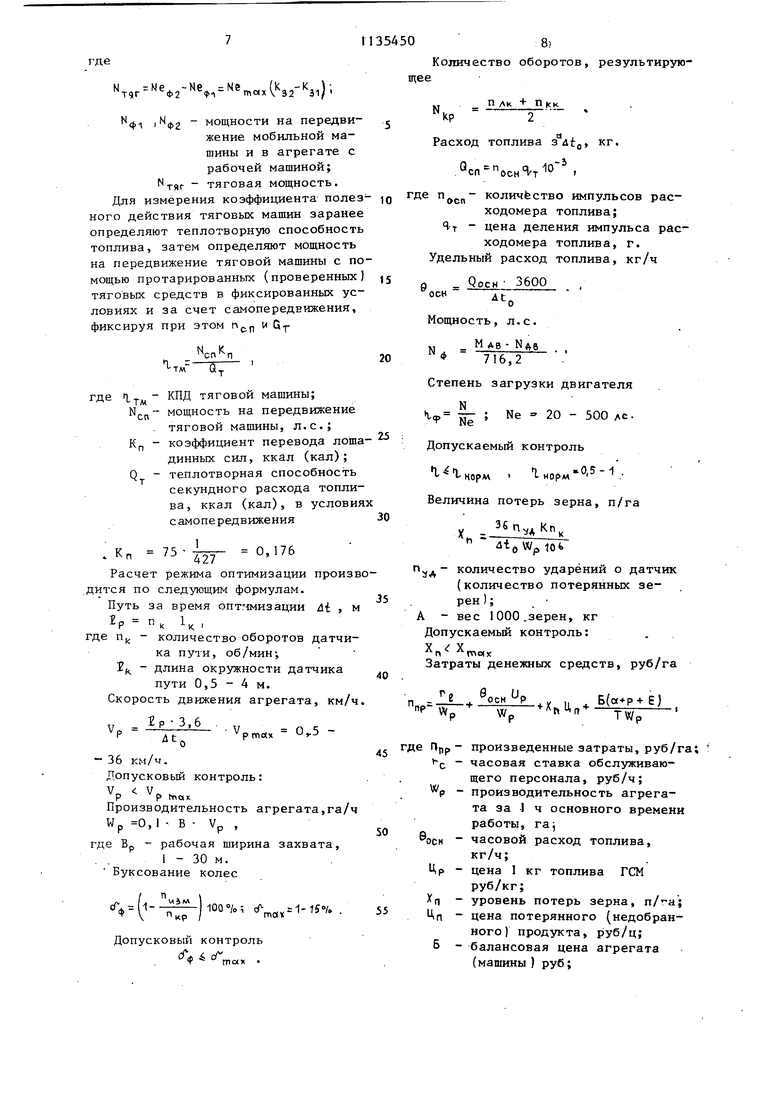

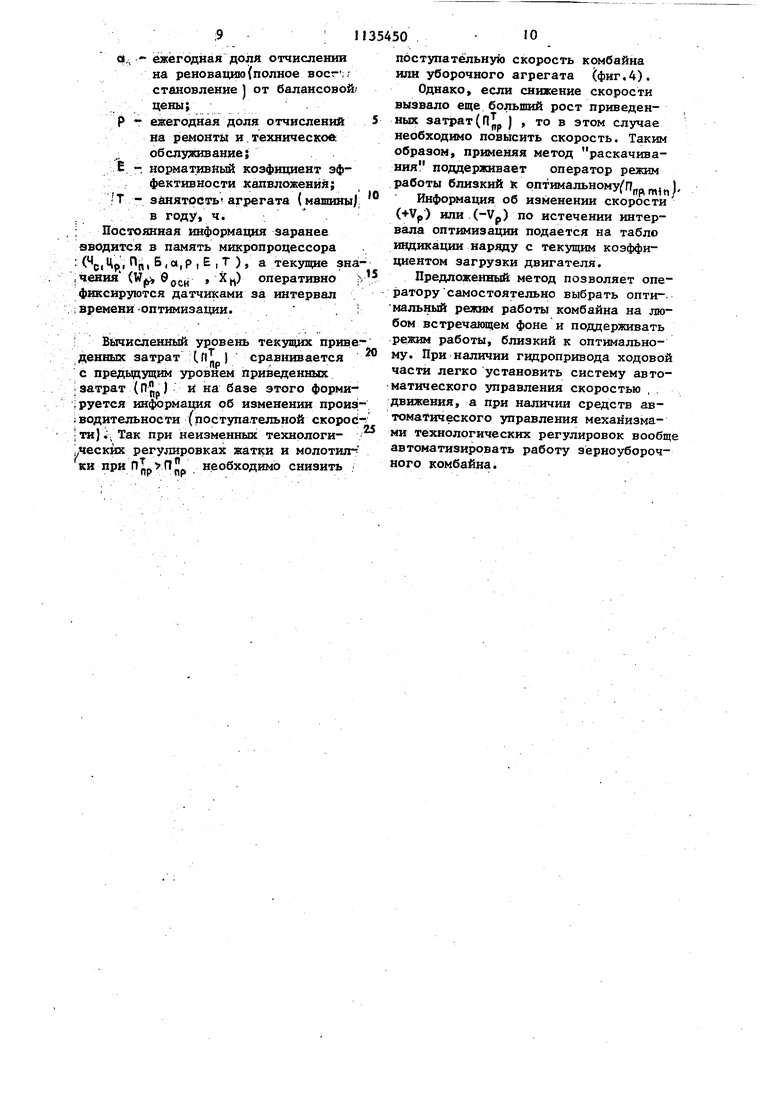

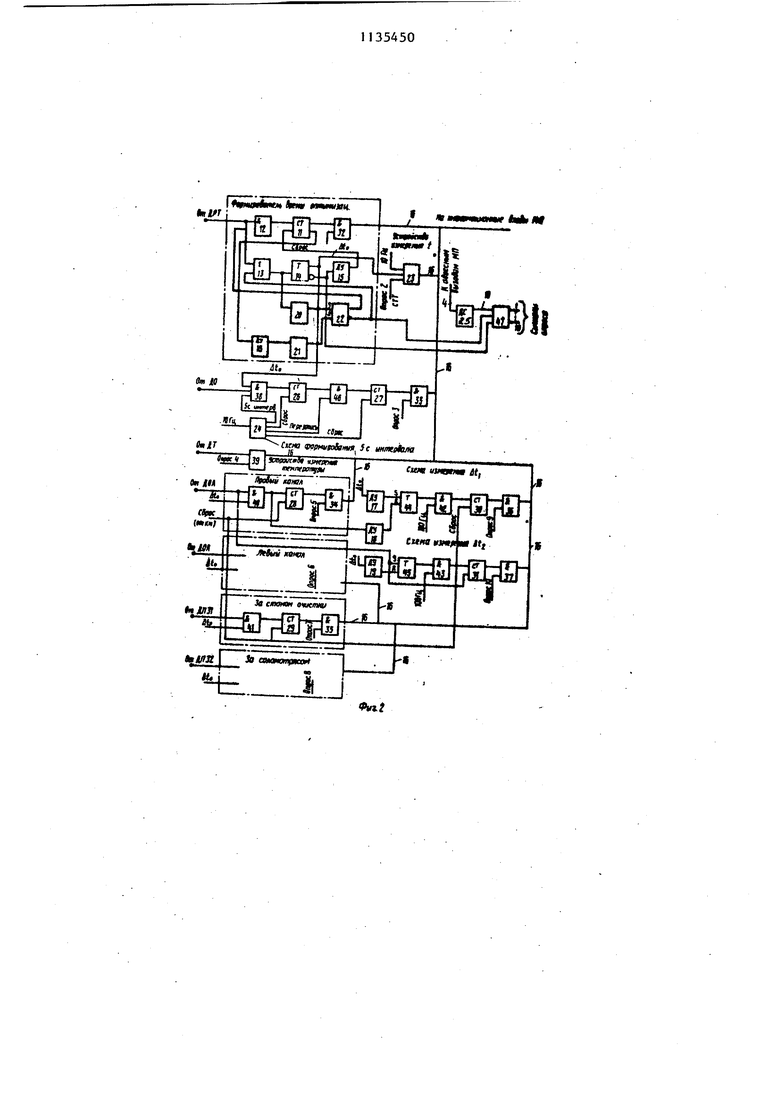

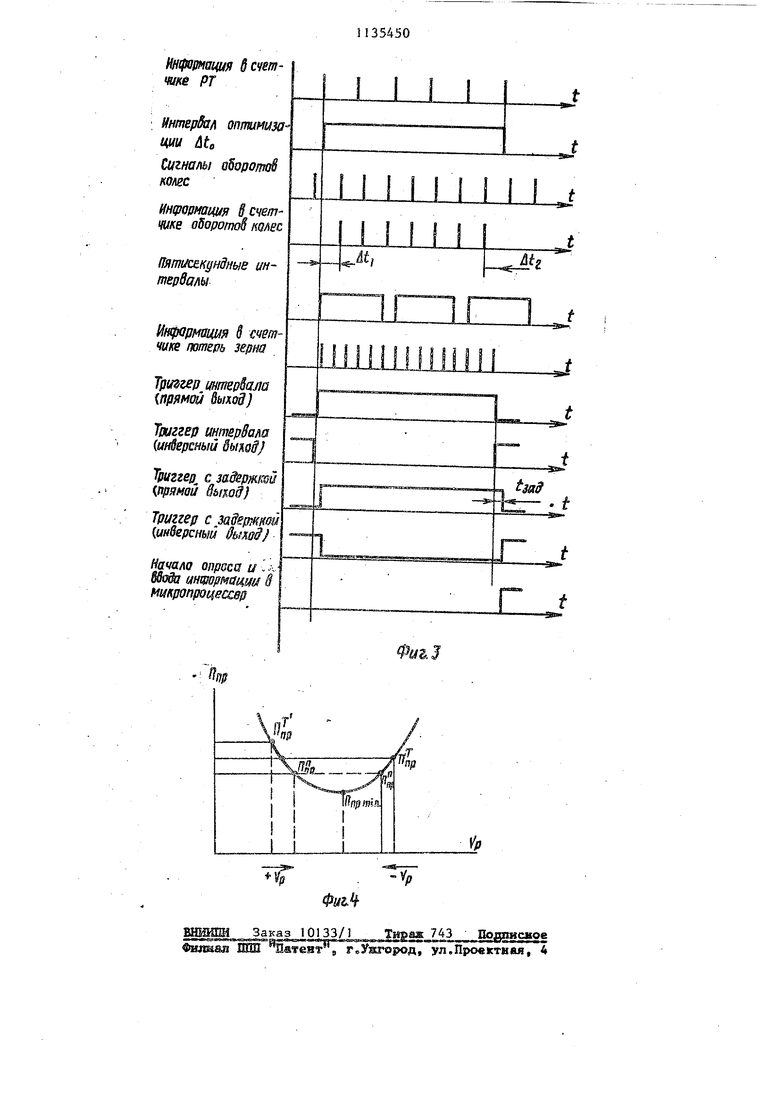

На фиг. 1 приведена блок-схема устройства; на фиг. 2 - функциональная схема электронного блока обработки информации; на фиг. 3 - диаграммы напряжений в характерных точках схемы; на фиг. 4 - зависимость приведенных затрат от скорости движения комбайна.

Устройство контроля режима работы зерноуборочного комбайна содержит датчики I потерь зерна за станом очистки 1 и соломотрясом 2, микропроцессор 3, устройство 4 индикации, датчик 5 расхода, датчик 6 температуры, датчик 7 оборотов коленчатого вала, датчик 8 оборотов tipaBoro 8 и левого 9 ведущих колес комбайна, электронный блок 10 обработки информации.

Блок 10 электронный (фиг. 2) содержит счетчик 11 расхода топлива, состоявши из 4 счетчиков с коэффихщентом деления на 10 каждый и переключателя выбора диапазона измерения расхода топлива (на фиг. 2 не показан ) логические элементы И 12 и 13, управляющие прохождением сигнала от расходомера топлива на счетчики 11, триггер 14 интервала, дифференцирующие устройства 15-19, схемы 20 и 21 задержки, триггер 22 с задержкой, канал 23 измерения времени опыта, формирователь 24 пятисекундньк интервалов для измерения частоты вращения коленчатого вала кавдые 5 с, дешифратор 25 адресный, счетчики 2631 импульсов, клапаны 32-37 опроса информации для ввода его в память микропроцессора, схемы И 38-41 ввода информации от датчиков оборотов коленчатого вала, температуры, оборотов ведущих колес и потерь зерна соответственно, схемы И 42 и 43 каналов измерениями и at триггеров 44 и 45 этих каналов, схемуи 46 канала измерения оборотов коленчатого вала, элемент 47 выработки сигналов опроса.

Устройство работает следующим образом.

Сигналы от расходомера 5 топлив . (которые в электронном блоке формируют время оптимизации ), а также от других датчиков поступают на информационные входы электронного блока 10. Электронный блок предназначен для реализации следунщих операций: формирования интервала оптимизации, 5-секундных интервалов в канале измерения частоты вращения коленчатого вала и сигналов необходимой формы и длительности из информации, снимаемой с датчиков; преобразование величины температуры в цифровой код; измерение сигналов пути, потерь зерна, интервалов at и 4tj,накопление их в счетчиках и запись в память микропроцессора; дешифрация сигналов с выходных адресных шин микропроцессора для выработки сигналов опроса. Электронный блок работает следующим образом. Сигналы от датчика расхода топли поступают на один из входов логичес ких элементов И 12 и 3. В исходном состоянии элемент 1.2 закрыт сигналом О с прямого выход триггера 22 с задержкой, а элемент открыт 1 с инверсного выхода триг гера 22 с задержкой. С приходом первого импульса с ра ходомера топлива он проходит через открытый элемент И 13 на вход триггера 14 интервала и через схему 20 задержки на S -вход триггера 22 с задержкой. Оба триггера устандвливаются в единичное состояние, приче триггер 22 с некоторой задержкой (20 мкс). В результате этого на прямом вых де триггера 14 интервала формируетс передний .фронт интервала оптимизации ( длительности времени опыта), а сигналы с выходов триггера 22 меняют состояния логических элементов И 12 и 13. Элемент 13 закрьшается, а элемент 12 открьюается, пропуская сигналы с выхода расходомера 5 на вход счетчика 11, который имеет регулируемьш коэффициент деле ния, осуществляемый переключателем, позволяющим менять диапазон задавае мой величины потребления топлива в зависимости отмощности двигателя и его режима работы (на фиг. 2 не показан). После заполнения счетчика I1 на его выходе появляется сигнал 1, который подается на входы триггеров 14 и 22 для их установки в исхо ное положение, логический элемент 1 закрьтается и поступление импульсов на счетчика прекращается. Цикл закончен. На триггере 14 интервала формируется задний фронт интервала оптимизации. Накопленная в счетчике 11 информация через клапан 32 передается в память микропроцессора 3 по 16 шинам после прихода .импульса опроса на стробирующий вход клапана 32 опроса. В канале измерения частоты враще ния коленчатого вала устройством 24 вьфабатьюается пятисекундные интёрв лы, которые подаются на один из входов логического элемента И 38. Вследствие того, что передний фронт первого пятисекуцдного интервала синхронизирован с передним фронтом интервала оптимизации, а задний фронт нет - может быть затруднен опрос информации, находящийся в функциональном счетчике оборотов коленчатого вала 26, так как опрос может совпасть с периодом накопления информации в счетчике. Для предотвращения этого явления информация, находящаяся в счетчике 26, периодически переписьшается с периодом 5 с в буферный счетчик 27, откуда она считывается и вводится р память микропроцессора 3. Канал измерения уровня температуг ры топлива введен с,целью внесения поправок на плотность топлива. Он состоит из датчика 6 температуры, канала 39 измерения температуры, состоящего из преобразователя уровня температуры в частоту,счетчика, клапана опроса (на фиг. 2 не : показаны). Адресные сигналы с выхода микропроцессора 3 поступают по 4 спшам на вход дешифратора 25, с выхода которого сигналь по 10 шинам посту- пают на входы логических элементов И, условно объединенных в элемент 47,. i На два других входа элементов И 47 i поступают сигналы с инверсных выходов триггеров 14 и 22, которые явля-t ются стробирующими. с выходов логических элементов И 47 снимаются 10 сигналов опрюса счетчиков информации 11, 23, 27, 39, 28, 29, 30, 37. Сигналы с датчиков оборотов колес 8 и 9 потерь зерна 1 и 2 снимаются за время оптимизации. При измерении оборотов колес может появляться ошибка за счет несинхрон : ного появления сигналов оборотов колес отнЪсительно фронтов интервала оптимизации 4tj (фиг. 3 . Для измерения этих участков i и uty применены специальные схемы изт мерения. Для измерения форми- рование происходит на триггере 4i. Передний фронт интервала оптимизации взводит триггер, с его прямого выхо,да снимается логический сигнал 1, подаваемый на один из : входов логи ческого элемента И 42. Через этот 5П элемент импульсы частоты 100 Гц заполняют счетчик 30 до прихода на вход триггера 44 сигнала первого импульса пути. Триггер 44 сбрасьюается и заполнение счетчика 30 прекращается. Формирование интервалов /J-ij происходит следующим образом. Импульсы пути переводят гер 45 в состояние 1 на его прямом выходе и кавдый последующий импульс (подтверждающий это состояние ) сбрасьшает счетчик 31 и начинается новый счет. Это происходит до последнего в ин тервале оптимизации импульса пути. Последний импульс, как и.предьщущие, сбросит счетчик 22 и начнет его заполнение, от заднего интервала оптимизации триггер 32 перейдет в соетояние О и счет прекратится. После преобразования информации, введенной с датчиков в электронный блок, накопления ее в счетчиках происходит опрос и ввод ее в память мик ропроцессора. После обработки введенной информа 1ЩИ вьщается рекомендация механизато ру об изменении поступательной скорости комбайна. . При выходе определенных ( заранее оговоренных) показателей за пределы допускового контроля вьдается прерывистая световая и звуковая сигнализация;В микропроцессор вводят экспери-. ментальные характеристики двигателязависимости расхода топлива и частоты вращения коленчатого вала от зффективной мощности, численное значение максимальной эффективности мощности 5 (Ne); частоту вращения коленчатого вала двигателя при его холостом ходе и при максимальной эффективности мощности п цд ,расход топлива при холостом ходе двигателя G , а также эмпирические зависимости коэффициентов корректировки цены одного импульса расходомера топлива от уров ня температуры и массового расхода. Определение текущего расхода топлива микропроцессор осуществляет по фор-. муле, . г пУи т Р ж,

Ne

Ф2

Je

max 50 где - текущий (дискретный) расход топлива двигателем за длительность 4to; N - количество импульсов датчика расхода топлива; цена одного импульса; - безвременные коэффициенты корректировки цены импульса соответственно от уровня температуры топлива и массового расхода; длительность времени олтимиз ации. Сравнивая дискретное значение расхода топлива G с экспериментальной зависимостью (Ne), микропроцессор определяет численные значения эффективной мощности, а по частоте вращения коленчатого n. с экспериментальной зависивалаnj f (Ne) устанавливается мостью принадлежность режима работы к регу ляторной или корректорной ветви ном- Ф хх ; затем по формуле определяется коэффициент загрузки двигателя. Знак минус перед численным значением коэффициента загрузки двигателя условно указьшает на перегрузку (работа на корректорной ветви)., Коэффициент загрузки двигателя в режиме реального времени фиксируется и вводится на устройство индикации для выработки управляющих воздействии человеком - оператором. Диагностирование технического состояния двигателя выполняют по значе-: нию расхода топлива при максимальной частоте вращения коленчатого ва холостой ход двигателя и Q Совокупность этих двух показателей характеризует конкретное состояние двигателя. Для диагностирования можно применять длительность разгона или выбега собственных масс двигателя. Зная Ne можно определить тяговую мощность по коэффициентам загрузки на регуляторной ветви п,((,д, Пд, h с рабочей машиной и без нее. .N«m«xC з2-S1). мощности на передвижение мобильной машины и в агрегате с рабочей машиной; тяговая мощность. Для измерения коэффициента полез ного действия тяговых машин заранее определяют теплотворную способность топлива, затем определяют мощность на передвижение тяговой машины с по мощью протарированных (проверенных тяговых средств в фиксированных условиях и за счет самопередвижения, фиксируя при этом п,р и G где 1-гд, КПД тяговой машины; NJ.J,-- мощность на передвижение . тяговой машины, л.с.; Кр - коэффициент перевода лоша динных сил, ккал (кал); Q - теплотворная способность секундного расхода топлива, ккал (кал), в условия самопередвижения .Кп 75-1 0,176 Расчет режима оптимизации произв дится по следующим формулам. Путь за время oптiмизaции ui , м p л, Ц, где П( - количество оборотов датчика пути, об/мин-, 2 - длина окружности датчика пути 0,5 - 4 м. Скорость движения агрегата, км/ч .Vp,,, 0.5 36 км/ч. Допусковый контроль: V V р р Производительность агрегата,га/ч WP 0,1 - В - VP , где Вр - рабочая ширина захвата, . . 1 - 30 м. Буксование колес ) та. - Допусковый контроль & сГ, 8) Количество оборотов, результируюП лк + П 1C к Расход топлива , кг, Q, количество импульсов расходомера топлива; Чт - цена деления импульса расходомера топлива, г. Удельный расход топлива, кг/ч QOCH 3600 Мощность, л.с. Мдв- NAS 716,2 Степень загрузки двигателя 20 - 500 AC. Я N ; Ne Допускаемый контроль 0,5-1 . норм норм Величина потерь зерна, п/га Х лТ WP icTT количество ударений о датчик (количество потерянных зерен ); - вес 1000 .зерен, кг Допускаемый контроль: п motx Затраты денежных средств, руб/га - е , Б( Wp Wp -гщ. Чрр - произведенные затраты, руб/га; - - часовая ставка обслуживающего персонала, руб/ч; р - производительность агрегата за 1 ч основного времени работы, raj OCM часовой расход топлива, кг/ч; - цена 1 кг топлива ГСМ руб/кг; п - уровень потерь зерна, Ц а цена потерянного (недобранного) продукта, руб/ц; Б - балансовая цена агрегата (машины ) руб;

01/, - ежегодная доля отчислении на реновацию (полное вос-;.становление от балансовой цены;

Р - ежегодная доля отчислений 5 на ремонты и техническое: обслуживание;

Е - нормативный коэфшщент эффективности капвложения; ;Т - занятостьагрегата (машины/

в году, ч.

; Постоянная информация заранее вводится в память микропроцессора t t J ) а текущие зна,чения (W 0 Х) оперативно /f фиксируются датчиками за интервал ;времени-оптимизации. . ;

; вычисленный уровень текущих приве() сравнивается денных затрат

ПР с предыдущим уровнем приведенных

гзатрат (njp) и на базе этого форми;руется информация об изменении произ)водительностн (поступательной скорос|тн).ч Так при неизменных технологи,,ческйх регулировках жатки и молотшг ки при необходимо снизить .

поступательную скорость комбайна шш уборочного агрегата (фиг.4).

Однако, если снижение скорости вызвало еще больший рост приведенных затрат(Пдр ) , то в этом случае необходимо повысить скорость. Таким образом, применяя метод раскачивания поддерживает оператор режим работы бхшзкнй К рптимальному(

Информация об из 4eнeншr скорости (+Vp) или (-Vp) по истечении интервала оптимизации подается на табло индикации наряду с текущим коэффициентом загрузки двигателя.

Предложенный метод позволяет оператору самостоятельно выбрать оптимальный режим работы комбайна на любом встречающем фоне и поддерживать режим работы, близкий к оптимальному. При наличии гидропривода ходовой части легко установить систему автоматического управления скоростью , движения, а при наличии средств автоматического управления механизмами технологических регулировок вообщ автоматизировать работу зерноуборочного комбайна.

latfT

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля режима работы зерноуборочного комбайна | 1983 |

|

SU1225501A2 |

| Устройство для измерения угла опережения подачи топлива в двигатель внутреннего сгорания | 1981 |

|

SU1015102A1 |

| Способ оптимизации загрузки зерноуборочного комбайна | 1987 |

|

SU1563626A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ УБОРОЧНОЙ СЕЛЬХОЗМАШИНОЙ | 2006 |

|

RU2402191C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСПЛУАТАЦИИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2005 |

|

RU2373682C2 |

| Устройство для автоматического измерения расхода топлива | 1983 |

|

SU1114892A1 |

| Автоматизированная система поточного измерения урожайности зерна | 2018 |

|

RU2670718C9 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН С СИСТЕМОЙ ПОМОЩИ ВОДИТЕЛЮ | 2015 |

|

RU2685153C2 |

| Устройство для измерения угла опережения впрыска топлива в двигатель внутреннего сгорания | 1983 |

|

SU1108345A1 |

| Способ определения цикловой подачи топлива и устройство для его осуществления | 2015 |

|

RU2665566C2 |

УСТРОЙСТВО КОНТРОЛЯ РЕЖИМА РАБОТЫ ЗЕРНОУБОРОЧНОГО КОМБАЙНА, имеющее датчики потерь зерна за станом очистки и соломотрясом, электронный блок обработки информации и устройство индикации, о т л и ч а ющ е е с я тем, что, с целью расширения функциональных возможностей устройства и повышения точности контроля режима работы, оно содержит датчики расхода и температур ы топлива, датчик оборотов коленчатого вала, датчики оборотов правого и лввого ведущих колес комбайна и микропроцессор, при этом вькоды датчиков соединены с информационными входами электронного блока обработки информации, адресные входы которого соединены с адресными выходами микропроцессора, а выходы - с его шинами ввода данных, причем к шинам вьтода . (П данных микропро1 ессора подключено -устройство индикации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4130980, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4036065, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1985-01-23—Публикация

1982-11-11—Подача