Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления сельхозмашиной, в особенности самоходной сельхозмашиной, такой как зерноуборочные комбайны, полевые измельчители и подобные машины, при котором на основе выбранных получаемых управляющих команд в ходе нескольких отдельных процессов регулирования настраивают и/или контролируют различные аппараты уборочной машины. Изобретение относится также к соответствующему устройству управления для осуществления данного способа управления и к уборочной сельхозмашине, оснащенной этим устройством управления.

Уровень техники

Уборочные сельхозмашины предназначены для обработки различных убираемых культур с помощью одного или нескольких регулируемых рабочих аппаратов. При этом в современных самоходных сельхозмашинах эти отдельные рабочие аппараты, как правило, оснащены дистанционно управляемыми из кабины водителя устройствами регулировки, с помощью которых могут регулироваться различные параметры настройки или характеристики рабочих аппаратов. К типовым рабочим аппаратам зерноуборочного комбайна относятся, например, молотильный аппарат, обычно содержащий подбарабанье и один или несколько молотильных барабанов, а также очистное устройство, расположенное за молотильным аппаратом и обычно содержащее вентилятор и несколько решет. Кроме того, каждая самоходная уборочная машина оснащена соответствующим приводным агрегатом для привода перемещения машины. Различные убираемые культуры и условия уборки, такие как влажность, высота растительности, свойства грунта и другие, вызывают необходимость настройки отдельных рабочих аппаратов или их параметров по возможности наиболее точно в соответствии с индивидуальными выполняемыми процессами для получения оптимального общего рабочего результата.

Изготовителями сельхозмашин предлагаются для операторов множество вспомогательных средств, таких как, например, проведение курсов обучения, предоставление таблиц, по которым оператор может подобрать величины настройки для различных ситуаций уборки, или электронных вспомогательных средств, таких как электронные бортовые информационные системы, из которых можно выбирать оптимальные комбинации настройки для самых различных ситуаций уборки. Однако несмотря на это оператору, как и прежде, довольно трудно отрегулировать машину таким образом, чтобы добиться оптимальной работы в соответствии с желаемыми предварительно заданными параметрами. Это относится, прежде всего, к неопытным и/или необученным операторам, особенно в начале сезона уборки. В результате во многих случаях уборочная машина или ее рабочие аппараты не настраиваются оптимальным образом на конкретный процесс уборки, что приводит к неполному использованию производительности машины, получению низких результатов работы или даже к большим потерям убираемой культуры.

Для решения этой проблемы все большее распространение получает автоматизация процессов регулировки, в особенности процессов оптимизации и/или контроля работы уборочной машины и/или ее рабочих аппаратов. Так, например, в патентном документе ФРГ №10147733 А1 раскрыт автоматический способ оптимизации молотильного аппарата и очистного устройства уборочной сельхозмашины. При этом в каждом процессе настройки подвергается изменению только один параметр регулировки уборочной машины при прежней настройке всех остальных параметров и неизменных условиях уборки. После этого на основе сравнения рабочих результатов выбирается именно та величина настройки данного параметра, которая приводит к наилучшему результату. При этом величины рабочих результатов могут быть записаны, и на их основе может быть выведена зависимость между измененным параметром настройки и полученным рабочим результатом. На основе этой зависимости далее может выбираться оптимальный параметр настройки. Благодаря данному способу также и неопытные операторы относительно быстро узнают, когда и насколько изменяемый параметр регулировки оказывает влияние на рабочий результат, и могут производить соответствующую регулировку. В принципе, регулировка может осуществляться также автоматически.

В патентном документе ФРГ №10253081 А1 описано устройство управления, с помощью которого может производиться автоматическая регулировка и контроль скорости движения уборочной машины.

При автоматизации таких процессов может возникать проблема коллизии между выбранными процессами регулировки. Так, например, для оптимизации регулировки молотильного аппарата или очистного устройства необходимо такое регулирование скорости, чтобы расход убранной массы через машину был постоянным. Однако при этом не предусмотрена активизация регулирования скорости движения, которая может быть настроена на постоянную скорость или на регулирование по потерям. Кроме того, коллизия возникает при одновременной оптимизации молотильного аппарата и очистного устройства, так как при настройке молотильного аппарата изменяются исходные параметры для очистного устройства, и с другой стороны, оптимизация очистного устройства требует, по меньшей мере, кратковременных изменений настройки молотильного аппарата.

Чем более полно автоматизированы отдельные частичные процессы в уборочной машине, тем труднее оператору принимать решение, какие процессы могут осуществляться одновременно, и если могут, то в каких режимах.

В патентном документе ЕР №1277388 А1 описана система управления с обучающейся системой нечеткой логики, которая обладает способностью заучивать рабочие условия и запоминать их. С помощью такой системы предполагается устранение коллизий между различными подсистемами в уборочной машине, то есть ситуаций, когда различные автоматизированные частичные процессы настройки различных рабочих аппаратов уборочной машины проводятся без учета взаимных влияний и приводят к ошибочной настройке. Однако описанная система управления чрезвычайно сложна и требует значительных вычислительных объемов и скоростей, пока что не обеспечиваемых в уборочных машинах.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа и устройства управления уборочной сельхозмашиной, которые простым и экономичным образом обеспечивают устранение коллизий различных процессов регулирования в уборочной машине.

В соответствии с изобретением решение поставленной задачи достигается за счет способа по пункту 1 формулы изобретения, устройства по пункту 12 и уборочной машины по пункту 15 формулы изобретения.

В соответствии с изобретением в способе, как уже было описано выше, на основе выбранных получаемых управляющих команд, которые могут, например, вводиться оператором, в ходе нескольких отдельных процессов регулирования настраиваются и/или контролируются различные аппараты уборочной машины. При этом посредством устройства координации процессов (называемым далее для краткости координатором процессов) определяют режим первого процесса регулирования с учетом действительного режима второго процесса регулирования.

В контексте данного изобретения под понятием «режим» понимается, активизирован ли процесс вообще, и если он активизирован, то каким образом протекает. Таким образом, понятие «изменение режима» в контексте данного изобретения имеет место либо тогда, когда, например, изменяется вид параметра, по которому производится регулирование, а вместе с тем, изменяется в функциональном отношении и весь процесс, либо когда процесс активизируется или выключается. В противоположность этому изменения режима не происходит, если просто изменяется величина параметра для того, чтобы, например, учесть параметры настройки другого аппарата или процесса. Примером является процесс регулирования скорости движения, в котором, например, в одном режиме регулирование может быть направлено на получение заданной постоянной скорости движения, то есть регулирование производится по первому параметру. Во втором режиме регулирование может быть направлено на получение постоянного расхода потока убранной массы через машину, то есть регулирование производится по второму параметру. В этом случае изменение режима заключается, например, в переключении с первого режима на второй, то есть будет учитываться уже не первый параметр (заданная постоянная скорость), а второй параметр (заданный постоянный расход). Переключением режима было бы также полное прекращение регулирования скорости движения. Простое изменение заданной скорости или заданного расхода не считается изменением режима, хотя в рамках способа по изобретению не исключается, что в ходе процесса с учетом других процессов регулирования дополнительно производится адаптация величин параметров.

С помощью способа управления по изобретению можно очень простым образом избежать коллизии между различными процессами регулирования.

Устройство управления по изобретению содержит кроме интерфейса для получения управляющих команд и при необходимости дополнительных вводимых параметров регулирования интерфейсы управляющих сигналов, например, в виде нескольких выходов управляющих сигналов для настройки различных аппаратов уборочной машины, а также несколько устройств управления процессом, выполненных таким образом, что они на основе получаемых управляющих команд в ходе отдельных выбранных процессов регулирования подают сигналы управления через интерфейсы управляющих сигналов на различные аппараты уборочной машины для их настройки и/или контроля. Кроме того, это устройство управления содержит связанный с устройствами управления процессом координатор процессов, выполненный таким образом, что он определяет режим первого процесса регулирования с учетом действительного режима второго процесса регулирования и передает на устройства управления процессом соответствующие сигналы задания режима.

Такое устройство управления в одном из вариантов осуществления может быть выполнено, например, в виде программируемого микропроцессора, причем в особенности отдельные устройства управления процессом и координатор процессов могут быть осуществлены в этом процессоре в виде программного обеспечения. При этом устройство управления в соответствии с изобретением можно также выполнить на основе уже имеющегося в уборочной машине программируемого устройства управления путем соответствующего оснащения его устройствами в виде модулей программного обеспечения при условии, что это устройство управления имеет соответствующий интерфейс для получения управляющих команд и интерфейсы управляющих сигналов для настройки различных аппаратов уборочной машины. При этом необходимые компоненты программного обеспечения или все необходимые программные кодирующие средства могут быть загружены в качестве компьютерного программного продукта в рамках обновления, например, из памяти непосредственно в память программируемого устройства управления.

Координатор процессов предпочтительно имеет главенство над отдельными устройствами управления процессов в качестве центрального модуля. Однако, в принципе, возможно также выполнение координатора процессов в качестве компонента устройства управления процессом. В этом случае устройство управления процессом, в котором выполнен координатор процессов, воздействует на другие устройства управления процессом как мастер-устройство управления процессом. В данном решении координатор процессов определяет режимы как своего, так и «посторонних» устройств управления процессом.

Предпочтительные примеры осуществления и дополнительные решения по развитию изобретения изложены в зависимых пунктах, при этом устройство управления может быть модифицировано для осуществления способа в соответствии с зависимыми пунктами и наоборот.

Различные частично конкурирующие процессы регулирования предпочтительно являются процессами оптимизации очистки, оптимизации молотильного аппарата и/или регулирования скорости движения машины.

В одном таком процессе регулирования скорости движения машины скорость может регулироваться в так называемом режиме «ТЕМРОМАТ», т.е. в зависимости от заданной величины постоянной скорости. В другом режиме регулирования, а именно в режиме регулирования по расходу, скорость может регулироваться для получения постоянной величины расхода убранной массы. В третьем режиме регулирования, а именно в режиме регулирования по потерям, скорость может регулироваться для получения постоянной величины потерь убранной массы.

Предпочтительно, выбранная управляющая команда для установки выбранного режима первого процесса регулирования, например процесса регулирования скорости движения, вначале передается на координатор процессов. Затем этот координатор процессов определяет режим первого процесса регулирования на основе управляющей команды и с учетом режима второго процесса регулирования, например процесса оптимизации очистки или молотильного аппарата, например, на основе соответствующих данных статуса (состояния). Для этого интерфейс для получения управляющих команд предпочтительно связан с координатором процессов таким образом, что получаемые интерфейсом управляющие команды вначале передаются на координатор процессов.

Для получения требуемых данных о действительном режиме первого процесса регулирования координатор процессов предпочтительно снабжен соответствующим входом данных статуса процесса.

Предпочтительно при изменении режима второго процесса регулирования первый процесс регулирования может автоматически переключаться координатором процессов на другой режим.

В предпочтительном варианте, например, при активизации процесса оптимизации очистки или молотильного аппарата процесс регулирования скорости движения переключают на режим регулирования расхода убранной массы в том случае, если процесс регулирования скорости движения до этого был активизирован в другом режиме, например в режиме постоянной скорости или регулирования по потерям.

В особенно предпочтительном примере осуществления величина параметра, установленная в ходе первого или второго процесса регулирования, передается на координатор процессов, который предоставляет эти величины параметров по потребности для использования во втором процессе регулирования или в первом процессе регулирования. Это означает, что величина параметра из первого процесса регулирования используется во втором процессе регулирования и наоборот. За счет этого устраняется повторяемость, когда знания, полученные в одном процессе регулирования, должны вновь добываться с затратами времени в ходе второго процесса регулирования. Так, например, в ходе процесса регулирования скорости движения, когда он установлен на режим выдерживания постоянного расхода, определяются такие величины, как средние высоты слоя убранной массы. Эти величины параметров могут выгодно использоваться, например, в ходе процесса оптимизации очистки. Предпочтительно координатор процессов может принимать, хранить эти величины параметров и решать, когда и как долго такая величина параметра сохраняет свою действенность. Как только активизируется процесс регулирования, который мог бы использовать данные величины параметров, они предоставляются в распоряжение соответствующему процессу регулирования. Таким образом, с помощью координатора процессов можно управлять отдельными процессами регулирования таким образом, что они оптимальным образом согласуются друг с другом.

Перечень чертежей

Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения. На чертежах:

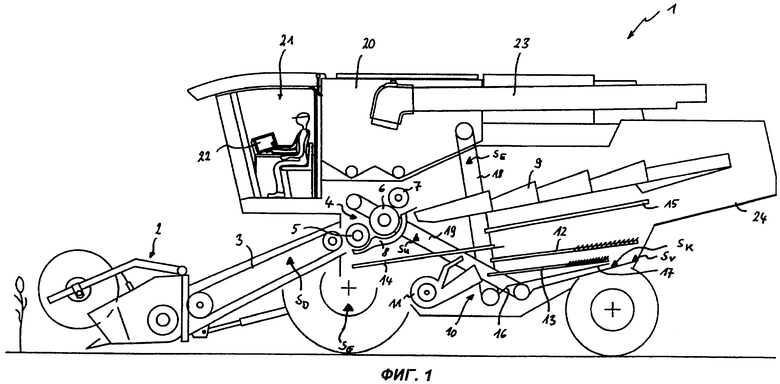

фиг.1 схематично изображает зерноуборочный комбайн в разрезе,

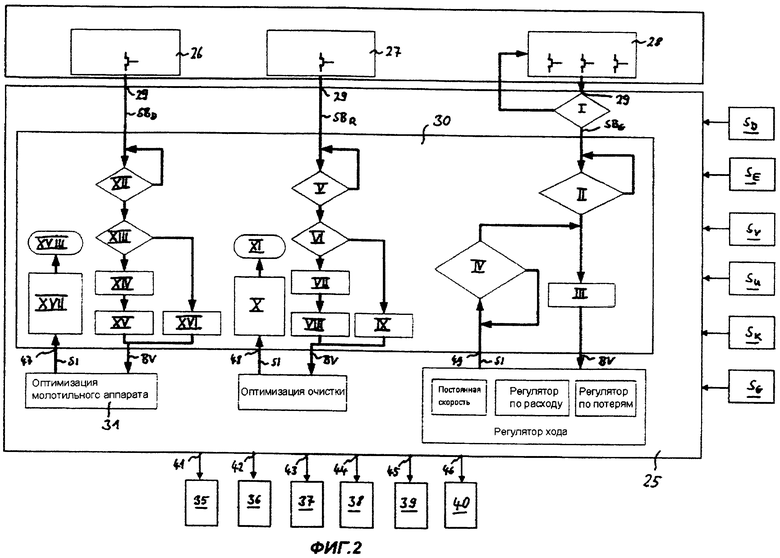

фиг.2 изображает блок-схему устройства управления для данного примера осуществления.

Осуществление изобретения

В примере осуществления по фиг.1 изобретение показано применительно к зерноуборочному комбайну 1, оснащенному молотильным аппаратом 4 так называемого тангенциального типа или поперечного потока и расположенным за ним сепарирующим устройством в виде соломотряса 9, в данном случае клавишного соломотряса с несколькими ступенчатыми клавишами. Под соломотрясом 9 находится очистное устройство 10, состоящее из нескольких решет 12, 13, расположенных друг над другом, и вентилятора 11.

Далее будет описан рабочий процесс зерноуборочного комбайна 1.

Вначале убираемая масса с помощью мотовила жатвенного стола укладывается на жатвенное устройство 2 и срезается режущими ножами. Затем убранная масса транспортируется приемным шнеком и наклонным питателем в приемном канале 3 к входу молотильного аппарата 4. В приемном канале 3 находится устройство SD измерения расхода (датчик расхода), которое измеряет высоту слоя, а следовательно, и расход потока убранной массы.

На входе молотильного аппарата 4 расположены подающий барабан или барабан 5 предварительного разгона и далее молотильный барабан 6, ось которого ориентирована поперечно направлению потока убранной массы или продольной оси зерноуборочного комбайна. Под молотильным барабаном 6 расположено фасонное подбарабанье 8 соответствующей формы. Поступающая из приемного канала 3 убранная масса захватывается барабаном 5 предварительного разгона и затем протягивается дальше через молотильный зазор между молотильным барабаном 6 и подбарабаньем 8. При этом убранная масса обмолачивается молотильными билами молотильного барабана 6, то есть она подвергается ударам и измельчению, так что смесь зерна с половой падает вниз через подбарабанье 8 и затем по сборному и направляющему поддону 14 подается в очистное устройство 10 для отделения зерна от примесей, то есть частиц колосьев и половы.

От молотильного аппарата 4 обмолоченный поток убранной массы направляется отклоняющим барабаном 7 на клавишный соломотряс 9, на котором производится сепарация зерна, еще оставшегося в потоке убранной массы, а также соломенной трухи и половы. Затем зерно, соломенная труха и полова поступают по следующему сборному и транспортирующему поддону 15 также в очистное устройство 10, в котором зерно отделяется от соломенной трухи и половы.

Очистка зерна от не содержащих зерна фракций в очистном устройстве 10 осуществляется следующим образом. Отверстия (отверстия, ячейки, щели) в решетах 12, 13 продуваются ветровым воздушным потоком, создаваемым вентилятором 11. Этот ветровой поток разрыхляет убранную массу, направляемую по решетам 12, 13, и обеспечивает отделение более легких частиц половы и соломенной трухи, в то время как более тяжелое зерно падает через отверстия решет. При этом верхнее решето 12 и нижнее решето 13 расположены частично друг над другом, так что убранная масса на различных ступенях подвергается очистке различной степени тонкости.

Зерно, прошедшее через оба решета 12, 13 очистного устройства 10, падает на первый сборный и направляющий поддон 16 и направляется к зерновому транспортирующему шнеку. Далее оно подается элеватором 18 в зерновой бункер 20 зерноуборочного комбайна 1 и может оттуда по мере потребности перегружаться на транспортное средство с помощью разгрузочного конвейера 23 бункера. Масса выхода продукта может измеряться с помощью устройства SE измерения массы выходного продукта (датчика массы выходного продукта), которое находится в элеваторе 18 или на его выходе и измеряет общую массу, например, на основе измерения веса транспортируемой массы или посредством оптических и/или емкостных и других измерений.

Частицы, которые падают через отверстия только на заднем конце верхнего решета 12, являются, как правило, более тяжелыми частицами, то есть частицами, которые содержат зерно, но не полностью отделились от других фракций убранной массы. Эти частицы падают за нижним решетом 13 на второй сборный и направляющий поддон 17, расположенный ниже и несколько позади первого сборного и направляющего поддона 16, и направляются возвратным элеватором 19 обратно к молотильному аппарату 4 в качестве так называемой массы схода с решета или массы возврата на обработку.

Фракции, не прошедшие через верхнее решето 12, выбрасываются как потери. Равным образом солома с определенным процентом зерновых потерь следует по клавишному соломотрясу 9 к заднему концу 24 комбайна 1 и выбрасывается наружу.

Для измерения потерь очистки непосредственно под задним концом верхнего решета 12 расположено устройство SV измерения потерь (датчик потерь), которое обычно выполнено в виде датчика ударов. Сигнал, воспринимаемый этим датчиком SV потерь, служит мерой того, какое количество фракций падает вниз непосредственно за верхним решетом 12. Из этого можно относительно достоверно оценить общие потери.

Объем массы возврата может быть измерен с помощью устройства SU объема возврата (датчика объема возврата), которое находится в возвратном элеваторе 19 и измеряет транспортируемую массу возврата, также, например, на основе измерения веса транспортируемой массы или посредством оптических и/или емкостных и других измерений.

Содержание зерна в объеме возврата, то есть возврат зерна, измеряется устройством SK измерения возврата зерна (датчиком возврата зерна), которое расположено на втором сборном и направляющем поддоне 17 за нижним решетом 13. Предпочтительно этот датчик также является датчиком ударов, а его выходной сигнал служит мерой зерна, падающего за нижним решетом 13 в массу возврата.

Посредством устройства SG может определяться действительная скорость движения зерноуборочного комбайна 1.

Все эти измерительные устройства SD, SE, SV, SU, SK, SG связаны с устройством 25 управления. Кроме того, к устройству 25 управления подсоединен операторский терминал 22, с помощью которого водитель может обслуживать или программировать устройство 25 управления.

В целях наглядности на фиг.1 не показаны связи между отдельными измерительными устройствами SD, SE, SV, SU, SK, SG и операторским терминалом 22 и устройством 25 управления, а также само устройство 25 управления. Вместо этого на фиг.2 показана подробная блок-схема устройства.

Как видно на этой схеме, операторский терминал 22 содержит кроме прочих элементов три операторских выключателя 26, 27, 28. Первый выключатель служит для установки процесса оптимизации молотильного аппарата. Второй выключатель служит для установки процесса оптимизации очистки. Третий выключатель представляет собой переключатель 28, с помощью которого может включаться процесс регулирования скорости, или так называемый «регулятор хода». С помощью этих выключателей 26, 27, 28 оператор может вводить управляющие команды SBD, SBR, SBG, чтобы включать соответствующие процессы регулирования в выбранных режимах. Эти управляющие команды SBD, SBR, SBG передаются на устройство 25 управления через интерфейсы 29.

Очевидно, что вместо упрощенно представленного операторского терминала 22 с тремя различными выключателями 26, 27, 28 этот операторский терминал 22 может быть выполнен другим образом. Так, например, он может быть значительно расширен и содержать дополнительные выключатели или другие элементы управления для настройки других компонентов, а также устройства для представления оператору самых различных данных. В частности, возможно выполнение всех выключателей или других элементов управления в виде клавиатуры.

Возможен также вариант осуществления, в котором вместо отдельных частичных интерфейсов 29 для получения управляющих команд SBD, SBR, SBG от отдельных выключателей 26, 27, 28 между операторским терминалом 22 и устройством 25 управления имеется общий интерфейс передачи данных, через который принимаются все данные, управляющие команды и другая информация.

Как показано на фиг.2, устройство 25 управления содержит также шесть различных выходов 41, 42, 43, 44, 45, 46 управляющих сигналов, с помощью которых управляются различные аппараты уборочной машины. Первые два выхода 41, 42 управляющих сигналов связаны с приводом 35 молотильного барабана и устройством 36 регулировки молотильного зазора. Следующие выходы 43, 44, 45 управляющих сигналов связаны с приводом 37 вентилятора, устройством 38 регулировки верхнего решета и устройством 39 регулировки нижнего решета очистного устройства 10. Выход 46 управляющих сигналов связан с приводным агрегатом 40 уборочной машины для регулирования скорости движения. Через выходы 41, 42, 43, 44, 45, 46 управляющих сигналов эти управляющие сигналы передаются на соответствующие компоненты 35, 36, 37, 38, 39, 40 в качестве заданных величин. Посредством непредставленных датчиков устройство 25 управления может проверять, действительно ли достигнуты желаемые заданные величины.

Само устройство 25 управления в данном примере осуществления выполнено в виде программируемого микропроцессора, в котором представленные отдельные компоненты имеют вид модулей. К этим компонентам относятся координатор 30 процессов, устройство 31 управления процессом для выполнения процесса оптимизации молотильного аппарата устройство 32 управления процессом для выполнения процесса оптимизации очистки и устройство 33 управления процессом для выполнения процесса регулирования скорости движения.

На фиг.2 показаны только те компоненты устройства 25 управления, которые необходимы для последующего пояснения изобретения. Очевидно, что такое устройство 25 управления может осуществлять управление также и другими, непоказанными, рабочими аппаратами, например устройством регулировки высоты срезания растительности. Кроме того, данное устройство управления может входить в состав общего устройства управления зерноуборочного комбайна 1 вместе с устройствами управления другими рабочими аппаратами в виде модулей. Устройство 25 управления может также содержать дополнительные входы для измеренных величин и выходы для параметров регулирования. В частности, зерноуборочный комбайн 1 может быть оснащен дополнительными датчиками в зерновом бункере или на выходе зернового элеватора, например детекторами поврежденного зерна, с помощью которых могут определяться поврежденные или расколотые зерна, а измеренные величины могут передаваться на устройство управления.

Как уже было упомянуто, в показанном на фиг.2 устройстве 25 управления имеется устройство 31 управления процессом оптимизации молотильного аппарата. Процесс оптимизации молотильного аппарата имеет всего два режима, а именно «активный» и «пассивный» режимы. Это означает, что данный процесс может активизироваться или отключаться, например, посредством передачи сигнала BV задания режима от координатора 30 процесса на устройство 31 управления процессом оптимизации молотильного аппарата. Однако в данном примере осуществления, как правило, сигналом BV задания режима только активизируется процесс оптимизации молотильного аппарата, а дальше процесс выключается автоматически по его окончании, то есть когда найдены оптимальные параметры регулировки молотильного аппарата. В этом случае соответствующий сигнал SI статуса подается на вход 47 сигнала статуса координатора 30 процессов.

Подобным же образом выполнено устройство 32 управления процессом оптимизации очистки. Оно также активизируется сигналом BV задания режима, в результате чего устанавливается «активный» режим. Когда оптимальные величины регулировки очистного устройства найдены, процесс оптимизации очистки заканчивается и выключается автоматически. Затем соответствующий сигнал SI статуса подается на вход 48 сигнала статуса координатора 30 процессов.

Третье устройство 33 управления процессом является регулятором хода. Кроме «пассивного» режима здесь имеются три активных режима, представленных отдельными блоками. Посредством сигнала BV задания режима от координатора 30 процессов либо включается соответствующий режим, либо выключается регулятор хода 33. Одним из режимов является режим постоянной скорости, при котором скорость регулируется на заданную постоянную величину. Второй режим предусматривает процесс регулирования по расходу, при котором скорость движения регулируется таким образом, чтобы величина расхода убранной массы была постоянной. Третий режим предусматривает процесс регулирования по потерям, при котором скорость движения регулируется таким образом, чтобы величина потерь убранной массы была постоянной. Она может контролироваться, например, с помощью датчика SV потерь.

Здесь соответствующий сигнал SI статуса, содержащий информацию о действительном режиме регулятора хода, подается на вход 49 сигнала статуса координатора 30 процессов.

Далее будут описаны возможные алгоритмы процессов внутри устройства 25 управления или внутри координатора 30 процессов. Их целью является управление отдельными устройствами 31, 32, 33 управления процессом на основе вводимых управляющих команд SBD, SBR, SBG с помощью сигналов BV задания режима таким образом, чтобы устранить коллизии между различными процессами регулирования.

В отношении процесса регулирования скорости движения управляющая команда SBG поступает на регулятор 33 хода от переключателя 28, с помощью которого могут задаваться три различных активных режима. На первом шаге I процесса в устройстве 25 управления эта управляющая команда SBG вызывает цикл опроса, в ходе которого постоянно запрашивается, была ли изменена управляющая команда SBG. Если ответ положителен, то эта управляющая команда SBG передается на координатор 30 процессов. В нем в ходе дальнейшего цикла опроса на шаге II вначале выясняется, активны ли процессы оптимизации молотильного аппарата или очистки. Если эти процессы активны, следует выдержка времени до окончания этих процессов. Это означает, что в данном случае изменение режима регулятора 33 хода временно блокировано.

В том случае, если процессы оптимизации молотильного аппарата и очистки не активизированы, на шаге III на основе управляющей команды SBG устанавливается режим регулятора 33 хода и на него передается соответствующий сигнал BV задания режима. На вход 49 сигнала статуса координатора 30 процессов от регулятора 33 хода постоянно передается информация статуса, так что координатор информирован о действительном режиме.

В принципе, возможен также вариант, при котором в координаторе 30 процессов ведется книга типа журнала, в котором записаны сигналы BV задания режима, так что на основе сигналов, выдаваемых координатором 30 процессов, и без того ясно, в каком режиме находится каждое из устройств 31, 32, 33 управления процессом. Однако передача сигнала SI статуса имеет то преимущество, что если, например, устройства 31, 32, 33 управления процессом управляются непосредственно, в обход координатора 30 процессов, например, в случае экстренного выключения, координатор 30 процессов информируется об этом.

На основе сигналов SI статуса устройств 31 и 32 управления процессами оптимизации молотильного аппарата и очистки на шаге IV вначале проверяется, не был ли изменен режим процесса оптимизации молотильного аппарата и очистки. Этот опрос производится постоянно в циклической форме. Если выясняется, что оптимизация обмолота или очистки была изменена, то на основе операций регулирования на шаге III вновь устанавливается режим регулятора 33 хода. Так, например, при активизации процесса оптимизации молотильного аппарата или очистки регулятор 33 хода автоматически устанавливается на режим «регулирование по расходу». Когда соответствующий процесс оптимизации заканчивается, это изменение режима процесса оптимизации молотильного аппарата или очистки вновь распознается автоматически. Затем регулятор 33 хода снова устанавливается обратно на предыдущий режим.

Управляющая команда SBR, поступающая от выключателя 27 для предварительного выбора режима процесса оптимизации очистки, также вначале блокируется в координаторе 30 процессов. На шаге V вначале выясняется, активизирован ли процесс оптимизации молотильного аппарата. Если он не активизирован, процесс оптимизации очистки, в принципе, может быть активизирован. В этом случае далее на шаге VI вначале проверяется, активизирован ли регулятор 33 хода. Если да, то на шаге VII проверяется режим регулятора 33 хода, а затем на шаге VIII регулятор 33 хода переключается на режим «регулирование по расходу», если он уже не находится в этом режиме. Если в противоположность этому на шаге VI устанавливается, что регулятор 33 хода не активизирован, то на шаге IX на операторском терминале высвечивается указатель, с помощью которого водителю задается диапазон скоростей, так как водитель должен регулировать скорость движения вручную для выполнения процесса оптимизации очистки. Однако осуществляется ли этот процесс и каким образом, в конечном счете зависит от конкретного вида процесса оптимизации очистки. Далее производится активизация процесса оптимизации очистки путем выдачи сигнала режима на устройство 32 управления процессом.

В качестве примера такой процесс оптимизации очистки может осуществляться таким путем, что при по возможности постоянном расходе потока убранной массы отдельные параметры очистного устройства, например настройка верхнего решета, настройка нижнего решета или число оборотов вентилятора, регулируются в широком диапазоне, а затем устанавливаются зависимости потерь, возврата зерна и объемного возврата от отдельных параметров. Далее на основе этих измеренных величин могут вырабатываться математические функции и с их помощью определяться оптимальные величины для отдельных параметров настройки.

Когда процесс оптимизации очистки закончен, это передается в виде сигнала SI статуса на вход 49 сигнала статуса координатора 30 процессов. Тогда на шаге X, например, обеспечивается перевод регулятора 33 хода обратно на прежний режим, если он был переключен ранее на шаге VIII. В альтернативном варианте на этом шаге Х может выключаться активизированный на шаге IX указатель, с помощью которого водителю была задана скорость движения, соответствующая оптимизации очистки. На шаге XI процесс оптимизации очистки полностью заканчивается.

Аналогичным образом осуществляется координация процесса оптимизации молотильного аппарата. Если устройство 25 управления получает через интерфейс 29 соответствующую управляющую команду SBD от выключателя 26, на шаге XII вначале проверяется, активизирован ли процесс оптимизации очистки. Если он не активизирован, процесс оптимизации молотильного аппарата может быть активизирован. В этом случае также далее на шаге XIII вначале проверяется, активизирован ли регулятор 33 хода. Если да, то на шаге XIV запрашивается режим регулятора 33 хода и при необходимости на шаге XV регулятор 33 хода переключается на режим «регулирование по расходу». Если регулятор 33 хода не активизирован, то на шаге XVI высвечивается указатель водителю, какую скорость движения он должен выдерживать во время процесса оптимизации молотильного аппарата. Только после этого на устройство 31 управления процессом передается сигнал BV задания режима для активизации процесса оптимизации молотильного аппарата. Таким же образом по окончании процесса оптимизации молотильного аппарата на вход 47 сигнала статуса координатора 30 процессов подается сигнал SI статуса. Далее на шаге XVII обеспечивается либо установка прежнего режима регулятора 33 хода, либо выключение указателя заданной скорости движения для водителя. На шаге XVIII процесс оптимизации молотильного аппарата полностью заканчивается.

Очевидно, что вместо отдельных входов 47, 48, 49 для отдельных устройств 31, 32, 33 управления процессом координатор 30 процессов может быть снабжен центральным входом статусной информации, через который устройства 31, 32, 33 управления процессом передают свои сигналы SI статуса. Таким же образом вместо множества выходов 41, 42, 43, 44, 45, 46 сигналов управления координатор 30 процессов может иметь в качестве интерфейса сигналов управления один общий выход, через который сигналы управления могут подаваться на различные аппараты уборочной машины. Этот интерфейс сигналов управления вместе с входом сигналов статуса и/или интерфейсом для получения команд управления может также быть объединен в общий интерфейс. Такой общий интерфейс может быть реализован, например, с помощью шины передачи данных в уборочной машине.

Данный относительно простой пример осуществления показывает, каким образом с помощью координатора 30 процессов можно без больших затрат технических средств обеспечить проведение различных процессов регулирования в отдельных устройствах 31, 32, 33 уборочной машины 1 без коллизий между отдельными процессами. С помощью координатора 30 процессов можно даже проводить комплексы отдельных процессов.

По соображениям безопасности система выполнена таким образом, что водитель машины в ходе уборки может в любой момент вручную изменять отдельные или все параметры.

В заключение следует еще раз отметить, что показанный на чертежах зерноуборочный комбайн, процесс регулирования и конкретный способ представляют только пример осуществления, который может изменяться и модифицироваться специалистом в данной области в пределах объема защиты изобретения. Так, например, способ или соответствующее устройство по изобретению могут использоваться также для регулировки других рабочих аппаратов в зерноуборочных комбайнах других типов или в любой другой уборочной машине, например в полевом измельчителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВКИ РАБОЧЕГО АППАРАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ | 2006 |

|

RU2406288C2 |

| СПОСОБ НАСТРОЙКИ РАБОЧИХ ОРГАНОВ САМОХОДНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2014 |

|

RU2566052C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦЕЛЕВОГО ЗНАЧЕНИЯ ПАРАМЕТРА УПРАВЛЕНИЯ РАБОЧЕГО АГРЕГАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ, УСТРОЙСТВО УПРАВЛЕНИЯ РАБОЧИМ АГРЕГАТОМ И УБОРОЧНАЯ СЕЛЬХОЗМАШИНА | 2006 |

|

RU2403698C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННОЕ РАБОЧЕЕ ТРАНСПОРТНОЕ СРЕДСТВО И УСТРОЙСТВО ОТОБРАЖЕНИЯ ДЛЯ НЕГО | 2010 |

|

RU2527759C2 |

| СПОСОБ НАСТРОЙКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО РАБОЧЕГО ОРГАНА САМОХОДНОЙ УБОРОЧНОЙ МАШИНЫ | 2011 |

|

RU2569958C2 |

| САМОХОДНАЯ УБОРОЧНАЯ МАШИНА | 2016 |

|

RU2711340C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2019 |

|

RU2796063C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА УБРАННОЙ МАССЫ | 2008 |

|

RU2483522C2 |

| САМОХОДНАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ РАБОЧАЯ МАШИНА | 2008 |

|

RU2477038C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО УБОРОЧНОГО ПРОЦЕССА | 2018 |

|

RU2765084C2 |

Изобретение относится к сельскому хозяйству и может быть использовано при регулировании различных рабочих аппаратов уборочной сельскохозяйственной машины. При реализации способа управления уборочной машиной на основе выбранных получаемых управляющих команд в ходе нескольких отдельных процессов регулирования настраивают и/или контролируют различные аппараты уборочной машины. Посредством координатора процессов определяют режим первого процесса регулирования с учетом действительного режима второго процесса регулирования. Изобретение относится также к устройству управления уборочной машиной, реализующему упомянутый способ управления, уборочной машине, оснащенной таким устройством управления, и к компьютерному программному продукту, который загружается в запоминающее устройство программируемого устройства управления уборочной машины. Изобретение обеспечивает эффективное управление уборочной сельскохозяйственной машиной при регулировании работы ее различных аппаратов. 4 н. и 12 з.п. ф-лы, 2 ил.

1. Способ управления уборочной сельхозмашиной (1), при котором на основе выбранных получаемых управляющих команд (SBD, SBR, SBG) в ходе нескольких отдельных процессов регулирования настраивают и/или контролируют различные аппараты (35, 36, 37, 38, 39, 40) уборочной машины (1), при этом посредством координатора (30) процессов определяют режим первого процесса регулирования с учетом действительного режима второго процесса регулирования.

2. Способ по п.1, отличающийся тем, что для установки выбранного режима первого процесса регулирования выбранную управляющую команду (SBD, SBR, SBG) вначале передают на координатор (30) процессов, который на основе управляющей команды (SBD, SBR, SBG) и с учетом режима второго процесса регулирования определяет режим первого процесса регулирования.

3. Способ по п.1 или 2, отличающийся тем, что при изменении режима второго процесса регулирования первый процесс регулирования автоматически переключается координатором (30) процессов в другой режим.

4. Способ по п.1 или 2, отличающийся тем, что величину параметра, определенную в ходе первого процесса регулирования или второго процесса регулирования, передают на координатор процессов, который предоставляет величины параметров по потребности для использования во втором процессе регулирования или в первом процессе регулирования.

5. Способ по п.1, отличающийся тем, что по меньшей мере один из процессов регулирования охватывает процесс оптимизации очистки.

6. Способ по п.1, отличающийся тем, что по меньшей мере один из процессов регулирования охватывает процесс оптимизации молотильного аппарата.

7. Способ по п.1, отличающийся тем, что по меньшей мере один из процессов регулирования охватывает процесс регулирования скорости движения.

8. Способ по п.7, отличающийся тем, что в процессе регулирования скорости движения скорость регулируют в режиме постоянной скорости в зависимости от заданной величины постоянной скорости.

9. Способ по п.7 или 8, отличающийся тем, что в процессе регулирования скорости движения скорость регулируют в режиме регулирования по расходу в зависимости от заданной величины расхода убранной массы.

10. Способ по п.7 или 8, отличающийся тем, что в процессе регулирования скорости движения скорость регулируют в режиме регулирования по потерям в зависимости от заданной величины потерь убранной массы.

11. Способ по любому из пп.5-8, отличающийся тем, что при активизации процесса оптимизации очистки или процесса оптимизации молотильного аппарата процесс регулирования скорости движения переключают в режим регулирования по расходу.

12. Устройство (25) управления уборочной сельхозмашиной (1), содержащее

интерфейс (29) для получения управляющих команд (SBD, SBR, SBG), интерфейсы (41, 42, 43, 44, 45, 46) управляющих сигналов для настройки различных аппаратов (35, 36, 37, 38, 39, 40) уборочной машины (1), несколько устройств (31, 32, 33) управления процессом, которые на основе полученных управляющих команд (SBD, SBR, SBG) в ходе отдельных выбранных процессов регулирования подают сигналы управления через интерфейсы (41, 42, 43, 44, 45, 46) управляющих сигналов на различные аппараты уборочной машины (1) для их настройки и/или контроля, и связанный с устройствами (31, 32, 33) управления процессом координатор (30) процессов, выполненный с возможностью определения режима первого процесса регулирования с учетом действительного режима второго процесса регулирования и передачи на устройства (31, 32, 33) управления процессом соответствующих сигналов (BV) задания режима.

13. Устройство (25) управления по п.12, отличающееся тем, что интерфейс (29) связан с координатором (30) процессов таким образом, что получаемые интерфейсом (29) управляющие команды (SBD, SBR, SBG) вначале поступают на координатор (30) процессов.

14. Устройство по п.12 или 13, отличающееся тем, что координатор (30) процессов содержит вход (47, 48, 49) статуса процесса для приема данных (SI) статуса о действительном режиме процесса регулирования.

15. Уборочная машина (1), в особенности зерноуборочный комбайн, оснащенная устройством (25) управления, заявленным в любом из пп.12-14.

16. Компьютерный программный продукт, который может загружаться непосредственно в запоминающее устройство программируемого устройства (25) управления уборочной машины (1), содержащий программные средства для выполнения всех шагов способа по любому из пп.1-11 при выполнении программного продукта в устройстве (25) управления.

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ УБОРОЧНОЙ МАШИНЫ | 1994 |

|

RU2078170C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМБАЙНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152147C1 |

| Способ оптимизации загрузки зерноуборочного комбайна | 1987 |

|

SU1563626A1 |

| Способ автоматического управления технологическим процессом зерноуборочного комбайна | 1986 |

|

SU1720545A1 |

| Контактно-поверхностный регенеративный теплообменник | 1988 |

|

SU1523872A1 |

Авторы

Даты

2010-10-27—Публикация

2006-06-01—Подача