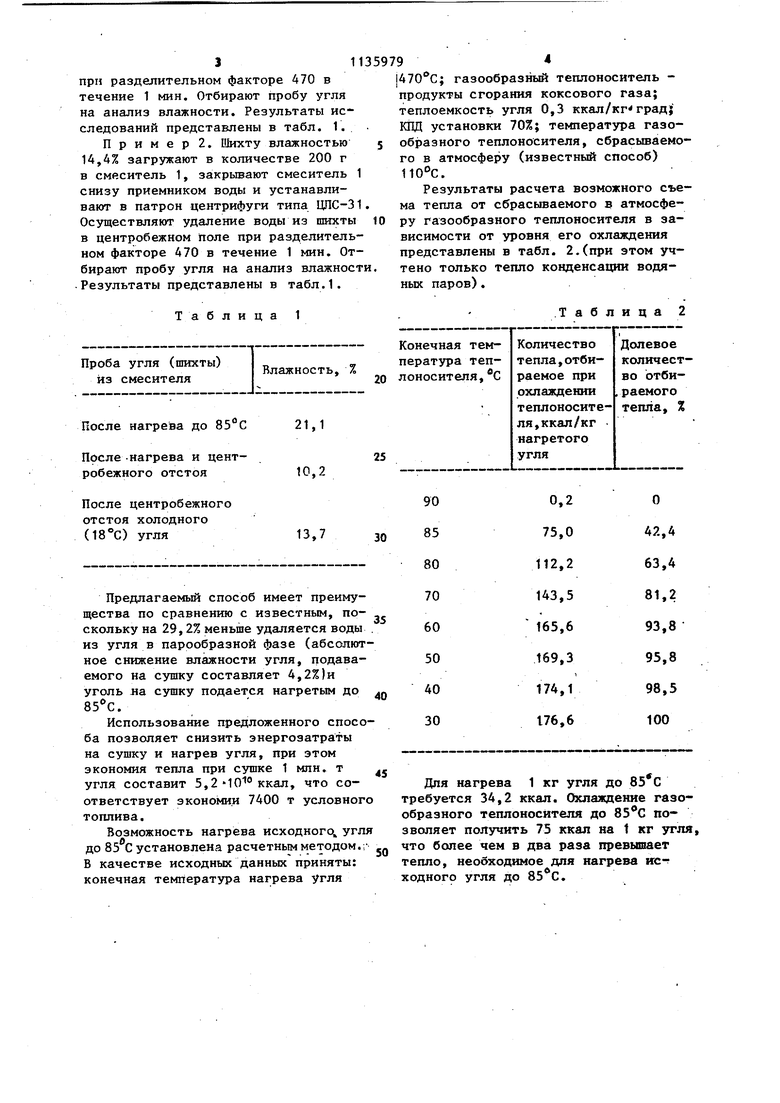

Изобретение относится к техник.е сушки дисперсных материалов и может найти применение в угольной промышленности и других отраслях народного хозяйства. Известен способ сзппки и нагрева угля, включающий обработку угля газообразным теплоносителем путем многоступенчатого противоточного контакта угля с газообразным теплоносителем и отделения после каждой ступени контакта угля от теплоносителя при температуре теплоносителя выше точки росы водяных паров 1J. Недостаток способа - большие затраты тепла на сушку влаги, что обусловлено отсутствием регенерации отработавшего теплоносителя. Наиболее близким к изобретению, является способ сушки дисперсных материалов путем предварительного увлажнения исходного материала, последукицего центрифугирования и контактирования частично обезвоженного материала с газообразным теплоносителем с последуюш гм отделением отра ботавшего теплоносителя от высушенного материала 2. Недостатком известного способа также являются большие энергозатраты на испарение влаги в связи с отсутствием регенерации тепла отработавшего теплоносителя и недостаточным отделением влаги при центрифугировании . Цель изобретения - снижение энер гозатрат . Поставленная цель достигается тем, что согласно способу сушки дис персных материалов путем предварительного увлажнения исходного матер ала, последующего центрифугирования и контактирования частично обезвоженного материала с газообразным теплоносителем с последующим отделе нием отработавшего теплоносителя от высушенного материала, отработавший теплоноситель после отделения от вы сушенного материала направляют на увлажнение исходного материала и ох лаждают его при контакте с материал до температуры ниже точки росы. На фиг. 1 представлена технологи ческая схемаустановки для реализации способа; на фиг. 2 - лабораторная установка, реализующая способ. Установка содержит смеситель 1, например, дезинтеграторного типа. центрифугу 2, питатель 3, сушилку 4 контактного типа, например пневмотрубу, циклон 5 с шлюзовым затвором 6 (фиг. 1). Установка работает следующим образом. Исходный дисперсный материал (уголь) поступает в смеситель 1, где н нагревается отработавшим теплоносителем и дополнительно увлажняется. Нагрев угля происходит как за счет разности температур угля и отработавшего теплоносителя, так и за счет тепла фазового перехода паров воды в жидкое состояние, так как отработавший теплоноситель охлаждается ниже точки росы. Из смесителя 1 нагретый и дополнительно увлажненный уголь поступает в центрифугу 2, в которой он частично обезвоживается. При этом степень обезвоживания оказь1вается более высокой при отделении влаги от нагретого угля. Далее питателем 3 уголь направляется в сушилку 4 контактного типа, где окончательно высушивается и затем отделяется от отработавшего теплоносителя в циклоне 5. Из циклона 5 высушенный уголь выгружается с помощью шлюзов.ого затвора 6, а отработавший теплоноситель направляется в смеситель 1. Лабораторная установка, осуществляющая способ, содержит смеситель 1 с мешалкой 7, газораспределительной решеткой 8 и теплоизоляцией 9, подрешеточную камеру 10, крьшпсу 11 и термометры 12. Пример 1. Шихту (смесь углей) влажностью 14,4% загружают в количестве 200 г в смеситель 1. Включают мешалку 7, подают в смеситель 1 смесь продуктов сгорания природного газа и водяного пара. Температуру смеси газообразного теплоносителя поддерживают на входе в смеситель . Подачу газообразного теплоносителя осуществляют до температуры нагрева угля 85°С. Затем прекращают подачу теплоносителя и останавливают мешалку 7. Отбирают пробу угля на анализ влажности. Смеситель 1 с нагретой шихтой отделяют от теплоизоляции 9 и подрешеточной камеры 10, закрывают снизу приемником воды и устанавливают в патрон центрифуги типа ЦПС-31. Затем осуществляют удаление воды из шихты в центробежном поле

при разделительном факторе 470 в течение 1 мин. Отбирают пробу угля на анализ влажности. Результаты исследований представлены в табл. 1. .

Пример 2. Шихту влажностью 14,4% загружают в количестве 200 г в смеситель 1, закрывают смеситель 1 снизу приемником воды и устанавливают в патрон центрифуги типа ЦЛС-31. Осуществляют удаление воды из шихты в центробежном поле при разделительном факторе 470 в течение 1 мин. Отбирают пробу угля на анализ влажности Результаты представлены в табл,1.

Таблица 1

Проба угля (шихты)

Влажность, % из смесителя

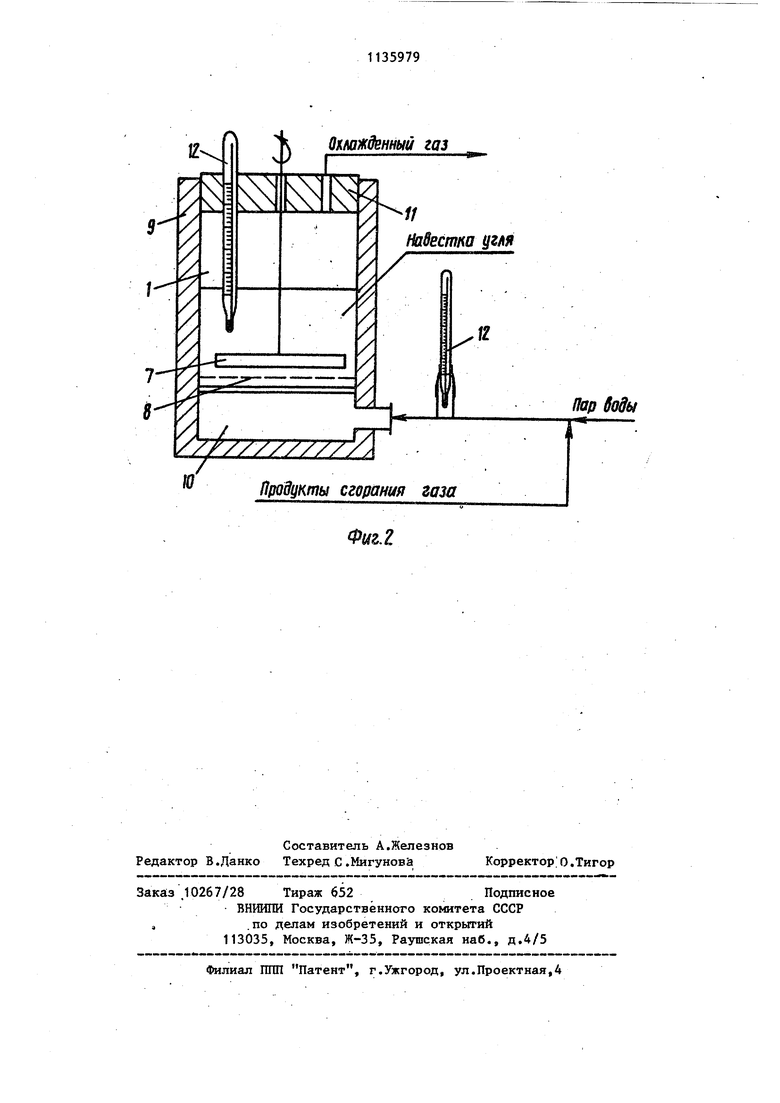

|470 С; газообразный теплоноситель продукты сгорания коксового газа; теплоемкость угля 0,3 ккал/кг град; КПД установки 70%; температура газообразного теплоносителя, сбрасываемого в атмосферу (известный способ) 110°С.

Результаты расчета возможного съема тепла от сбрасываемого в атмосферу газообразного теплоносителя в зависимости от уровня его охлаждения представлены в табл. 2.(при этом учтено только тепло конденсации водяных паров).

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354613C1 |

| КОМПЛЕКС ДЛЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ТВЕРДЫХ МЕЛКИХ ЧАСТИЦ, ПРЕИМУЩЕСТВЕННО ДИСПЕРСНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ, И СПОСОБЫ ТЕРМООБРАБОТКИ, РЕАЛИЗУЕМЫЕ С ПОМОЩЬЮ ДАННОГО КОМПЛЕКСА | 2015 |

|

RU2596683C1 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ ПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445560C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ПОРОШКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381657C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| Сушилка термолабильных биологических продуктов | 1983 |

|

SU1124171A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ГИДРОЛИЗНОГО ЛИГНИНА | 1998 |

|

RU2132361C1 |

СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ путем предварительного увлажнения исходного материала, последующего центрифугирования и коктактирования частично обезвоженного материала с газообразным теплоносителем с последующим отделением отработавшего теплоносителя от высзлпенного материала, отличающийся тем, что, с повышения энергозатрат, отра.ботавший теплоноситель после отделения от высушенного материала направляют на увлажнение исходного материала и охлаждают его при контакте с ма.териалом до температуг ры ниже точки росы. СО СП ч со

После нагрева до 21,1 После-нагрева и центробежного отстоя 10,2 После центробежного отстоя холодного () угля13,7 Предлагаемый способ имеет преимущества по сравнению с известным, поскольку на 29,2% меньше удаляется воды из угля в парообразной фазе (абсолютное снижение влажности угля, подаваемого на сушку составляет 4,2%)и уголь на сушку подается нагретым до . Использование предложенного способа позволяет снизить энергозатраты на сушку и нагрев угля, при этом экономия тепла при сушке 1 мпн. т угля составит 5,2 10° ккал, что соответствует экономии 7400 т условного топлива. Возможность нагрева исходного, угля до установлена расчетньм методом.;В качестве исходных данных приняты: конечная температура нагрева угля Для нагрева 1 кг угля до требуется 34,2 ккал. Охлаждение газообразного теплоносителя до позволяет получить 75 ккал на t кг угля, что более чем в два раза превышает тепло, необходимое для нагрева исходного угля до .

Ф(4г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Гам на вчктд НсыЛшй угть льС . | |||

| roMtlimHHu яепмааипель | |||

Авторы

Даты

1985-01-23—Публикация

1983-08-10—Подача