Изобретение относится к области термообработки во взвешенном состоянии в режиме пневмотранспорта твердых мелких частиц, преимущественно древесного происхождения, и может быть использовано для сушки дисперсных материалов, а также торрефикации древесных частиц.

На лесозаготовительных участках, а также на деревообрабатывающих предприятиях образуется значительное, до 50% от объема заготовленной древесины, количество древесных отходов и малоценной древесины (опилки, горбыль, кора, фрезерная стружка, рейки, низкосортная древесина от рубок ухода и т.п.).

Наиболее распространенный способ возврата древесных отходов и малоценной древесины в хозяйственный оборот - использование в качестве топлива. Для обеспечения эффективного сжигания, а также технически приемлемого и экономически целесообразного хранения и транспортирования древесных отходов наибольшее распространение приобрел способ формования измельченной древесины (брикетирование, гранулирование и т.п.).

Известно, что общая влажность свежесрубленной древесины хвойных пород равна 45÷50%, мягколиственных - 40÷50%, твердолиственных - 30÷45%. При этом оптимальная влажность сырья для брикетов - 8÷12%, а для гранул этот показатель находится в интервале 10÷15%. Каждый тип измельченной древесины имеет свою исходную влажность, а также свою оптимальную для переработки формованием влажность. Поэтому для эффективной работы в промышленных условиях, допускающих изменение качества сырья во времени, важно иметь универсальное оборудование (сушку), позволяющее сушить с малыми отклонениями от оптимальной влажности, а также оперативно подстраивающееся в режиме непрерывной работы под любой тип исходного сырья как по происхождению, так и по исходной влажности, а также по крупности в широком диапазоне. Наибольшую практическую ценность имеет сушильное оборудование, позволяющее осуществлять как раздельную, так и совместную сушку древесных отходов широкого диапазона крупности и влажности, например смесь опилок, щепы и/или коры, с получением оптимальной влажности всех компонентов подаваемой сырьевой смеси. В качестве измельченной древесины используют как специально измельченную древесину, так и отходы ее переработки, например опилки, измельченную кору, стружку и т.п.

Древесина - плохой проводник тепла. Ее теплопроводность зависит от условной плотности древесины (породы), направления потока тепла относительно оси древесного волокна, температуры и влажности. Коэффициент теплопроводности сухой древесины колеблется в пределах 0,1÷0,4 Вт/(м·К). Увеличение плотности сухой древесины, т.е. повышение доли, занимаемой в единице объема древесинным веществом, приводит к возрастанию теплопроводности, так как древесинное вещество имеет в 20 раз больший коэффициент теплопроводности, чем воздух. Теплопроводность древесины вдоль волокон в 3 раза больше, чем поперек волокон. По радиальному и тангенциальному направлениям коэффициенты теплопроводности древесины могут несколько отличаться один от другого, так как в тангенциальном направлении вытянуты зоны поздней древесины годичных слоев. Поздняя древесина, особенно хвойных пород, более плотная, а следовательно, более теплопроводная. Увлажнение древесины, т.е. замещение содержащегося в ней воздуха водой, имеющей в 23 раза большую теплопроводность, приводит к возрастанию теплопроводности древесины. Повышение температуры влажной древесины приводит к еще большему увеличению теплопроводности.

Во время прохождения частиц древесины и газообразного теплоносителя во взвешенном состоянии вдоль направляющего канала температура частиц древесины достигает температуры испарения жидкости и происходит испарение влаги вначале с поверхности, а далее испарение распространяется вглубь частицы, то есть внутренняя влага под действием градиента концентрации влаги перемещается к поверхности частиц. В результате обеспечивается более полное удаление внутренней влаги и концентрирование ее на поверхности, что улучшает в дальнейшем процесс формования измельченной древесины.

От внешней поверхности к внутренним слоям древесины тепло передается путем теплопроводности клеточной стенки, конвекцией парогазов в полостях, лучеиспусканием от более нагретой клеточной стенки к менее нагретой. Температура от наружной поверхности к центру частицы падает. Поэтому чем мельче частица, тем равномернее и быстрее прогревается древесина.

При одновременной подаче газообразного теплоносителя и измельченной древесины внутрь сушильного канала процесс передачи тепла древесине во взвешенном потоке значительно упрощается. Теплоноситель вводится прямо в нагревательный канал и контактирует непосредственно с древесиной. Единственным термическим сопротивлением в этом случае является газовая пленка около поверхности куска древесины, чтобы уменьшить это сопротивление создаются условия движения газовой смеси с высокой турбулентностью (критерий Рейнольдса 1000000). Благодаря этому интенсивность подвода тепла к частицам древесины значительно выше, да и эффективность передачи этого тепла древесине тоже выше вследствие более высокой скорости омывания частиц в потоке. Лимитирующим интенсификацию теплопередачи фактором становится величина тепловоспринимающей поверхности древесины. Поэтому при внутреннем нагреве древесину целесообразно измельчать желательно до крупности не более 3÷5 мм.

Исходя из вышесказанного, можно сделать вывод, что наиболее эффективно сушить твердые мелкие материалы, особенно древесные частицы, в потоке совместного движения с газовым теплоносителем, то есть во взвешенном потоке.

В процессе патентного поиска были выявлены ряд изобретений, реализующих способ сушки твердых частиц газообразным теплоносителем во взвешенном состоянии.

Так, известен патент РФ №2156420 «Установка для сушки пищевого волокна» (F26B 17/10, приоритет - 06.07.1999 г.), согласно которому установка выполнена в виде вертикальной трубы с размещенным на ней спиральным лотком, заключенным в кожух. Одна из боковых стенок кожуха выполнена с перфорацией для отвода отработанного сушильного агента через вертикальную трубу. Подвод сушильного агента осуществляют многочисленными патрубками по всей высоте вертикальной трубы, а также дополнительно снизу в спиральный лоток. Влажный материал подается в нижней части вертикальной трубы, а выгрузка в верхней части. Главным недостатком предлагаемой установки является способ транспортировки влажного материала в процессе сушки, а именно снизу вверх, что энергетически не рационально, тем более для влажного дисперсного материала, склонного к слипанию. Поэтому достичь равномерного взвешенного состояния потока «газ-твердое» достаточно проблематично, а значит возможно полное зарастание канала. Эта установка не представляет интереса для сушки в промышленных масштабах, когда производительность должна быть на уровне нескольких тонн в час.

Известен патент РФ №2182299 «Зерносушилка» (F26B 17/12, приоритет - 23.06.2000 г.), в котором сушка осуществляется газовым теплоносителем, движущимся поперек вертикальному движению влажного материала, подаваемого сверху вниз. Работоспособность данной конструкции обеспечивается перфорированными стенками вертикальной части цилиндроконического корпуса. Данное конструктивное решение может быть эффективно лишь для строго калиброванного сырья, не склонного к адгезии.

Также известны патенты ООО «Фирма «ЭТНА» РФ №2247287 «Пневматическая сушилка преимущественно полидисперсных материалов» (F26B 17/10, приоритет - 09.07.2003 г.) и РФ №2258877 «Способ сушки дисперсных материалов» (F26B 3/10, приоритет - 26.12.2003 г.). В пневматической сушилке спиральный канал сушильной камеры выполнен с постоянным сечением по всей длине канала в виде, по крайней мере, нескольких идентичных витков, расположенных последовательно друг за другом, ориентированных вертикально, и каждый виток канала включает последовательно чередующиеся прямолинейные и криволинейные участки, причем каждый криволинейный участок канала, соединяющий прямолинейные участки, выполнен с постоянным радиусом, а канал, образованный каждым витком, имеет одну общую боковую стенку со следующим, по ходу движения газовзвеси, витком. Оптимальное соотношение между высотой и шириной спирального канала сушильной камеры находится в диапазоне 0,4÷0,8, а оптимальное соотношение между длиной криволинейных и прямолинейных участков одного витка канала составляет 1,1÷1,35. В указанной выше пневматической сушилке предусмотрена постадийная сушка дисперсного материала: на первой стадии в течение 4÷5 секунд в спиральной сушильной камере, а на повторную сушку направляют крупный материал, уловленный основным циклоном.

В способе сушки с применением вышеуказанной сушилки необходимо указать на ряд существенных технологических недостатков:

- высокая вероятность налипания влажного материала на стенках спирального канала;

- высокое аэродинамическое сопротивление суспендированному потоку в спиральном канале;

- определяющее значение в достижении целевой влажности конструктивных особенностей сушильного канала: геометрия сечения, соотношение прямолинейных и криволинейных участков витка спирали, радиус закрутки. То есть данная сушилка не может быть универсальной с точки зрения разнообразия исходного сырья;

- возврат крупных частиц на досушивание после их отделения в основном циклоне не рационален, так как нарушается непрерывность динамики сушки;

- для достижения заданной температуры теплоносителя применяется воздух, что повышает вероятность возгорания при термообработке горючих материалов.

В способе по патенту РФ №2258877 основным сушильным аппаратом является пневматическая спиральная сушилка, указанная выше. В способе предусмотрена постадийная сушка дисперсного материала: на первой стадии в течение 4÷5 секунд в спиральной сушильной камере, а вторую стадию - стадию досушки до конечной целевой влажности осуществляют в вибрационной сушилке в виброкипящем слое в течение 2,5÷3 минут, при этом средний дисперсный состав, например сухой барды, составляет 500÷600 мкм. В данном способе температура сушильного агента, подаваемого на сушку, достаточно низкая 170÷190оС, причем теплоноситель является смесью топочных газов, наружного воздуха и возвратного отработанного сушильного агента, что неизбежно повышает содержание кислорода в сушильном канале. Скорость движения сушильного агента в сушильном канале достаточно высокая - 25÷30 м/с, что обусловлено конструктивными особенностями как спирального сушильного канала, так и канала ввода теплоносителя: площадь сечения этого канала равна площади сечения канала спиральной сушилки. Способ достаточно сложен в реализации, так как изначально заложены жесткие требования к сырью, подаваемому в сушильный канал: влажность на уровне 35%, крупность - менее 1 мм. В связи с этим в систему сушки вводится сложная предварительная подготовка: снижение исходной влажности за счет подачи в смеситель сухого рециркулирующего продукта в соотношении не менее 2:1, при этом используется смеситель с функцией измельчения. Также необходимо отметить низкую производительность спиральной сушилки: массовая концентрация взвешенного материала в потоке газовзвеси составляет 0,25÷0,3 кг/кг при средней влажности дисперсного продукта на выходе спиральной сушилки 17÷23%, что не приемлемо для дальнейшей переработки формованием.

Наиболее близким к заявляемому изобретению по технической сущности является патент US №8132337 «Способ и устройство для сушки древесных частиц/опилок и других твердых частиц» (F26B 11/00, дата выдачи патента - 13 марта 2012 года), выбранный за прототип. Сущность способа - сушка опилок в процессе перемещения газообразным теплоносителем по извилистой траектории змеевика, расположенного внутри корпуса сушилки (модуля). Канал, выполненный в виде змеевика, обеспечивает компактность сушилки. Конструктивное решение: «печь - газовый канал - искрогаситель большой емкости с контроллером - угольный коллектор - модуль сушки - вентилятор», является предпочтительным при использовании твердого топлива. Единичный модуль представляет собой короб, образованный верхней и нижней горизонтальными стенками и четырьмя вертикальными стенками (две боковые и две торцевые). Одна из торцевых стенок является впускной, а противоположная - выпускной. Внутри короба к верхней горизонтальной стенке жестко прикреплены многочисленные вертикальные разделительные перегородки. К нижней стенке жестко со смещением относительно разделительных перегородок, закрепленных на верхней стенке, закреплены сочлененные разделительные перегородки. Разделительные вертикальные перегородки не доходят до противоположной горизонтальной стенки, что создает компактный извилистый путь по типу серпантина. На каждом элементе, формирующем изогнутое днище сушилки, возможна установка мощного магнита для удаления металлических частиц. Для удаления собранного магнитами материала обеспечен доступ к ним либо с помощью съемных навесных панелей, либо через технологические окна. Для удаления влаги, накопленной в сушке, в ее днище предусмотрены технологические спускные отверстия.

Для достижения заданной влажности опилок в изобретении предполагается возможность формирования серии из необходимого и достаточного количества единичных модулей. Это считается самым главным преимуществом изобретения. Также изобретением предусмотрен вариант использования в серии модуля с возможностью возврата недосушенных опилок снова на вход в первоначальный модуль для дополнительной сушки. Средний размер частиц не более 0,63 см. Для такого размера частиц предпочтителен размер единичного модуля L=150 см, Н=120 см, S=36 см. Секция ввода топочных газов может быть шире последующих секций и равняться примерно 45 см. Для обеспечения движения древесных частиц во взвешенном состоянии в модуле предусмотрены поворотные панели.

Температура нагретого воздуха, подаваемого на вход, может быть в предпочтительном диапазоне от 450°F до 500°F (232÷260°C). Низкая температура на входе в змеевик обусловлена значительным содержанием кислорода в теплоносителе, получаемом разбавлением топочных газов наружным воздухом, что повышает вероятность возгорания во время работы. К тому же относительная влажность нагретого теплоносителя, предпочтительно, низкая. Мощность вентилятора в идеале должна обеспечивать пространственное положение опилок в горячем движущемся воздушном потоке, близком к суспензии, а также обеспечивать свободное прохождение данной суспензии по извилистому тракту со скоростью, которая обеспечивает максимальный эффект сушки. Например, для одного из вариантов вентилятор должен давать 2722 оборота в минуту.

На данной установке помимо опилок возможна сушка и других материалов, но при этом требуется внесение необходимых изменений.

Основным недостатком устройства по прототипу, не позволяющим считать данную разработку применимой в условиях реального производства, является его низкая производительность. Это обусловлено как конструкцией сушильного канала единичного модуля, так и требованиями к качеству теплоносителя: температура 232÷260°C и низкая влажность. В непрерывном режиме при приемлемой для промышленного производства производительности в сушильном канале, в виде змеевика, практически невозможно обеспечить стабильную во времени сушку из-за возможности налипания влажного материала, особенно на изгибах. Использование наружного воздуха для разбавления топочных газов не позволяет повышать температуру теплоносителя на входе из-за повышения вероятности возгорания сырья в условиях высокой концентрации кислорода и низкой влажности подаваемого теплоносителя, согласно требованиям.

Технической задачей предлагаемого изобретения является создание промышленного комплекса с производительностью более 3 т/ч (по сухому продукту) для высокоэффективной непрерывной сушки твердых мелких частиц во взвешенном состоянии до влажности, контролируемой и регулируемой в широком диапазоне без необходимости внесения конструктивных изменений при переходе с одного вида сырья на другой. При использовании комплекса для сушки или торрефикации мелких частиц древесного происхождения реализуется задача сушки любого вида измельченной древесины по происхождению, исходной влажности при одном ограничении: крупность частиц, желательно, не более 3÷5 мм. Также в случае сушки древесных частиц ставится задача термообработки как моносырья, так и смеси различных видов древесных частиц, как по происхождению (опилки, кора и т.д.), так и по исходной влажности.

Технический результат, достигаемый при использовании предлагаемого комплекса, заключается в повышении качества сушки исходного продукта при обеспечении высокой производительности, при этом комплекс может работать как в режиме сушки различного исходного сырья, так и в режиме торрефикации древесного сырья. Конструктивное решение комплекса термообработки в части сушильной камеры предельно просто в изготовлении и обеспечивает низкие капитальные, энергетические и эксплуатационные расходы при высокой производительности, что значительно снижает себестоимость конечного продукта. Так, тепловые затраты на испарение одного килограмма влаги снижаются на 20-40% по сравнению с сушками известных конструкций с аналогичной производительностью. Использование предлагаемого комплекса позволяет увеличить интенсивность использования рабочего объема сушильной камеры, то есть увеличить съем высушенного материала с единицы ее объема. Комплекс обеспечивает устойчивые воспроизводимые условия протекания процесса сушки с высоким коэффициентом теплопередачи при низком гидравлическом сопротивлении рабочему потоку.

Технический результат достигается тем, что в комплексе для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, включающем устройство для непрерывной термообработки мелких частиц обрабатываемого материала, выполненное в виде камеры, обеспечивающей пневмотранспортировку смешанного потока газообразного теплоносителя и указанных мелких частиц, и снабженном узлом ввода частиц обрабатываемого материала, выполненным с возможностью регулирования объема подачи, узлом подачи газообразного теплоносителя, предпочтительно топливных газов, узлом вывода смешанного потока теплоносителя и мелких частиц обрабатываемого материала, снабженным вентилятором, узлом возврата материала в камеру устройства, а также включающем систему подготовки газообразного теплоносителя, выполненную с возможностью регулирования объема подачи теплоносителя, и систему предварительной подготовки обрабатываемого материала, камера термообработки выполнена в виде закольцованного канала, предпочтительно с круглым поперечным сечением одинаковым по всей длине канала, и снабжена вентилятором, причем узел возврата материала для повторной термообработки установлен внутри канала и выполнен с возможностью регулирования объема повторно циркулирующего в канале потока, при этом узел вывода смешанного потока теплоносителя и мелких частиц обрабатываемого материала снабжен, по меньшей мере, одним циклоном и выполнен с возможностью разделения отходящих газов на два потока, а система подготовки газообразного теплоносителя выполнена с возможностью корректировки состава и температуры топливных газов. При этом комплекс снабжен системой предохранительных клапанов, а узел подачи газообразного теплоносителя выполнен перед узлом ввода частиц обрабатываемого материала с возможностью прямоточной подачи газов вдоль канала термообработки, причем узел возврата материала для повторной термообработки снабжен поворотным устройством, например, шарнирного типа, а узел ввода частиц обрабатываемого материала снабжен двумя каналами ввода в канал термообработки. Предлагаемый комплекс с одинаковой эффективностью позволяет реализовать как сушку, так и торрефикацию, причем без внесения каких-либо конструктивных изменений. Так, в способе сушки твердых мелких частиц, преимущественно дисперсных древесных материалов, реализуемом с помощью указанного комплекса и включающем предварительную подготовку обрабатываемого материала, подготовку газообразного теплоносителя, одновременную подачу теплоносителя и частиц материала в канал камеры термообработки, сушку частиц древесины в процессе непосредственного контакта с теплоносителем, совместное удаление потока твердых частиц и парогазовой смеси, температуру теплоносителя на входе в канал термообработки поддерживают в пределах 400÷700°C, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 10 мас. %, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не выше 150°C. А в способе торрефикации твердых мелких частиц, преимущественно дисперсных древесных материалов, реализуемом с помощью комплекса и включающем предварительную подготовку обрабатываемого материала, подготовку газообразного теплоносителя, одновременную подачу теплоносителя и частиц материала в канал камеры термообработки, сушку частиц древесины в процессе непосредственного контакта с теплоносителем, совместное удаление потока твердых частиц и парогазовой смеси, температуру теплоносителя на входе в канал термообработки поддерживают в пределах 500÷600°C, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 8 мас. %, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не ниже 200°C, а время нахождения частиц материала в канале термообработки поддерживают в пределах 6÷40 секунд.

Техническая сущность предлагаемого решения заключается в следующем.

1. Предлагаемое конструктивное решение камеры термообработки в виде закольцованного канала с организованной горизонтальной траекторией движения всех частиц материала позволяет более эффективно использовать рабочий объем камеры с практически равномерным ее заполнением, что обеспечивает одинаковые условия сушки по всему объему канала, то есть реализуется наиболее эффективный режим термообработки мелких частиц - режим термообработки потока «газ-твердое» в состоянии суспензии. Проходное сечение канала термообработки выполнено круглым и не меняется по всей длине свободного канала, что обеспечивает минимальное сопротивление горизонтальному движению потока и позволяет сохранить одинаковой скорость высушиваемого материала по ходу его движения.

2. Как правило, на практике в качестве теплоносителя для сушки опилок используются дымовые газы с массовой долей кислорода около 13÷18%, что является причиной частых загораний древесины в сушилках. Поэтому традиционно разработчики сушилок вынуждены снижать температуру теплоносителя на входе (например, в прототипе до 230÷260°C), что естественно снижает эффективность сушки. Газообразный теплоноситель, используемый в предлагаемом устройстве для непрерывной термообработки, обеднен по содержанию кислорода и насыщен влагой. Содержание воды в парогазовой смеси, циркулирующей в канале, 350÷500 г/м3 (более 30%), кислорода 3÷4% (за счет, в основном, подсосов), остальное - азот, СО2. Термообработка в парогазовой смеси позволяет поднять температуру на входе до 700°C, причем в зависимости от заданной производительности предлагаемого комплекса, от исходной влажности сырья, от происхождения и крупности сырья можно легко варьировать температурой теплоносителя в широком диапазоне, как правило в пределах 400÷600°C.

3. Известно, что сушка - процесс эндотермический и идет лишь при подводе тепла. Стадия сушки древесины заканчивается примерно при 105°C. На этой стадии из древесины удаляется содержащаяся в ней влага, химический состав древесины почти не изменяется и летучих продуктов практически не образуется. Пока не закончится процесс сушки, температура внутри камеры остается в пределах 150°C, не смотря на начальную температуру теплоносителя выше 400°C. Поэтому контроль температуры материала на выходе в пределах 150°C предупреждает, во-первых, возгорание, во-вторых, начальную стадию распада древесины, собственно пиролиз.

4. Как указано в п. 2 раздела описания «техническая сущность», газообразный теплоноситель, используемый в предлагаемом устройстве для непрерывной термообработки, обеднен по содержанию кислорода и насыщен влагой. Это достигается подачей части отработанной парогазовой смеси в искрогаситель топочной печи, где происходит активное смешивание топочных и возвратных газов. В результате получаем рабочий газовый теплоноситель с заданной температурой и составом, причем регулировка температуры и состава газового теплоносителя осуществляется с помощью, например, шиберных затворов, установленных на циклоне.

5. Задача эффективной сушки сырья с крупностью частиц в диапазоне от микронного уровня до 3÷5 мм решается в предлагаемом комплексе путем возврата крупной фракции на повторный цикл сушки (за цикл принимается единичный проход материала по каналу сушки). При этом крупный материал, требующий дополнительной сушки, не выводится из канала сушки, как в прототипе, а с помощью узла возврата, установленного внутри канала сушки, направляется на повторный цикл. Количество повторяющихся циклов определяется заданной целевой влажностью. Возможность повторной обработки без вывода крупного материала из канала сушки позволяет обеспечить режим сушки с непрерывным нарастанием динамики снижения влажности, что позволяет значительно снизить затраты энергии.

6. Задача эффективной сушки сырья с любой исходной влажностью решается по-разному в зависимости от конкретной ситуации. Как правило, если за один цикл не достигнута целевая влажность, то поворотным затвором узла возврата перекрывается выход материалу и материал направляется на повторный цикл. В случае, когда влажность исходного сырья превышает естественную влажность (40÷50%), в узле ввода предусмотрена одновременная подача влажного и предварительно высушенного материала в определенном соотношении для усреднения влажности подаваемого материала.

7. На предлагаемом комплексе так же эффективно, как сушку, можно осуществлять торрефикацию древесных частиц. С точки зрения технологических приемов процессы в предлагаемом комплексе идентичны, отличие лишь в изменении начальной температуры газового теплоносителя, повышении контролируемой температуры на выходе и увеличении времени нахождения древесного материала в кольцевом канале, как указано в формуле изобретения.

8. Все вышесказанное позволяет считать предлагаемый комплекс универсальным, одинаково эффективно работающим как в режиме сушки, так и торрефикации, причем происхождение древесного материала, исходная влажность не ограничены. Профессиональный подход к термообработке позволяет настроить комплекс на любое исходное древесное сырье, единственное требование к сырью - крупность не более 5 мм.

Сравнительный анализ совокупности существенных признаков предлагаемого технического решения и решения по прототипу показал следующее.

Принципиальным отличием предлагаемого комплекса от прототипа, позволяющим использовать его в промышленном масштабе, является конструкция сушильной камеры: закольцованный трубный канал с организованной горизонтальной траекторией движения всех частиц материала. Достичь высокой производительности позволяет значительный, желательно более метра, диаметр трубы и установка двух вентиляторов: внутри канала и на выходе материала из него.

Также принципиально разный подход в прототипе и предлагаемом решении в части организации повторной сушки в случае не достижения за один проход целевой влажности. В прототипе это решается направлением подсушиваемого материала на повторную сушку по контуру обратной связи, расположенным за пределами сушильной камеры, и/или созданием батареи из последовательно соединенных единичных модулей. В предлагаемом комплексе досушка осуществляется без выхода материала из трубного канала, когда материал узлом возврата, установленным в канале в непосредственной близости к узлу вывода, направляется на повторный цикл. Такое конструктивное решение позволило расширить возможности комплекса, одинаково эффективно работающего как в режиме сушки, так и в режиме торрефикации.

Универсальность предлагаемого комплекса также обеспечивается особенностями системы подготовки газообразного теплоносителя. В отличие от прототипа, где снижения температуры топочных газов до целевого значения достигают за счет их смешивания с наружным воздухом, в предлагаемом комплексе топочные газы разбавляют возвратными отработанными газами камеры термообработки.

Приведенный сравнительный анализ заявляемого решения и решения по прототипу свидетельствует, что заявляемое решение соответствует критерию патентоспособности «новизна».

В результате поиска по патентным и другим техническим источникам информации не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающих достижение аналогичных результатов при использовании, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности «изобретательский уровень».

Тем не менее, отдельные признаки, характеризующие заявляемое решение, выявлены в известных в настоящее время информационных источниках.

1. Кольцевая сушильная камера, размещенная в горизонтальной плоскости, известна из патента РФ №2228496 «Устройство для удаления жидкости из дисперсного вещества» (F26B 3/10, патентообладатель - А-Эс-Иот Холдинг АпС (DK), дата приоритета - 07.01.1999 г.). В качестве теплоносителя используется перегретый пар, подаваемый через перфорированное днище кольцевого канала. Сушка осуществляется в кипящем слое, причем дисперсный материал перемещается по кольцевой камере в режиме вращательного движения от загрузочного патрубка до выпускного, выполненных в кольцевом канале. В целом конструкция сушки очень сложная, оснащена множеством внутренних пластин и надставок, что может вызывать сомнение в работоспособности этого устройства при сушке материала, склонного к налипанию. В данной конструкции также есть элемент разделительной перегородки, перекрывающей канал сушки для обеспечения выгрузки. Разделительная перегородка установлена жестко, поэтому в сушке не возможно повторение цикла без вывода материала из канала.

2. В работе В.И. Муштаева и др. «Сушка в условиях пневмотранспорта» (М., Химия, 1984 г. ) приводится способ сушки дисперсных материалов в вертикальной пневматической трубе-сушилке, используемый английской фирмой «Барр-Мерфи». На сушку подается смесь материала с исходной повышенной влажностью и предварительно подсушенного материала, в результате чего усредненная влажность понижается. Смесь готовится в смесителе и направляется на дезинтегратор с функцией измельчения. Выход из дезинтегратора конструктивно совмещен с трубой Вентури, которая является частью пневматической трубы-сушилки. Сушильный агент представляет собой смесь топочных газов, свежего воздуха и рециркулирующего газа из канала сушки. Крупные частицы могут совершать несколько проходов через пневмосушилку, но после повторяющегося прохода через дезинтегратор с функцией измельчения. Сушилка указанной фирмы может быть применена только для удаления свободной влаги; для удаления связанной влаги данный аппарат использовать нельзя в силу незначительной продолжительности пребывания частиц высушиваемого продукта в пневмотрубе (2÷3 с).

3. В случае недостижения целевой влажности при завершении одного полного цикла пневмосушки, как правило, конструируют батарею идентичных пневмосушек минимум из двух агрегатов, установленных последовательно, как, например, в А.С. СССР №496455 «Пневмосушилка для сыпучих и волокнистых материалов» (F26b 17/10). Или как в прототипе.

4. Использование поворотной заслонки внутри канала пневмосушки известено из авторского свидетельства СССР №524054 (F26B 17/10, 1974 г.). Спиральная пневмосушка, образуемая каналом прямоугольного сечения, подключена к загрузочному устройству на периферийном витке, а на центральных, имеющих сепарационные разрывы, - к разгрузочным устройствам, при этом участок центральных витков между разрывами выполнен в виде поворотной заслонки серповидной формы. Сушильный канал заканчивается сепаратором-досушивателем, который представляет собой дисковую сушильную камеру, образованную боковыми стенками сушилки и последним витком спирального канала. В дисковой сушильной камере находится неподвижный направляющий спиралевидный элемент, приваренный к боковой стенке сушилки, а участок центральных витков выполнен в виде поворотной заслонки серповидной формы. В центре дисковой сушильной камеры находится отверстие для выхода газовзвеси высушенного материала из сушилки. Благодаря наличию поворотной заслонки можно регулировать время пребывания продукта в дисковой сушильной камере, а значит и время сушки. Это имеет большое значение при сушке трудносохнущих материалов. Однако, как отмечают сами авторы, максимальное время пребывания ограничено минимальной величиной порозности взвешенного слоя вращающегося кольца газовзвеси в дисковой камере. То есть возможности этой конструкции ограничены в области сушки влажных, полидисперсных материалов, требующих удаления связанной влаги. Кроме того, следует отметить, что сушка имеет высокое аэродинамическое сопротивление, обусловленное постоянно изменяющимся радиусом закрутки канала, требующим повышенных затрат энергии на прокачивание потока газовзвеси через сушилку.

Приведенная выше информация, касающаяся как прототипа, так и известных решений в аналогичной области, позволяет сделать вывод, что новая совокупность известных и неизвестных признаков, отличающаяся как технической сущностью признаков, так и их последовательностью и взаимосвязью, обеспечивает в предлагаемом решении достижение технического результата более высокого по сравнению с известными уровня.

Отличительные признаки, указанные в формуле изобретения, явно не следующие из уровня техники, свидетельствуют о соответствии заявляемого решения критерию патентоспособности «изобретательский уровень».

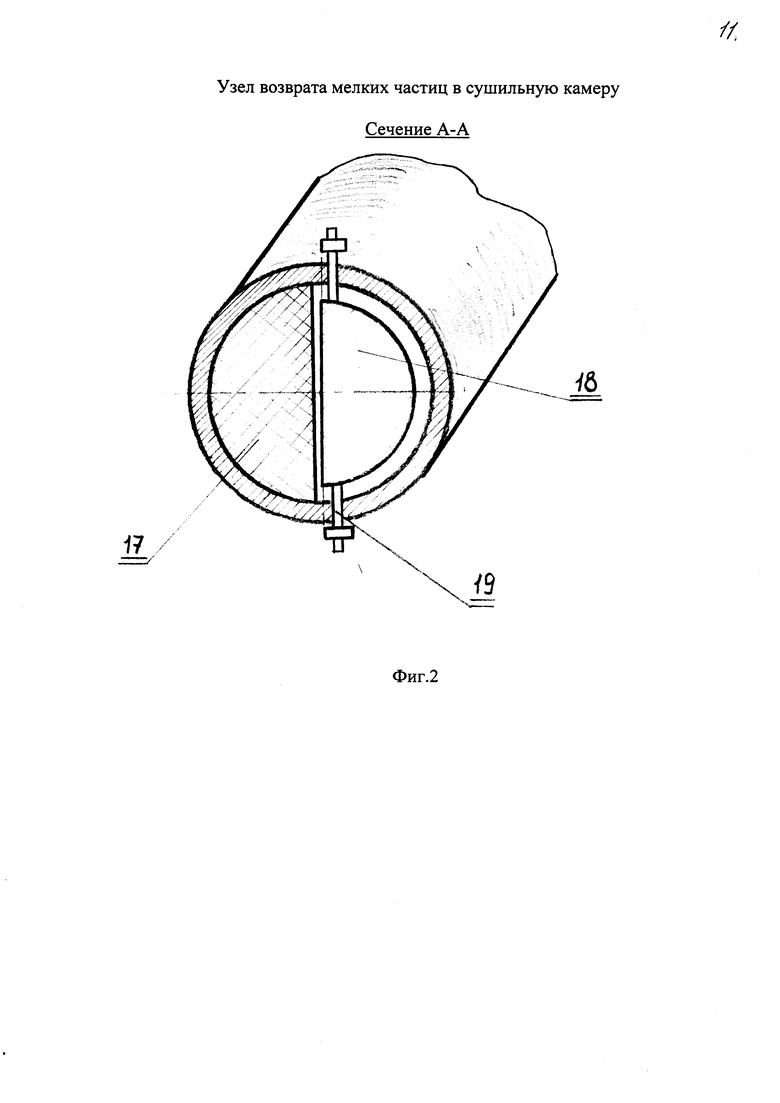

На фиг. 1 представлена принципиальная схема заявляемого комплекса для непрерывной термообработки, например, древесных опилок, а на фиг. 2 - узел возврата материала в сушильную камеру устройства (сечение А-А, подвижная часть заслонки в положении 6′).

Комплекс, представленный на фиг. 1 - это лишь один из наиболее предпочтительных вариантов компоновки предлагаемого решения, но возможно и какое-то другое конструкторское решение для реализации заявленных способов термообработки. Обязательным требованием реализации изобретения является наличие закольцованного трубного канала с горизонтальным движением рабочего потока и с возможностью возврата на повторный цикл термообработки без вывода потока за пределы трубного канала.

Согласно фиг. 1, комплекс содержит камеру пневмотранспортировки смешанного потока газообразного теплоносителя и твердых мелких частиц в виде закольцованного трубного канала 1; узел ввода твердых мелких частиц 2; узел подачи газообразного теплоносителя 3; узел вывода смешанного рабочего потока «газ-твердое» 4 с вентилятором 5; узел возврата материала в камеру устройства для повторной термообработки 6; систему подготовки газообразного теплоносителя 7; систему предварительной подготовки обрабатываемого материала 8; вентиляционный узел 9; по меньшей мере, один циклон 10; трубу 11 для выброса части отработанной парогазовой смеси в атмосферу; трубный канал 12 для возвратной части парогазовой смеси в процесс термообработки; камеры искрогасителя 13, предохранительные клапаны 14, выполненные в верхней части трубного канала 1, при этом узел ввода материала 2 снабжен двумя параллельными каналами ввода 15. На фиг. 1 также изображен накопительный бункер 16, наличие которого не обязательно, так как подсушенный материал в зависимости от конкретного производства может иметь различные способы как накопления, так и дальнейшей переработки горячего материала непосредственно из циклона.

Пример одного из вариантов выполнения узла возврата материала в тепловую камеру при повторном цикле термообработки представлен на фиг. 2. Представлен шарнирный поворотный вариант исполнения заслонки с ее установкой в канале в непосредственной близости к узлу вывода смешанного потока 4. Поворотная заслонка выполнена из листового материала и состоит из двух частей: первая часть имеет профиль сегмента 17, плотно прилегающего к внутренней стенке трубы с жесткой фиксацией положения, а вторая часть 18 шарнирно закреплена на оси 19, жестко установленной в канале 1. Профиль второй части заслонки обеспечивает перекрытие выпускного отверстия канала в условиях повторяющихся циклов термообработки, а при термообработке в один цикл перекрывает канал. Заслонка также может быть дополнительно снабжена сетчатым поворотным жалюзи, применяемым при повторной термообработке полидисперсного материала (на фиг. 2 не показана).

Предлагаемый комплекс непрерывной термообработки твердых мелких частиц, как отмечалось выше, одинаково эффективен как для сушки различных твердых мелких частиц, так и торрефикации частиц древесного происхождения.

В режиме сушки, например сырья древесного происхождения, комплекс работает следующим образом.

Предварительно подготовленная в системе 8 измельченная древесина посредством, например, шнека подается в накопительный бункер (на фиг. 1 не показан), в котором уровень заполнения контролируется, например, через смотровое окно. Однако подача может осуществляться любым приемлемым способом, например под действием силы тяжести, конвейером и т.д. Для обеспечения оптимальной подачи влажных опилок или смеси опилок с другими материалами, например корой, входное устройство может быть снабжено контроллером. В случае шнековой загрузки контролируется привод шнека; в случае гравитационной подачи контролируется, например, положение шиберного затвора и т.д. Из накопительного бункера через шибер (на фиг. 1 не показан) под действием тяги, обеспечиваемой работой вентилятора высокого давления 9, частицы древесина поступают в закольцованный трубный канал теплообменника 1 одновременно с теплоносителем. При этом через узел 3 теплоноситель подают потоком, желательно, совпадающим с направлением движения рабочего потока в канале, то есть вдоль стенок канала. Во время прохождения частиц древесины по направленному нагревательному каналу температура частиц древесины достигает температуры испарения влаги и газообразный теплоноситель обогащается паром, то есть сушку осуществляют в парогазовой атмосфере.

Канал в верхней части снабжен предохранительными клапанами 14 для сброса избыточного давления внутри канала. Конструкция клапанов 14 не имеет принципиального значения. Рабочий поток материала переходит в канале в псевдоожиженное состояние, наиболее благоприятное для термообработки мелких частиц. В тоже время продвижение материала в псевдоожиженном состоянии по каналу наиболее эффективно, особенно в условиях повторяющихся циклов термообработки. В процессе сушки частицы древесины, подхваченные потоком теплоносителя, перемещаются к выпускному узлу 4.

В случае моноцикличной обработки, когда подвижная часть заслонки 18 находится в положении 6′, рабочий поток под действием тяги, обеспечиваемой вентилятором 5, направляется в циклон 10, где подсушенный материал отделяется от отработанной парогазовой смеси и направляется либо в накопительный бункер 16, либо непосредственно на дальнейшую переработку. Парогазовая смесь разделяется на два потока: 11 - в атмосферу, 12 - возвратный поток для приготовления свежей газовой рабочей смеси, направляемой в канал термообработки. Смешивание возвратных газов с топочными газами осуществляется, например, в первой камере искрогасителя 13 при использовании в системе подготовки газообразного теплоносителя 7 в качестве генератора тепла печи на твердом топливе.

В случае необходимости повторения цикла термообработки рабочий поток может полностью или частично вновь направляться в закольцованный трубный канал, что обеспечивается при положении 6" подвижной части заслонки 18. Количество идентичных циклов определяется характеристиками исходного сырья и требуемой степенью подсушки. Возможность повторения идентичных циклов нагрева обеспечивает последовательный плавный нагрев материала с более равномерной и глубокой его сушкой.

При осуществлении способа торрефикации комплекс работает аналогичным способу сушке образом. Отличие лишь в увеличении количества повторяющихся циклов термообработки, что обеспечивает более глубокий прогрев материала, требуемый для запуска процесса торрефикации.

В предлагаемом комплексе для термообработки возможна сушка материалов не древесного происхождения, причем это не требует внесения каких-либо конструктивных изменений.

В настоящее время предлагаемый комплекс термообработки прошел полупромышленные испытания как в режиме сушки, так и в режиме торрефикации. Внутренний диаметр испытанного трубного канала - 100 см. Испытания прошли успешно. В режиме сушки была достигнута производительность около трех тонн в час. Производительность по торрефикату - более одной тонны в час. Испытания комплекса в промышленных условиях доказали возможность адаптации комплекса к любому сырью с достижением любой целевой влажности материала без изменений конструкции в целом.

Также испытания показали, что данный комплекс значительно эффективнее в части энергетики по сравнению с известными сушками. Принимая во внимание простоту в изготовлении и эксплуатации, можно рекомендовать данный комплекс для широкого внедрения в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ СЫРЬЯ ИЗ ДИСПЕРСНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2017 |

|

RU2674290C1 |

| Способ торрефикации древесного сырья | 2019 |

|

RU2714649C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Реактор для торрефикации древесного сырья | 2019 |

|

RU2714648C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| Установка для переработки растительного сырья в угольные брикеты | 2020 |

|

RU2732834C1 |

| Установка для переработки лигноцеллюлозных отходов в угольные брикеты | 2021 |

|

RU2771646C1 |

| ЦИКЛИЧЕСКАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2123649C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

Изобретение относится к области термообработки во взвешенном состоянии в режиме пневмотранспорта твердых мелких частиц, преимущественно древесного происхождения, и может быть использовано для сушки и торрефикации древесных частиц. Комплекс включает устройство для непрерывной термообработки мелких частиц обрабатываемого материала, выполненное в виде камеры, обеспечивающей пневмотранспортировку смешанного потока газообразного теплоносителя и мелких частиц. Камера термообработки выполнена в виде закольцованного канала, предпочтительно с круглым поперечным сечением одинаковым по всей длине канала, и снабжена вентилятором, причем узел возврата материала для повторной термообработки установлен внутри канала и выполнен с возможностью регулирования объема повторно циркулирующего в канале потока, при этом узел вывода смешанного потока теплоносителя и мелких частиц обрабатываемого материала снабжен одним циклоном и выполнен с возможностью разделения отходящих газов на два потока. Способ сушки реализуется с помощью указанного комплекса. Температуру теплоносителя на входе в канал термообработки поддерживают в пределах 400÷700°C, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 10 мас.%, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не выше 150°C. Способ торрефикации также реализуется с помощью комплекса, при этом температуру теплоносителя на входе в канал термообработки поддерживают в пределах 500÷600°C, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 8 мас.%, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не ниже 200°C, а время нахождения частиц материала в канале термообработки поддерживают в пределах 6÷40 секунд. Комплекс является универсальным, позволяет оперативно подстраиваться в режиме непрерывной работы под любой тип исходного сырья и обеспечивает повышение качества сушки. 3 н. и 5 з.п. ф-лы, 2 ил.

1. Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, включающий устройство для непрерывной термообработки мелких частиц обрабатываемого материала, выполненное в виде камеры, обеспечивающей пневмотранспортировку смешанного потока газообразного теплоносителя и указанных мелких частиц, и снабженный узлом ввода частиц обрабатываемого материала, выполненным с возможностью регулирования объема подачи, узлом подачи газообразного теплоносителя, предпочтительно топливных газов, узлом вывода смешанного потока теплоносителя и мелких частиц обрабатываемого материала, снабженным вентилятором, узлом возврата материала в камеру устройства, а также включающий систему подготовки газообразного теплоносителя, выполненную с возможностью регулирования объема подачи теплоносителя, и систему предварительной подготовки обрабатываемого материала, отличающийся тем, что камера термообработки выполнена в виде закольцованного канала, предпочтительно с круглым поперечным сечением одинаковым по всей длине канала, и снабжена вентилятором, причем узел возврата материала для повторной термообработки установлен внутри канала и выполнен с возможностью регулирования объема повторно циркулирующего в канале потока, при этом узел вывода смешанного потока теплоносителя и мелких частиц обрабатываемого материала снабжен по меньшей мере одним циклоном и выполнен с возможностью разделения отходящих газов на два потока, а система подготовки газообразного теплоносителя выполнена с возможностью корректировки состава и температуры топливных газов.

2. Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, по п. 1, отличающийся тем, что закольцованный канал снабжен системой предохранительных клапанов.

3. Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, по п. 1, отличающийся тем, что узел подачи газообразного теплоносителя выполнен с возможностью прямоточной подачи газов вдоль канала термообработки.

4. Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, по п. 1, отличающийся тем, что узел подачи газообразного теплоносителя в канал термообработки выполнен перед узлом ввода частиц обрабатываемого материала.

5. Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, по п. 1, отличающийся тем, что узел ввода частиц обрабатываемого материала снабжен двумя каналами ввода в канал термообработки.

6. Комплекс для непрерывной термообработки твердых мелких частиц, преимущественно дисперсных древесных материалов, по п. 1, отличающийся тем, что узел возврата материала для повторной термообработки снабжен поворотным устройством, например, шарнирного типа.

7. Способ сушки твердых мелких частиц, преимущественно дисперсных древесных материалов, реализуемый с помощью комплекса для непрерывной термообработки мелких частиц, указанного в п. 1, включающий предварительную подготовку обрабатываемого материала, подготовку газообразного теплоносителя, одновременную подачу теплоносителя и частиц материала в канал камеры термообработки, сушку частиц древесины в процессе непосредственного контакта с теплоносителем, совместное удаление потока твердых частиц и парогазовой смеси, отличающийся тем, что температуру теплоносителя на входе в канал термообработки поддерживают в пределах 400÷700°С, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 10 мас.%, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не выше 150°С.

8. Способ торрефикации твердых мелких частиц, преимущественно дисперсных древесных материалов, реализуемый с помощью комплекса для непрерывной термообработки мелких частиц, указанного в п. 1, включающий предварительную подготовку обрабатываемого материала, подготовку газообразного теплоносителя, одновременную подачу теплоносителя и частиц материала в канал камеры термообработки, сушку частиц древесины в процессе непосредственного контакта с теплоносителем, совместное удаление потока твердых частиц и парогазовой смеси, отличающийся тем, что температуру теплоносителя на входе в канал термообработки поддерживают в пределах 500÷600°С, а содержание кислорода в теплоносителе, например дымовых газах, поддерживают ниже 8 мас.%, при этом подачу материала на сушку поддерживают в количестве, обеспечивающем температуру потока на выходе из канала не ниже 200°С, а время нахождения частиц материала в канале термообработки поддерживают в пределах 6÷40 секунд.

| US 8132337 B1, 13.03.2012 ;SU 1495614 A1, 23.07.1989 ;EA 18161 B1, 30.05.2013 ;US 3518772 A1, 07.07.1970. |

Авторы

Даты

2016-09-10—Публикация

2015-05-05—Подача