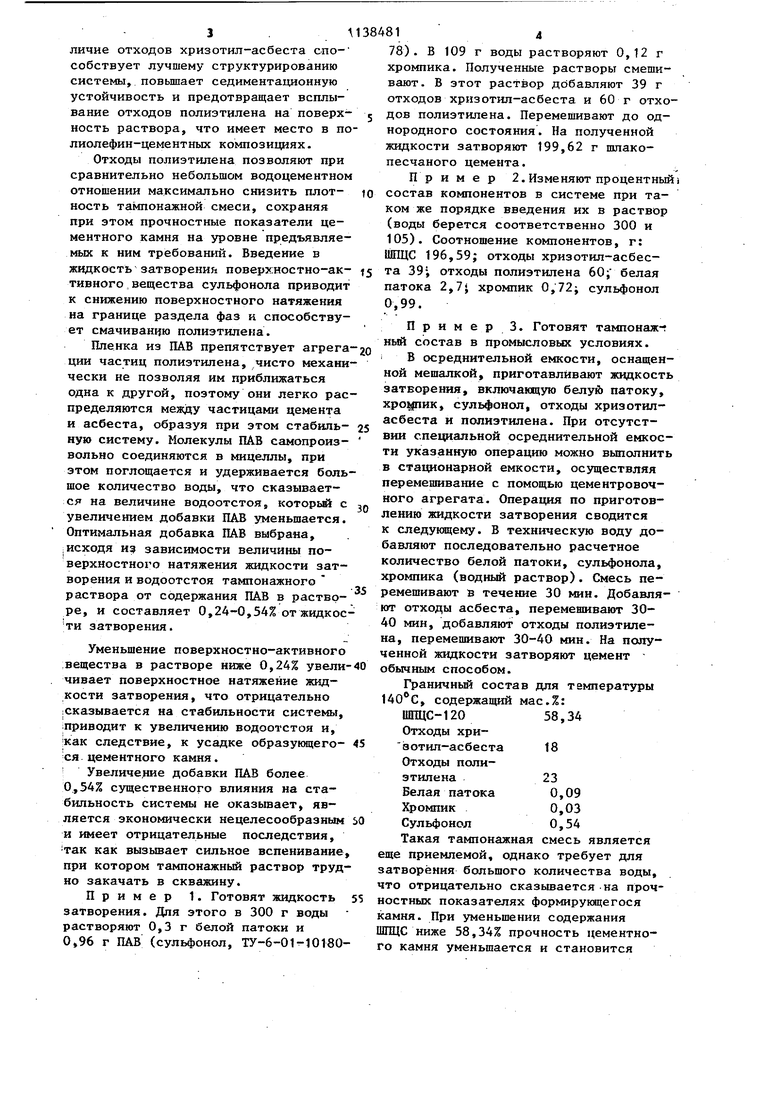

I, 113 Изобретение отнорится к нефтепромысловому делу,-в частности к строительству нефтяных и газовых цквахян, и может быть использовано при укреплении высокотемпературных скважин в осложненных условиях при наличии поглощакицих горизонтов. i Известен тампонажньй состав, содержащий, портландцемент 96,599,5J хризотил-асбест 0,3-2,5 декСТРИН 0,2-1,0 ll. л Однако этот состав применим только при 90-160 С и излишне тяжел ( у 1,65 г/см), что затрудняет его использование в поглощающих горизонтах с низким пластовым давлением. Известны полиолефин-цементные композиции на основе пшакопортландцемента (ШПЦС-120) и полиэтилена C2l Известные композиции применимы до 160°С и, хотя имеют незначительную плотность (1,25 г/см) и прочность камня, удовлетворяющую требова ниям ТУ, промышленного внедрения не нашли, так как являются седиментациокно неустойчивыми. При их затворени полиэтилен вспльшает на поверхность и раствор невозможно перемешать до однородного состояния. Известен тампонажный раствор, содержащий, мас.%: вяжущее 60-90; шпифовальная пыль 10-40,В качестве вяжущего могут быть взяты шлакопесчаные смеси ШПЦС-120 и ШПЦС-200. Этот тампонажный раствор применим в условиях температур до Сз. Однако известный тампонажный раст вор излишне тяжел. При содержании в тампонажной смеси 60% ШПЦС-200 и 40% ишифовапьной пыли и добавлении к нему 80% воды получают раствор плотностью 1,48 г/см. Применение такого раствора может привести к гидроразры ву пластов, поглощению раствора и не подъему его до проектных отметок. Цель изобретения - максимальное снижение плотности получаемого из нег pacTBopi при сохранении термостойкос ти и прочности образующегося цементного камня. Цель достигается тем, что тампонажный состав, содержащий шлакопесчаный цемент и облегчающие добавки, содержит в качестве облегчающих доба вок отходы хризотил-асбеста и отходы полиэтилена, кроме того, состав дополнительно содержит белую патоку. хромпик и сульфонол при следующем cffотноиении компонентов, мас.%: Шпакопесчаный цемент 58,34-75,41 Отходы хризотил-асбеста 8-18 Отходы поли-, этилена15-23 Белая патока 0,09-0,95 Хромпик 0,03-0,4 : Сульфонол 0,24-0,54 Для состава берут пшако-песчаный цемент по ОСТу 39-017-80. Отходы хри3 отил-асбеста коротковолокнистого марки К-6-30 по ГОСТу 12871-80 имеют следующий химический состав, мас.%: Si02 35-42; MgO 35-39; 1,0-1,5; 5,5; CaO 1,3-2,1; SO,, 0,20,25; п.п.п. 13-15. По гранулометрическому составу отходы хризотил-асбеста камерного сорта характеризуются содержанием продукта преимущественно крупности менее 1,35 мм, в том числе менее 0,22 мм в количестве 1325%. Объемный вес составляет 220320 г/л, удельная поверхность 10,5-i . Отходы полиэтилена низкого давления марки 270-76, получаемого газофазным методом по ТУ 6-05-1870-79, имеют плотность 0,950,96 г/смз и т.пл. 140°С. Белая патока является отходом производства крахмалопаточной промышленности и представляет собой второй оттек, получаемый при промьшке кристаллов глюкозы после ее центрифугирования . По внешнему виду белая патока - жидкость светло-коричневого цвета со специфическим запахом, хорошо растворяется в воде, не токсична, не взрьшоопасна. Плотность 1,21,21 г/см, доброкачественность 8796%, содержание сухих веществ 45%. По химическому составу белая патока является смесью продуктов гидролиза крахмала, содержит в своем составе глюкозу, олигосахариды и декстрины. Стоимость 1 т белой патоки 125 руб. Хромпик выпускается согласно ГОСТу 4220-65. Благодаря сочетанию шпакопесчаного цемента с отходами хризотил-асбеста и полиэтилена до-. , биться плотности тампонажной. смеси в пределах 1,22-1,35 г/см. Белая патока в сочетании с хромпиком является эффективным замедлителем схватывания и повышает термостойкость тампонажного состава. Наличие отходов хризотил-асбеста способствует лучшему структурированию системы, повьшает седиментационную устойчивость и предотвращает всплывание отходов полиэтилена на поверхность раствора, что имеет место в по лиолефин-цементных композициях. Отходы полиэтилена позволяют при сравнительно небольшом водоцементном отношении максимально снизить плотность тампонажной смеси, сохраняя при этом прочностные показатели цементного камня на уровне предъявляемых к ним требовант1. Введение в жидкость затворений поверхностно-активного,вещества сульфонола приводит к снижению поверхностного натяжения на границе раздела фаз и способствует смачиванию полиэтртена. Пленка из ПАВ препятствует агрега ции частиц полиэтилена,чисто механи чески не позволяя им приближаться одна к другой, поэтому они легко рас пределяются между частицами цемента и асбеста, образуя при этом стабильную систему. Молекулы ПАВ самопроизвольно соединяются в мицеллы, при этом поглощается и удерживается боль шое количество воды, что сказывается на величине водоотстоя, котор1Й с увеличением добавки ПАВ зч еньшается. Оптимальная добавка ПАВ выбрана, ;исходя И9 зависимости величины поверхностного натяжения жидкости затворения и водоотстоя тампонажного раствора от содержания ПАВ в растворе, и составляет 0,24-0,54% от жидкос ти затворения. Уменьшение поверхностно-активного :вещества в растворе ниже 0,24% увели чивает поверхностное натяжение жидкости затворения, что отрицательно Сказывается на стабильности системы, приводит к увеличению водоотстоя и, как следствие, к усадке образукицего ся. цементного камня. Увеличе,ние добавки ПАВ более 0,54% существенного влияния на стабильность системы не оказывает, является экономически нецелесообразным и имеет отрицательные последствия, Так как вызывает сильное вспенивание при котором тампонажный раствор труд но закачать в скважину. Пример 1. Готовят жидкость затворения. Для этого в 300 г воды растворяют 0,3 г белой патоки и 0,96 г ПАВ (сульфонол, 17-6-01 -10180 78). В 109 г воды растворяют 0,12 г хромпика. Полученные растворы смешивают. В этот раствор добавляют 39 г отходов хризотил-асбеста и 60 г отходов полиэтилена. Перемешивают до однородного состояния. На полученной жидкости затворяют 199,62 г шлакопесчаного цемента. Пример 2. Изменяют процентный, состав компонентов в системе при таком же порядке введения их в раствор (воды берется соответственно 300 и 105). Соотношение компонентов, г: ШПЦС 196,59; отходы хризотил-асбеста 39; отходы полиэтилена 60; белая патока 2,7j хромпик 0,72; сульфонол 0,99. ПримерЗ. Готовят тампонаж- ньй состав в промысловых условиях, i В осреднительной емкости, оснащенной мешалкой, приготавливают жидкость затворения, включающую белу|Ь патоку, хроник, сульфонол, отходы хризотиласбеста и полиэтилена. При отсутствии спехщальной осреднительной емкости указанную операцию можно выполнить в стационарной емкости, осуществляя перемешивание с помощью цементровочного агрегата. Операция по приготовлению жидкости затворения сводится к следукяцему. В техническую воду добавляют последовательно расчетное количество белой патоки, сульфонола, хромпика (водный раствор). Смесь перемешивают в течение 30 Ю1Н. Добавляют отходы асбеста, перемешивают 3040 мин, добавляют отходы полиэтилена, перемешивают 30-40 мин. На полученной жидкости затворяют цемент обычным способом. Граничньй состав для температуры , содержащий мас.%: ШПЦС-120 58,34 Отходы хри1зотш1-асбеста 18 Отходы полиэтилена23Белая пат ока 0,09 Хромпик0,03 Сульфонол 0,54 Такая тампонажная смесь является еще приемлемой, однако требует для затворения большого количества воды, что отрицательно сказывается-на прочностных показателях формирукщегося камня. При уменьшении содержания ШПЦС ниже 58,34% прочность цементного камня уменьшается и становится S1 меньше требуемых значений (1,01,5 МПа по ТУ 21-1-6-67). При уменьшении белой патоки и хромпика ниже соответственно 0,09 и 0,03% возможно преждевременное загустевание тампонажного раствора, недоподъем его до проектной высоты, оставление большого цементного стакана в колонне, обсадных труб. Уве личение отходов хризотил-асбеста и полиэтилена выше 18 и 23% соответст венно приводит к загущению раствора уменьшению его подвижности и прочно ти образующегося цементного камня. Оптимальный состав для температу ры 140°С, содержащий, мас.%: ШПЦС-120 66,54 . Отходы хризотил-асбеста 13 Отходы полиэтиленаБелая патока Хромпик Сульфонол Оптимальный состав для темпера-туры 200С, содержащий, мас.%: Ш1ЩС-200 65,53 Отходы хризотил-асбеста 13 Отходы поли, этилена Белая патока Хромпик Сульфонол При соотношении компонентов, ук занных в оптимальных составах для 140 и 200С, положительные качеств предлагаемого тампонажного состава проявляются наиболее реально, т.е. тампонажный раствор имеет незначительную плотность (1,25 г/см), чт обеспечивает его подъем за колонно на большую высоту, подвижен и легк прокачивается в затрубном простран стве, прочность камня вьш1е требова ний ТУ 21-1-6-67, предъявляемых к облегченным тампонажным растворам, проницаемость не превышает десятых долей миллидарси. Кроме того, тако раствор характеризуется хорошей за пориваницей способностью поглощаюода пластов. Граничный состав для температур , содержащий, мас.%: ПШЦС-200 . 75,41 Отходы хризотил-асбеста 8 полиэтиленаБелая патока Хромпик Сульфонол При таком соотношении компонентов ампонажньй состав еще приемлем.Дальейшее увеличение белой патоки и . . ромпика не оказывает существенного лияния на повьш1ение термостойкости ампонажного состава и становится кономически нецелесообразным. Кроме ого, уменьшается прочность образуюего цементного камня, особенно на анней стадии его формирования. С меньшением количества отходов хриотил- асбеста и полизтилена ниже раничных значений увеличивается сеиментация раствора и его плотность. акой раствор увеличивает давление на оглощающий пласт, не закупориать пласт, а уходить в него. Разработанный состав имеет меньшую плотность (до 1,22 г/см), чем известньй (1,48 г/см), что достигается введением облегчакндей добавки отходов полиэтилена, плотность которого вдвое меньше плотности шлифовальной пыли (плотность полиэтилена 0,950,96 г/см, шлифовальной пьши 1,82,5 г/см). Плотность хризотил-асбеста примерно равна плотности пшифо вальной пыли (2,2-3,2 г/см), но сочетанием компонентов удается достигнуть поставленной цели и получить термостойкий облегченный тампонажный раствор плотностью 1,22-1,35 г/см. При этом прочностные характеристики цементного камня удовлетворяют требованиям ТУ 21-1-6-66, согласно кото- рому прочность цементного камня из облегченного раствора на изгиб должна быть не менее 1,0-1,5 МПа. Получить тампонажный раствор плотностью 1,22-1,35 г/см, используя известные материалы, возможно только при большом значении водо-тсмесевого отношения. Однако такой раствор не может использоваться для крепления скважин, так как прочность образующегося из него камня меньше допустимых значений, предусмотренных ТУ 21-1-6-67, а сам раствор, имея большой водоотстой (табл.1), расслаивается, что приводит при остановках в процессе цементирования к вьтадению твердой / фазы в осадок, к недоподъемам его

71138

до проектных отметок, образованию водяных поясов в заколонном пространстве скважины, мехпластовым пере; токам.

Цементный камень,.получаемый из шпакопесчаного цемента с добавками отходов хризотил-асбеста и полиэтилена, белой патоки, хромпика и регулирующей добавки поверхностно-активного вещества, обладает достаточной прочностью на изгиб и сжатие, соответствующей требованиям ТУ 21-1-6-67 на облегченные танпонажные растворы, а также имеет низкую проницаемость.

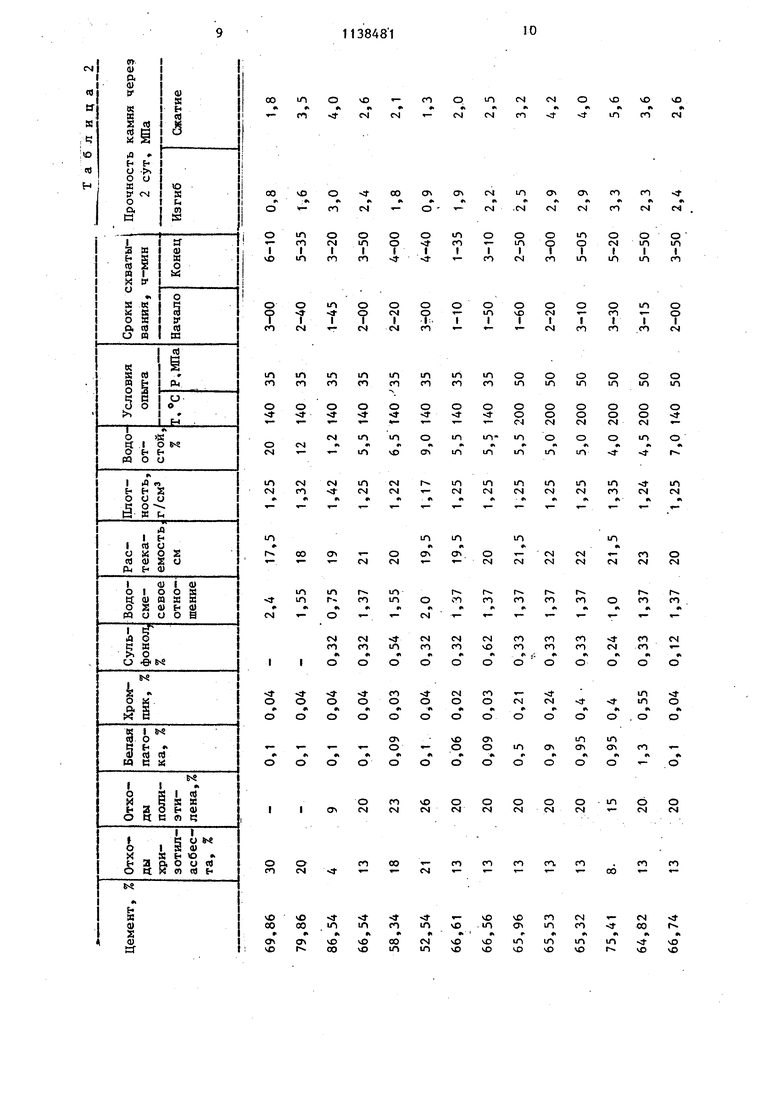

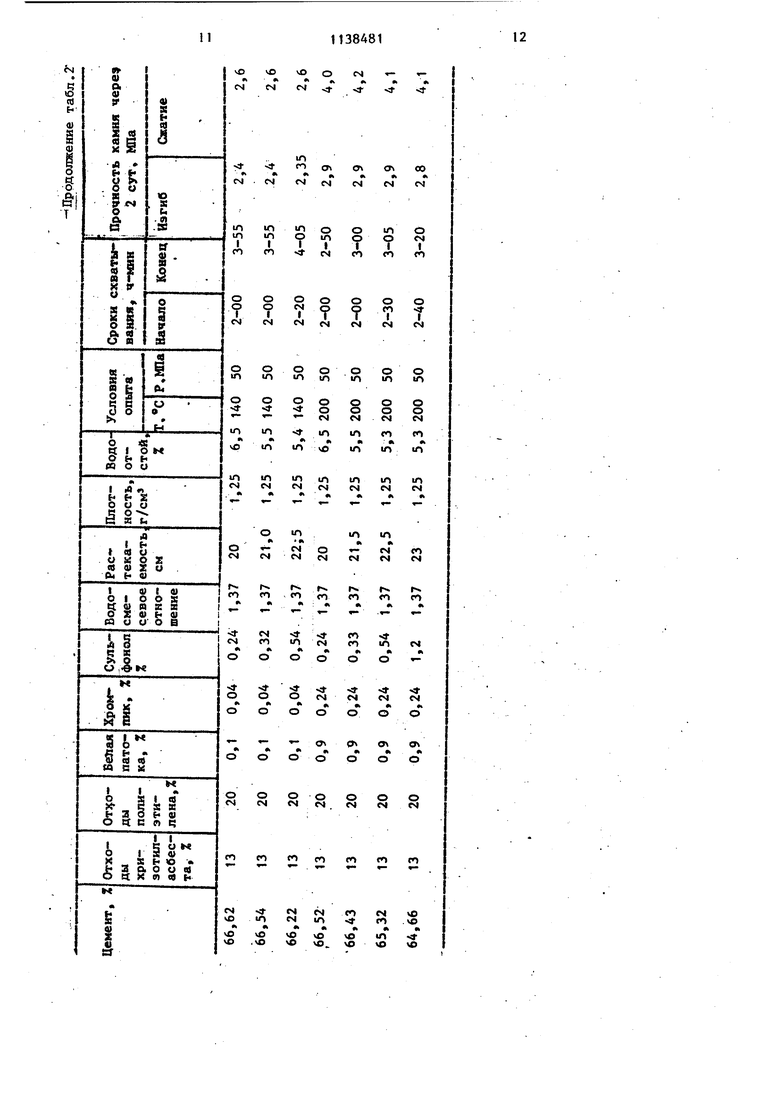

.В табл.2 показано влияние«добавок асбеста, полиэтилена, белой хромпика и сульфонола на физико-мехаСостав.(содержание компонентов, мас.%)

8

нические свойства облегченного тампонажного состава.

Тампонажный раствор основе данных компонентов седиментационно устойчив и имеет низкую плотность (1,22-1,35 г/см). При цементировании таким тампонажным раствором возможность поглощения и гщфоразрыва пласта снижается, так как он оказывает меньшее давление на пласт, а радиус кальматации в приствольной зоне у него меньше, что позволяет сохранить коллекторские свойства продуктивных горизонтов, быстрее вводить скважины в эксш1уата1щю, а также больше отбирать нефти из пласта.

Таблица 1

Водоотстой за

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| Тампонажный материал для цементирования высокотемпературных скважин | 1981 |

|

SU1010253A1 |

| Тампонажный материал | 1983 |

|

SU1113516A1 |

| Тампонажный раствор для цементирования высокотемпературных нефтяных и газовых скважин | 1982 |

|

SU1027367A1 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ ТАМПОНАЖНЫХ РАСТВОРОВ | 1991 |

|

RU2013524C1 |

| Способ приготовления тампонажного раствора | 1982 |

|

SU1137183A1 |

| Способ химической обработки цементных тампонажных растворов | 1982 |

|

SU1121395A1 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| Тампонажный раствор | 1990 |

|

SU1751297A1 |

ТАШОНАЖНЬЙ СОСТАВ Для цементирования высокотемпературных нефтяных и газовых скважин, содержащий вшакопесчаный цемент и облегчающие добавки, отличающийся тем, что, с целью максимального сни- жёния плотности получаемого из него раствора при сохранении термостойкости и прочности образующегося цементного камня, он в качестве облегчающих добавок «содержит отходы хризотиласбеста и отходы полиэтилена, кроме того, состав дополнительно содержит белую патоку, хромпик и сульфонол при следующем соотношении компонентов, мас.%: Шпак опесчаный 58,34-75,41 цемент Отходы хризотил-асбеста 8-18 Отходы полиэти15-23 лена Белая патока 0,09-0,95 Хромпик 0,03-0,40 0,24-0,54 Сульфонол 00 4 00

0,8 1.48 1,0 1,40 t,26 1,35 1,56 1,30 1,96 1,25 Предлагаемый

0,81,40

UO1,35

1,151,30

1,371,25

Известный

1

2

3,5

5,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тампонажный материал | 1979 |

|

SU773251A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Управление физикомеханическими свойствами тампонажньк | |||

| систем | |||

| М., Недра, 1976, с.164 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-07—Публикация

1983-04-04—Подача