:А vi

х

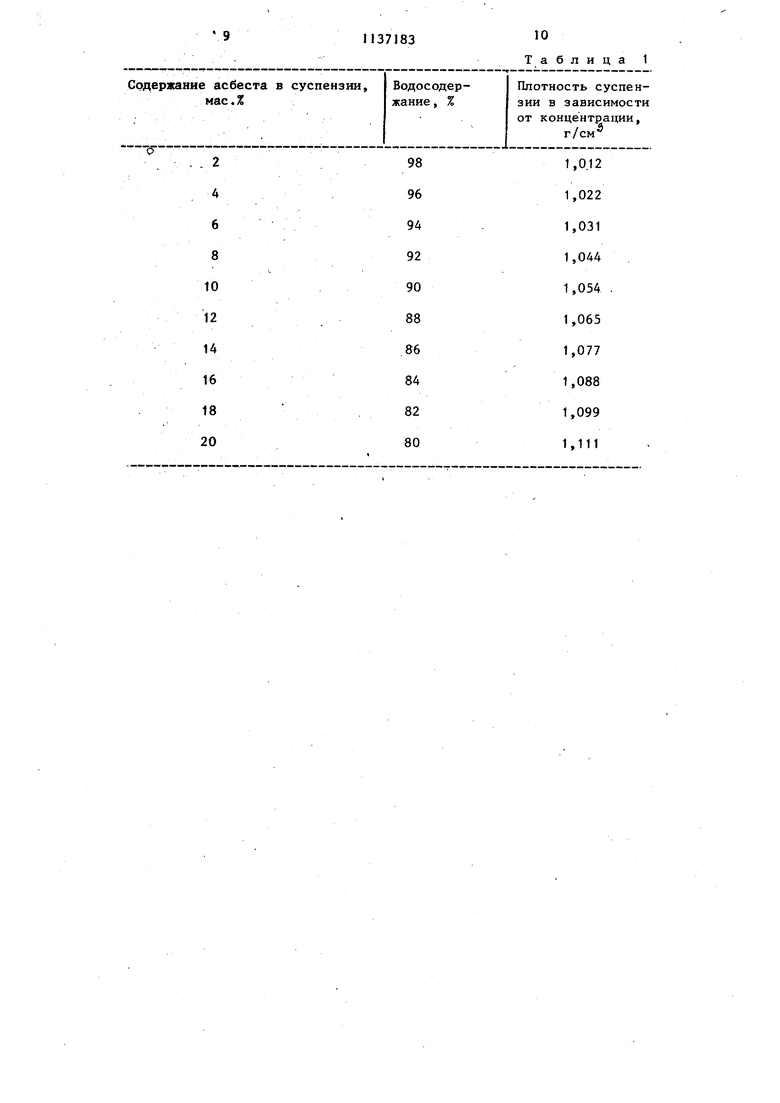

9 Изобретение относится к бурению, а именно к получению тампонажных растворов. Известны способы получения тампонажных растворов пониженной плотност путем введения в цементньй раствор минерального облегчающего или высоко водопотребного компонента - опоки, бентонита, мела, золы 1j . Известен способ получения тампонажного раствора путем добавления в буровой раствор гидроокиси щелочно го металла, окиси кальция 2 . Однако в условиях скважины смещивание бурового раствора с цементирую щим веществом неполное и твердение происходит преимущественно лишь в зо не смешивания,в основном в поверхнос ных слоях с образованием корки. В pe зультате этого плотность и прочность затвердевщего цемента по объему получается неоднородной. Наиболее близким к изобретению яв ляется способ получения тампонажного раствора путем предварительного приготовления суспензии бентонита и асбеста плотностью 1,04-1,10 г/см с концентрацией каждого компонента 2-5 Бес.% от общего веса тампонажного раствора и соотношении их 1:1, после чего не менее, чем через сутки затворяют на полученной суспензии цемент с одновременным введением рас вора декстрина и дополнительно бентонита и асбеста, причем последние берут соответственно в количестве 0,1-0,3, 4-13 и 1-4 вес,% от общего веса тампонажного раствора 3j . Недостаток этого способа - необхо димость предварительного приготовления суспензии бентонита и асбеста, при котором как минимум сутки должны быть заняты перемешивающие емкости. Кроме того, длительное время - не ме нее суток - должно производиться пер мещивание, в результате чего непроиз водИтёльно загружаются емоксти и дополнительно затрачивается энергия, К тому же длительное перемешивание суспензии бентонита и асбеста приводит к повьшенной водоудерживающей способности частиц, что в дальнейшем приводит к чрезмерному водосодержанию цементного раствора и понижению механической прочности образующегося при твердении цементного камня. Цель изобретения - понижение плот нести тампонажного раствора, повьшение прочности образующегося при твер дении цементного камня и упрощение технологии приготовления тампонажного раствора. Поставленная цель достигается тем, что согласно способу приготовления тампонажного раствора путем смешения портландцемента с хризотиловым асбестом, бентонитом, декстрином и водой, сначала готовят путем гидродинамической активации 2-4%-ный бентонитовый раствор, в которьй затем добавляют хризотиловьй асбест в сухом виде или в виде суспензии в количестве от 2 до 20% от массы портландцемента и после перемешивания приготовленной суспензии смеси до однородного состояния затворяют на ней портландцемент. Как известно, применение цементнобентонитовых тампонажных растворов ограничено температурой 80-90 С. Однако при добавлении в цементно-бентонитовьй раствор асбеста, тр.мпературньй диапазон применения такого тампонажного раствора существенно расширяется в сторону более высоких температур. Положительная роль асбеста обусловлена его способностью адсорбировать бентонит и при затвердевании тампонажного раствора армировать цементньй камень, улучшать его вязкоупругие характеристики, повьш1ать деформативность и трещиностойкость в условиях динамических и вибрационных нагрузок. Бентонитовый глинбпорошок затворяется водой и подвергается гидродинамической диспергации в гидродинамическом активаторе, например, типа ГДА-1 института коллоидной химии и химии воды АН УССР. При наличии минерализованной воды для предотвращения ухудшения диспергации глинистых частиц предусматривается добавление реагентов для смягчения жесткости, например карбоната натрия или тринатрийфосфата. Длительность обработки, необходимой для диспергации бентонитового глинопорошка, определяется числом циклов при такой обработке. Оно зависит от температуры воды и качества бентонитового порошка,его дисперсности и состава. Так, для приготовления бурового раствора с диспергированной глинистой фазой из бентонитового глинопорошка, представленного палыгорскитом (аттапульгитом), с условной вязкостью 25-30 с по воронке истечения СПВ-5 и при наличии давления на входе активатора 10.кгс/см требуется следующая длительность обработки в зависимости от температуры воды затворения: при температуре воды затворения 10°С - 10-12 циклов; при температуре воды затворения 25 С 8-10 циклов; при температуре; воды - 6-8 циклов. С повышением температуры воды затворения от 10 до 50°С длительност диспергации частиц глинистой фазы существенно сокращается. В производственных условиях при рабочем давлении на входе актив тора 140-200 кгс/см длительность активации палыгорскитового раствоводы затворения ра при температуре 20-25°С сокращается до 2-3 циклов, что дает существенные преимущества по сравнению со способом-прототипо и исключает предварительное затворе кие. После проведения диспергации бен ;тонитового раствора в него добавляет ся хризотиловьй асбест в, количестве от 2 до 20% от веса портланцемен та либо приготовленный бентонитовый раствор перемешивается с приготовле ной асбестовой суспензией, количест во хризотилового асбеста в которой составляет от 2 до 20% от веса порт ландцемента. После перемешивания приготовленн суспензии однородного состояния ней затворяют расчетное количество портландцемента. Для контроля содержания хризотил вого асбеста в суспензии составляет табл.1 зависимости содержания асбес та от плотности асбестовой суспензи и с помощью ариометра и пикнометра осуществляется контроль. Пример 1. К 2000 мл питьево воды добавлялось 60 г бентонита (3%-ньй раствор) Махарадзевского месторождения (ГССР), затем дисперг цию бентонита в растворе проводили в десятикамерном гидродинамическом активаторе типа ГЛА-1. Рабочее давление на входе 10 кгс/см, перепад давления 5 кгс/см. При температуре окружающей среды 25 С для получения высокой диспергации бентонита в растворе быпо про изведено 10 циклов, после чего в раствор добавлялось 61,6 г хризотил вого асбеста 7 сорта (2% от веса расчетного количества портландцемен та) и вся суспензия перемешивалась лабораторной лопастной мешалкой до однородного состояния, после чего . добавлялось 6 г декстрина (0,2% от веса расчетного количества портландцемента) и на суспензии затворялось 3012 г портландцемента Кувасайского цементного комбината МПСМ УзССР. Водосодержание приготовленного тампонажного раствора доставляло 65%, а растекаемость его на конусе АзНИИ 22 см. Плотность такого раствора по арирметру 1,65 г/см. Стабильность раствора 0,01 водоотстое 0%. Испытания, проводившиеся в консистометре КЦ-3 системы ВНИИКАнефтегаза, при (давлении 500 кгс/см), показали, что время загустевания раствора составило 2 ч 45 мин). Механическая прочность определялась на приборе НИИ-100 и гидравлическом прессе ПГ-100. В двухсуточ-ном возрасте механическая прочность на изгиб и сжатие составила соответственно 52,5 и 160 кгс/см . Пример2. К 2000 мл питьевой воды добавлялось 60 г бентонита (3%-ньй раствор) Махарадзевского месторозвдения (ГССР) ,затем диспергацию бентонита в растворе проводили в десятикамерном гидродинамическом активаторе типа ГДА-1. Рабочее давление на входе 10 кгс/см, перепад давления 5 кгс/см При температуре ркрз ающей среды 25 С для получения высокой диспергации бентонита в растворе было произведено 10 циклов,.побле чего в раствор добавлялось 275 г хризотилового асбеста 7 сорта (11% от веса расчетного количества портландцемента) и вс суспензия перемешивалась лабораторной лопастной мешалкой до однородного состояния, после чего добавлялось 10.г декстрина (0,4% от веса расчетного количества портландцемента) и на суспензии затворялось 2215 г портландцемента Кувасайского цементного комбината МПСМ УзССР, Водосодержание приготовленпого тампонажного раствора составляло 80%, а растекаемость на конусе АзНИИ 20,5 см. Плотность такого раствора по ариометру 1,52 г/см/ Стабильность раствора 0,01 г/см при водоотстое 1%. Испытания, проводившиеся в ковдистометре КЦ-3 систеюл ВНИИКАнефтегаза, при 120 С (давление 600 кгс/см). показали, что время загустевания ра вора составшю 3 ч 20 мин. Механическая прочность определялась на приборе МИИ- 100 и гидравлическом прессе ПГ-ЮО. В двухсуточно возрасте механическая прочность на изгиб и сжатие Составила соответств но 31 и кгс/см. Примерз. К 2000 мл питьево воды добавлялось 60 F бентонита (3%-ньй раствор) Махарадзевского ме торождения (ГССР), затем диспергаци бентонита в растворе проводили в де тикамерном гидродинамическом активаторе типа ГДА-1. Рабочее давление на входе 10 кгс/см, перепад давлени 5 кгс/см. При температуре окружающе среды 25°С для получения высокой ди пергации бентонита в растворе бьшо произведено 10 циклов, после чего в раствор добавлялось 364 г хризоти лового асбеста 7 сорта (20% от веса расчетного количества портландцеме та) и вся суспензия перемешивалась лабораторной лопастной мешалкой до однородного состояния, после чего добавлялось 11 г декстрина (0,6% от веса расчетного количества портландцемента) и на суспензии затворялось t820 г портландцемента Кувай ког® цементного комбината МПСМ УзССР Водосодержаниа приготовленного тампонажного раствора составило 110%, а растекаемость его на конусе АзНИИ 23,5 см. Плотность такого раствора по ариометру 1,40 г/см; Стабильност раствора 0,02 г/см при водоотстое 2%. Испытания, проводившиеся в конси тометре КЦ-3 системы ВНИИКАнефтега140 С (добавление 700 кгс/см за, при показали, что время загустевания раствора составило 4 ч 10 мин. Механическая прочность определялась на приборе МИИ-100 и гидравлическом прессе ПГ-100. В двухсуточном возрасте механическая прочность на изгиб и сжатие составила соответственно 14 и. 38 кгс/см. Пример 4. К2150мп питьевой воды добавлялось 80 г бентонита (4%-ный раствор Махарадзевского месторождения (ГССР), затем диспергацйю бентонита в растворе проводили в десятикамерном гидродинамическом активаторе типа . Рабочее давление на входе 1 МПа, .перепад давления 0,5 МПа. При температуре окражующей среды 25 С для получения высокой диспер-гации бентонита в растворе бьшо произведено 12 циклов, после чего в раствор добавлялось 61,8 г хризоти-; лового асбеста 7 сорта марки 7-450 (2% от массы расчетного количества портландцемента) и вся полученная Суспензия перемешивалась лобараторной лопастной мешалкой до однородного состояния, после чего добавлялось 9 г декстрина (0,3% от массы расчетного количества портландцемента) и на полученной суспензии затворялось 2866 г портландцемента Кувасайского цементного комбината МПСМ УзССР, Бодосодержание приготовленного тампонажного раствора составляло 75%, а растекаемость его на конусе АзНИИ 20 см. Плотность такого раствора по ариометру 1600 кг/м. Стабильность раствора 10 водоотстое 0%. Испытания, проводившиеся в консистометре КЦ-3 системы ВНИИКАнефтегаза, при UO-c (давление 60 МПа), показали, что время загустевания раствора составило 3 ч 10 мин. Механическая прочность определялась на приборе НИИ - 100 и гидравлическом прессе ПГ-100. В двухсуточном возрасте механическая прочность на изгиб и сжатие соответственно составила 4,4 и 13,5 МПа. П р им е р 5. К 2150 мл питьевой воды добавлялось 80. г бентонита (4%-ный раствор) Махарадзевского месторождения (ГССР), затем диспергацию бентонита в растворе проводили в десятикамерном гидродинамическом активаторе типа ГДА-1. Рабочее давление на входе МПа, перепад давления О,5 Мпа. При температуре окружающей среды 25 С для получения высокой диспергации бентонита в растворе бьшо произведено 12 циклов, после чего.в раствор добавлялось 249 г хризотилового асбеста 7 сорта марки 7-450 (11%-от массы расчетного количества портландцемента) и вся полученная суспензия перемешивалась лобараторной лопастной мешалкой до однородного состояния, после чего добавлялось 11 г декстрина (0,5% от массы расчетного количества портландцемента) и на полученной, суспензии затворя75гось 2260 г портландцемента Кувасайского цементного комбината МПСМ УзССР. Водосодержание приготовленного тампонажного раствора составляло 95%, а растекаемость на конусе АзНИИ 21 см.. Плотность такого раствора по ариометру 1460 кг/м . Стабильность раст вора 10 кг/м при водоотстое 0,5%. Испытания, проводившиеся в консис тометре КЦ-3 системы ВНИИКАнефтегаза, при 130°С (давление 65 МПа), показали, что время загустевания раствора составило 3 ч 35 мин. Механическая прочность определялась на приборе МИИ 100 и гидравличе ком прессе ПГ 100. В двухсуточном возрасте механическая прочность на изгиб и сжатие соответственно соста ляла 2,85 и 5,5 МПа. П р и м е р 6. К 2150 мл питьевой воды добавлялось 80 г бентонита (4%-ньй раствор) Махарадзевского местороящения (ГССР), затем диспергацию бентонита в растворе проводил в десятикамерном гидродинамическом активаторе типа Г,ЦА-1. Рабочее давл ние на входе 1 МПа, перепад давления 0,5 МПа. При температуре окражующей среды для получения высокой дис- пергации бентонита в растворе бьшо произведено 12 циклов, после чего в раствордобавлялось 344 г хризоТШ10ВОГО асбеста 7 сорта марки 7-450 (20% от массы расчетного количества портландцемента) и вся приготовлен ная суспензия перемешивалась лабораторной лопастной мешалкой до однородного состояния, после ч.его добавлялось 11 г декстрина (0,6% от массы расчетного количества портлан цемента) и 3,5 г хромпика (0,2% от массы расчетного количества портлан цемента), затем на полученной суспензии затворялось 1720 г портландцемента Кувасайского цементного ком бината МПСМ УзССР. Водосодержание приготовленного тампонажного раствора составляло 125%, а растекаемость его на конусе АзНИИ 20 см. Плотность такого раствора по арио метру 1380 кг/м Стабильность ,раст вора 15 кг/м при водоотстое 1,5%. Испытания, проводившиеся в консистометре КЦ-3 системы ВНИЙКАнефте газа, при 150 С (давление 75 МПа), показали, что время загустевания раствора составило 3 ч 55 мин. Механическая прочность определялась на приборе МИИ-100 и гидравлическом прессе ПГ-100, В двухсуточном возрасте механическая прочность на изгиб и сжатие соответственно составила 1,15 и 2,9 МПа. В табл.2 приведены данные о приготволении тампонажного раствора предлагаемым способом и прототипом. Повьшение концентрации бентонита с 2 до 4 мас.% увеличивает Водосодержание тампонажного раствора и понижает его плотность. В этом отношении и бентонит, и хризотил-асбест обладают аддитивностью, т.е. действуют в желаемом направлении, увеличивая водопотребность и снижая плотность раствора. Поставленная цель хризотил-асбеста обусловлена его способностью адсорбировать бентонит и При затвердевании тампонажного раствора армировать образующийся камень, улучшая его вязкоуяругие характеристики и повышая деформативность и трещиностойкость. При дальнейшем повышении содержания хризотил-асбеста (вьше 20%), равно как и повьпаение концентрации бентонита (вмне 4%), приводило к резкому снижению прочностных показателей образующегося при твердении камня, так как для обеспечения необходимой подвижности раствора требовалось повьшать Водосодержание, в противном случае растекаемость по конусу АзНИИ быма менее 18 см и не соответствовала ГОСТ 1581-78 на тампонажный цемент. К тому же раствор быстро сгущался и прокачиваемость его ухудшаласьi Таким образом, выбранные пределы добавления хризотилового асбеста (2-20%) и концеHTpaiyjH бенто1|(; ового раствора в расчете на среднее качество натриевого бентонита (2-4%) являются оптимальными. Разработанньй спрсоб приготовпепия тампонажного дисперсно-армировааного раствора позволяет получить низкую плотность раствора и высокие прочностные характеристики образующегося при твердении цементного камня; дает возможность упростить технологию получения тампонажного раствора с низкой плотностыб} повысить выход та мпонажного раствора из сухой смеси, а также повысить качество тампонажных работ и удлинить меяфемонтный период скважины.

V9

10

П37183

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный материал для цементирования высокотемпературных скважин | 1981 |

|

SU1010253A1 |

| Способ приготовления тампонажного раствора | 1980 |

|

SU909122A1 |

| Дисперсно-армированный тампонажный материал для крепления скважин | 1982 |

|

SU1099049A1 |

| ТАМПОНАЖНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2036298C1 |

| Тампонажный состав | 1983 |

|

SU1138481A1 |

| Тампонажный раствор для цементирования нефтяных и газовых скважин | 1990 |

|

SU1765366A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| Способ приготовления облегченного тампонажного раствора | 1979 |

|

SU960420A1 |

| Тампонажный раствор для нефтяных и газовых скважин | 1979 |

|

SU876960A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА путем смешения порт ландцемента с хризотиловым асбестом, бентонитомJ декстрином и водой, отличающийся тем, что, с целью понижения плотности тампонажного раствора, повьшюния прочности образующегося при твердении цементного камня и упрощения технологий приготовления тампонажного раствора, сначала готовят путем гидродинамической активации 2-4%-ный бентонитовый раствор в который затем добавляют хризотиловый асбест в сухом виде или в виде, суспензии в количестве от 2 до 20% от массы портландцемента и после перемешивания приготовленной суспензии смеси до однородного состояния за- i творяют на ней портландцемент.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данюшевский B.C | |||

| и др | |||

| Справочное руководство по тампонажным материалам | |||

| М., Недра, 1973, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3557876, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления тампонажного раствора | 1980 |

|

SU909122A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-01-30—Публикация

1982-07-05—Подача