1 Изобретение относится к исследов H1-UO физико-химических свойств поверхностей стеклообразных тел и может найти применение в физической химии поверхностных явлений для определения абсолютной величины поверх ностного натяжения стеклообразных тел в области их размягчения - переходной между твердым и жидким состоянием. Знание поверхностного натяжения { d ) размягченных стеклообразных тел важно в научном отношении, так как позволяет получить информацию о структуре поверхностного слоя и об изменениях, происходящих в струк туре при переходе ихиз жидкого состоя ния в твердое и наоборот, что также не ходимо для анализа и совершенствования технологических процессов эмалирования, горячей обработки металлов давлением с применением стеклосмазки. Известен способ определения силы п верхностного натяжения твердых тел методом нулевой ползучести, основанньй на растяжении локалйзованно участка (перешейка радиусом Гр ) протяженного цилиндрического образ ца, подвешенного на неподвижное коромысло весов и измерении реакции опоры L в момент прекращения деформации образца, приведенного в соприкосновение с опорой tO Расчет натяжения производят по формуле 6 (P-L-)/Jfro , где Р - в нижней части образца. Однако этот способ дает значител ную погрешность измерений при силь ном размягчении образца. Погрешнос связана с необратимой деформацией верхней части образца, что проявля ся в неконтролируемом и существенном перетекании тела через пере шеек из верхней в нижнюю часть. Известен способ определения поверхностного натяжения жидкостей по методу сидящей капли, заключаю щийся в образовании капли жидкости на подложке и определении ее ге ометрических параметров, по которы вычисляют поверхностное.натяжение Недостатком данного способа явл ется его неприменимость к стеклообразным веществам, характеризующимся большой вязкостью. Наиболее близким по технической сущности к предлагаемому является способ определения поверхностного 52 натяжения стеклообразных веществ, заключающийся визмерении веса цилиндрического стержня до и после погружения в исследуемое вещество в жидком состоянии СзЗ. Способ заключается в том, что на подставку устанавливают сосуд, наполненный до краев жидкостью, измеряют при различных температурах разность веса (F ) цилиндрического стержня радиуса г,. смачиваемого жидкостью и не взаимодействующего с ней, до и после его контакта с жидкостью в момент прекращения перемещения жидкости по стержню, определяют угол смачивания 0 между ними, а расчет натяжения производят по формулеd F/2 | г С05в Недостатком известного способа является его неприменимость к изучению затвердевающих жидкостей, что связано с затруднением перемещения значительного объема затвердевающей жидкости по стержню. Целью изобретения является повышение информативности способа путем расширения температурного диапазона его использования. Поставленная цель достигается тем, что согласно способу определения поверхностного натяжения стеклообразных веществ, заключающемуся в измерении веса цилиндрического стержня до и после погружения в исследуемое вещество в жидком состоянии, взвешенный стержень погружают в каплю исследуемого вещества, нанесенную на несмачиваемую подложку после определения веса погруженного стержня понижают температуру до загустевания исследуемого вещества, формируют цилиндрический перешеек между стержнем и каплей вытягиванием погруженного стержня из капли, понижают температуру до затвердеван ия исследуемого вещества, отделяют каплю с перешейком на стержне от ; подложки, устанавливают заданную температуру, приводят каплю в соприкосновение с подложкой, дополнительно измеряют вес стержня с каплей в контакте с подложкой после достижения его стационарного значения, измеряют радиус перешейка и по получен 1ьгм данным определяют по верхностное натяжение.

3

Использование стеклообразного вещества в виде капли ограниченного объема, которую помещают на специальную подложку, выполненную из матриала, несмачиваемого жидкостью, позволяет при сильном загустевании тела со сформированным перешейком отделять каплю от подложки и использовать для нахождения поверхностного натяжения метод нулевой ползчести.

Предлагаемый способ реализуется следующим образом.

Тонкий цилиндрический стержень предпочтительно небольшим радиусом г 0,5/1,0 мм из твердого материала, не взаимодействующего с.исследуемым жидким телом и смачиваемый им в изучаемом диапазоне температур (например, из металла, кварца, корунда и т.п. ) подвещивают на неподвижное коромысло весов и измеряю его вес Р . Предварительно на не взаимодействующую и несмачиваемую жиким телом горизонтальную подложку (например, из графита, карбонитрида или алюмонитрида бора) помещают под стержень каплю, объем которой ограничен и превышйет объем шара радиусом г, равным радиусу стержня в k (-1-,- - J4-) раз. Нижний преде

С| Г-

обеспечивает превышение веса капли Р v-p g (где V - объем капли, j - плотность, g - ускорение свободного падения ) над силой смачивания F6 2/Г| 6 cos е , чтобы капля под действием силы поверхностного натяжни$. не отделилась от подложки. Для иллюстрации подставим йаксимально возможные значения величин, входящих .в F (cos 0 l,,d 650 дин/см) и сравним с весом капли, имеющей минимальный объем

m;n. -3- 57r5( . f, 2 г/смМ. РЙ, 271 г 650.1с 4100мдин; (1/2г2)(4ТГгЗ 3/3) (2.-10Ч oi 2:(4200г ) дин, т.е. Р „,п 7 (lci)m«.Верхний предел объема капли обусловлен временем достижения равновесия. Затем устанавливают температуру вьшге интервала размягчения тела, приводят каплю в соприкосновение со стержнем и, после достижения рановесия, когда прекращает перемещаться жидкость по стержню, определяют новый вес стержня, разность веса F и угол смачивания 9 между

87054

стержнем и жидким телом; после этого по известному радиусу стержня г рассчитывают величину поверхностного натяжения по формуле

(р COS0 .

Далее снижают температуру вплоть до загустеваниякапли, фиксируя анаО логично F и 9 , получают температурную зависимость натяжения из области жидкого состояния. Следующим этапом вытягивают из загустевшей капли стержень (отводя подложку

5 или поднимая весы) и формируют тем самым цилиндрический перешеек радиусом г (0,1-1,0) г и высотой (2-5 ) Го для последующего определения силы нулевой ползучести переQ шейка. Нижний предел радиуса перешейка применяется для стержней большого радиуса, верхний - для стержней малого радиуса, так, чтобы радиус перешейка составлял предпочтительно (0,5-1,0) мм, что обеспечивает наибольшую производительность измерений. Затем снижают температуру до затвердевания тела, отделяют от подложки каплю (поднимая весы или опуская подставку). Далее при тем.пературе ниже интервала размягчения приводят твердую каплю в соприкос-. ,новение с подложкой (перемещая весы или подставку с малой скоростью). Под действием веса капли перешеек начинает растягиваться и появляется реакция опоры, которая препятствует перемещению и изменяет показания весов. После достижения равновесия (показания весов пере-

0 стают изменяться), когда достигается нулевая ползучесть перешейка, определяют по снимку радиус перешейка и вес стержня с каплей в контакте с подложкой при равновесии Pj . Расчет поверхностного натяжения производят по фо змуле

d(P - Ь)/7Гг, ( .

0 где Р - вес капли.

Далее повышают температуру вплоть до разжижения капли и в фиксированных ее значениях аналогично определяют величину ё , получая температурную зависимость натяжения из области твердого состояния.

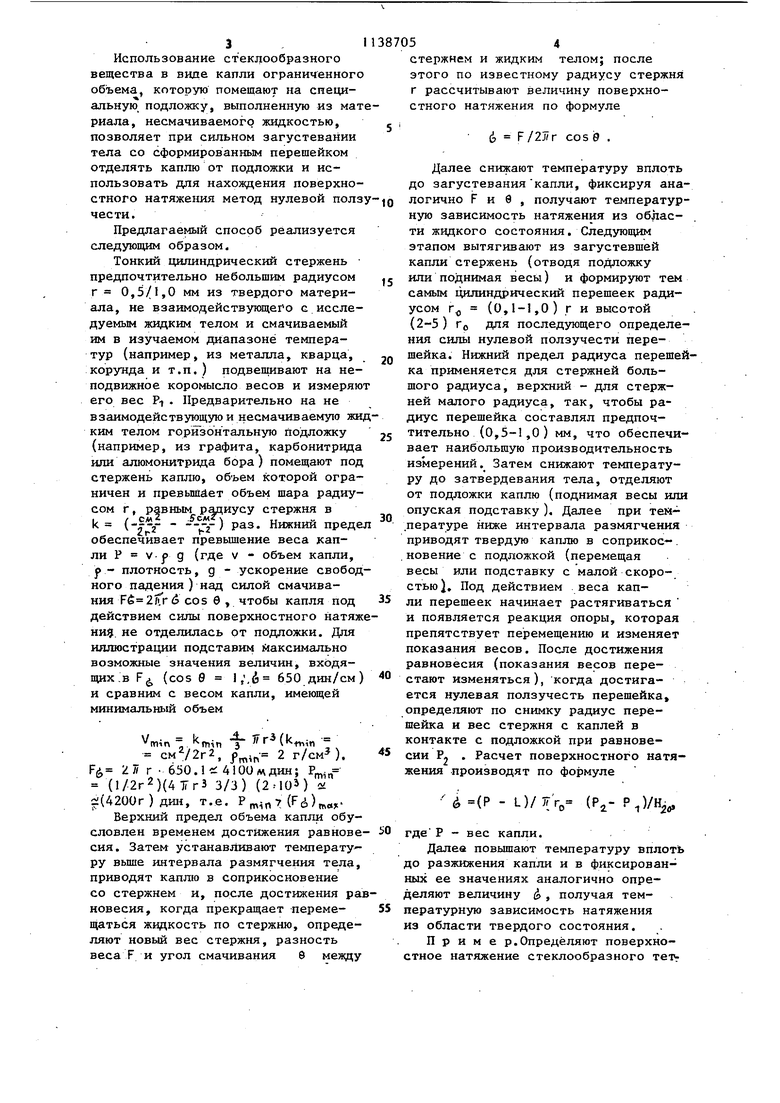

Приме р.Определяют поверхностное натяжение стеклообразного тет 5 рабората натрия (NajOZB Oj) в ин тервале размягчения (520-610С) следующим образом. Медный цилиндрич ский стержень радиусом г 0,75 мм подвешивают на неподвижное коромыс ло весов (механоэлектрический датчик МП-Л-ТС-3). Вес фиксируют на с мописце ЭП11-09-МЗ. На подложку из алюмонитрида бора помещают каплю исследуемого тела весом 0,6147 г. При , опуская весы, приводят стержень в соприкосновение с капле и в ра:вновесии измеряют силу втягивания F 93,5 дин и угол смачив ния О 21,5°, т.е. 6 F /21( г cos,e 93,,140,,93 213 дин/ Аналогично, при снижении температуры вплоть до 510°С получают зависимость 6 - t °, экспериментальны данные приведены в таблице. Далее, для облегчения формирования перещейка повышают температуру до и, медленно поднимая весы, образуют цилиндрический перешеек между каплей и стержнем.Радиус Го 0,75 мм, высота перешейка /j2,5 мм (,2 Гр ). Затем сни/. жают температуру до и поднимая весы, отделяют каплю от подложки. При приводят твердую каплю в соприкосновение с подложкой и в равновесии измеряют реакцию опоры ,3 дин и рассчиты-г вают значение натягивания (р ,6247 г 602,8 дин): d ,({ -1)/Лг„ (602,8-541,5)/3,14х хО,075 260 дин/см. Аналогично,при повьш1ении температуры до 620°С получают зависимость и - t°, данные приведены в таблице. Обе серии замеров дают согласующиеся результ аты в интервале размягчения тетрабората натрия (54057о с).При понижении температуры ошибка определения поверхностного натяжения известным способом возрастает и измерения становятся невозможными при температуре ниже 510°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения поверхностного натяжения твердого тела | 1987 |

|

SU1453252A1 |

| Способ определения поверхностного натяжения высоковязких тел | 1989 |

|

SU1714462A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ЭЛЕКТРОКАПИЛЛЯРНЫХ ЯВЛЕНИЙ НА ЖИДКОМ ЭЛЕКТРОДЕ И УСТРОЙСТВО ДЛЯ ИХ РЕГИСТРАЦИИ | 1992 |

|

RU2069849C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕЖФАЗНОГО НАТЯЖЕНИЯ НА ГРАНИЦЕ РАЗДЕЛА ЖИДКОСТЬ/ТВЕРДОЕ ТЕЛО | 2005 |

|

RU2312324C2 |

| Способ определения поверхностных свойств жидкостей | 1981 |

|

SU1096542A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КАПЕЛЬ (ВАРИАНТЫ) | 1994 |

|

RU2110409C1 |

| Способ определения температурного коэффициента поверхностного натяжения жидкостей и устройство для его осуществления | 1977 |

|

SU744282A1 |

| Способ определения поверхностного натяжения металлов | 1978 |

|

SU728055A1 |

| Способ определения силы поверхностного натяжения твердых тел | 1980 |

|

SU940010A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ И/ИЛИ РАЗМЯГЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343463C1 |

Замер, № 1 23456

F, дин 93,5 94,6 94,9 96,7 99,5 103,8 cos 9 0,930 0,930 0,924 0,9240,918 0,918 213 216 1-2 11 10 9 87 553,3 552,1 550,7 548,4 544,4 541,5.

210 215 221

218 222 230 240

260

231

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения силы поверхностного натяжения твердых тел | 1980 |

|

SU940010A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Физическая химия поверхностей | |||

| М., Мир, 1979,с.28-29 | |||

| З.Ремпель С.И.Разработка методов измерения поверхностного натяжения на межфазных границах,- В кн..: Труды Уральского лесотехнического института, вьт.12, 1958, с.3-19 ,(прото тип). | |||

Авторы

Даты

1985-02-07—Публикация

1983-08-03—Подача