Изобретение относится к теплофизике и предназначено для определения температуры плавления индивидуальных веществ, а также температуры, при которой наступает перколяция жидкой фазы (расплава) в материале, и температуры размягчения твердых многофазных материалов (диэлектриков и полупроводников).

Известны способы регистрации появления расплава в материале, определения температуры плавления индивидуальных веществ, основанные на регистрации тепловых эффектов, сопровождающих фазовые переходы из твердого состояния в жидкое [В.П.Иванова, Б.К.Касатов, Т.Н.Красавина, Е.Л.Розинова. Термический анализ минералов и горных пород. - Л.: Недра, 1974, 399 с].

Недостатками этих способов являются: использование в качестве испытуемого образца порошкообразного материала, использование эталона, проведение эксперимента в режиме охлаждения образца.

Известен способ определения температуры плавления или размягчения твердых веществ с помощью устройства, которое содержит нагреватель, датчик температуры, регистрирующий прибор, две симметрично расположенные подложки, между которыми расположен исследуемый образец, причем верхняя подложка подвижна и снабжена гибким контактом для регистрации плавления образца, соединенным с регистрирующим прибором [Патент США №3289460, 1960].

Способ имеет следующие недостатки: определение основывается на деформации образца, находящегося под нагружением; измеряемое значение температуры плавления и/или размягчения образца зависит от температурного расширения подложек и образца и от накопления упругой деформации в гибком контакте; упругая реакция гибкого контакта приводит к запаздыванию регистрации плавления или размягчения образца.

Наиболее близким к заявленному является способ определения локальной температуры плавления и/или размягчения в выделенной части образца с помощью устройства, которое содержит нагреватель, в рабочую зону которого вводится подвижный заточенный теплопроводящий стержень, опирающийся на образец, контакт, закрепленный на заточенном теплопроводящем стержне, который образует замкнутую цепь с электродами, датчик температуры, прикрепленный к заточенному концу заточенного теплопроводящего стержня, и прибор, регистрирующий размыкание цепи. В момент начала плавления заточенный теплопроводящий стержень погружается в образец, контакты размыкаются, а максимальное значение температуры, при котором произошло размыкание цепи, принимается за температуру плавления или температуру размягчения образца [Патент RU 2246720 С1, Устройство для определения локальной температуры плавления; заявлено 21.07.2003; опубликовано 20.02.2005].

Способ имеет следующие недостатки: определение температуры плавления и/или размягчения образца по погружению заточенного теплопроводящего стержня в образец; определения ведутся на выделенном участке целого образца; для измерения необходимо обеспечить фиксированное положение образца, исключающее его перемещения; нагрев образца осуществляется за счет косвенного теплоподвода заточенным теплопроводящим стержнем; регистрация значения температуры плавления и/или размягчения образца зависит от теплового сопротивления контакта между датчиком температуры и заточенным концом теплопроводящего стержня; измеряемое значение температуры плавления и/или размягчения образца зависит от массы и температуропроводности подлежащего испытанию образца; между датчиком температуры, расположенным на заточенном конце теплопроводящего стержня, и нагретой частью образца имеет место градиент температуры.

Задачей предлагаемого технического решения является упрощение и повышение точности определения температуры плавления и/или размягчения твердых материалов за счет исключения косвенного подвода тепла к образцу, устранения теплового сопротивления контакта, исключения влияния температуропроводности и массы образца на результаты измерения.

Поставленная задача достигается тем, что предложен способ определения температуры плавления и/или размягчения твердых материалов, включающий нагрев образца материала и определение его температуры плавления и/или размягчения с помощью регистрирующего прибора, при этом согласно изобретению нагрев образца производят в измерительной ячейке радиационным излучением от нагревателя при пошаговом увеличении потребляемой им мощности, а температуру плавления и/или размягчения определяют по потребляемой нагревателем мощности, при которой достигается эффект скачкообразного изменения электрического сопротивления образца или термоЭДС измерительной ячейки.

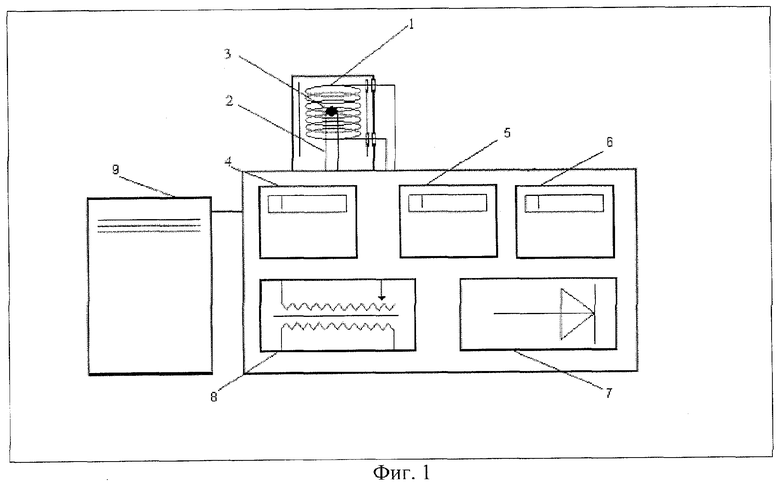

Поставленная задача достигается также тем, что предложено устройство для определения температуры плавления и/или размягчения твердых материалов, включающее нагреватель, подвод тепла к образцу, группу контактов электрической цепи, регистрирующий прибор, при этом согласно изобретению содержит радиационный нагреватель, в рабочей зоне которого расположена измерительная ячейка с подпружиненными проволочными контактами из различных металлов, между которыми расположен диэлектрический образец размером не более 2 мм, а в качестве регистрирующего прибора содержит прибор измерения сопротивления образца и прибор измерения термоЭДС измерительной ячейки, ваттметр для измерения мощности постоянного тока на нагревателе, трансформатор для регулирования мощности тока, потребляемой нагревателем, выпрямитель для устранения индуктивных наводок на измерительную ячейку.

Заявляемое техническое решение обеспечивает:

измерение электрического сопротивления испытуемого образца (Z - полное сопротивление переменному току, Lg(Z) - десятичный логарифм полного сопротивления переменному току),

фиксацию скачкообразного изменения термоЭДС и электрического сопротивления образца,

определение температуры плавления индивидуальных веществ,

определение температуры перколяции жидкой фазы в материале,

определение температуры размягчения многофазных материалов.

Преимущества заявляемого технического решения по сравнению с прототипом:

упрощение и повышение точности определения температуры плавления и/или размягчения твердых материалов,

питание нагревателя осуществляется стабилизированным источником выпрямленного тока, колебания мощности тока сведены к минимуму,

образец имеет минимальный размер (не более 2 мм по максимальному измерению), результаты измерения не зависят от формы образца,

исключено фиксирование положения образца,

результаты измерения не зависят от положения образца в измерительной ячейке,

устраняется косвенный подвод тепла к образцу,

нагрев испытуемого образца осуществляется непосредственно излучением от нагревателя,

исключается влияние теплового сопротивления контакта образца и теплоподводящего стержня на результаты измерения,

исключается влияние температуропроводности и массы образца на результаты измерения,

повышается точность измерения за счет использования ПК с программным обеспечением, обеспечивающим измерение электрического сопротивления образца и термоЭДС измерительной ячейки в режиме разделения времени.

Предлагаемое техническое решение является новым, имеет изобретательский уровень и промышленно применимо.

Устройство для определения температуры плавления и/или размягчения (фиг.1) включает радиационный нагреватель (1), в рабочей зоне которого расположена измерительная ячейка с подпружиненными проволочными контактами из различных металлов (2), между которыми зафиксирован диэлектрический образец не более 2 мм (3), прибор измерения сопротивления образца (4) и прибор измерения термоЭДС измерительной ячейки (5), ваттметр для измерения мощности постоянного тока на нагревателе (6). Радиационный нагреватель питают через выпрямитель (7) для устранения индуктивных наводок на измерительную ячейку, мощность тока на нем регулируют трансформатором (8) и измеряют ваттметром. Для сведения к минимуму неоднородности температурного поля в испытуемом образце его размер по максимальному измерению не превышает 2 мм. Измерения проводят при пошаговом увеличении мощности тока на нагревателе (1), а температуру плавления и/или размягчения образца устанавливают по потребляемой мощности нагревателем (1), при которой достигается эффект скачкообразного изменения электрического сопротивления образца или термоЭДС измерительной ячейки, с помощью ПК (9) с программным обеспечением, обеспечивающим измерение электрического сопротивления образца и термоЭДС измерительной ячейки в режиме разделения времени.

В заявляемом способе для повышения точности измерения используют оба метода, в режиме поочередного измерения сопротивления испытуемого образца и термоЭДС измерительной ячейки.

Пример осуществления способа и работы устройства.

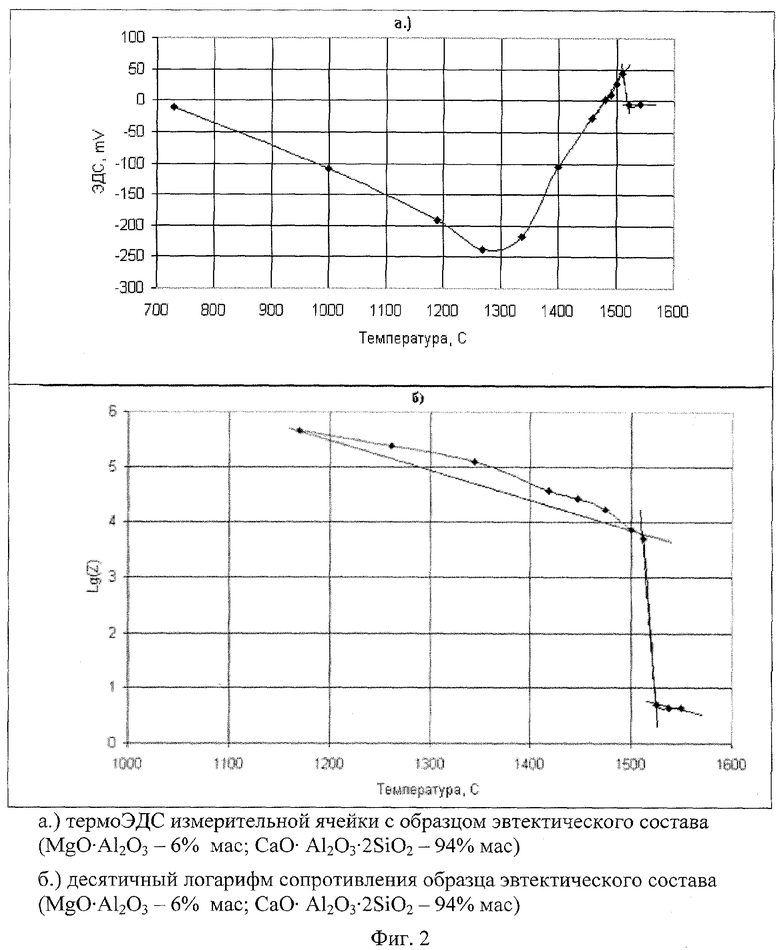

Измерение температуры плавления образца эвтектического состава (MgO·Al2O3 - 6 мас.%; СаО·Al2О3·2SiO2 - 94 мас.%). Образец изометрической формы, размером не более 2 мм по максимальному измерению (3), фиксируют в измерительной ячейке (2), между подпружиненными проволочными контактами из различных металлов, расположенной в рабочей зоне радиационного нагревателя (1). Из рабочего объема устройства откачивают воздух и рабочий объем заполняют инертным газом (аргоном). Контакты измерительной ячейки (2) подключают к прибору измерения сопротивления образца (4) и прибору измерения термоЭДС (5) измерительной ячейки (2). Устройство подключают к питающей сети, посредством трансформатора (8). Для регулирования мощности тока пошагово увеличивают мощность тока, потребляемую радиационным нагревателем (1), подключенным через выпрямитель (7) для устранения индуктивных наводок на измерительную ячейку (2). После каждого увеличения мощности тока, потребляемой радиационным нагревателем (1), фиксируют показания прибора измерения сопротивления образца (4) и прибора измерения термоЭДС (5) измерительной ячейки (2). Температуру плавления образца определяют по потребляемой нагревателем (1) мощности, при которой достигается эффект скачкообразного изменения электрического сопротивления образца (3) (снижение сопротивления не менее чем на два порядка в интервале температур не более 10°С) или термоЭДС измерительной ячейки (2) (изменение термоЭДС не менее чем на порядок в интервале температур не более 10°С), с помощью заранее определенной градировочной зависимости температуры образца (3) от мощности тока, потребляемой радиационным нагревателем (1). Как показано на фиг.2, при температуре 1525±10°С происходит отрицательный скачок электрического сопротивления образца эвтектического состава (MgO·Al2O3 - 6 мас.%; СаО·Al2O3·SiO2 - 94 мас.%) и скачок термоЭДС измерительной ячейки. Таким образом определенная данным способом температура плавления образца MgO·Al2O3 - 6 мас.%; СаО·Al2О3·2SiO2 - 94 мас.% составляет 1525±10°С.

Заявляемый способ определения температуры плавления индивидуальных веществ и/или размягчения многофазных материалов соответствует научным представлениям.

Количество жидкой фазы, образующейся при контактном плавлении зернистого материала, необходимое для перколяции в этом материале, теоретически может быть рассчитано, исходя из модельных представлений. Очевидно, что на перколяцию расплава оказывает существенное влияние параметр смачивания жидкостью поверхности твердой фазы (угол смачивания).

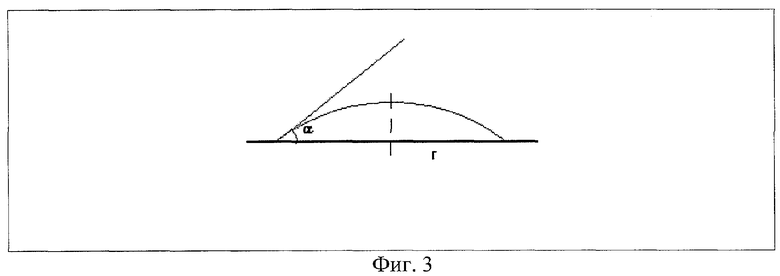

На фиг.3 представлена капля жидкости на твердой поверхности.

Угол смачивания равен α, радиус основания капли - r, если допустить, что форма капли стремится к сегменту шара по принципу наименьшей поверхностной энергии, то объем капли может быть рассчитан, исходя из угла смачивания и радиуса основания капли.

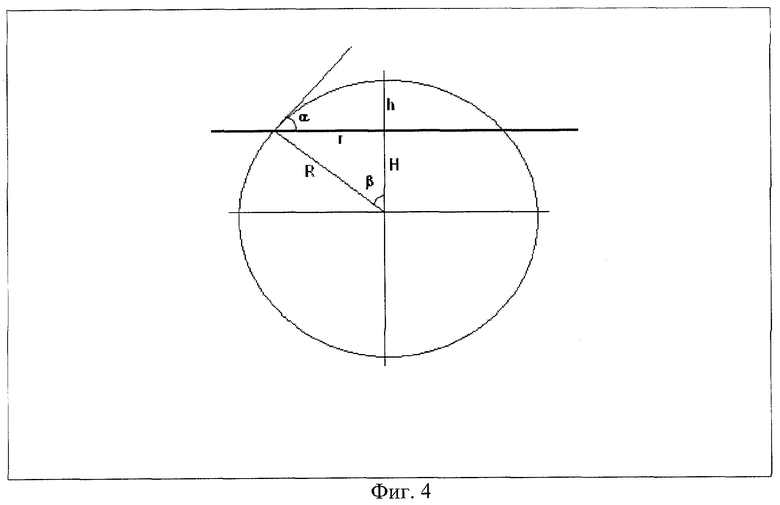

На фиг.4 представлен шар, сегмент которого является каплей на твердой поверхности.

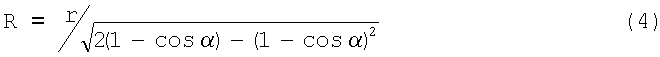

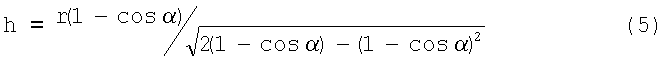

R - радиус шара, h - высота капли, r - радиус основания капли, α - угол смачивания.

Так как угол α является углом касательной к поверхности шара α=β, и, следовательно, cos(α)=cos(β). H=R-h, из этого следует

Также

Из формул 1 и 3

или

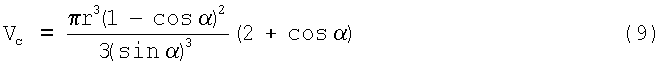

Объем шарового сектора рассчитывается по следующей формуле:

где Vc - объем шарового сектора, R - радиус шара, h - высота шарового сегмента.

Подставив в выражение 8 формулы 6 и 7, получим следующую формулу для расчета объема шарового сектора:

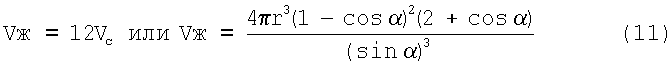

Представим материал, состоящий из шарообразных частиц, расположенных в плотнейшей гексагональной упаковке, при этом каждая частица имеет 12 контактов с соседними, 6 контактов по «экватору» частицы и по 3 выше и ниже «экватора». При контактном плавлении расплав образуется в местах контактов между частицами и распространяется по их поверхности. В случае смыкания капель расплава наступает его перколяция в материале.

Rp - радиус шарообразной частицы, С=2πRp - длинна максимальной окружности («экватора» частицы). Для достижения перколяции жидкой фазы ее капли должны сомкнутся на поверхности частицы, то есть условие перколяции

Объем жидкой фазы:

Объем твердой фазы равен объему шарообразной частицы

Из выражений 10 и 12 получаем:

Тогда получаем следующую формулу для расчета отношения объемов жидкой и твердой фаз при условии перколяции жидкой фазы

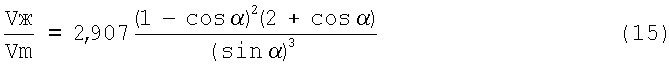

Если частицы находятся в плотнейшей кубической упаковке, число контактов равно 6, формула для расчета отношения объемов жидкой и твердой фаз при условии перколяции жидкой фазы представлена ниже

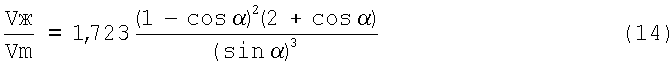

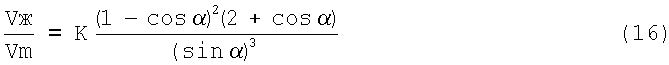

Таким образом, общая формула для расчета перколяции расплава при контактном плавлении

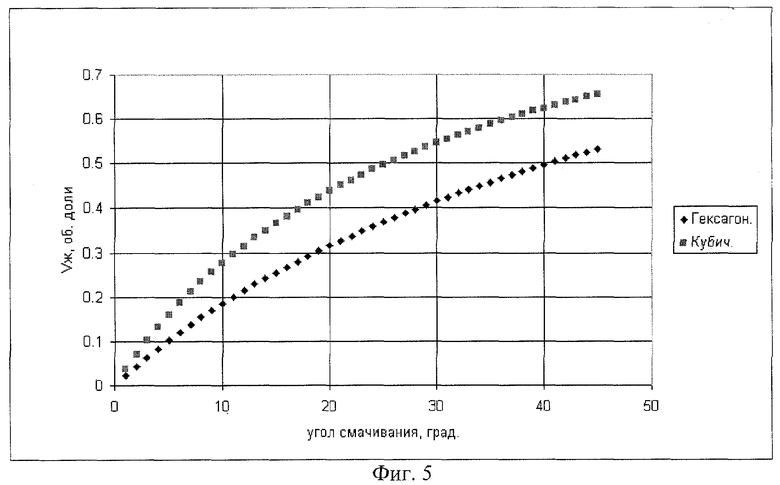

где К - коэффициент, зависящий от вида упаковки частиц в материале (в случае гексагональной плотнейшей упаковки К=1,723; кубической 2,907). Чем плотнее упаковка, тем больше число контактов между частицами и тем меньшее количество жидкой фазы требуется для ее перколяции.

Таким образом, количество жидкой фазы, необходимое для ее перколяции в зернистой системе, зависит от вида упаковки зерен и угла смачивания их жидкой фазой. На фиг.5 приведены результаты расчета минимального объемного содержания расплава, перколированного в системе, в зависимости от его угла смачивания, в случае гексагональной и кубической плотнейших упаковок. Температура перколяции расплава в системе не может быть выведена из диаграммы плавкости этой системы. Температура перколяции расплава в материале не может быть определена на основании измеренных тепловых эффектов, соответствующих образованию расплава и его кристаллизации. Температура, при которой наступает образование (перколированной) жидкой фазы, может быть определена по скачкообразному изменению термоЭДС измерительной ячейки или электрической проводимости образца при образовании в его объеме сквозной проводящей фазы.

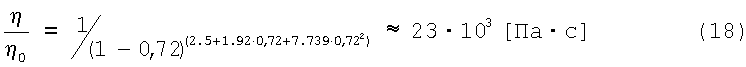

При наступлении перколяции расплава в материале его прочностные свойства претерпевают качественные изменения. Материал с перколированной жидкой фазой представляет из себя суспензию, где твердые частицы диспергированны в расплаве, такой материал размягчается, и его вязкость резко снижается. Для расчета относительной вязкости монодисперсной суспензии с наполнением, близким к предельному, может быть использовано следующее выражение:

где η - вязкость суспензии, η0 - вязкость жидкой фазы (дисперсионной среды), Φ - объемное наполнение суспензии (объемная концентрация диспергированной твердой фазы).

Если принять угол смачивания твердой фазы расплавом θ=10°, то объемная доля жидкой фазы, необходимая и достаточная для ее перколяции, составит 0,28 (кубическая плотнейшая упаковка), объемная доля твердой фазы 0,72 и относительная вязкость системы примет следующее значение:

Эффект скачкообразного изменения термоЭДС измерительной ячейки или электрической проводимости образца при температуре перколяции жидкой фазы доказывается экспериментально.

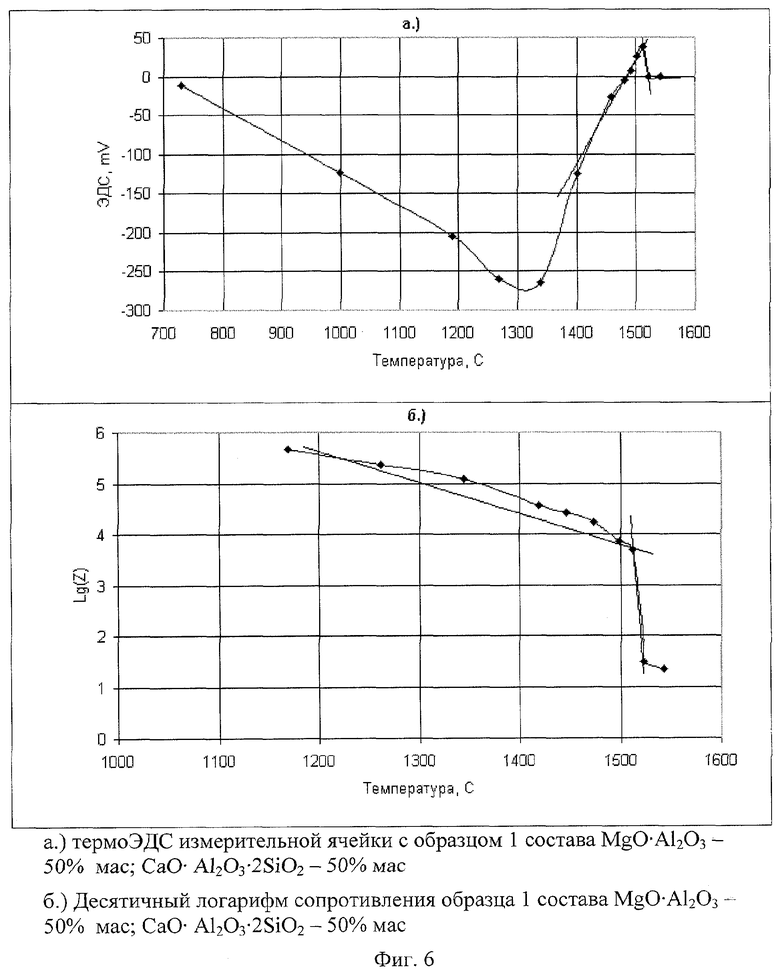

На фиг.6 приведена температурная зависимость термоЭДС и десятичного логарифма сопротивления образца 1 состава: MgO·Al2O3 - 50 мас.%; СаО·Al2O3·2SiO2 - 50 мас.%.

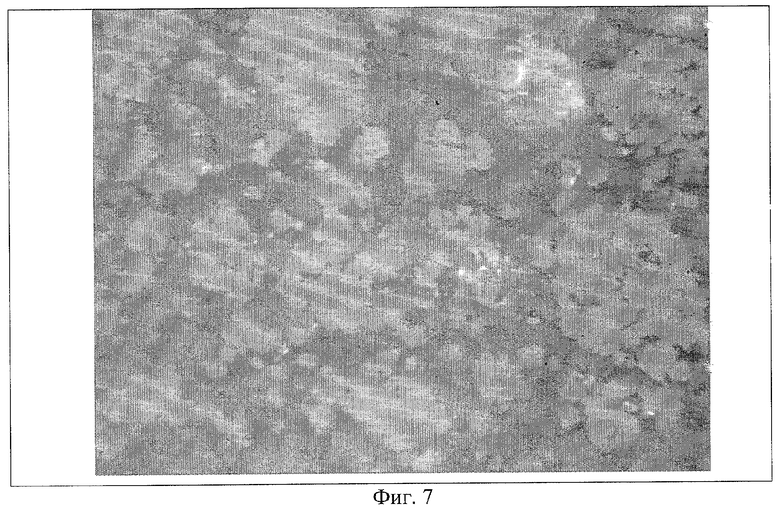

Как показано на фиг.6, при температуре 1524±10°С происходит отрицательный скачок электрического сопротивления образца 1, значение Lg(Z) снижается с 3,86 при 1514°С до 1,48 при 1524°С, то есть в интервале 10°С электрическое сопротивление снижается на 2 порядка, при температуре 1524±10°С происходит скачок термоЭДС измерительной ячейки с образцом 1, значение термоЭДС снижается с 45 mV при 1514°С до 1 mV при 1524°С, то есть в интервале 10°С термоЭДС снижается на 1 порядок. Этот эффект соответствует перколяции образовавшегося расплава. На фиг.7 представлен снимок микроструктуры образца 1 состава MgO·Al2O3 - 50 мас.%; СаО·Al2O3·2SiO2 - 50 мас.% после разогрева и быстрого охлаждения (закалки) для фиксации расплава в виде стеклофазы. Для получения контрастности на снимке между стеклофазой и первичными кристаллами твердой фазы шлиф образца обработан плавиковой кислотой. На снимке микроструктуры образца 1 видна кристаллическая фаза на фоне более темной протравленной стеклофазы. Перколированная стеклофаза разделяет кристаллы твердой фазы между собой (фиг.7).

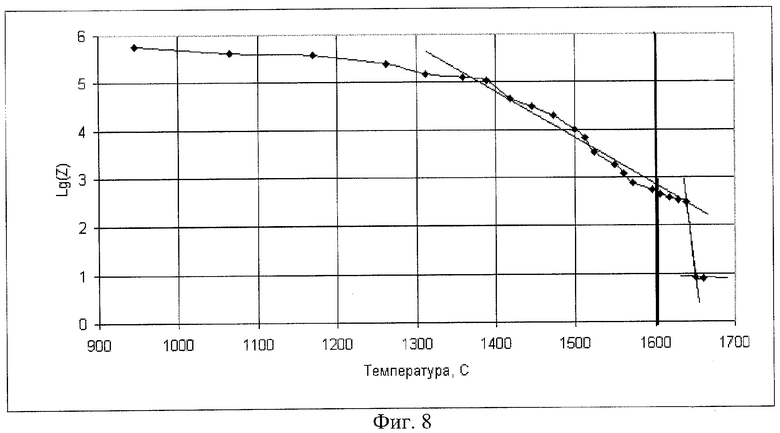

На фиг.8 приведена температурная зависимость десятичного логарифма сопротивления образца 2 следующего состава: MgO·Al2O3 - 70 мас.%; СаО·Al2О3·2SiO2 - 30 мас.%.

Как представлено на графике (фиг.8), сопротивление образца 2 состава MgO·Al2O3 - 70 мас.%; СаО·Al2O3·2SiO2 - 30 мас.% не испытывает скачкообразных изменений в интервале температур от 900 до 1600°С. В интервале от 1300 до 1600°С наблюдается снижение электрического сопротивления образца 2, значение Lg(Z) снижается с 5,15 при 1300°С до 2,85 при 1600°С, то есть в данном температурном интервале происходит не скачкообразное, а постепенное изменение сопротивления. Снижение сопротивления считается скачкообразным, если оно составляет величину не менее 2-х порядков в интервале температур не более 10°С. Изменение термоЭДС считается скачкообразным, если составляет величину не менее одного порядка в интервале температур не более 10°С.

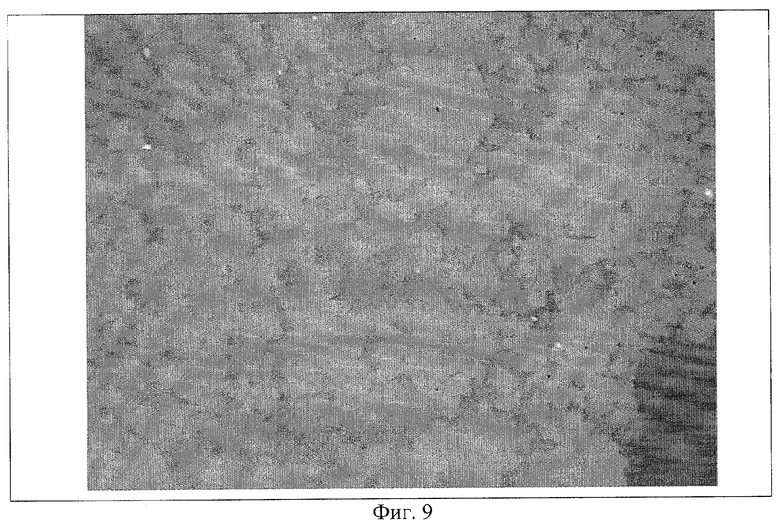

После разогрева до 1600°С образец 2 был подвергнут быстрому охлаждению (закалке) для фиксации расплава в виде стеклофазы. Для получения контрастности на снимке между стеклофазой и первичными кристаллами твердой фазы шлиф образца обработан плавиковой кислотой. Снимок микроструктуры образца 2 представлен на фиг.9, на нем видна кристаллическая фаза и более темная протравленная стеклофаза. Неперколированная стеклофаза разделена кристаллами. При разогреве образца 2 до 1600°С происходит образование жидкой фазы, но ее количество недостаточно для перколяции.

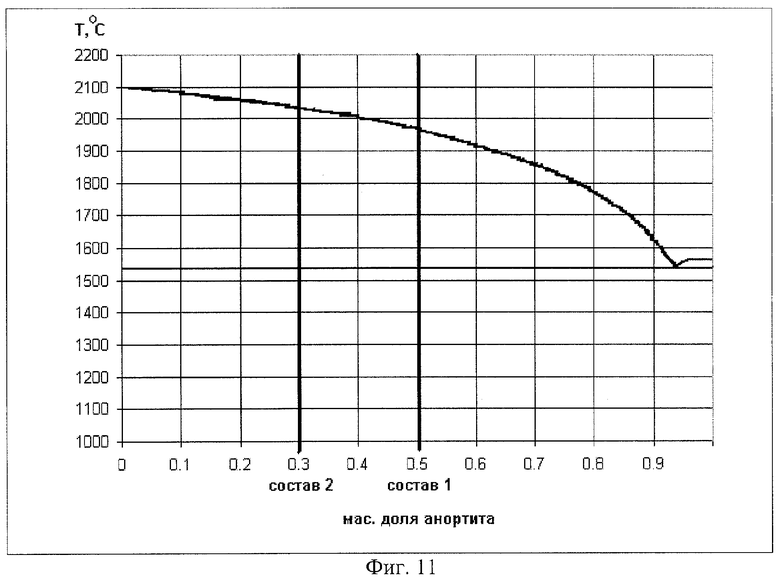

В образце состава 1 перколяция жидкой фазы наступает при температуре 1524±10°С, в образце 2 свыше 1600°С. Температура эвтектики в системе анортит шпинель составляет 1527°С.

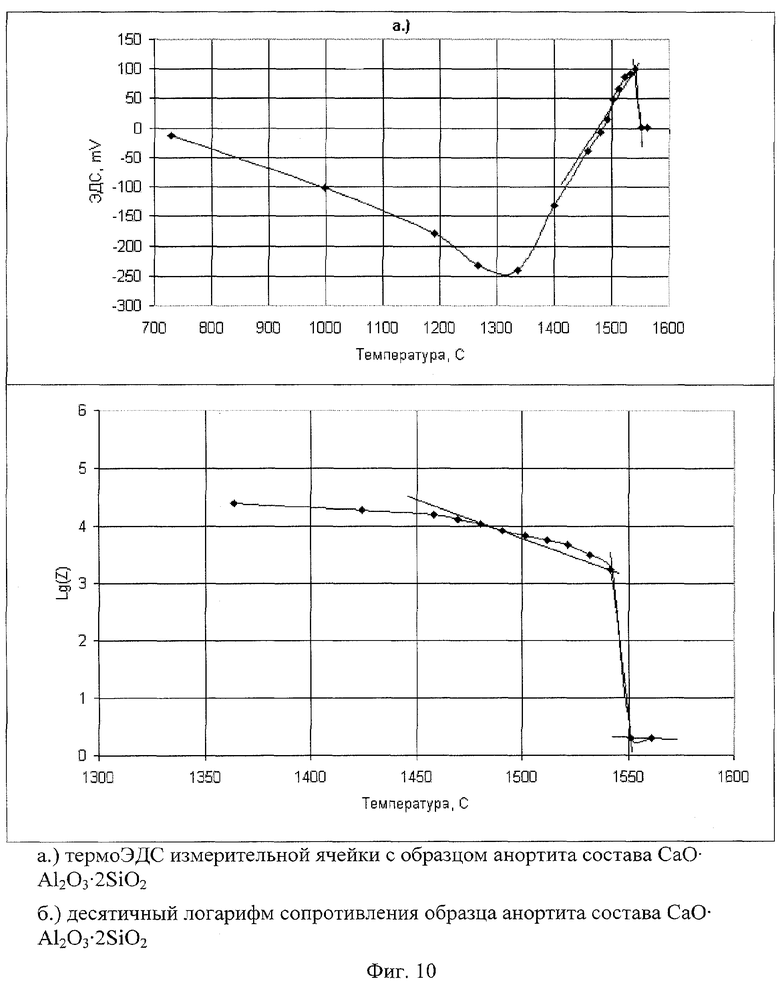

При температуре 1551±10°С происходит отрицательный скачок электрического сопротивления образца анортита, Lg(Z) изменяется с 3,17 до 0,3 в интервале 10°С. При температуре 1551±10°С происходит скачок термоЭДС измерительной ячейки с образцом анортита с 98 mV до 2 mV в интервале 10°С (фиг.10).

На фиг.11 представлена расчетная диаграмма состояния анортит - шпинель, цифрами обозначены составы образцов 1 и 2.

Таким образом, температура перколяции расплава определяется по скачкообразному изменению термоЭДС измерительной ячейки или электрической проводимости материала образца, что подтверждается снимками микроструктуры испытуемых образцов (фиг.7 и фиг.9) и их температурной зависимостью электрического сопротивления и термоЭДС (фиг.6 и фиг.8).

Примеры, дополнительно подтверждающие заявляемое решение изобретения, приведены в таблице.

Таким образом, заявляемый способ и устройство для его осуществления позволяют упростить и повысить точность определения температуры плавления и/или размягчения твердых материалов за счет исключения косвенного подвода тепла к образцу, исключения влияния температуропроводности и массы образца на результаты измерения.

Экспериментально исследованные материалы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ РАЗМЯГЧЕНИЯ НЕФТЯНОГО ПЕКА И ЕГО ФРАКЦИЙ | 2015 |

|

RU2585324C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ | 2003 |

|

RU2246720C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1994 |

|

RU2096773C1 |

| ИЗОТЕРМИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ЭНЕРГИИ СГОРАНИЯ ТОПЛИВА И ДРУГИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2085924C1 |

| Устройство для определения темпера-ТуРы плАВлЕНия | 1979 |

|

SU842527A1 |

| Пиргелиометр | 1981 |

|

SU1018089A1 |

| Способ остекловывания радиоактивного шлака | 2015 |

|

RU2613161C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОСОПРОТИВЛЕНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2437085C1 |

| Способ измерения коэффициента теплопроводности твердых тел в условиях теплообмена с окружающей средой и устройство его реализующее | 2022 |

|

RU2797313C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2000 |

|

RU2187158C1 |

Изобретение относится к теплофизике. Устройство включает радиационный нагреватель, в рабочей зоне которого расположена измерительная ячейка с подпружиненными проволочными контактами, между которыми зафиксирован диэлектрический образец не более 2 мм, прибор измерения сопротивления образца и прибор измерения термоЭДС измерительной ячейки и ваттметр для измерения мощности постоянного тока на нагревателе. Радиационный нагреватель питают через выпрямитель для устранения индуктивных наводок на измерительную ячейку, мощность тока на нем регулируют трансформатором и измеряют ваттметром. Измерения проводят при постепенном увеличении мощности тока на нагревателе, а температуру плавления и/или размягчения образца устанавливают по потребляемой нагревателем мощности, при которой достигается эффект скачкообразного изменения электрического сопротивления образца или термоЭДС измерительной ячейки. Технический результат - повышение точности определения. 2 н.п. ф-лы, 11 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНОЙ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ | 2003 |

|

RU2246720C1 |

| Устройство для определения темпера-ТуРы плАВлЕНия | 1979 |

|

SU842527A1 |

| Способ определения температуры плавления замороженных жидких биоматериалов | 1981 |

|

SU993120A1 |

| US 6231228 В1, 15.05.2001. | |||

Авторы

Даты

2009-01-10—Публикация

2007-05-29—Подача