т

СО

эо эо

2

Од

Изобретение относится к электротехнике, в частности к производству микроминиатюрных реле, и может быть использовано в электронных устройствах для повышения надежности и расши рения коммутационных возможностей микроминиатюрных реле.

В современной технологии производства микроминиатюрных реле в качеств материала для электрических контактных пружин применяют дисперсионно-твердеющие сплавы СрМгН-99 или ЗлСрМгН-97-2 малопригодные для использования при изготовлении реле, коммутирующих ток не выше 5 мкА при напряжении 50 мкВ (микрорежим) из-за наличия продуктов окисления на его поверхности. Для устранения окисления контактные элементы выполняют из благородных металлов , например золота lj .

Однако высокая пластичность золотых покрытий не исключает механического разрушения их в контактных группах реле в процессе их работы, что приводит к окислению.

Наиболее близким к изобретению по технической сущности является электрический контакт микроминиатюрного реле, содержащий контактодержатель из дисперсионно твердеющего сплава на основе серебра и контактньй элемент из зрозионно стойкого сплава золото-кобальт. В этом контакте распределение кобальта по всей толщине контактного элемента осуществляется равномерно JY . Однако известный контакт обладает пониженной надежностью из-за отслаивания контактного элемента, связанного как с возникновением в них структурных напряжений, так и с наличием продуктов, окисления серебра на границе раздела контактный элемент - контактодержатель. I

Цель изобретения - повышение надежности и увеличение срока службы реле.

Поставленная цель достигается тем, что в электрическом крнтакте микроминиатюрного реле, содержащем контактодержатель из дисперсионнотвердеющего сплава на основе серебра и контактный элемент из эрозионно стойкого сплава золото-кобальт, в контактном элементе концентрация кобальта по толщине в направлении от контактодержателя к рабочей поверхности изменяется от 0,01 до

0,8 мас.%, а тощина контактного элемента составляет 2-2,5 мкм.

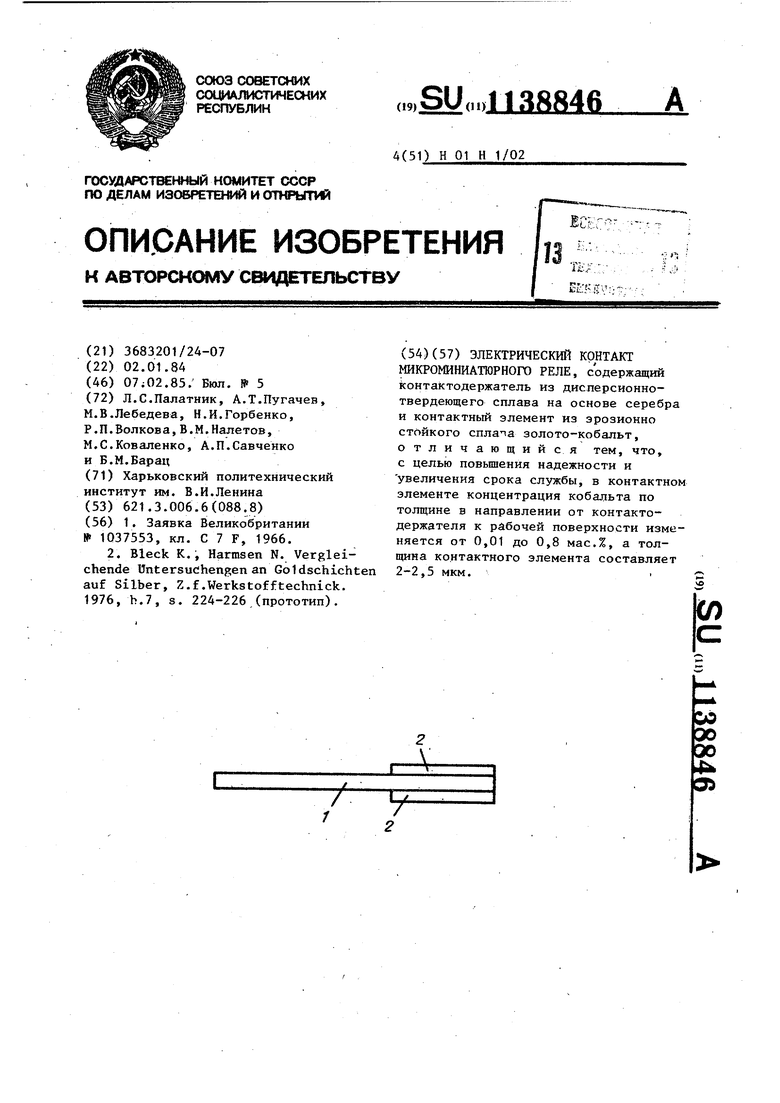

На чертеже изображен электрически контакт.

Предлагаемый контакт содержит контактодержатель 1 из сплава на основе серебра и контактный, элемент 2. Такая конструкция контакта реализована путем вакуумной возгонки и последующей конденсации сплава Ау-Со, содержащего в исходном состоянии 1 мае,% Со. Градиент концентрации легирующего элемента обеспечивается различием в упругости пара компонентов сплава.

Контакты микроминиатюрных реле с таким контактным элементом получаю полным испарением навески из вольфрамового тигля с электронно-лучевым разогревом. Конденсация производилас на контактодержатель, разогретый до 250-300°С в вакууме Па. Выбор такой температуры связан как с процессами формирования и роста покрытия (контактного элемента) с требуемыми физико-технологическими параметрами, так и с очисткой поверхности за счет термической диссоциаци при температурах выше 230 С окислов, возникших на повер сности контактодержателя при дисперсионно-упрочняющем отжиге исходного сплава. Скорос испарения составляет 80-120 А/с. Термодинамический расчет показывает, чт такая скорость испарения соответствует температуре тигля 1900с, при которой упругость пара золота составляет 50 Па, а кобальта 1 Па.

Контакты были исследованы в лабораторных условиях и прошли заводские испытания.

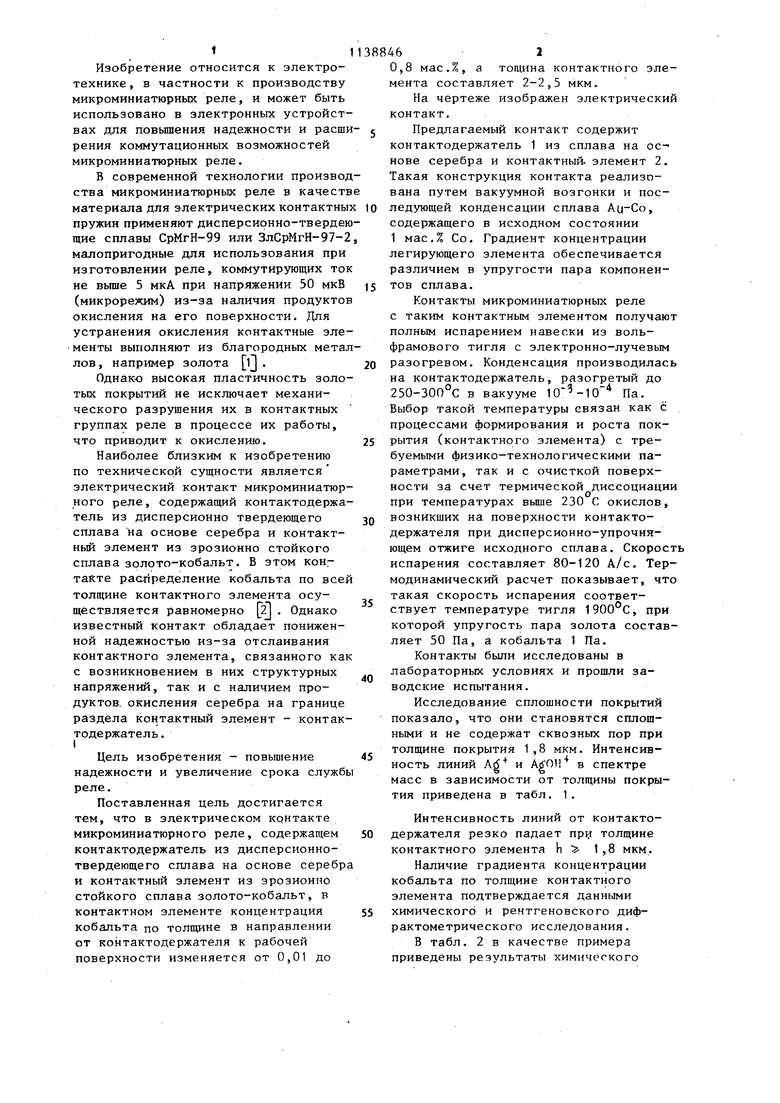

Исследование сплошности покрытий показало, что они становятся сплошными и не содержат сквозных пор при толщине покрытия 1,8 мкм. Интенсивность линий и AgOIi в спектре масс в зависимости от толщины покрытия приведена в табл. 1.

Интенсивность линий от контактодержателя резко падает пру толщине контактного элемента h 1,8 мкм.

Наличие градиента концентрации кобальта по толщине контактного элемента подтверждается данными химического и рентгеновского дифрактометрического исследования.

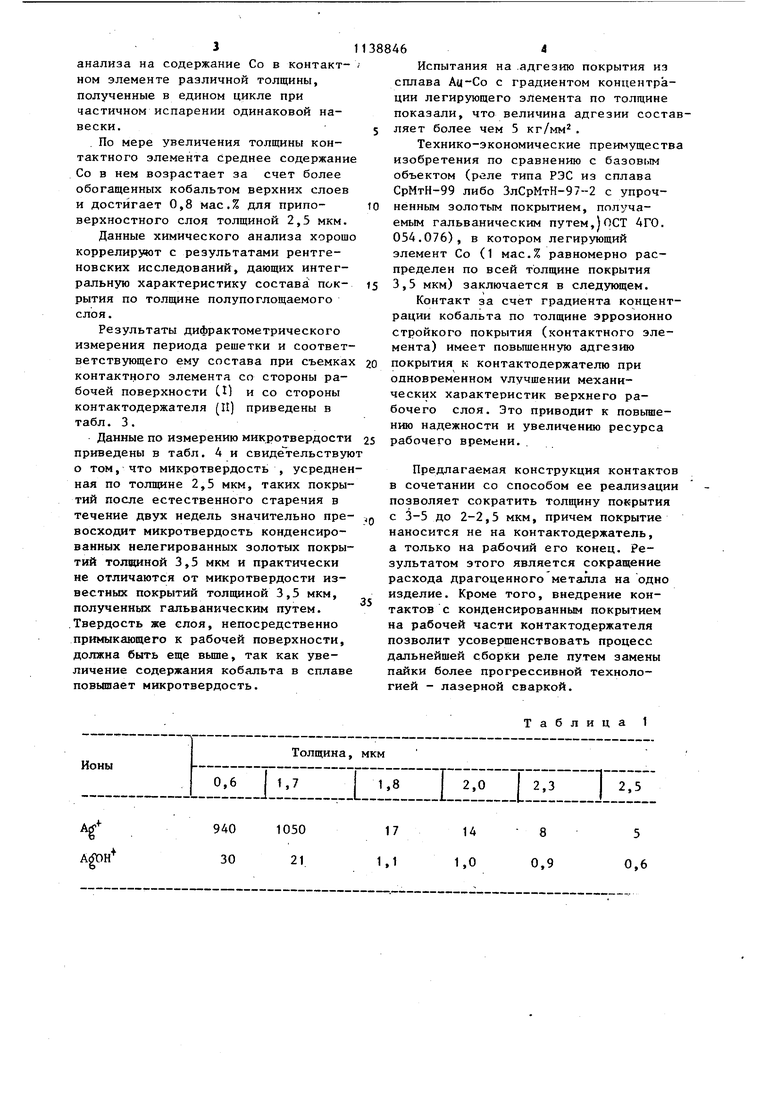

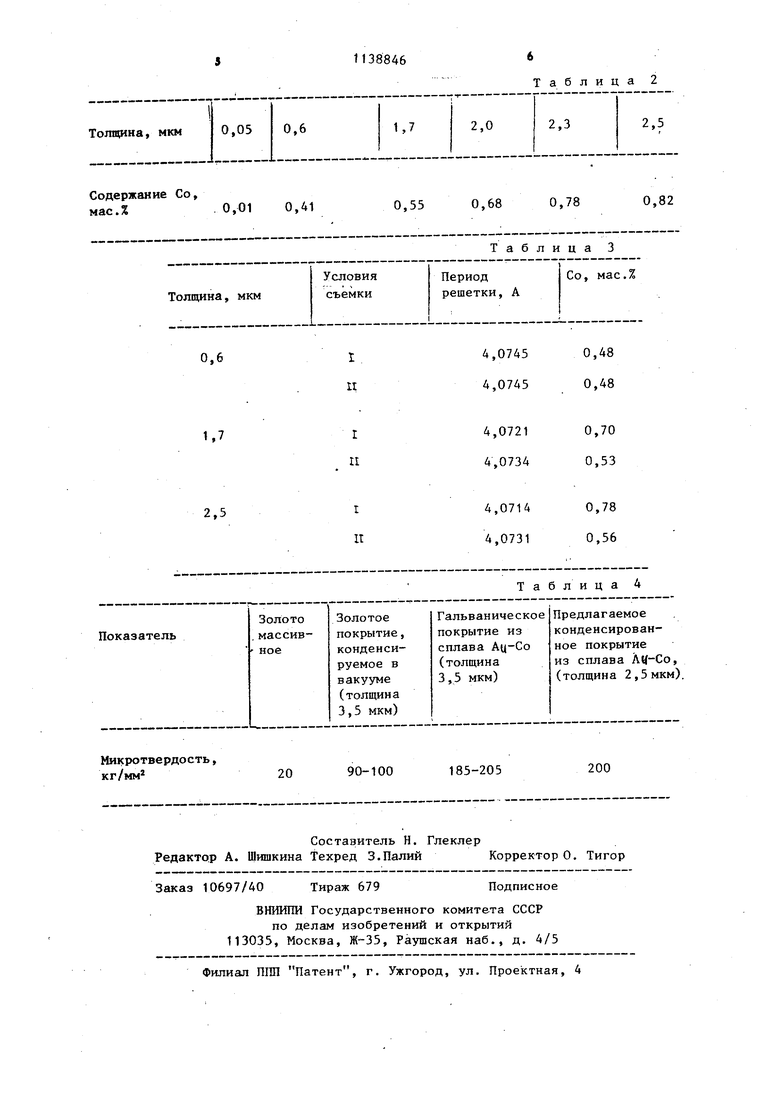

В табл. 2 в качестве примера приведены результаты химического анализа на содержание Со в контактном элементе различной толщины, полученные в едином цикле при частичном испарении одинаковой навески. По мере увеличения толщины контактного элемента среднее содержани Со в нем возрастает за счет более обогащенных кобальтом верхних слоев и достигает 0,8 мас.% для приповерхностного слоя толщиной 2,5 мкм. Данные химического анализа хорош коррелир чот с результатами рентгеновских исследований, дающих интегральную характеристику состава покрытия по толщине полупоглощаемого слоя. Результаты дифрактометрического измерения периода решетки и соответ ветствующего ему состава при съемка контактного элемента со стороны рабочей поверхности С) и со стороны контактодержателя (П) приведены в табл. 3. Данные по измерению микротвердости приведены в табл. 4 и свидетельству о том, что микротвердость , усредне ная по толщине 2,5 мкм, таких покры тий после естественного старения в течение двух недель значительно пре восходит микротвердость конденсированных нелегированных золотых покры тий толщиной 3,5 мкм и практически не отличаются от микротвердости известных покрытий толщиной 3,5 мкм, полученных гальваническим путем. .Твердость же слоя, непосредственно примыкающего к рабочей поверхности, должна быть еще выше, так как увеличение содержания кобальта в сплав повышает микротвердость.

Таблица 1 Испытания на .адгезию покрытия из сплава Ац-Со с градиентом концентрации легирующего элемента по толщине показали, что величина адгезии составляет более чем 5 кг/мм. Технико-экономические преимущества изобретения по сравнению с базовом объектом (реле типа РЭС из сплава СрМтН-99 либо ЗлСрМтН-97-2 с упрочненным золотым покрытием, получаемым гальваническим путем,)ОСТ 4ГО. 054.076), в котором легирующий элемент Со (1 мас.% равномерно распределен по всей толщине покрытия 3,5 мкм) заключается в следующем. Контакт за счет градиента концентрации кобальта по толщине эррозионно стройкого покрытия (контактного элемента) имеет повьпиенную адгезию покрытия к контактодержателю при одновременном улучшении механических характеристик верхнего рабочего слоя. Это приводит к повышению надежности и увеличению ресурса рабочего времени. Предлагаемая конструкция контактов в сочетании со способом ее реализации позволяет сократить толщину покрытия с 3-5 до 2-2,5 мкм, причем покрытие наносится не на контактодержатель, а только на рабочий его конец. Результатом этого является сокращение расхода драгоценного металла на одно изделие. Кроме того, внедрение контактов с конденсированным покрытием на рабочей части контактодержателя позволит усовершенствовать процесс дальнейшей сборки реле путем замены пайки более прогрессивной технологией - лазерной сваркой.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| ЭЛЕКТРОКОНТАКТНОЕ ПОКРЫТНЕ | 1972 |

|

SU345529A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1995 |

|

RU2079173C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 2001 |

|

RU2218627C2 |

| ЛЕГИРОВАННЫЙ ВОЛЬФРАМ, ПОЛУЧЕННЫЙ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ГАЗОВОЙ ФАЗЫ | 2005 |

|

RU2402625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ МНОГОСЛОЙНЫХ ФОТОПРЕОБРАЗОВАТЕЛЕЙ | 2007 |

|

RU2368038C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТА ДЛЯ НАНОГЕТЕРОСТРУКТУРЫ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ НА ОСНОВЕ АРСЕНИДА ГАЛЛИЯ | 2010 |

|

RU2428766C1 |

| ЭЛЕКТРИЧЕСКИЙ КОНТАКТНЫЙ ЭЛЕМЕНТ | 2020 |

|

RU2769371C1 |

| Контакт-деталь для герметизированногоКОНТАКТА C зАпОМиНАНиЕМ | 1979 |

|

SU834789A1 |

| ЭЛЕКТРИЧЕСКИЙ КОНТАКТНЫЙ ЭЛЕМЕНТ ДЛЯ ВЫСОКИХ РАБОЧИХ НАПРЯЖЕНИЙ | 2020 |

|

RU2769459C1 |

ЭЛЕКТРИЧЕСКИЙ КОНТАКТ МИКРОШНИАТЮРНОГО РЕЛЕ, содержащий контактодержатель из дислерсионнотвердеющего сплава на основе серебра и контактный элемент из эрозионно стойкого сплапа золото-кобальт, отличающийся тем, что, с целью повьппения надежности и увеличения срока службы, в контактном элементе концентрация кобальта по толщине в направлении от контактодержателя к рабочей поверхности изменяется от 0,01 до 0,8 мас.%, а толщина контактного элемента составляет 2-2,5 мкм. КЛ

Содержание Со,

мас.%. 0,01 0,41

0,82

0,78

0,68

0,55

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка Великобритании № 1037553, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Bleck К.i Harmsen N | |||

| Vergleichende Untersuchengen an Goldschichten auf Silber, Z.f.Werkstofftechnick | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

Авторы

Даты

1985-02-07—Публикация

1984-01-02—Подача