Изобретение относится к электротехнике и может быть использовано в массовом производстве газонаполненных магнитоуправляемых герметизированных контактов (герконов) малой и средней мощности, а именно при изготовлении контактного покрытия на рабочей части контакт-деталей.

Настоящее изобретение направлено на повышение конкурентоспособности герконов путем снижения их себестоимости, повышения надежности и снижения переходного сопротивления.

Повышение надежности магнитоуправляемых герметизированных контактов и снижение уровня переходного сопротивления обеспечиваются отсутствием органических включений в осадках серебра и рабочего металла, что является неотъемлемой сущностью изобретения.

Высокая чистота контактного покрытия достигается следующим:

- лрименением электролитов, в состав которых не входят органические соединения;

- способом нанесения покрытия с использованием пульсирующего тока.

Электрохимическое осаждение промежуточного и рабочего слоев проводят с применением пульсирующего тока прямоугольной формы с длительностью периода (Тобщ.) 1-100 мс, при этом коэффициент заполнения (отношение длительности импульса Ти к длительности периода Тобщ.) γ от 0.1 до 1, максимальная катодная плотность тока для серебра 1-5 А/дм2, для рутения 5-25 А/дм2

Исключение золота из конструкции контактного покрытия существенно снижает себестоимость магнитоуправляемых герметизированных контактов (герконов) и делает изделие более конкурентоспособным на мировом рынке нестабильности электрических характеристик геркона в процессе эксплуатации. При работе контактной пары под действием выделяющегося тепла углерод мигрирует из золотого подслоя на поверхность рабочего слоя, где на каталитически активной поверхности рутения вступает в реакции поликонденсации с образованием диэлектриков - полимерных пленок. Эти процессы приводят к снижению проводимости, нестабильности переходного сопротивления и отказам по незамыканию.

Задача изобретения заключается в повышении конкурентоспособности изделий за счет снижения себестоимости, повышения надежности приборов, снижения переходного сопротивления контактного покрытия.

Решение этой задачи достигается тем, что контактное покрытие для магнитоуправляемых герметизированных контактов, состоящее из рабочего слоя, выполненного из металла платиновой группы и промежуточного слоя, отличается тем, что промежуточный слой выполняют из обезуглероженного серебра.

Достижение поставленной цели обеспечивается также применением способа нанесения контактного покрытия на детали магнитоуправляемых герметизированных контактов, включающего последовательное электрохимическое осаждение слоев обезуглероженного серебра толщиной 0.5-5 мкм и металла платиновой группы толщиной 0.1-2 мкм с применением пульсирующего тока прямоугольной формы с длительностью периода (Tобщ.) 1-100 мс, при этом коэффициент заполнения (отношение длительности импульса Ти к длительности периода Тобщ.) γ от 0.1 до 1, максимальная катодная плотность тока для серебра 1-5 А/дм2, для металла платиновой группы 5-25 А/дм2.

Использование импульсного тока в указанных параметрах для нанесения слоев позволяет получить необходимые функциональные свойства гальванопокрытий.

Контактное покрытие представляет собой двухслойную композицию металлов, в которой первый слой покрытия выполняет барьерную и теплоотводную функции - это серебро толщиной 0.5-5 мкм, а второй слой выполняется из металла платиновой группы толщиной 0.1-2 мкм - функцию рабочей контактирующей поверхности.

В технических решениях, известных в науке и технике на сегодняшний день, раскрытие сущности этих признаков авторам не известно. Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом и существенными отличиями по сравнению с последним.

Одной из важнейших эксплуатационных характеристик герконов является переходное сопротивление. Обеспечение низких (0.06-0.07 Ом) значений, стабильных во времени, переходных сопротивлений в миниатюрных герконах, при контактном давлении 0.01-0.2 Н, возможно при условии использования высокоэлектропроводных, чистых контактных материалов.

Серебро, зарекомендовавшее себя лучшим материалом для электрических контактов, вследствие наивысшей электропроводности и теплопроводности, тем не менее нуждается в защитном верхнем контактном слое, компенсирующем такие негативные свойства серебра, как склонность к окислению и сульфидообразованию при эксплуатации в незащищенных условиях. Нанесение на серебро рабочего контактирующего покрытия из благородного металла, обладающего высокими температурой плавления и твердостью, обеспечивает при коммутации геркона электрических цепей малой и средней мощности стойкость к холодной сварке, механической и электродуговой эрозии.

Эрозия контактов происходит за счет теплового действия дуги: в контактных опорных микропятнах или точках контактирования, локальные зоны поверхности в стадии размыкания разогреваются до температуры плавления, а в мощных герконах - кипения, что приводит к интенсивному испарению металла, сопровождающимися газо- и гидродинамическими процессами. В результате на поверхности образуются кратеры, размеры которых определяются током разряда и теплофизическими свойствами контактного материала.

В связи с изложенным, важным преимуществом серебра по сравнению с золотом является более высокая теплопроводность, т.к. промежуточный слой выполняет функцию отвода тепла из области контактирования. Это свойство серебра способствует повышению надежности герконов при эксплуатации в эрозионных режимах коммутации.

Серебро относится к высокопластичным металлам, поэтому в процессе эксплуатации геркона происходит прирабатывание контактов, т.е. пятно контактирования при коммутации увеличивается, одновременно снижается вероятность фриттинг-коррозии.

Нанесение на поверхность серебра тонкого слоя благородного металла платиновой группы защищает поверхность контактирования от образования непроводящих пленок, причем вероятность протекания таких процессов очень мала в условиях герметизированной инертной газовой среды внутри геркона.

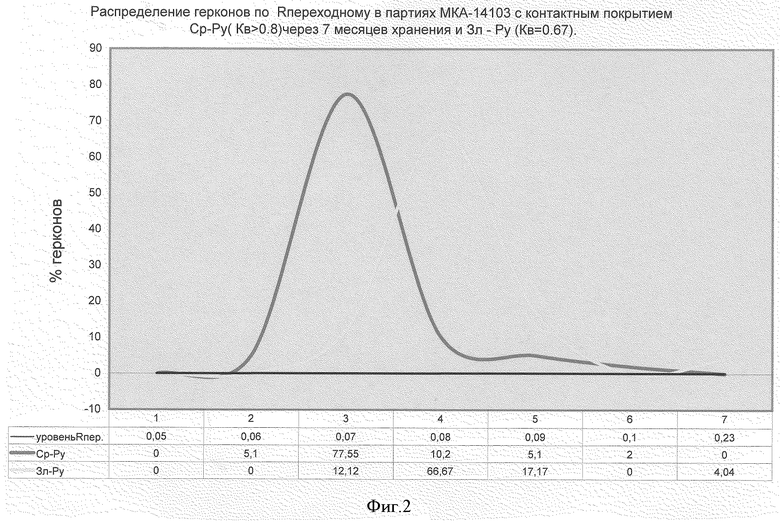

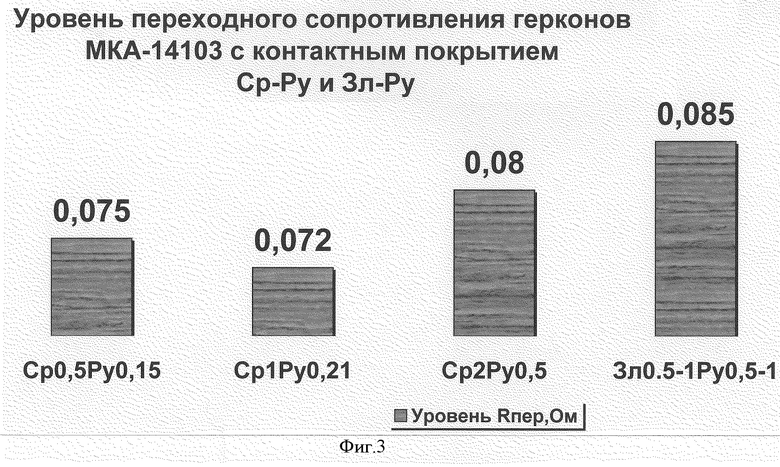

Слой серебра толщиной 0.5-5 мкм осаждают из электролита, не содержащего компонентов органической природы и свободного циана. В состав электролита входит серебросодержащее неорганическое вещество и неорганические комплексообразователи. Отсутствие в электролите серебрения органических компонентов позволяет получить металлическое обезуглероженное покрытие, что предотвращает образование полимерных пленок на контактной поверхности в ходе эксплуатации геркона и обеспечивает низкое и стабильное переходное сопротивление. (См. фиг. 1-3).

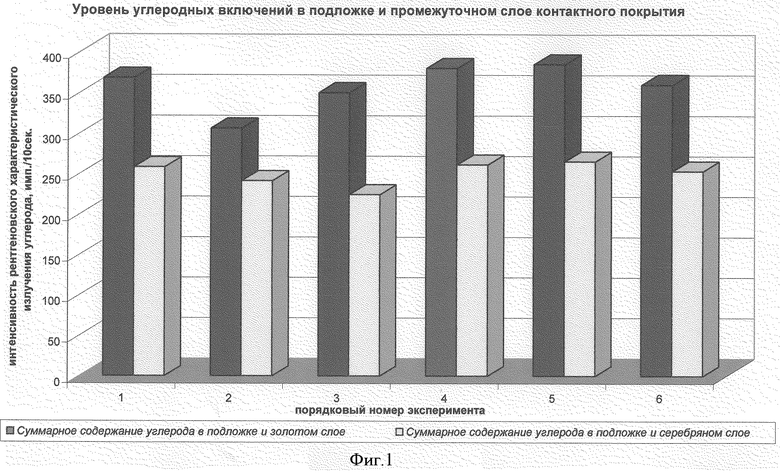

На фиг. 1 представлены результаты замеров интенсивности рентгеновского характеристического излучения углерода на образцах контакт-деталей из железоникелевого сплава 52Н с покрытиями, нанесенными из электролита серебрения и цитратно-фосфатного золочения. Рентгеноспектральным микроанализатором фиксируется совокупное излучение углерода из подложки (железоникелевый сплав) и нанесенного слоя покрытия.

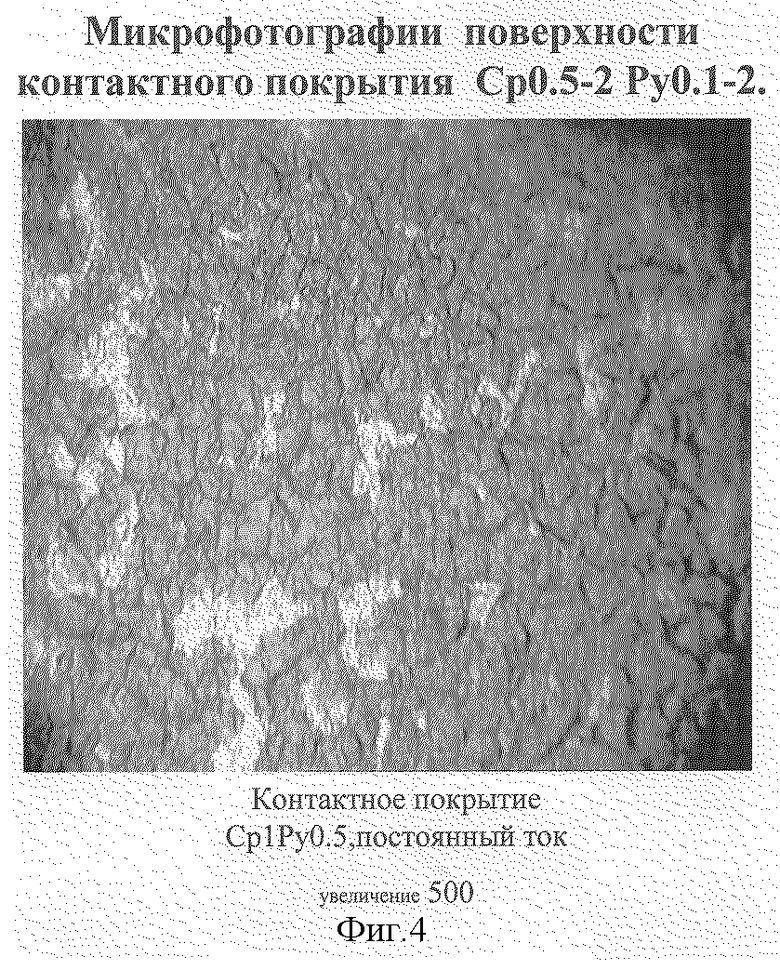

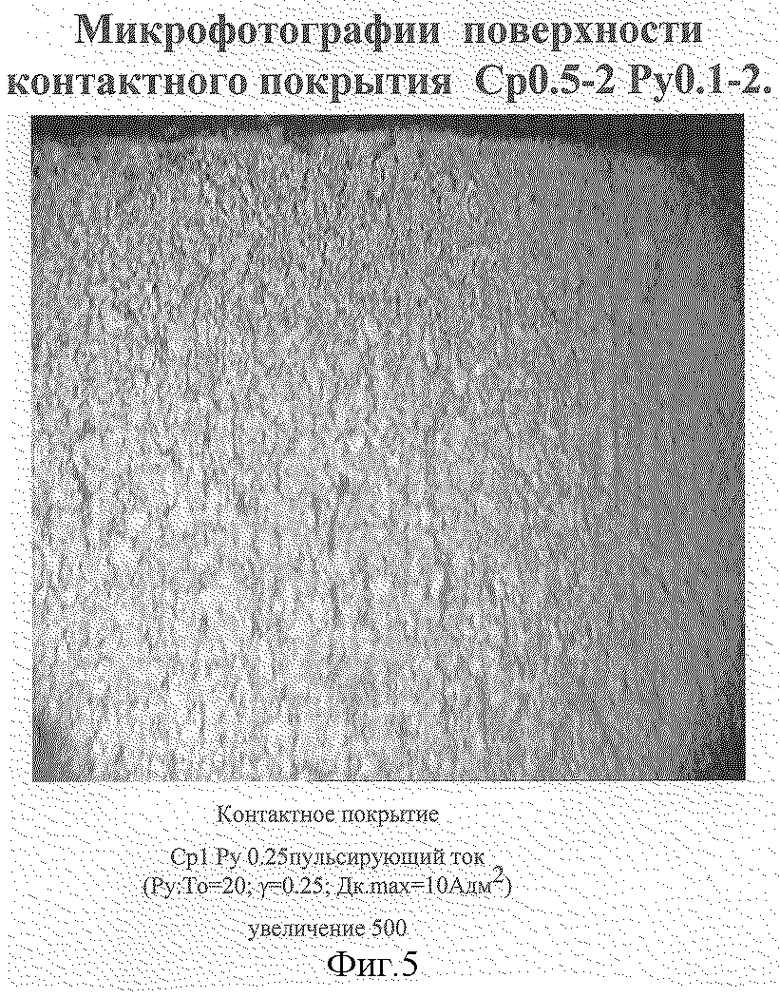

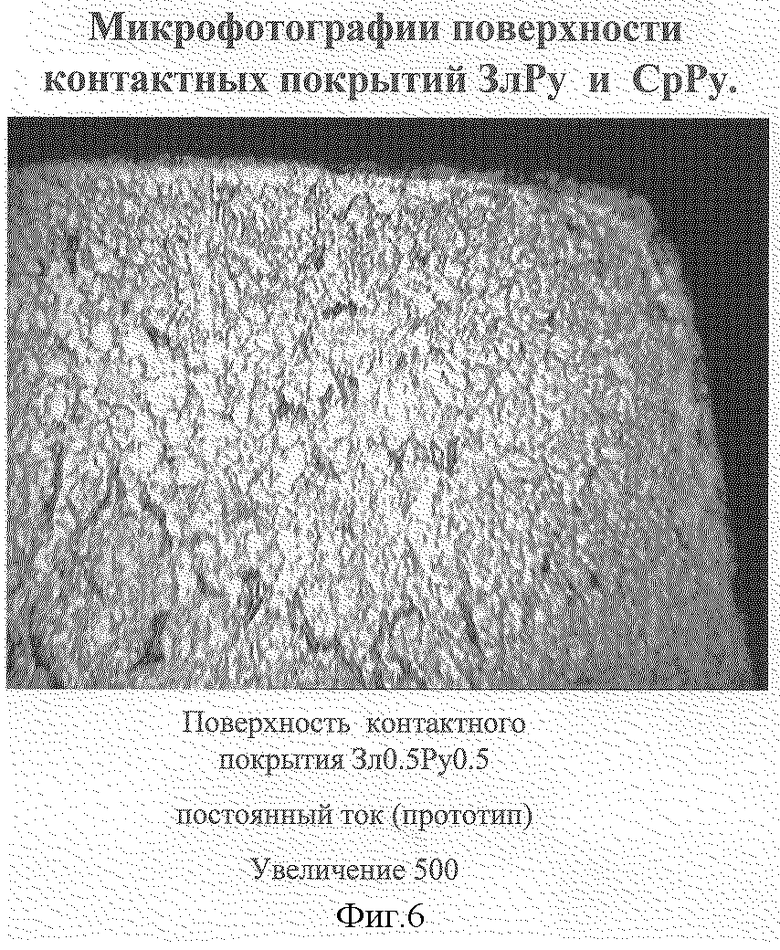

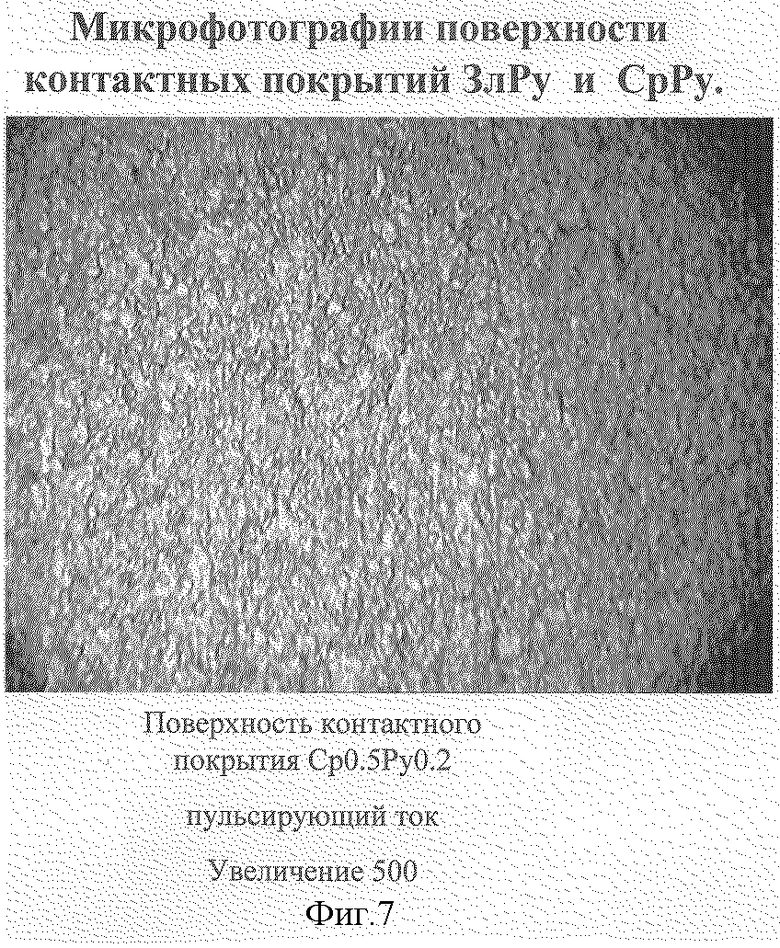

При реализации электролиза с применением стационарного тока не удается получить сплошное контактное покрытие на контакт-деталях из пермаллоя без таких дефектов, как вспучивание, отслоение. Необходимым условием получения качественного контактного покрытия является предлагаемый способ нанесения с использованием пульсирующего тока прямоугольной формы. При электрокристаллизации серебра и металла платиновой группы в импульсном режиме па подложке образуется большее число зародышей, скорость роста которых в несколько раз выше, чем в случае стационарного электролиза, что обеспечивает более быстрое образование сплошного покрытия с мелкозернистой структурой. (См. фиг. 4-7).

Процесс ведут при температуре 25-45oС, максимальной плотности тока 1-5 А/дм2, с использованием периодического тока прямоугольной формы с длительностью периода (Тобщ.) 1-100 мс, при этом коэффициент заполнения (отношение длительности импульса Ти к длительности периода Тобщ.) γ от 0.1 до 1. Время выдержки из расчета получения толщины 0.5-5 мкм.

Указанный диапазон толщины является оптимальным для изготовления герконов требуемого диапазона по коэффициенту возврата - Кв (отношение магнитодвижущей силы отпускания к магнитодвижущей силе срабатывания).

Толщина покрытия меньше 0.5 мкм не обеспечивает барьерных функций подслоя, т.к. при такой толщине слой серебра имеет поры, сквозь которые продукты коррозии основы мигрируют на поверхность контактного покрытия, вызывая нестабильность, переходною) сопротивления.

Верхняя допустимая граница по толщине - 5 мкм, обусловлена ограничением немагнитного зазора, от величины которого зависят такие параметры геркона, как магнитодвижущая сила отпускания и коэффициент возврата.

Предлагаемый способ нанесения серебряного подслоя с использованием нестационарного электролиза является неотъемлемой частью изобретения, т.к. при этом способе формируется плотное, прочно сцепленное с основой покрытие оптимальной структуры. Так, вследствие систематического программного изменения условий осаждения в процессе нанесения покрытия периодическим током осадок представляет собой многослойную систему с чередованием слоев толщиной от одного до нескольких сот атомов. Такая система обладает улучшенными механическими свойствами, в частности большей микротвердостью, большей пластичностью, меньшей пористостью.

Прерывистый характер импульсного тока позволяет вести электролиз при достаточно высоких значениях средней и максимальной мгновенной плотности тока, а следовательно, и разряд ионов при более отрицательных значениях по сравнению с режимами стационарного электролиза. Такой процесс благоприятствует измельчению структуры осадков, увеличивает число дефектов кристаллической решетки и соответственно улучшает физико-механические свойства покрытия.

Указанные выше параметры периодического тока при электрохимическом серебрении являются оптимальными для достижения цели изобретения.

При максимальной плотности тока менее 1 А/дм2 формируется крупнокристаллическое покрытие.

С ростом амплитуды прямого импульса повышается скорость образования кристаллических зародышей и, соответственно, скорость роста кристаллов.

При максимальной плотности тока выше 5 А/дм2 формируются порошкообразные покрытия с "подгаром".

Коэффициент заполнения в диапазоне от 0.1-1 обеспечивает оптимальное значение соотношения длительности импульса и паузы. Изменением длительности импульсов и времени паузы регулируется расстояние, на которое может удалиться фронт диффузии разряжающихся ионов. Минимальное значение коэффициента заполнения ограничено критическим для данных растворов временем, уменьшение которого приводит к резкому росту сопротивления раствора и полному прекращению электролиза. При γ вне указанного диапазона осаждаются неудовлетворительного качества покрытия серебра и рутения.

Существенным для достижения цели изобретения является способ нанесения рабочего контактного слоя из металла платиновой группы. В качестве примера рассмотрим рутений, как наиболее часто используемый контактный материал в конструкции герконов. Осадки рутения, полученные электролизом с использованием постоянного тока, не могут обеспечить стабильного сопротивления геркона и устойчивости к электрической эрозии при толщине менее 0.5 мкм, вследствие большой пористости несплошного покрытия.

Под воздействием пульсирующего тока формируются микрослоистые осадки рутения, причем большое количество чередующихся микрослоев обеспечивает существенное снижение пористости. (См. фиг. 6-7).

Так, использование нестационарного (импульсного) режима нанесения рутения позволяет снизить толщину рутения до 0.1 мкм, что важно при производстве микроминиатюрных типов герконов.

Параметры пульсирующего тока при нанесении рабочего слоя (То=1-100 мс; γ= 0.1-1; максимальная катодная плотность тока =5-25 А/дм2) оптимальны для получения плотных, мелкокристаллических рутениевых осадков, обеспечивающих надежность герконов: более низкое и стабильное переходное сопротивление, сохранение стабильности сопротивления при высоких значениях коэффициента возврата, высокие значения наработок в режимах эксплуатации как при коммутации микротоков, так и в эрозионных режимах.

При значениях максимальной катодной плотности тока менее 5 А/дм2 - покрытие несплошное, а более 25 А/дм2 - порошкообразное. Длительность импульса как для серебра, так и для металла платиновой группы менее 1 мс недостаточна для получения плотных осадков. Увеличение продолжительности периода более 100 мс нецелесообразно в связи с падением выхода металла по току.

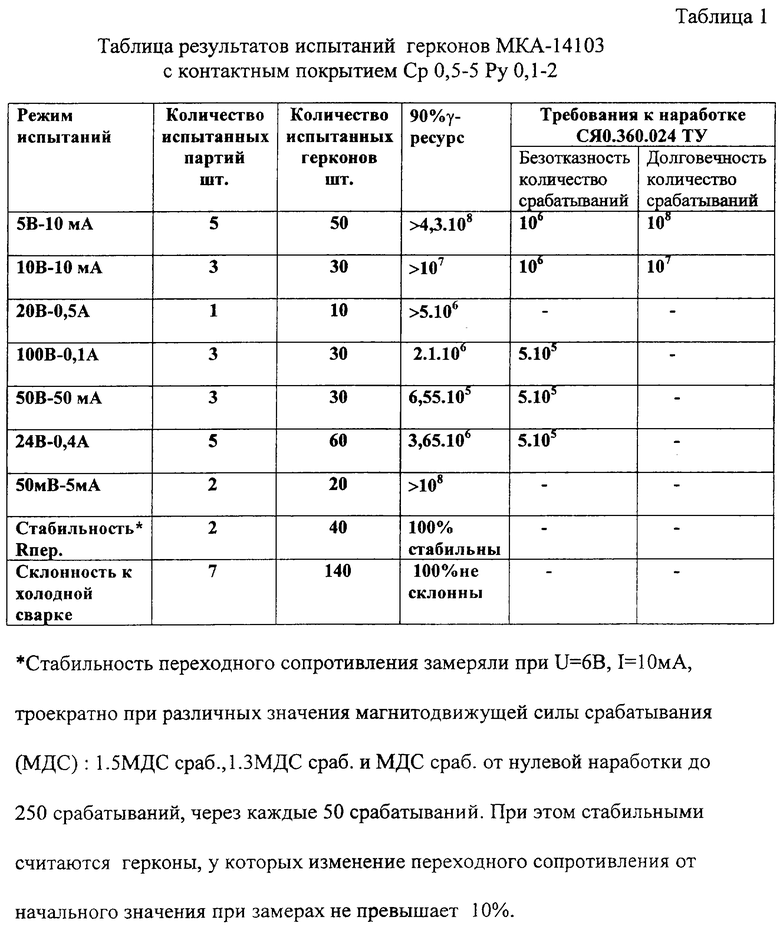

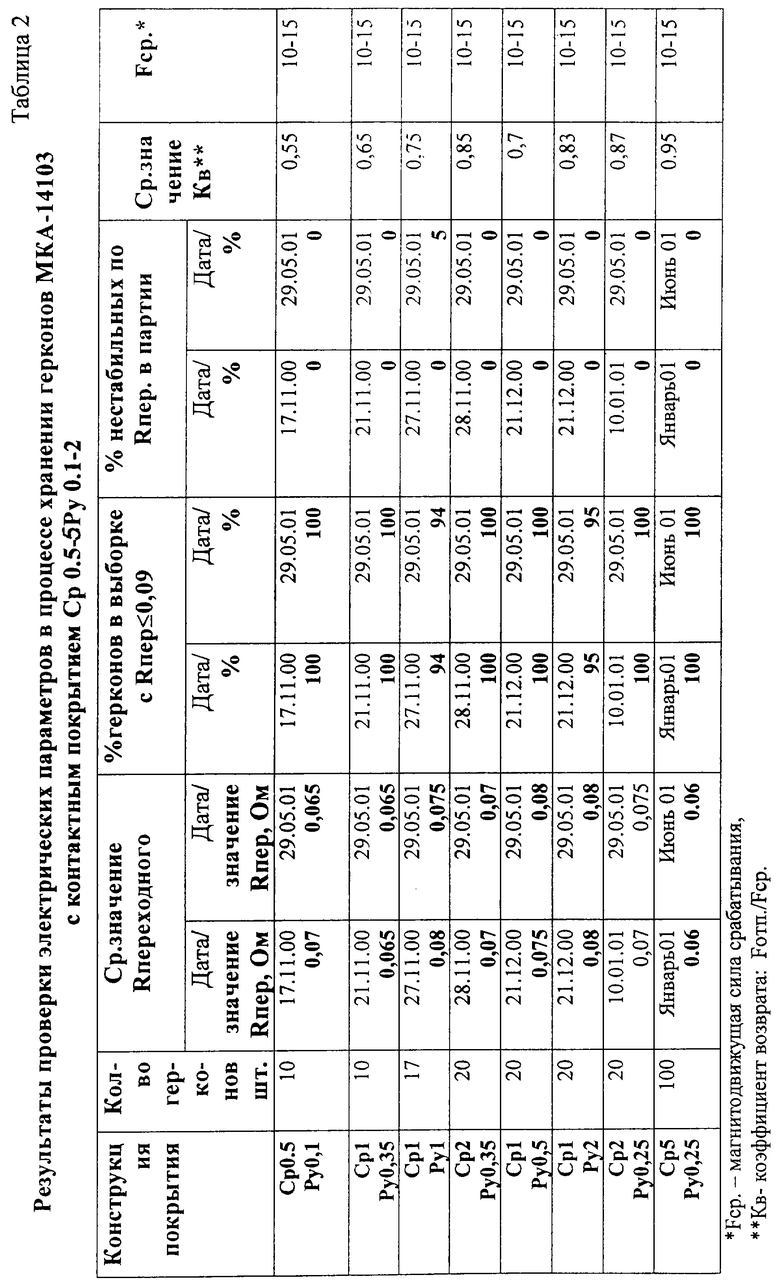

Результаты испытаний и характеристики герконов приведены в таблицах 1-2.

Источники информации

1. Авторское свидетельство Российской Федерации 2076370, кл. Н 01 Н 1/06, опубл. 27.03.97. Бюл. 9.

2. Авторское свидетельство СССР 1568095, кл. Н 01 Н 1/02, опубл. 30.05.90. Бюл. 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ ПОКРЫТИЕ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 2004 |

|

RU2279149C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1993 |

|

RU2076370C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1995 |

|

RU2079173C1 |

| ГРАДИЕНТНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2015 |

|

RU2629954C2 |

| СПОСОБ НАНЕСЕНИЯ РУТЕНИЕВОГО ПОКРЫТИЯ | 2001 |

|

RU2202006C2 |

| КОНТАКТНОЕ ПОКРЫТИЕ МОЩНЫХ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ (ВАРИАНТЫ) | 2001 |

|

RU2215342C2 |

| МАГНИТОУПРАВЛЯЕМЫЙ ГЕРМЕТИЗИРОВАННЫЙ КОНТАКТ | 2013 |

|

RU2546650C2 |

| МАГНИТОУПРАВЛЯЕМЫЙ ГЕРМЕТИЗИРОВАННЫЙ КОНТАКТ | 2010 |

|

RU2435243C1 |

| Контактное покрытие для магнитоуправляемых контактов | 1986 |

|

SU1381614A1 |

Изобретение относится к электротехнике, в частности к магнитоуправляемым герметизированным контактам (герконам). Техническим результатом является снижение себестоимости герконов, повышение надежности и снижение удельного и переходного сопротивления магнитоуправляемых герметизированных контактов. Контактное покрытие выполняют путем последовательного нанесения слоев обезуглероженного серебра толщиной 0,5÷5 мкм и контактирующего слоя из металла платиновой группы толщиной 0,1÷2 мкм. Электрохимическое осаждение промежуточного и рабочего слоев проводят с применением пульсирующего тока прямоугольной формы с длительностью периода (Тобщ.) 1÷100 мс, при этом коэффициент заполнения (отношение длительности импульса Ти к длительности периода Тобщ.) γ выбирают от 0,1 до 1, максимальная катодная плотность тока серебра 1÷5 А/дм2, для металла платиновой группы 5÷25 А/дм2. 2 с.п.ф-лы, 7 ил., 2 табл.

| SU 1568095 А1, 30.05.1990 | |||

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ | 1993 |

|

RU2076370C1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО СЕРЕБРОСОДЕРЖАЩЕГО КОНТАКТА | 1989 |

|

SU1605861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1999 |

|

RU2155405C1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 1992 |

|

RU2006091C1 |

| DE 3203037 А1, 18.08.1983. | |||

Авторы

Даты

2003-12-10—Публикация

2001-08-20—Подача