00

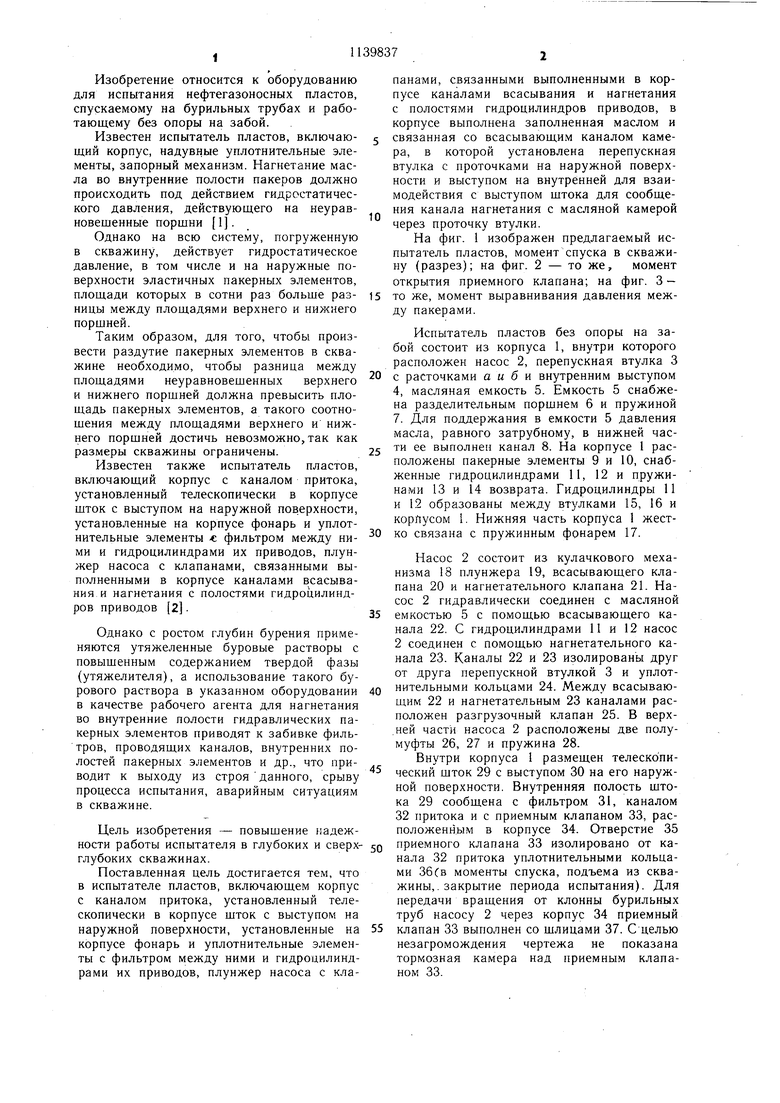

со оо со Изобретение относится к оборудованию для испытания нефтегазоносных пластов, спускаемому на бурильных трубах и работающему без опоры на забой. Известен испытатель пластов, включающий корпус, надувные уплотнительные элементы, запорный механизм. Нагнетание масла во внутренние полости пакеров должно происходить под действием гидростатического давления, действующего на неуравновещенные порщни 1. Однако на всю систему, погруженную в скважину, действует гидростатическое давление, в том числе и на наружные поверхности эластичных пакерных элементов, площади которых в сотни раз больше разницы между площадями верхнего и нижнего поршней. Таким образом, для того, чтобы произвести раздутие пакерных элементов в скважине необходимо, чтобы разница между площадями неуравновешенных верхнего и нижнего порщней должна превысить площадь пакерных элементов, а такого соотношения между площадями верхнего и нижнего поршней достичь невозможно, так как размеры скважины ограничены. Известен также испытатель пластов, включающий корпус с каналом притока, установленный телескопически в корпусе шток с выступом на наружной поверхности, установленные на корпусе фонарь и уплотнительные элементы фильтром между ними и гидроцилиндрами их приводов, плунжер насоса с клапанами, связанными выполненными в корпусе каналами всасывания и нагнетания с полостями гидроцилиндров приводов 2. Однако с ростом глубин бурения применяются утяжеленные буровые растворы с повышенным содержанием твердой фазы (утяжелителя), а использование такого бурового раствора в указанном оборудовании в качестве рабочего агента для нагнетания во внутренние полости гидравлических пакерных элементов приводят к забивке фильтров, проводящих каналов, внутренних полостей пакерных элементов и др., что приводит к выходу из строя данного, срыву процесса испытания, аварийным ситуациям в скважине. Цель изобретения - повышение надежности работы испытателя в глубоких и сверхглубоких скважинах. Поставленная цель достигается тем, что в испытателе пластов, включающем корпус с каналом притока, установленный телескопически в корпусе щток с выступом на наружной поверхности, установленные на корпусе фонарь и уплотнительные элементы с фильтром между ними и гидроцилиндрами их приводов, плунжер насоса с клапанами, связанными выполненными в корпусе каналами всасывания и нагнетания с полостями гидроцилиндров приводов, в корпусе выполнена заполненная маслом и связанная со всасывающим каналом камера, в которой установлена перепускная втулка с проточками на наружной поверхности и выступом на внутренней для взаимодействия с выступом штока для сообщения канала нагнетания с масляной камерой через проточку втулки. На фиг. 1 изображен предлагаемый испытатель пластов, момент спуска в скважину (разрез); на фиг. 2 - то же, момент открытия приемного клапана; на фиг. 3 - то же, момент выравнивания давления между пакерами. Испытатель пластов без опоры на забой состоит из корпуса 1, внутри которого расположен насос 2, перепускная втулка 3 с расточками а и б к внутренним выступом 4, масляная емкость 5. Емкость 5 снабжена разделительным поршнем 6 и пружиной 7. Для поддержания в емкости 5 давления масла, равного затрубному, в нижней части ее выполнен канал 8. На корпусе 1 расположены пакерные элементы 9 и 10, снабженные гидроцилиндрами 11, 12 и пружинами 13 и 14 возврата. Гидроцилиндры 11 и 12 образованы между втулками 15, 16 и корпусом 1. Нижняя часть корпуса 1 жестко связана с пружинным фонарем 17. Насос 2 состоит из кулачкового механизма 18 плунжера 19, всасывающего клапана 20 и нагнетательного клапана 21. Насос 2 гидравлически соединен с масляной емкостью 5 с помощью всасывающего канала 22. С гидроцилиндрами 11 и 12 насос 2 соединен с помощью нагнетательного канала 23. Каналы 22 и 23 изолированы друг от друга перепускной втулкой 3 и уплотнительными кольцами 24. Между всасывающим 22 и нагнетательным 23 каналами расположен разгрузочный клапан 25. В верх.ней части насоса 2 расположены две полумуфты 26, 27 и пружина 28. Внутри корпуса 1 размещен телескопический щток 29 с выступом 30 на его наружной поверхности. Внутренняя полость щтока 29 сообщена с фильтром 31, каналом 32 притока и с приемным клапаном 33, расположенным в корпусе 34. Отверстие 35 приемного клапана 33 изолировано от канала 32 притока уплотнительными кольцами 36 СЕ моменты спуска, подъема из скважины,, закрытие периода испытания). Для передачи вращения от клонны бурильных труб насосу 2 через корпус 34 приемный клапан 33 выполнен со щлицами 37. С целью незагромождения чертежа не показана тормозная камера над приемным клапаном 33.

В корпусе 1 выполнен канал 38, который сообщен с каналом 32 притока и изолирован от масляной емкости 5 и затрубного пространства уплотнительными кольцами 39.

Давление над верхним пакерным элементом 9 и нижним пакерным элементом 10 (во время спуско-подъемных операций и всех периодов испытания) постоянно выравнивается с помощью перепускного канала 40. Для регистрации всех изменений давления в межпакерном пространстве установлен регистратор 41 давления.

Испытатель пластов без опоры на забой работает следующим образом.

Испытатель опускают в скважину и устанавливают так, чтобы испытываемый пласт располагался между пакерными элементами 9 и 10. Начинают вращать колонну бурильных труб, это вращение через шлицы 37 приемного клапана 33, корпус 34 передается кулачковому механизму 18 насоса 2. При этом нижняя часть корпуса 1 .испытателя пластов фиксируется от проворота за счет сцепления пружинного фонаря 17 со стенками скважины. Вращательное движение кулачкового механизма 18 преобразуется в возвратно-поступательное движение плунжера 19 насоса 2. Последовательно открываются и закрываются всасывающий 20 и нагнетательный 21 клапаны, масло из изолированной емкости 5 по всасывающему 22 и нагнетательному 23 каналам поступает в гидроцилиндры II и 12. Рост давления в гидроцилиндрах II и 12 приводит к сжатию пружин 13 и14 и деформации пакерных элементов 9 и 10. После перекрытия пакерными элементами 9 и 10 ствола скважины в канале 23 нагнетания начинает резко расти давление. После достижения давления определенной величины открывается разгрузочный клапан 25, в результате канал 23 нагнетания и канал 22 всасывания сообщаются между собой, насос 2 начинает работать вхолостую. Это можно наблюдать на поверхности по уменьшению показаний крутящего момента на манометре. Прекращают вращение бурильного инструмента, натяжкой его проверяют сцепление пакерных элементов 9 и 10 со стенками скважины. Контроль на поверхности осуществляется по индикатору веса.

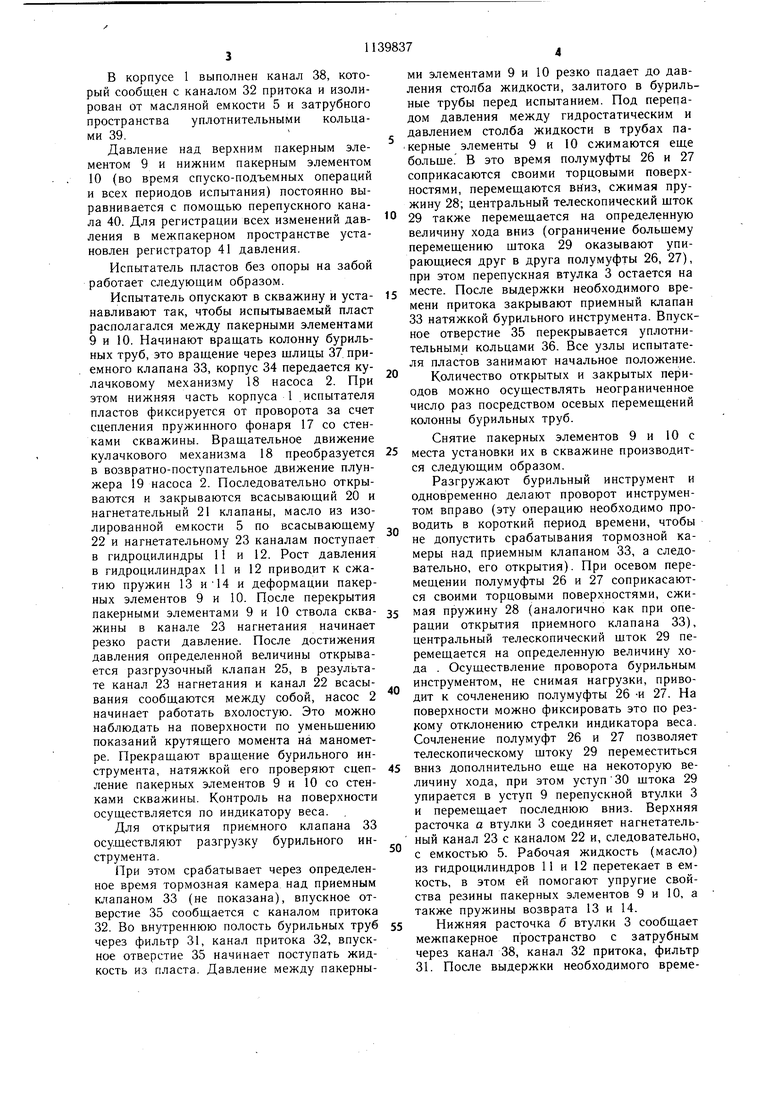

Для открытия приемного клапана 33 осуществляют разгрузку бурильного инструмента.

При этом срабатывает через определенное время тормозная камера над приемным клапаном 33 (не показана), впускное отверстие 35 сообщается с каналом притока 32. Во внутреннюю полость бурильных труб через фильтр 31, канал притока 32, впускное отверстие 35 начинает поступать жидкость из пласта. Давление между пакерными элементами 9 и 10 резко падает до давления столба жидкости, залитого в бурильные трубы перед испытанием. Под перепадом давления между гидростатическим и давлением столба жидкости в трубах пакерные элементы 9 и 10 сжимаются еще больше. В это время полумуфты 26 и 27 соприкасаются своими торцовыми поверхностями, перемещаются вниз, сжимая пружину 28; центральный телескопический щток 29 также перемещается на определенную величину хода вниз (ограничение большему перемещению щтока 29 оказывают упирающиеся друг в друга полумуфты 26, 27), при этом перепускная втулка 3 остается на месте. После выдержки необходимого времени притока закрывают приемный клапан 33 натяжкой бурильного инструмента. Впускное отверстие 35 перекрывается уплотнительными кольцами 36. Все узлы испытателя пластов занимают начальное положение. Количество открытых и закрытых периодов можно осуществлять неограниченное число раз посредством осевых перемещений колонны бурильных труб.

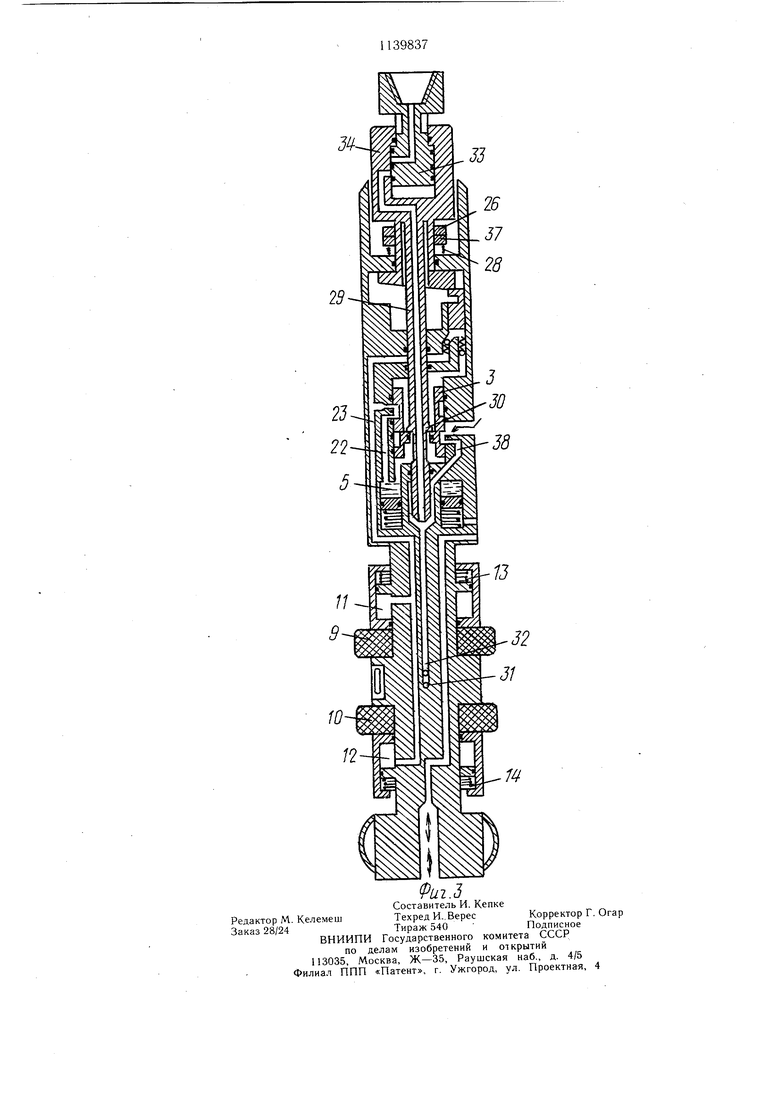

Снятие пакерных элементов 9 и 10 с места установки их в скважине производится следующим образом.

Разгружают бурильный инструмент и одновременно делают проворот инструментом вправо (эту операцию необходимо проводить в короткий период времени, чтобы не допустить срабатывания тормозной камеры над приемным клапаном 33, а следовательно, его открытия). При осевом перемещении полумуфты 26 и 27 соприкасаются своими торцовыми поверхностями, сжимая пружину 28 (аналогично как при операции открытия приемного клапана 33), центральный телескопический шток 29 перемещается на определенную величину хода . Осуществление проворота бурильным инструментом, не снимая нагрузки, приводит к сочленению полумуфты 26 -и 27. На поверхности можно фиксировать это по резкому отклонению стрелки индикатора веса. Сочленение полумуфт 26 и 27 позволяет телескопическому штоку 29 переместиться вниз дополнительно еще на некоторую величину хода, при этом уступ30 штока 29 упирается в уступ 9 перепускной втулки 3 и перемещает последнюю вниз. Верхняя расточка а втулки 3 соединяет нагнетательный канал 23 с каналом 22 и, следовательно, с емкостью 5. Рабочая жидкость (масло) из гидроцилиндров 11 и 12 перетекает в емкость, в этом ей помогают упругие свойства резины пакерных элементов 9 и 10, а также пружины возврата 13 и 14.

Нижняя расточка б втулки 3 сообщает межпакерное пространство с затрубкым через канал 38, канал 32 притока, фильтр 31. После выдержки необходимого времени происходит выравнивание давления между пакерными элементами 9 и 10 с затрубным, а также давления в гидроцилиндрах И и 12 с затрубным. Легким расхаживанием испытательное оборудование снимают с места установки и устанавливают против следующего объекта испытания. Вращение колонны бурильных труб приводит перепускную втулку 3 к начальному положению, а затем происходит нагнетание рабочей жидкости из емкости 4 в силовые гидроцилиндры 11 и 12.

Все операции с испытательным оборудованием повторяются как описано.

Экономический эффект от использования изобретения достигается за счет сокращения числа неудачных работ в сверхглубоких скважинах, при бурении которых применяются буровые растворы с повыщенным содержанием твердой фазы (утяжелителя). В предлагаемом испытателе пластов устранено применение буровых растворов в качестве рабочего агента для нагнетания во внутренние полости гидравлических пакерных элементов, а следовательно устранен выход из строя оборудования из-за забивки проводящих каналов, внутренних пакерных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытатель пластов | 1985 |

|

SU1276806A1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 1993 |

|

RU2089728C1 |

| ПАКЕРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ИЗБИРАТЕЛЬНОГО ИСПЫТАНИЯ ПЛАСТОВ | 1996 |

|

RU2101463C1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОРАЗОВЫЙ ПАКЕР ГАРИПОВА, УСТАНОВКА И СПОСОБ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2425955C1 |

| Испытатель пластов | 1986 |

|

SU1379454A2 |

| Способ испытания пласта с аномально высоким пластовым давлением и устройство для его осуществления | 1990 |

|

SU1774990A3 |

| Пакерующее устройство | 1979 |

|

SU898043A1 |

| Испытатель пластов(его варианты) | 1980 |

|

SU920202A1 |

| Испытатель пластов | 1989 |

|

SU1724861A1 |

ИСПБ1ТАТЕЛЬ ПЛАСТОВ, включающий корпус с каналом притока, установленный телескопически в корпусе шток с выступом на наружной поверхности, установленные на корпусе фонарь и уплотнительные элементы с фильтром между ними и гидроцилиндрами их приводов, плунжер насоса с клапанами, связанными выполненными в корпусе каналами всасывания и нагнетания с полостями гидроцилиндров приводов, отличающийся тем, что, с целью повышения надежности работы испытателя в глубоких и сверхглубоких скважинах, в корпусе выполнена заполненная маслом камера, в которой установлена перепускная втулка с проточками на наружной поверхности и выступом на внутренней для взаимодействия с выступом штока и сообшения канала нагнетания с масляной камерой через проточку втулки.

JJ

Ш

м

3-16

т23

Фи.г.1

1;

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ясашин А | |||

| М | |||

| Яковлев А | |||

| И | |||

| Испытание скважин | |||

| М., «Недра, 1973, с | |||

| Устройство для оценки экономичности работы потребителей электрической энергии | 1961 |

|

SU143149A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1985-02-15—Публикация

1980-04-09—Подача