выполнен в виде цилиндра 1J с крышкой 1, поршнем 15 и полым штоком 16, установленным на стержне клапана и имеющим в нижней части каналы 17 для смазки, совмещенные с кольцевой проточкой 29 стержня, а в верхней

отверстие 19 для подачи сжатого воздуха . Кроме того, оно снабжено регулировочным винтом 20, размещенным в крышке цилиндра распылителя. 1 з.п.. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический распылитель | 1984 |

|

SU1237258A1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2761401C1 |

| Устройство для подачи смазывающих технологических сред | 2021 |

|

RU2760691C1 |

| Пневматический распылитель | 1983 |

|

SU1123735A1 |

| Устройство для смазки пресс-форм литьяпОд дАВлЕНиЕМ | 1979 |

|

SU831309A1 |

| Устройство для смазки | 1980 |

|

SU877215A1 |

| ПНЕВМАТИЧЕСКИЙ КРАСКОРАСПЫЛИТЕЛЬ ДЛЯ ОКРАШИВАНИЯ РАЗЛИЧНО ОРИЕНТИРОВАННЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2412767C2 |

| Пневматический краскораспылитель | 1989 |

|

SU1669573A1 |

| Устройство для нанесения резьбоуплотнительных смазок | 1990 |

|

SU1801613A1 |

| ПАРОВОЙ ДВИГАТЕЛЬ С ТОРОИДАЛЬНЫМ ЦИЛИНДРОМ | 1991 |

|

RU2014495C1 |

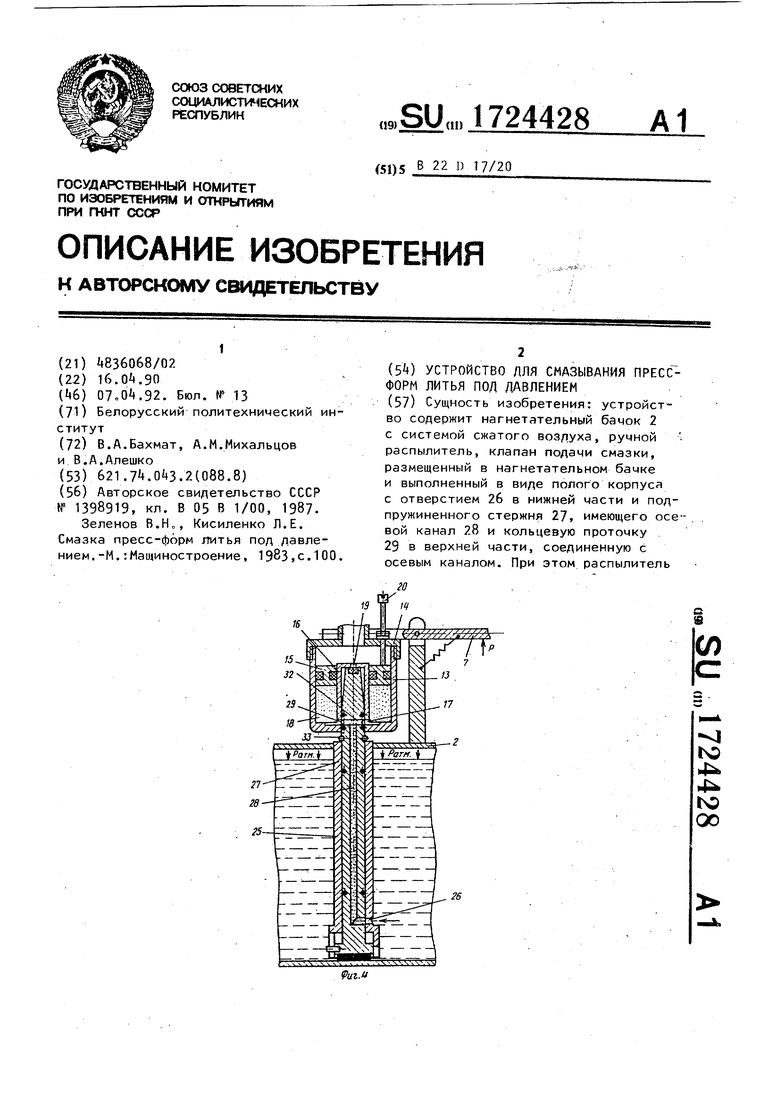

Сущность изобретения: устройство содержит нагнетательный бачок 2 с системой сжатого воздуха, ручной распылитель, клапан подачи смазки, размещенный в нагнетательном бачке и выполненный в виде полого корпуса с отверстием 26 в нижней части и подпружиненного стержня 27, имеющего осевой канал 28 и кольцевую проточку 29 в верхней части, соединенную с осевым каналом. При этом распылитель

Изобретение относится к литейному производству, в частности к литью под давлением металлов и сплавов.

Известно устройство, содержащее корпус с выходным отверстием, патрубок, сообщенный с источником подачи сжатого воздуха, конец которого центрируется в проточке, выполненной в корпусе Корпус и патрубок образуют кольцевую полость для распыливаемой жидкости. На концевой части патрубка диаметрально расположены сквозные отверстия для размещения в них пори- стого элемента, выполненного в виде легкопромокаемого ворса. Патрубок имеет распылительную полость, а корпус снабжен сливным отверстием и пробкой„

Недостатком устройства является необходимость частой замены легкопромокаемого вор.са при использовании высоковязких минеральных масел.

Наиболее близким к изобретению является устройство для смазывания пресс-форм, содержащее нагнетальный бачок, регулятор давления, предохранительный клапан и ручной распылитель

Недостатком известного устройства является невозможность распыления высоковязких минеральных масел даже при условии их подогрева до необходимой температурыс Это обусловлено значительным расстоянием от нагнетатель- ного бачка до сопла распылителя, в процессе прохождения которого смазка вновь охлаждается.

Цель изобретения - повышение качества распылениявысоковязких сма- ток и обеспечение их дозирования.

Поставленная цель достигается тем, что устройство для смазывания пресс- форм литья под давлением, содержащее нагнетательный бачок с системой сжатого воздуха и ручной распылитель, снабжено клапаном подачи смазки, размещенным в нагнетательном бачке и

5

0 5 0

0 $

5С

е

5

выполненным в виде полого корпуса с отверстием в нижней части и подпружиненного стержня, имеющего осевой канал и кольцевую проточку в верхней части, соединенную с осевым каналом, при этом распылитель выполнен в виде цилиндра с крышкой, поршнем и полым штоком, размещенным на стержне клапана и имеющим в нижней части кана,лы для смазки, совмещенные с кольцевой проточкой стержня, а в верхней - отверстие для подачи сжатого воздуха.

Кроме того, Для обеспечения дозирования смазки в распылителе, оно снабжено регулировочным винтом, размещенным в крышке цилиндра распылителя .

Установка в нагнетательный бачок клапана подачи смазки и применение предлагаемого распылителя позволяют повысить качество распыления высоковязких смазок в процессе постепенного их выдавливания и эффективного распыления сжатым воздухом в результате сокращения пути смазки от бачка до распылителя.

Установка в распылитель регулировочного винта, размещенного в крышке цилиндра распылителя, обеспечивает дозирование распыливаемой смазки. Дозирование осуществляется за счет изменения объема приемной полости цилиндра с помощью регулировочного винта.

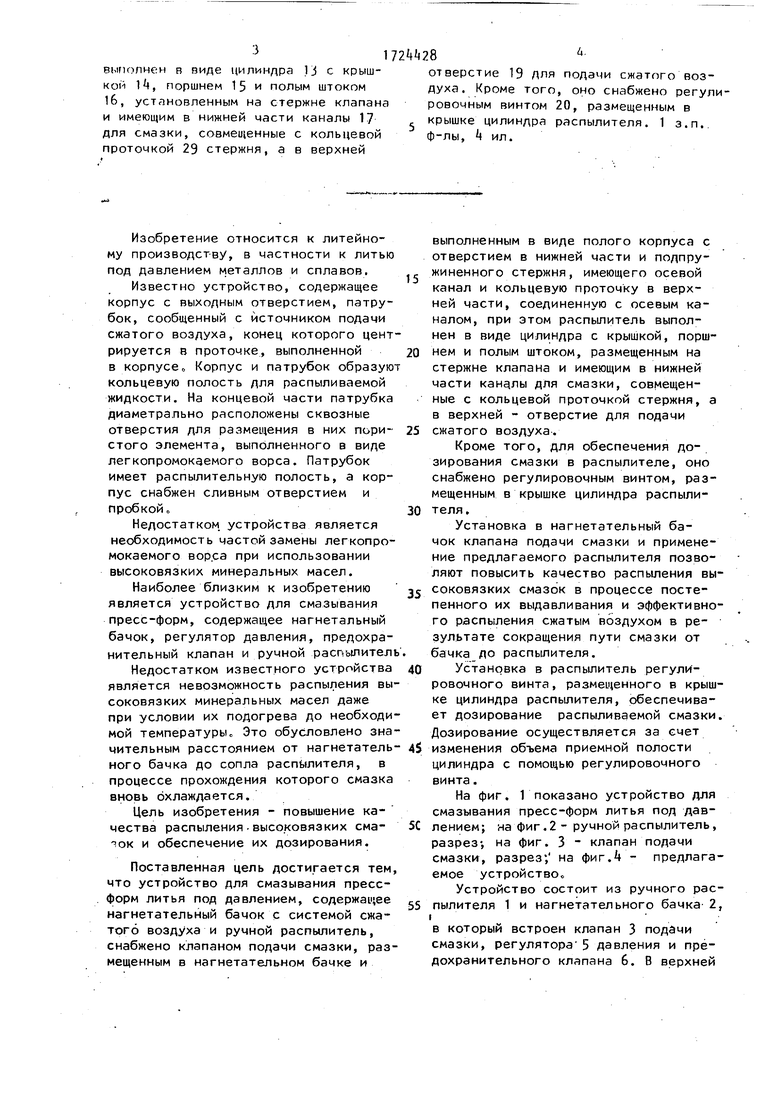

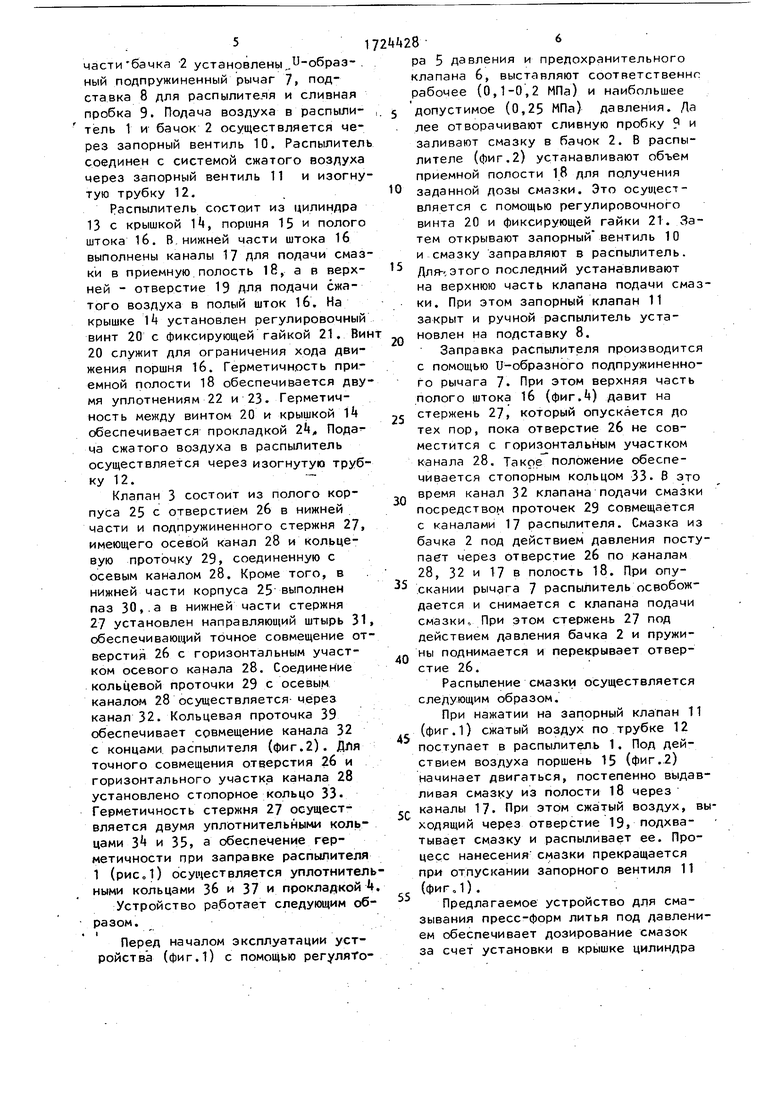

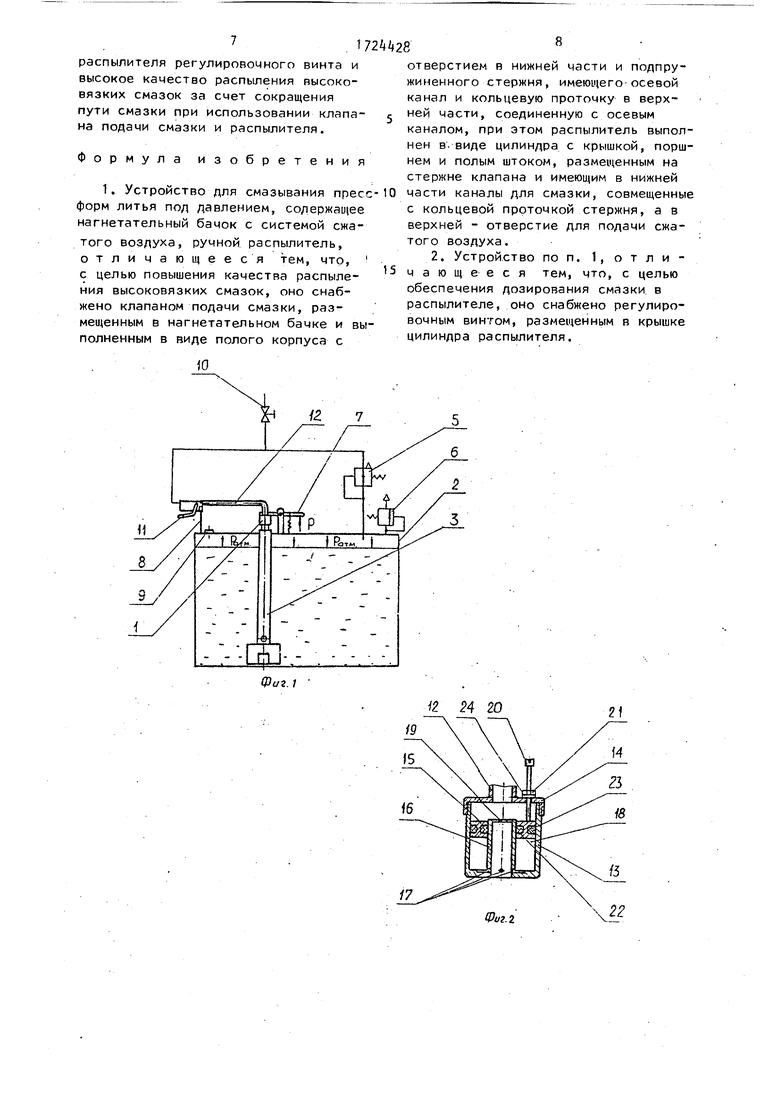

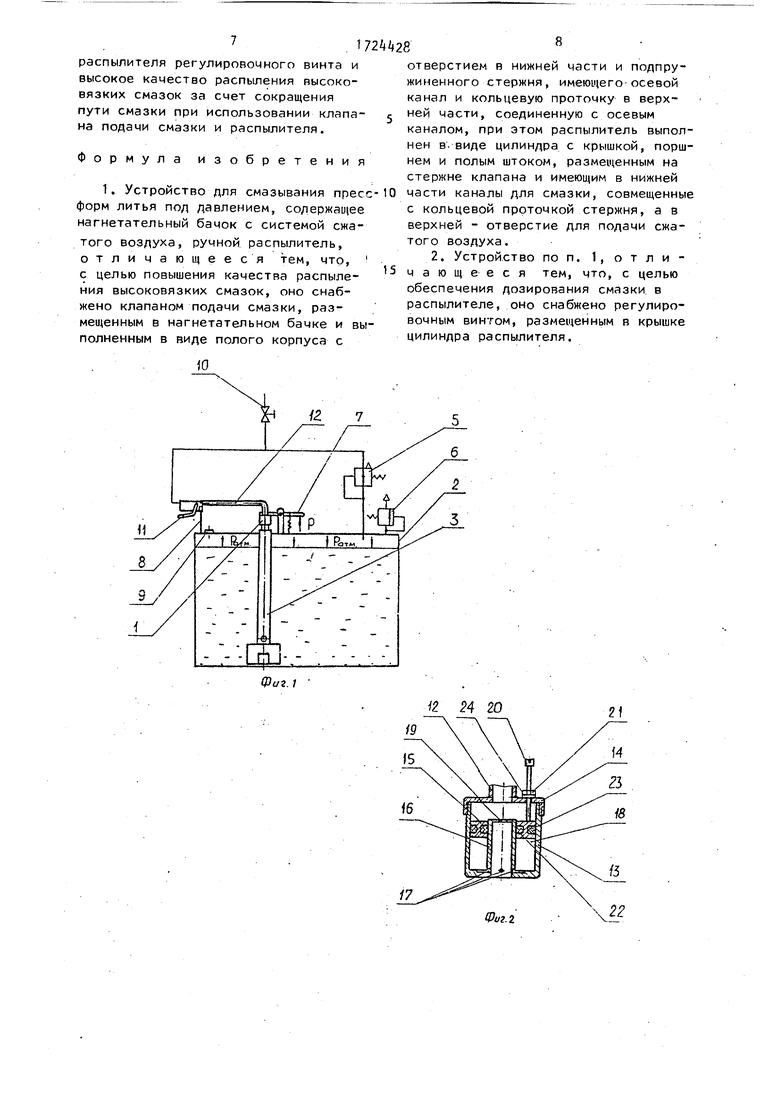

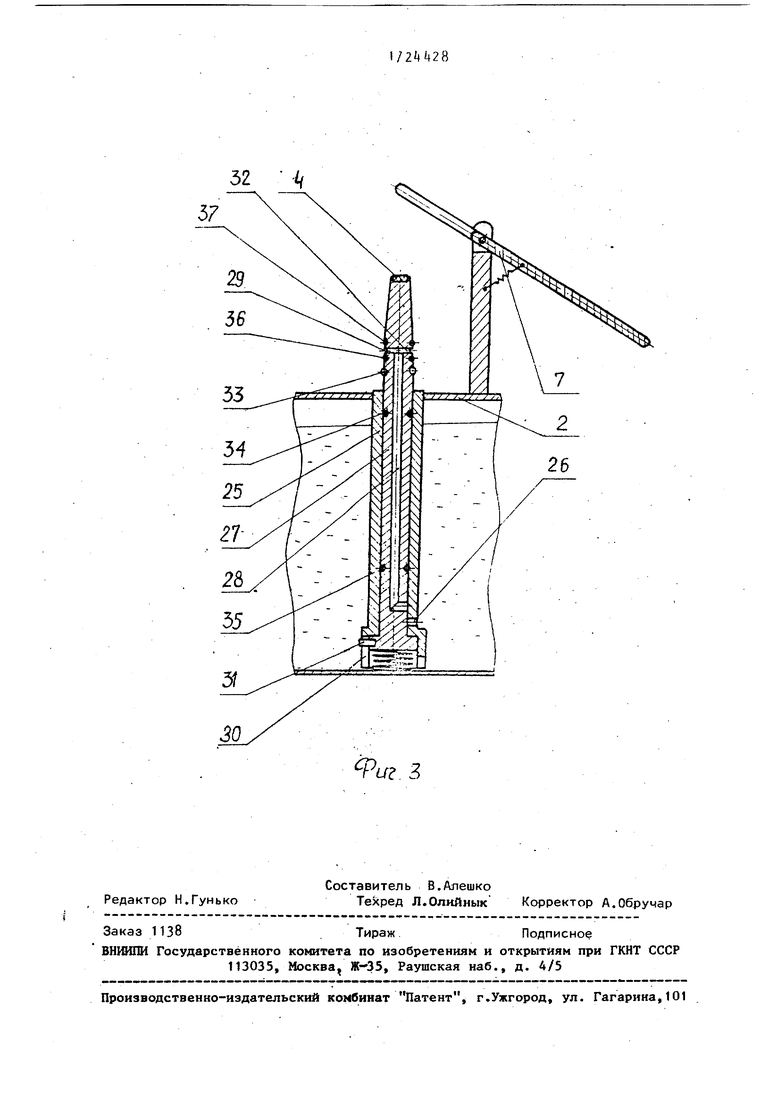

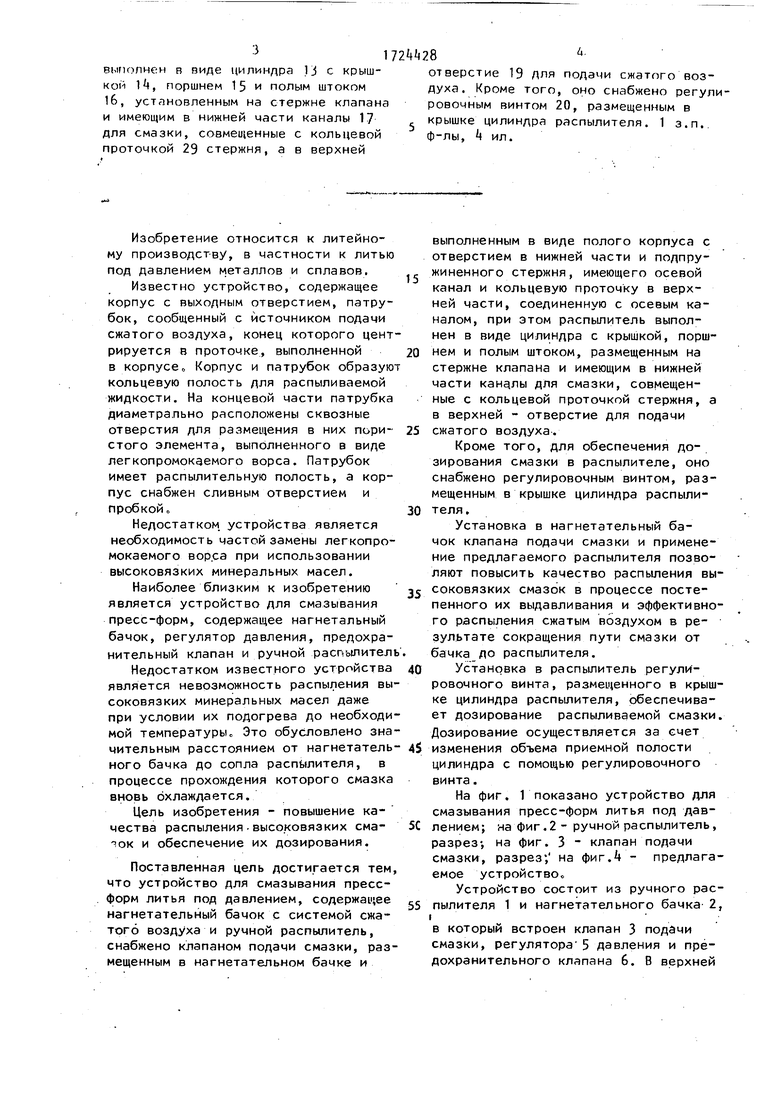

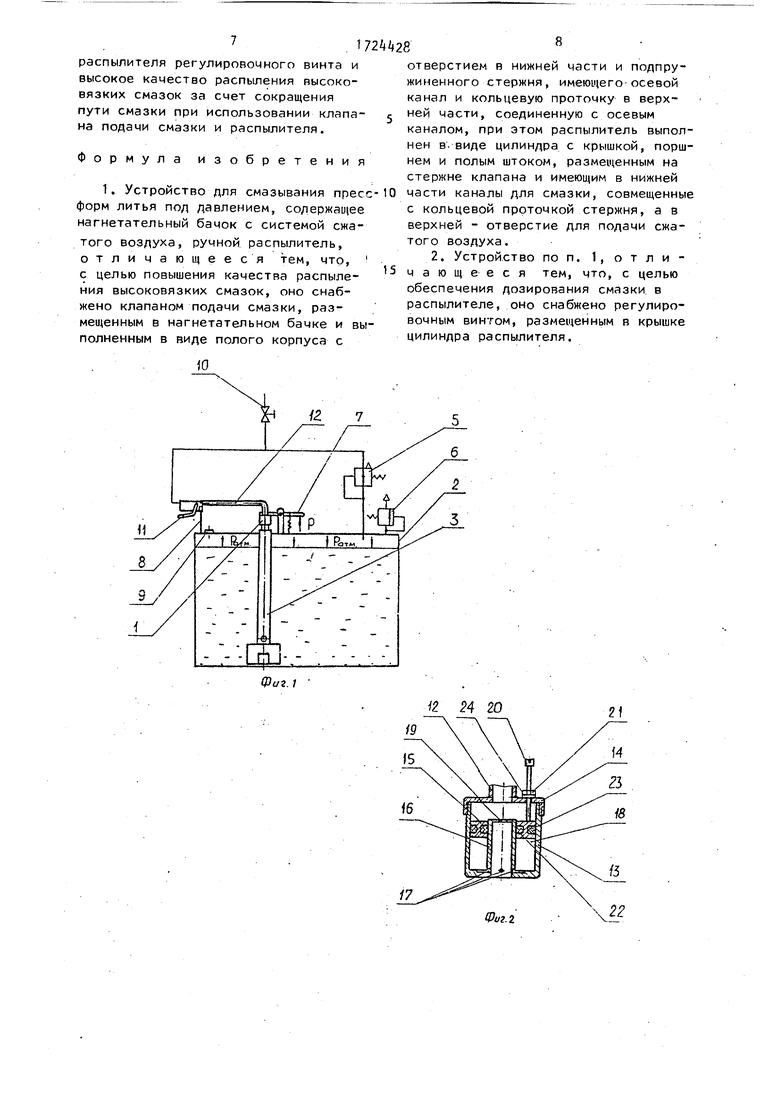

На фиг. 1 показано устройство для смазывания пресс-форм литья под давлением; на фиг.2- ручной распылитель, разрез-, на фиг. 3 клапан подачи смазки, разрез; на фиг.4 - предлагаемое устройство

Устройство состоит из ручного распылителя 1 и нагнетательного бачка 2,

I;

в который встроен клапан 3 подачи смазки, регулятора 5 давления и предохранительного клапана 6. В верхней

части бачка 2 установлены„и-обраэ- . ный подпружиненный рычаг 7, подставка 8 для распылителя и сливная пробка 9. Подача воздуха в распыли- тель 1 и бачок 2 осуществляется через запорный вентиль 10. Распылител соединен с системой сжатого воздуха через запорный вентиль 11 и изогнутую трубку 12.

Распылитель состоит из цилиндра 13 с крышкой , поршня 15 и полого штока 16. В.нижней части штока 16 выполнены каналы 17 для подачи смазки в приемную.полость 18, а в верхней - отверстие 19 для подачи сжатого воздуха в полый шток 16, На крышке I установлен регулировочный винт 20 с фиксирующей гайкой 2.1.. Ви 20 служит для ограничения хода движения поршня 16. Герметичность приемной полости 18 обеспечивается двумя уплотнениям 22 и 23. Герметичность между винтом 20 и крышкой 1 обеспечивается прокладкой Подача сжатого воздуха в распылитель осуществляется через изогнутую трубку 12.

Клапан 3 состоит из полого корпуса 25 с отверстием 26 в нижней части и подпружиненного стержня 27, имеющего осевой канал 28 и кольцевую проточку 29, соединенную с осевым каналом 28. Кроме того, в нижней части корпуса 25 выполнен паз 30,.а в нижней части стержня 27 установлен направляющий штырь 31 обеспечивающий точное совмещение отверстия 26 с горизонтальным участком осевого канала 28. Соединение кольцевой проточки 29 с осевым каналом 28 осуществляется через канал 32. Кольцевая проточка 39 обеспечивает совмещение канала 32 с концами распылителя (фиг.2). Для точного совмещения отверстия 26 и горизонтального участка канала 28 установлено стопорное кольцо 33. Герметичность стержня 27 осуществляется двумя уплотнительными кольцами 3 и 35, а обеспечение герметичности при заправке распылителя 1 (рис.,1) осуществляется уплотнительными кольцами 36 и 37 и прокладкой 4

Устройство работает следующим образом.

Перед началом эксплуатации устройства (фиг.1) с помощью регулято

5

0

5

ра 5 давления и предохранительного клапана 6, выставляют соответственнп рабочее (0,1-0,2 МПа) и наибольшее допустимое (0,25 МПа) давления. Да лее отворачивают сливную пробку и заливают смазку в бачок 2. В распылителе (фиг.2) устанавливают объем приемной полости 18 для получения заданной дозы смазки. Это осуществляется с помощью регулировочного винта 20 и фиксирующей гайки 21. Затем открывают запорный вентиль 10 и смазку заправляют в распылитель. Для--, этого последний устанавливают на верхнюю часть клапана подачи смазки. При этом запорный клапан 11 закрыт и ручной распылитель установлен на подставку 8.

Заправка распылителя производится с помощью U-образного подпружиненного рычага 7. При этом верхняя часть полого штока 16 (фиг.) давит на стержень 27, который опускается до тех пор, пока отверстие 26 не совместится с горизонтальным участком канала 28. Такое положение обеспечивается стопорным кольцом 33. В это время канал 32 клапана подачи смазки посредством проточек 29 совмещается с каналами 17 распылителя. Смазка из бачка 2 под действием давления поступает через отверстие 26 по каналам 28, 32 и 17 в полость 18. При опу- 5 .екании рычага 7 распылитель освобождается и снимается с клапана подачи смазки. При этом стержень 27 под действием давления бачка 2 и пружины поднимается и перекрывает отверстие 26.

Распыление смазки осуществляется следующим образом.

При нажатии на запорный клапан 11 (фиг.1) сжатый воздух по трубке 12 поступает в распылитель 1, Под действием воздуха поршень 15 (фиг.2) начинает двигаться, постепенно выдавливая смазку из полости 18 через каналы 17. При этом сжатый воздух, выходящий через отверстие 19, подхватывает смазку и распыливает ее. Процесс нанесения смазки прекращается при отпускании запорного вентиля 11 (фиг,1).

Предлагаемое устройство для смазывания пресс-форм литья под давлением обеспечивает дозирование смазок за счет установки в крышке цилиндра

о

0

5

С

5

распылителя регулировочного винта и высокое качество распыления высоковязких смазок за счет сокращения пути смазки при использовании клапана подачи смазки и распылителя.

отверстием в нижней части и подпружиненного стержня, имеющего-осевой канал и кольцевую проточку в верхней части, соединенную с осевым каналом, при этом распылитель выполнен в.виде цилиндра с крышкой, поршнем и полым штоком, размещенным на стержне клапана и имеющим в нижней 1.. Устройство для смазывания пресс-10 части каналы для смазки, совмещенные

Формула изобретения

форм литья под давлением, содержащее нагнетательный бачок с системой сжатого воздуха, ручной распылитель, отличающееся тем, что, с целью повышения качества распыления высоковязких смазок, оно снабжено клапаном подачи смазки, размещенным в нагнетательном бачке и выполненным в виде полого корпуса с

с кольцевой проточкой стержня, а в верхней - отверстие для подачи сжатого воздуха.

Фиг 3

| Распылительная головка | 1986 |

|

SU1398919A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Зеленов В.Н„, Кисиленко Л.Е | |||

| Смазка пресс-форм литья под давлением | |||

| -М.:Машиностроение, 1983,с.100 | |||

| ( УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ ПРЕСС- ФОРМ ЛИТЬЯ ПОЛ ДАВЛЕНИЕМ | |||

Авторы

Даты

1992-04-07—Публикация

1990-04-16—Подача