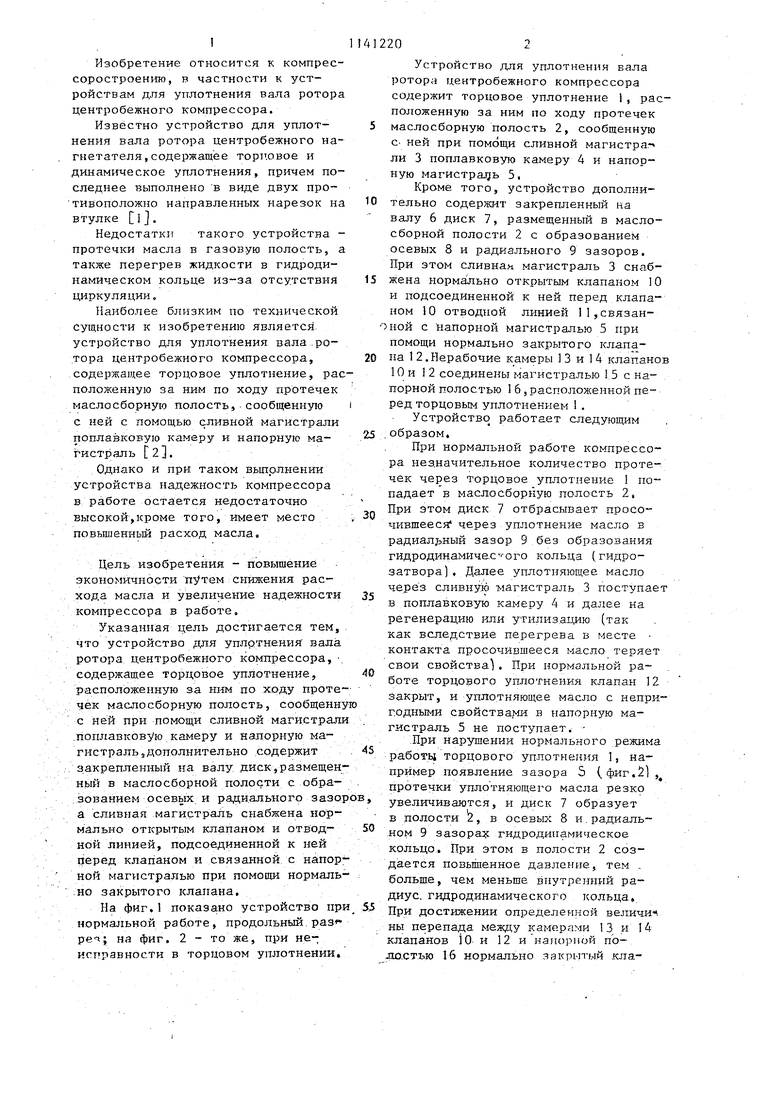

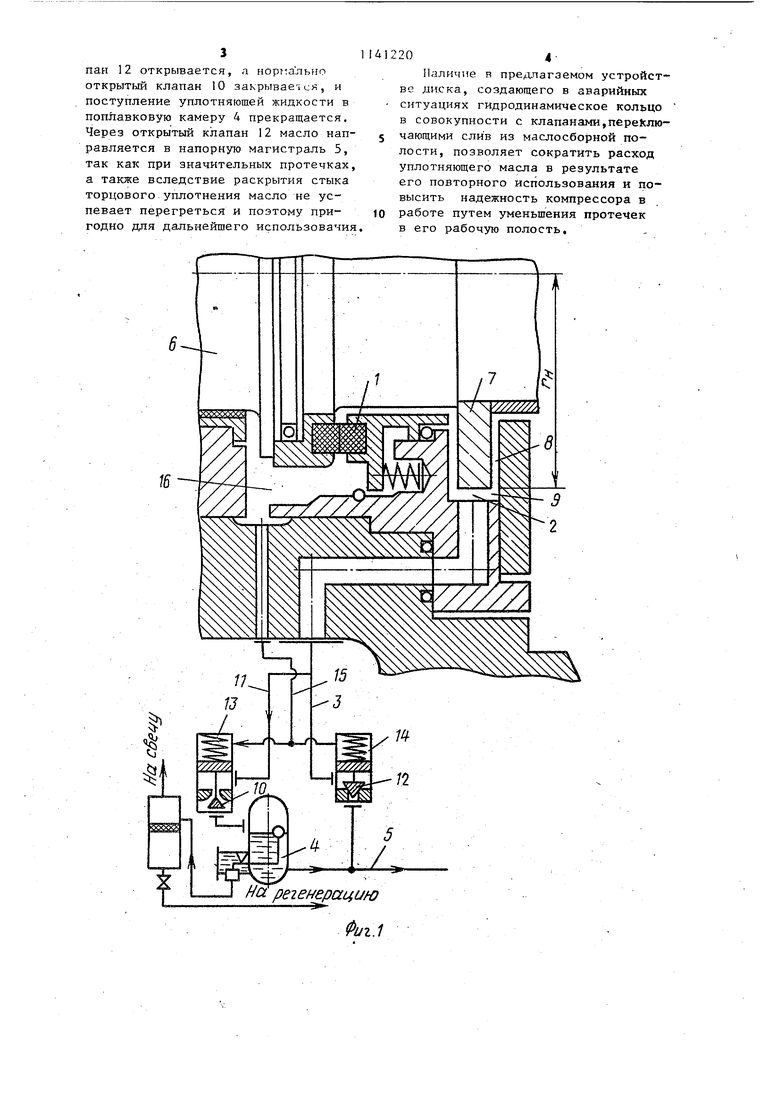

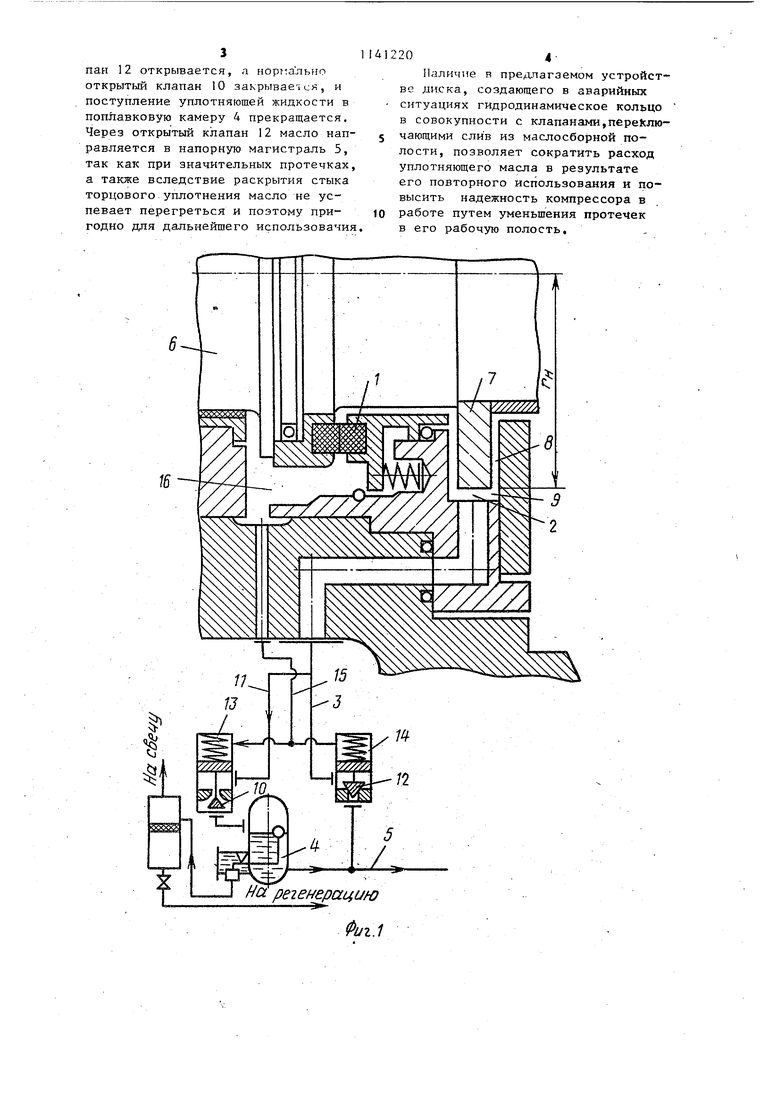

ю к 1 Изобретение относится к компрессоростроению, в частности к устройствам для уплотнения вала ротора центробежного компрессора. Известно устройство для уплотнения вала ротора центробежного нагнетателя, содержащее торп.овое и динамическое уплотнения, причем последнее выполнено В виде двух противоположно направленных нарезок на втулке l. Недостатки такого устройства протечки масла в газовую полость, а также перегрев жидкости в гидродинамическом кольце из-за отсутствия циркуляции. Наиболее близким по технической сущности к изобретению является устройство для уплотнения вала .ротора центробежного компрессора, содержащее торцовое уплотнение, ра положенную за ним по ходу протечек маслосборную полость,сообщенную с ней с помощью сливной магистрали поплавковую камеру и напорную магистрапь 2. Однако и при таком выполнении устройства надежность компрессора в работе остается недостаточно высокой,кроме того, имеет место повьяиенный расход масла. Цель изобретения - повышение экономичности путем снижения расхода масла и увеличение надежности компрессора в работе. Указанная цель достигается тем, что устройство для уплртнения вала ротора центробежного компрессора, содержащее торцовое уплотнение, расположенную за ним по ходу проте чек маслосборную полость, сообщенн с ней при помощи сливной магистрал .поплавковую камеру и напорную магистраль, дополнительно .содержит . закрепленный на валу диск,размещен ный в маслосбррной полости с образованием осевых и радиального зазо а сливная .магистраль снабжена нормально открытым клапаном и отводной линией, подсоединенной к ней перед клапаном и связанной с напор ной магистралью при помощи нормаль ;но закрытого клапана. На фиг,1 показано устройство пр нормальной работе, продольный раз рет; на фиг, 2 - то же, при неисправности в торцовом уплотнении 20 Устройство для уплотнения вала ротора центробежного компрессора содержит торцовое уплотнение 1, расположенную за ним по ходу протечек маслосборную полость 2, сообщенную С ней при помощи сливной магистра.- ли 3 поплавковую камеру 4 и напорную магистраль 5, Кроме того, устройство дополнительно содержит закрепленный на валу 6 диск 7, размещенный в маслосборной полости 2 с образованием осевых 8 и радиального 9 зазоров. При этом сливна.н магистраль 3 снабжена нормально открытым клапаном 10 и подсоединенной к ней перед клапаном 10 отводной линией 11,связанной с Напорной магистралью 5 при помощи нормально закрытого клапана 12.Нерабочие камеры 13 и 14 клапанов 10 и 12 соединены магистралью 1.5 с напорной полостью 1 б,расположенной перед торцовым уплотнением 1 . Устройство работает следующим образом. При нормальной работе компрессора незначительное количество протечек через торцовое уплотнение 1 попадает Б маслосборную полость 2, При этом диск 7 отбрасывает просочившееся через уплотнение масло в радиал.ъный зазор 9 без образования г Ид р о д ин; амич ее о г о к ол ь ц а (г и д р о затвора), Далее уплотняющее масло через сливную магистраль 3 поступает в поплавковую камеру 4 и далее на регенерацию или утилиз.ацию (так как вследствие перегрева в месте контакта просочившееся масло теряет свои свойства, При нормальной работе торцового уплотнения клапан 12 закрыт, и упло.тняющее масло с непригодными свойствами в напорную магистраль 5 не поступает. .При нарущении нормального режима работы торцового уплотнения 1, например появление зазора S (фиг,51, протечки уплотняющего масла резко увеличиваются, и диск 7 образует в .полости 2, в осевьк 8 и. радиальном 9 зазора : гидродинамическое кольцо. При этом в полости 2 создается повышенное давление, тем , больше, чем меньше внутренний радиус, гидродинамического кольца. При достижении определенной величИЧ ны перепада между камерами 13 .и 14 клапанов iO- и 12 и напорной по4Ш.стью 16 нормально закрытый кла31

паи 12 открывается, а нормально открытый клапан 10 закрывается, и поступление уплотняющей жидкости в поплавковую камеру 4 прекращается, Через открытый клапан 12 масло направляется в напорную магистраль 5, так как при значительных протечках, а также вследствие раскрытия стыка торцового уплотнения масло не успевает перегреться и поэтому пригодно для дальнейшего использования.

1412204Наличие в предлагаемом устройстве диска, создающего в аварийных ситуациях гидродинамическое кольцо Б совокупности с клапанами,переКлю5 чающими слив из маслосборной полости, позволяет сократить расход уплотняющего масла в результате его повторного использования и повысить надежность компрессора в 10 работе путем уменьшения протечек в его рабочую полость.

0иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ | 2011 |

|

RU2482331C1 |

| ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2011 |

|

RU2480631C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ДАВЛЕНИЯ ГИДРОСИСТЕМЫ ОТ НЕПОДВИЖНЫХ К ВРАЩАЮЩИМСЯ ЧАСТЯМ | 2001 |

|

RU2203433C1 |

| НАГНЕТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОТНОСИТЕЛЬНО ЛЕТУЧЕГО АВТОМОБИЛЬНОГО ТОПЛИВА | 1995 |

|

RU2155278C2 |

| САЛЬНИК ВАЛА, СПОСОБ ЭКСПЛУАТАЦИИ | 2015 |

|

RU2657403C1 |

| Устройство для регулирования уровня воды | 1985 |

|

SU1366778A1 |

| ТУРБИНА, ВКЛЮЧАЮЩАЯ СИСТЕМУ КЛАПАНОВ УПЛОТНИТЕЛЬНОГО ВОЗДУХА | 2011 |

|

RU2562682C2 |

| РЕАКТИВНАЯ ТУРБИНА ДЛЯ МНОГОФАЗНОГО РАБОЧЕГО ТЕЛА | 1994 |

|

RU2086774C1 |

| Центробежная турбомашина | 1978 |

|

SU732557A1 |

| Устройство подвода жидкости в ротор электрической машины | 1975 |

|

SU862317A1 |

УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ВАЛА РОТОРА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА, содержащее торцовое уплотнение, расположенную за ним по ходу протечек маслосборную полость, сообщенную с ней при помощи сливной магистрали поплавковую камеру и напорную магистраль, отличающееся тем, что, с целью повьшения экономичности путем снижения расхода масла и увеличения надежности компрессора в работе,оно доголнительно содержит закрепленный на валу диск, размещенный в маслосборной полости с образованием осевых и радиального зазоров, а сливная магистраль снабжена нормально открытым клапаном и отводной линией, подсоединенной к ней перед клапаном и связанной с напорной магистралью при (Я помощи нармально закрытого клапана.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тельнов К.А | |||

| и др.Автоматизация газоперекачивающих агрегатов .с - | |||

| газотурбинным приводом | |||

| Л,, Недра 1983;с,85,рис.32. | |||

Авторы

Даты

1985-02-23—Публикация

1983-11-09—Подача