Изобретение относится к технике получения теплоносителя для процессов, использующих тепло, в частности для процессов сушки в химической, пищевой, текстильной и других отраслях промышленности.

Известен теплогенератор, содержащий корпус с воздухоподводящим устройством, снабженным вентилятором, и камеру сгорания, установленную с кольцевым зазором с корпусом, на входном участке которой соосно установлена горелка, а на выходном - центробежный рассекатель потока 1.

Недостатками данного теплогенератора являются небольшая тепловая мощность и низкий коэффициент сгорания топлива.

Известен теплогенератор, содержащий корпус с воздухоподводящим патрубком и размещенную в нем с кольцевым зазором перфорированную жаровую трубу с горелкор во входном участке 2.

Однако известный теплогенератор обладает сравнительно низкой тепловой мощностью.

Для повышения теплового КПД оба теплогенератора доукомплектованы диффузором, центробежным завихрителем, кольцевым выступом для теплогенератора 1 изавихрителем, установленным в основании горелки, и перфорацией жаровой трубы на ее выходном участке для теплогенератора 2.

Цель изобретения - повышение экономичности.

Поставленная цель достигается тем, что теплогенератор, содержащий корпус с воздухоподводящим патрубком и размещенную в нем с кольцевым зазором перфорированную жаровую трубу с горелкой во входном участке, дополнительно содержит смеситель в виде размещенных один в другом конусов из чередующихся по образующей планок, причем внещний конус подключен к выходному участку корпуса малым основанием, а внутренний конус - большим основанием.

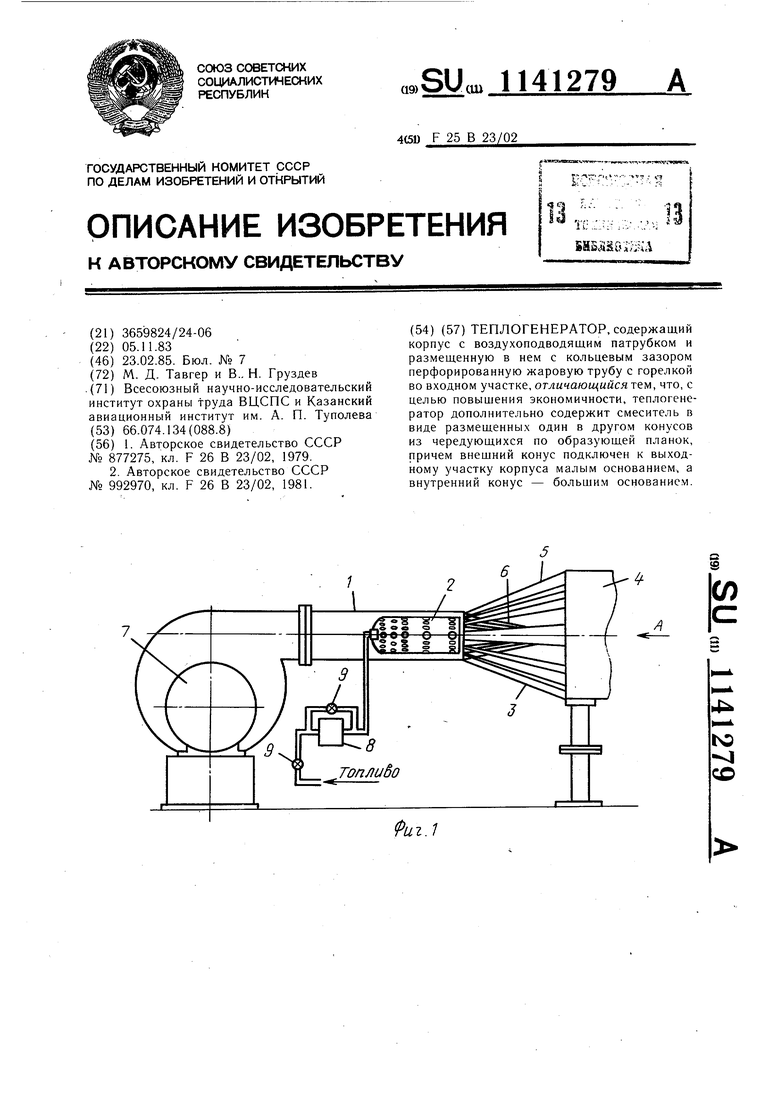

На фиг. 1 изображен теплогенератор, общий вид; на фиг. 2 - вид А на фиг. 1.

Теплогенератор для приготовления сушильного агента содержит корпус 1, внутри которого установлена жаровая труба 2 (например, авиационного газотурбинного двигателя, отработавшего летный ресурс), на срезе- которой устанавливается смеситель 3, соединенный с камерой 4 смещения. Смеситель 3 выполнен в виде двух совмещенных конусов - внешнего и внутреннего. Внешний конус образован пластинами 5, внутреннийпластинами 6. Пластины 5 и 6 расположены вдоль образующих конусов, причем пластины 5 внещнего конуса чередуются по окружности с пластинами 6 внутреннего конуса. Пластины 5 внещнего усеченного конуса закреплены к срезам жаровой трубы 2 и камеры 4 смещения. Пластины 6 внутреннего конуса закреплены к срезу жаровой трубы 2, а верщина конуса расположена в плоскости входа в камеру смешения 4. Для подачи воздуха к корпусу 1 подсоединен вентилятор 7. Топливо подается в жаровую трубу 2 топливным насосом 8 и регулируетсякранами 9.

Теплогенератор для приготовления сушильного агента работает следующим, образом.

Воздух от вентилятора 7 подается в корпус 1 жаровой трубы 2. Жаровая труба 2 выбирается с учетом заданной производительности, например для получения сущильного агента с температурой 200°С и расходом 4-5 кг/с можно использовать жаровую трубу с авиационных двигателей Д20П, Д25В, ДЗО.

Полнота сгорания топлива в камерах сгорания авиационных газотурбинных двигателей (в том числе и рекомендуемых) достигает 98-99%. Поэтому в составе продуктов сгорания, вытекающих из таких камер, химически активных продуктов неполного сгорания, вредно действующих, например, на качество посевного зерна при сушке, очень мало. Кроме того, высокая полнота сгорания топлива обеспечивает высокую экономичность всего процесса получения сушильного агента. Особенностью таких камер сгорания является их тщательная доводка по неравномерности температурного поля в потоке продуктов сгорания на выходе из камеры, которая как правило не превышает 20%. При такой неравномерности температурного поля гарантируется надежная, без прогаров работа всех элементов конструкции вплоть до максимальных средних температур потока продуктов сгорания порядка1000°С.

Выходя из жаровой трубы 2, продукты сгорания относительно малого расхода, примерно 1 кг/с, попадают через смеситель 3, при помощи которого интенсифицируется процесс смешения горячих газов с основной, большей (примерно 4-5 кг/с) массой холодного воздуха, поступающего в сушильный агрегат за счет эксгаустера, работающего на отсос, в камеру 4 смешения. Пластины 5 и 6 смесителя 3 установлены под углом к оси потока, что обеспечивает подсос газов вдоль пластин за счет образования разрежения за ними и продольного градиента статического давления на всю длину пластин 5 и 6. При протекании через такой смеситель 3 Ьсолодный воздух, двигаясь вдоль пластин 6 внутреннего конуса, подсасывается в центральную часть потока, охлаждая ее. Продукты сгорания вдоль пластин 5 внешнего конуса выносятся на периферию, там смешиваются с холодным воздухом и подогревают его. Высокое качество смешения в камере 4 смешения достигается за счет дополнительной турбулизации потока пластинами 5 и 6 смесителя 3. В итоге смеситель 3 предлагаемой конструкции позволяет в камере 4 смешения малой длины получить поток смеси газов производительностью

4-5 кг/с с ровным полем температуры с заданным уровнем 200-400°С при начальной температуре продуктов сгорания порядка 800-1000°С.

Таким образом, использование предлагаемого теплогенератора для приготовления сушильного агента по сравнению с известными

обеспечит высокую производительность сушильного агрегата, его экономичность, а также высокое качество сушильного агента - равномерное температурное поле с заданным уровнем температуры, минимальная концентрация химически активных продуктов неполного сгорания топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА И КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА | 2005 |

|

RU2301376C1 |

| КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2350844C1 |

| Теплогенератор | 1981 |

|

SU992970A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2007 |

|

RU2334914C1 |

| Теплогенератор | 1983 |

|

SU1133465A1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ | 2016 |

|

RU2633737C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

ТЕПЛОГЕНЕРАТОР, содержащий корпус с воздухоподводящим патрубком и размещенную в нем с кольцевым зазором перфорированную жаровую трубу с горелкой во входном участке, отличающийся тем, что, с целью повыщения экономичности, теплогенератор дополнительно содержит смеситель в виде размещенных один в другом конусов из чередующихся по образующей планок, причем внещний конус подключен к выходному участку корпуса малым основанием, а внутренний конус - больщим основанием. (Л ю -vi со

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплогенератор | 1979 |

|

SU877275A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплогенератор | 1981 |

|

SU992970A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-02-23—Публикация

1983-11-05—Подача