Изобретение относится к топочной технике и может быть использовано в теплоэнергетике применительно к топочным устройствам энергетических котлов, работающих на пылевидном твердом топливе.

Одной из проблем сжигания топлива в агрегатах такого типа является образование в процессе его сгорания оксидов азота, выброс которых с продуктами сгорания в окружающую среду вследствие их высокой токсичности ограничен санитарными нормами. Широко применяемые в настоящее время технологические способы уменьшения образования оксидов азота (ступенчатое сжигание топлива и др. ) для энергетических котлов, особенно сжигающих малореакционные топлива) не оказывают достаточного влияния на реакции образования оксидов из азота, содержащегося не в воздухе, а в самом топливе ("топливных" оксидов азота).

К наиболее эффективным новым технологиям, позволяющим в несколько раз уменьшить образование "топливных" оксидов азота, можно отнести впервые предложенную заявителем [1] предварительную термообработку пылевидного твердого топлива перед его сжиганием в топочной камере.

Известен способ снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающий его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом [2] - прототип. Согласно этому способу оптимальная концентрация пыли в транспортирующем агенте составляет μ = 30-50 кг пыли/кг агента. Как показали расчетные и экспериментальные исследования, указанные границы интервала значений концентрации пыли не являются предельными. Одной из задач, на решение которой направлено изобретение, является возможность предварительного подогрева топлива при его концентрации в транспортирующем агенте, выходящей за указанные пределы при сохранении эффекта уменьшения образования "топливных" оксидов азота. Указанная задача решается за счет того, что в способе снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающем его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом, согласно изобретению концентрацию μ (кг пыли/кг агента) пыли в транспортирующем агенте устанавливают в пределах 1,0 ≤ μ <30, 50 < μ ≤ 400.

Известен способ снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающий его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом [2] - прототип. Согласно этому способу температура t подогрева топлива лежит в пределах от 500 до 800oC. Как показали расчетные и экспериментальные исследования, эффект снижения образования оксидов азота при использовании такого способа может быть достигнут и за указанными пределами температурного интервала. Одной из задач, на решение которой направлено изобретение, является возможность предварительного подогрева топлива до температур, выходящих за указанные пределы при сохранении эффекта уменьшения образования "топливных" оксидов азота. Указанная задача решается за счет того, что в способе снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающем его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом, согласно изобретению температуру t (oC) подогрева пыли устанавливают в пределах 150 ≤ t < 500, 800 < t ≤ 1000.

Известен способ снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающий его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом [1] - прототип. Согласно этому способу подогрев топлива производят при стехиометрическом коэффициенте α02 кислорода в зоне подогрева и пиролиза (на исходное топливо), не превышающем 0,05, Как показали расчетные и экспериментальные исследования, указанные границы интервала коэффициента избытка кислорода не являются предельными. Одной из задач, на решение которой направлено изобретение, является возможность предварительного подогрева топлива при стехиометрическом коэффициенте α02 кислорода в зоне подогрева и пиролиза на исходное топливо, выходящем за указанные пределы, при сохранении эффекта уменьшения образования "топливных" оксидов азота. Указанная задача решается за счет того, что в способе снижении образования оксидов азота при сжигании пылевидного твердого топлива, включающем его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом, согласно изобретению коэффициент α02 в зоне подогрева и пиролиза на исходное топливо поддерживают в пределах 0,05 < α02≤ 0,20.

Уменьшение образования оксидов азота согласно изобретению может дополнительно осуществляться в процессе сжигания обработанной пыли и продуктов пиролиза в топочной камере. При этом по одному из вариантов обработанную пыль и продукты пиролиза смешивают при входе в топочную камеру с частью организованно подаваемого в нее воздуха в количестве, обеспечивающем создание зоны реакции со стехиометрическим коэффициентом воздуха в пределах αв= 0,70-1,0, a остальную часть последнего вводят непосредственно за зоной реакции обработанной пыли и продуктов пиролиза с первоначально поданной частью воздуха. По другому варианту подвергнутое нагреву и частичному пиролизу пылевидное твердое топливо смешивают при его входе в топочную камеру с частью организованно подаваемого в нее воздуха при стехиометрическом коэффициенте воздуха 1,0 < αв< 1,15, за зоной реакции этой смеси в поток продуктов реакции вдувают дополнительное топливо в количестве, обеспечивающем создание зоны реакции со стехиометрическим коэффициентом воздуха в пределах αв= 0,85-1,00, после чего продукты реакции смешивают с остальным организованно подаваемым в топку воздухом.

Известен способ снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающий его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом [3] - прототип. Согласно этому способу в качестве транспортирующего агента используют воздух, рециркулирующие дымовые газы или их смесь с воздухом. Вместе с тем, такой транспортирующий агент может не обеспечить желательное уменьшение количества кислорода в зоне пиролиза. Одной из задач, на решение которой направлено изобретение, является проведение пиролиза при минимально возможном стехиометрическом коэффициенте кислорода. Указанная задача решается за счет того, что в способе снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающем его предварительный подогрев при высокой концентрации пыли в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом, согласно изобретению в качестве транспортирующего агента используют водяной пар или его смесь с другой газообразной средой. При этом по одному из вариантов согласно изобретению в качестве другой газообразной среды используют воздух, по второму варианту - рециркулирующие дымовые газы.

Известен способ снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающий его предварительный подогрев продуктами сгорания вспомогательного пылевидного твердого топлива при высокой концентрации пыли нагреваемого топлива в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом [3] - прототип. Согласно этому способу в качестве вспомогательного топлива используют часть нагреваемого пылевидного топлива. При этом предусматривается стабилизация горения вспомогательного топлива путем дополнительного сжигания жидкого или газообразного топлива. К недостаткам использования в качестве вспомогательного топлива части основного топлива можно отнести то, что в случае малой реакционности такого топлива могут появиться трудности в его поджигании и стабилизации горения. Одной из задач, на решение которой направлено изобретение, является повышение надежности горения вспомогательного пылевидного твердого топлива. Указанная задача решается за счет того, что в способе снижения образования оксидов азота при сжигании пылевидного твердого топлива, включающем его предварительный подогрев продуктами сгорания вспомогательного пылевидного твердого топлива при высокой концентрации пыли нагреваемого топлива в транспортирующем газообразном агенте с частичным пиролизом при низком стехиометрическом коэффициенте α02 кислорода и последующее смешение обработанной пыли и продуктов пиролиза в топочной камере с организованно подаваемым в нее воздухом, согласно изобретению в качестве вспомогательного топлива используют более мелкую пыль нагреваемого топлива или пыль топлива, более реакционного по сравнению с нагреваемым. Для стабилизации воспламенения вспомогательного пылевидного твердого топлива в качестве зажигающего источника может быть использован плазмотрон, резисторный электронагреватель, лазерный луч или другой подходящий источник.

Известна горелка для сжигания пылевидного твердого топлива, содержащая систему каналов и по меньшей мере одно устройство термической подготовки указанного топлива, выполненное в виде камеры сгорания вспомогательного топлива с введенным в нее по меньшей мере одним пылеподающим патрубком обрабатываемого топлива и присоединенной соосно к выходному торцу камеры сгорания жаровой трубой, расположенной в одном из указанных каналов [4] - прототип. Одной из задач, на решение которой направлено изобретение, является предотвращение пульсаций газового потока в аэродинамической системе камера сгорания - жаровая труба, а также увеличение полноты сгорания вспомогательного топлива в пределах камеры сгорания и основного топлива в пределах топочной камеры. Указанная задача решается за счет того, что в горелке для сжигания пылевидного твердого топлива, содержащей систему каналов и по меньшей мере одно устройство термической подготовки указанного топлива, выполненное в виде камеры сгорания вспомогательного топлива с введенным в нее по меньшей мере одним пылеподающим патрубком обрабатываемого топлива и присоединенной соосно к выходному торцу камеры сгорания жаровой трубой, расположенной в одном из указанных каналов, согласно изобретению отношение внутреннего диаметра dкс камеры сгорания в среднем по ее длине сечении к внутреннему диаметру dжт жаровой трубы составляет dкс/dжт=1,2-2,5, отношение длины Lкс камеры сгорания к ее внутреннему диаметру dкс в среднем по длине сечении составляет (L/d)кс= 0,7-2,0, а выходной конец жаровой трубы выполнен в виде диффузора. При этом согласно изобретению отношение внутренних диаметров выходного сечения диффузора и жаровой трубы составляет dдиф/dжт=1,20-2,00, а угол наклона стенки диффузора к оси жаровой трубы составляет γ =10-20o; к выходному торцу диффузора может быть присоединена цилиндрическая обечайка; отношение длины последней к ее внутреннему диаметру может составлять (l/d)об=0,3-0,6; между жаровой трубой и внутренней стенкой канала, в котором она расположена, может быть установлена по меньшей мере одна дистанционирующая опора, прикрепленная к жаровой трубе или к внутренней стенке соответствующего канала; внутри жаровой трубы соосно на ее выходном конце может быть установлен рассекатель с по меньшей мере одним сквозным продольным каналом, причем рассекатель может иметь форму усеченного конуса с расширением в направлении движения среды, а плоскость большего основания усеченного конуса может быть совмещена с плоскостью выходного сечения жаровой трубы; жаровая труба может быть выполнена в виде по меньшей мере двух телескопически сочлененных участков с кольцевыми зазорами между смежными участками и увеличивающимся диаметром участков в направлении движения среды, а горелка может быть снабжена по меньшей мере одним кольцевым коллектором для подвода в указанные кольцевые зазоры газообразной охлаждающей среды; отношение величины кольцевого зазора к наружному диаметру внутренней трубы в месте телескопического сочленения участков жаровой трубы может составлять (Δ/Dвт)жт= 0,005-0,20, а в указанном кольцевом зазоре по окружности могут быть установлены радиальные перегородки, причем отношение толщины перегородки к величине кольцевого зазора может составлять (bп/Δ)жт=0,5-5,0; в горелке с окружающей камеру сгорания охлаждающей рубашкой, снабженной по меньшей мере одним патрубком подвода охлаждающей среды, охлаждающая рубашка может иметь открытый входной торец, расположенный в плоскости стыка камеры сгорания с жаровой трубой, и снабжена кольцевым коллектором, один из торцов которого примыкает к наружной стороне охлаждающей рубашки, другой - к наружной стороне жаровой трубы, а патрубки подвода охлаждающей среды присоединены к указанному коллектору; в горелке с камерой сгорания, входной участок которой выполнен в виде усеченного конуса, раскрытого в сторону движения среды, и с направляющим аппаратом для подачи воздуха, выходное сечение которого установлено в плоскости малого основания указанного усеченного конуса, камера сгорания может быть выполнена в виде по меньшей мере двух телескопически сочлененных участков с кольцевыми зазорами между смежными участками и увеличивающимся диаметром участков в направлении движения среды и снабжена по меньшей мере одним кольцевым коллектором для подвода в указанные кольцевые зазоры охлаждающего воздуха, причем отношение величины кольцевого зазора к наружному диаметру внутренней трубы в месте телескопического сочленения участков составляет (Δ/Dвт)кс= 0,005-0,20, в качестве одного из телескопических участков может служить входной участок с примыкающей к нему цилиндрической обечайкой, отношение длины которой к ее наружному диаметру составляет (l/D)цо=0,05-0,5, а угол наклона стенки входного конического участка камеры сгорания к ее оси может составлять δ = 30-55o, перед первым по ходу охлаждающего воздуха кольцевым зазором может быть установлен регулятор расхода воздуха через указанный зазор, причем указанный регулятор может быть выполнен в виде двух соприкасающихся кольцевых перфорированных пластин, одна из которых закреплена неподвижно, а вторая выполнена поворотной относительно первой пластины, или в виде имеющей свободу осевого перемещения кольцевой диафрагмы с наружным диаметром, выбираемым из условия обеспечения скольжения диафрагмы относительно внутренней стенки камеры сгорания, и внутренним диаметром dдф, выбираемым в диапазоне Dна < dдф ≤ (Dср)ку, где Dна - диаметр наружной стенки направляющего аппарата, Dср)ку - средний диаметр входного конического участка камеры сгорания; стенки камеры сгорания и по меньшей мере часть жаровой трубы могут быть выполнены в виде мембранных поверхностей ив металлических полых охлаждаемых элементов; пылеподающий патрубок может быть снабжен полым кожухом с патрубком для подвода газообразной среды, причем выходное сечение кожуха по ходу среды открыто и совмещено с плоскостью выходного сечения пылеподающего патрубка, отношение величины кольцевого зазора между кожухом и пылеподающим патрубком к наружному диаметру последнего составляет (Δ/D)пп= 0,05-0,15, а в выходной части кольцевого зазора между кожухом и пылеподающим патрубком по окружности установлены радиальные перегородки, причем отношение толщины перегородки к величине кольцевого зазора составляет (bп/Δ)пп=1-5; пылеподающий патрубок может быть введен в камеру сгорания через боковую стенку ее выходной части, а выходной конец патрубка ориентирован вдоль оси камеры сгорания по ходу среды, причем выходной торец пылеподающего патрубка может быть совмещен с плоскостью входного сечения жаровой трубы.

Известно устройство термической подготовки пылевидного твердого топлива перед сжиганием, содержащее камеру сгорания вспомогательного топлива, по меньшей мере одну жаровую трубу с по меньшей мере одним пылеподающим патрубком, выходной конец которого установлен перед соответствующей жаровой трубой [3] - прототип. Одной из задач, на решение которой направлено изобретение, является упрощение конструкции и уменьшение металлоемкости устройства. Указанная задача решается за счет того, что в устройстве термической подготовки пылевидного твердого топлива перед сжиганием, содержащем камеру сгорания вспомогательного топлива, по меньшей мере одну жаровую трубу с по меньшей мере одним пылеподающим патрубком, выходной конец которого установлен перед соответствующей жаровой трубой, согласно изобретению каждая жаровая труба дистанционирована от камеры сгорания и соединена с ней отдельным газоходом.

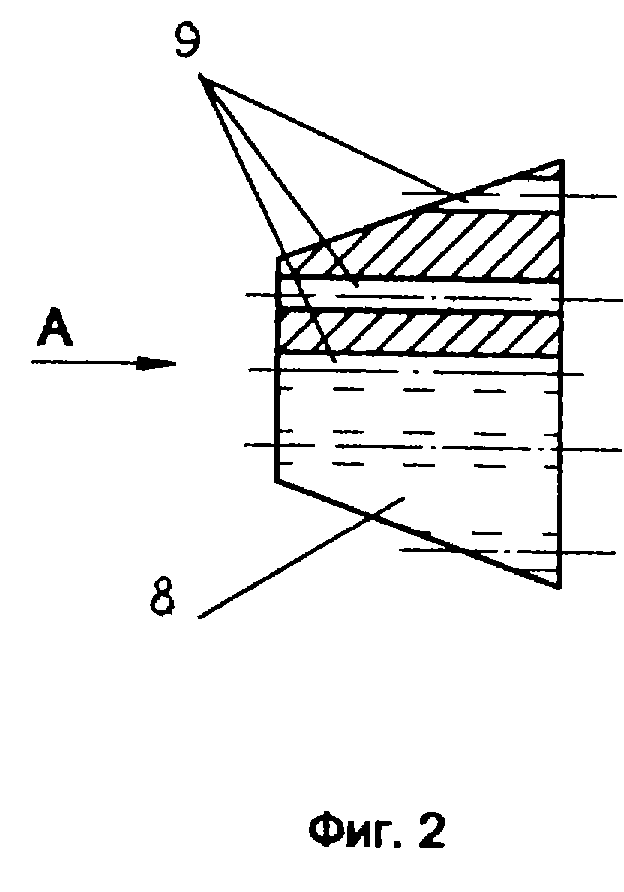

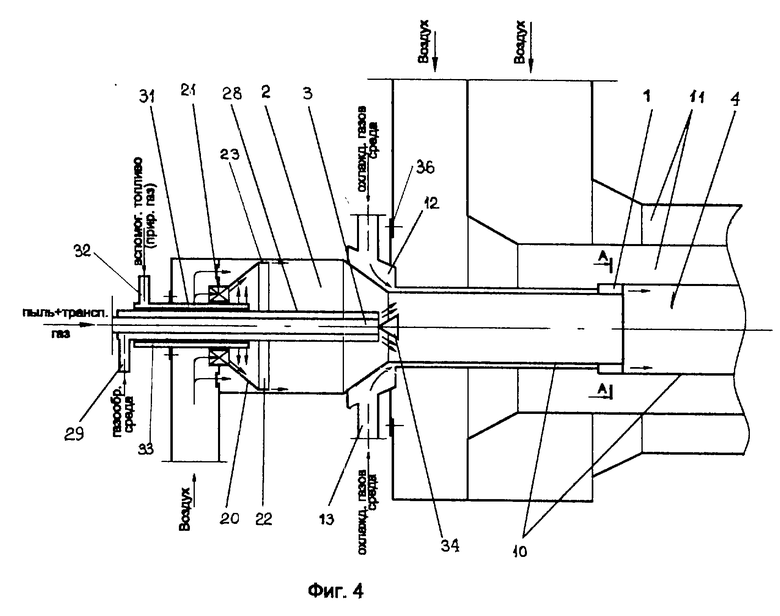

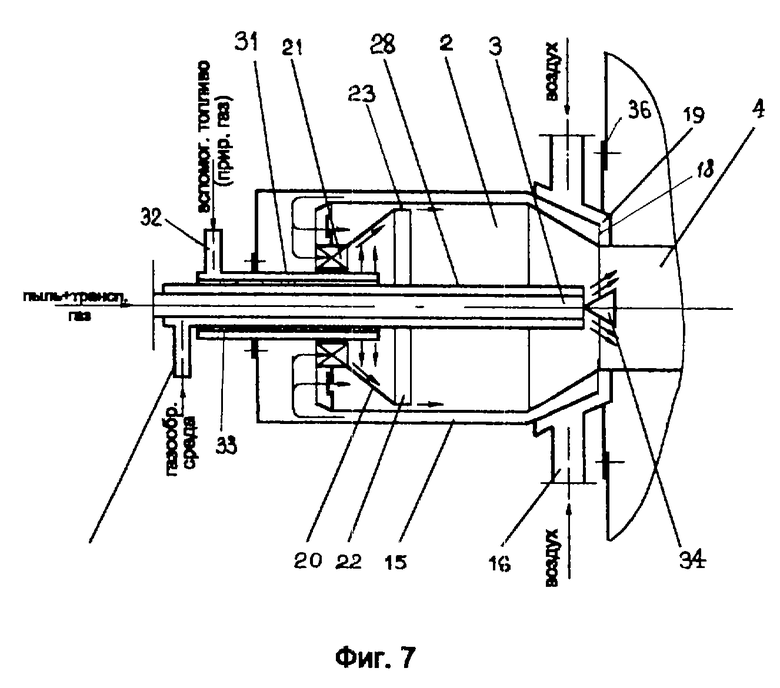

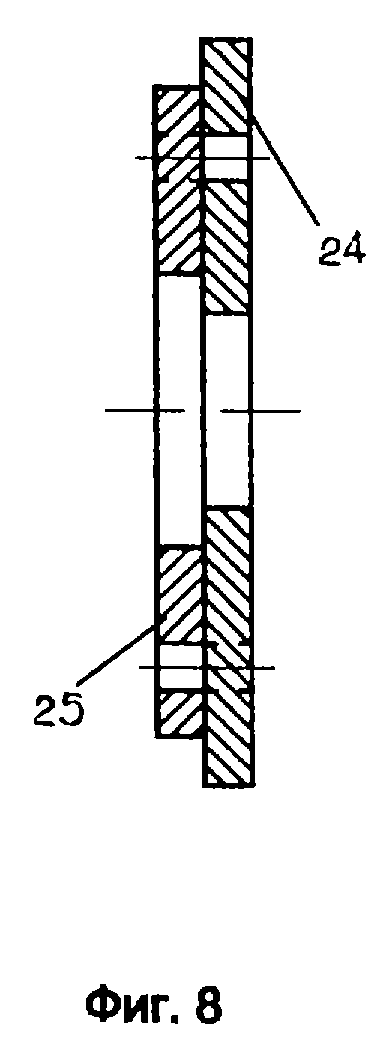

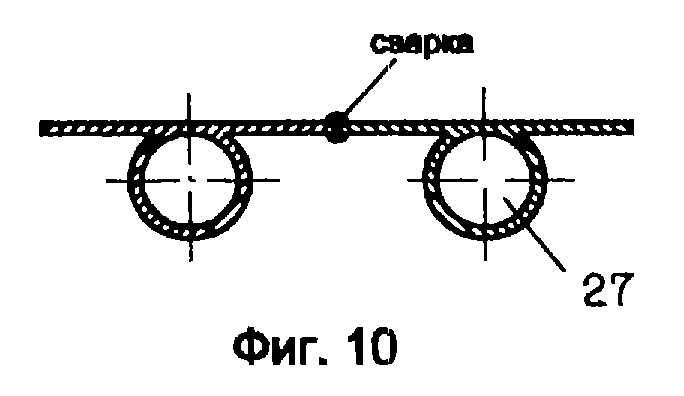

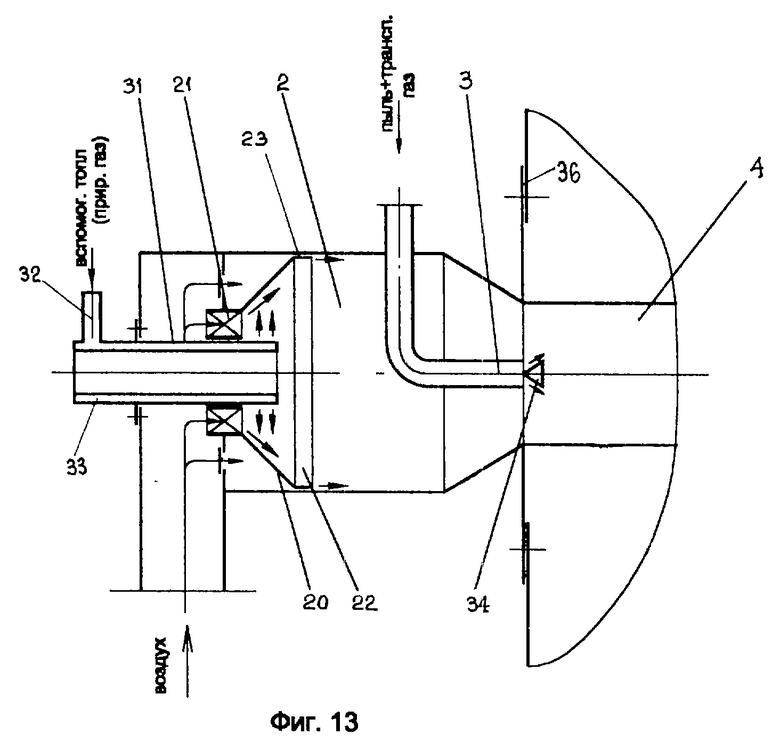

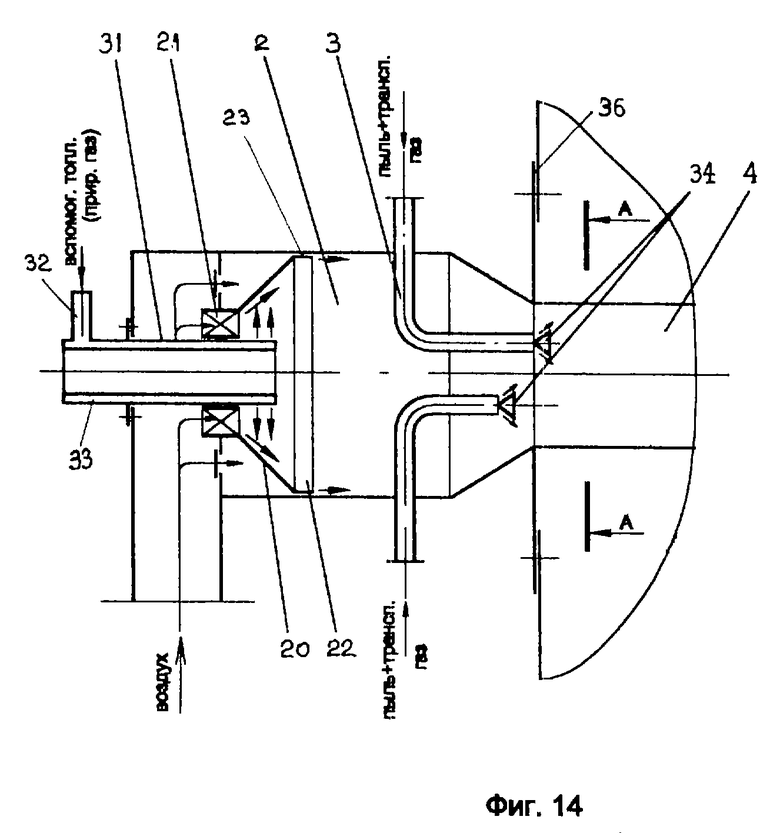

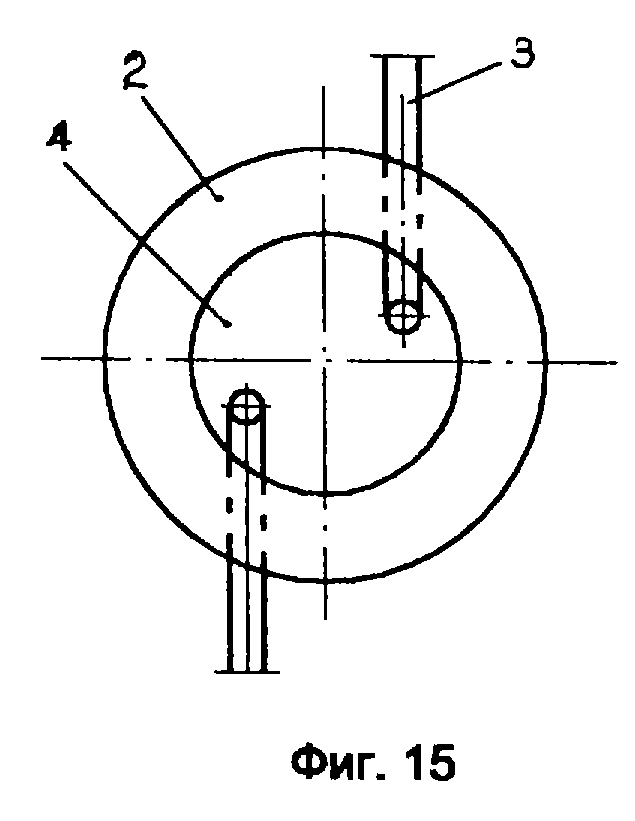

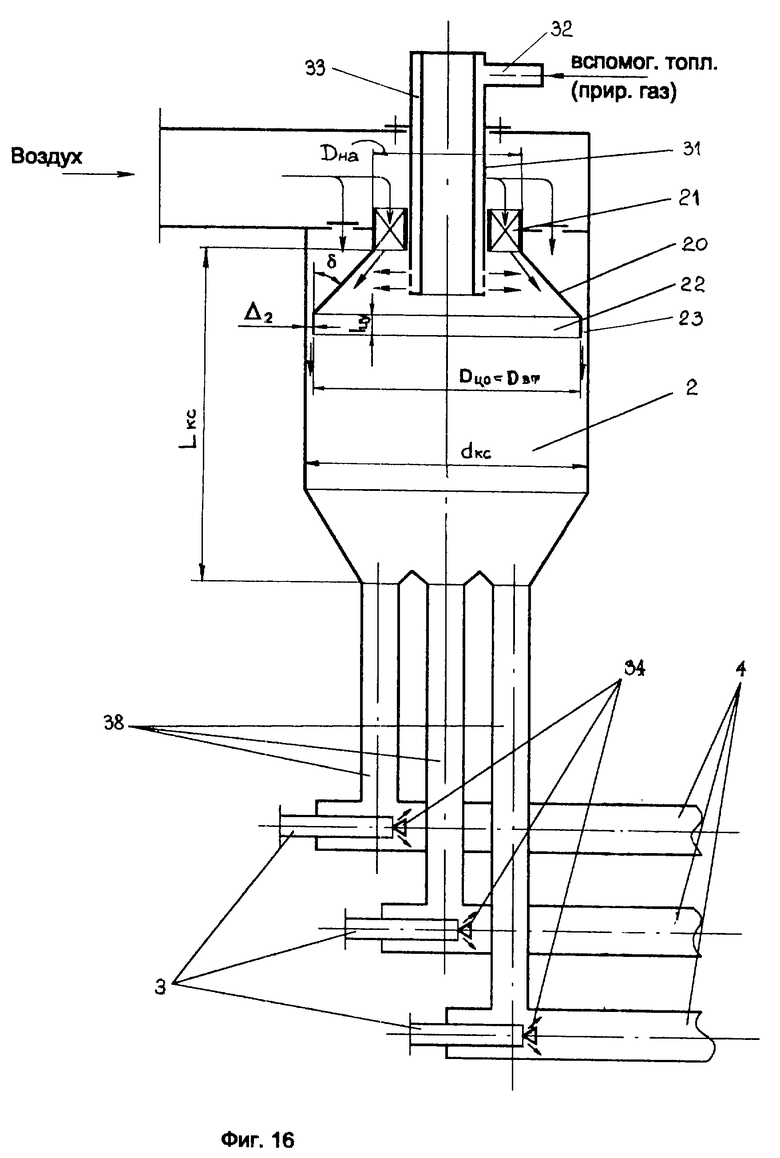

На фиг. 1 изображена предлагаемая горелка в продольном разрезе; на фиг.2 - узел А фиг.1 с более крупным изображением установленного в жаровой трубе рассекателя; на фиг.3 - вид по стрелке А фиг.2; на фиг.4 - продольный разрез горелки с телескопической жаровой трубой; на фиг.5 - поперечное сечение по А-А фиг.4 в месте сочленения телескопических участков жаровой трубы; на фиг. 6 - камера сгорания вспомогательного топлива с охлаждающей рубашкой, имеющей патрубки подвода и отвода охлаждающей среды, и с регулятором расхода воздуха в варианте выполнения в виде имеющей свободу осевого перемещения кольцевой диафрагмы; на фиг.7 - камера сгорания с охлаждающей рубашкой, имеющей только патрубки подвода охлаждающей среды; на фиг.8 - узел Б фиг.1 с более крупным изображением регулятора расхода воздуха в варианте выполнения в виде двух перфорированных пластин; на фиг.9 - камера сгорания и жаровая труба из полых охлаждаемых элементов; на фиг.10 - узел А фиг.9 с более крупным изображением одного из вариантов выполнения полых элементов; на фиг.11 - тот же узел с другим вариантом выполнения полых элементов; на фиг.12 - сечение по А-А фиг. 1 с более крупным изображением кольцевого зазора между пылеподающим патрубком и его кожухом; на фиг.13 - камера сгорания вспомогательного топлива в продольном разрезе с соосным вводом пылеподающего патрубка через боковую поверхность; на фиг. 14 - та же камера сгорания с вводом нескольких пылеподающих патрубков через ее боковую поверхность; на фиг.15 - поперечный разрез по А-А фиг.14; на фиг.16 - камера сгорания вспомогательного топлива с несколькими жаровыми трубами.

Горелка для сжигания пылевидного твердого топлива содержит систему каналов 1 и по меньшей мере одно устройство термической подготовки указанного топлива, выполненное в виде камеры 2 сгорания вспомогательного топлива с введенным в нее по меньшей мере одним пылеподающим патрубком 3 обрабатываемого топлива и присоединенной соосно к выходному торцу камеры 2 сгорания жаровой трубой 4, расположенной в одном из указанных каналов 1. Отношение внутреннего диаметра dкс камеры 2 сгорания в среднем по ее длине сечении к внутреннему диаметру dжт жаровой трубы составляет dкс/dжт=1,2-2,5, отношение длины Lкс (фиг.16) камеры 2 сгорания к ее внутреннему диаметру dкс в среднем по длине сечении составляет (L/d)кс=0,7-2,0, а выходной конец жаровой трубы 4 выполнен в виде диффузора 5. Отношение внутренних диаметров выходного сечения диффузора 5 и жаровой трубы 4 составляет dдиф/dжт=1,20-2,00, а угол наклона стенки диффузора 5 к оси жаровой трубы 4 составляет γ =10-20o. К выходному торцу диффузора 5 присоединена цилиндрическая обечайка 6. Отношение длины обечайки 6 к ее внутреннему диаметру составляет (l/d)об=0,3-0,6. Между жаровой трубой 4 и внутренней стенкой канала 1, в котором она расположена, установлена по меньшей мере одна дистанционирующая опора 7, прикрепленная к жаровой трубе 4 или к внутренней стенке соответствующего канала 1. Внутри жаровой трубы 4 соосно на ее выходном конце установлен рассекатель 8 с по меньшей мере одним сквозным продольным каналом 9. Рассекатель 8 имеет форму усеченного конуса с расширением в направлении движения среды. Плоскость большего основания усеченного конуса рассекателя 8 совмещена с плоскостью выходного сечения жаровой трубы 4. Жаровая труба 4 выполнена (фиг.4,5) в виде по меньшей мере двух телескопически сочлененных участков 10 с кольцевыми задорами 11 между смежными участками и увеличивающимся диаметром участков 10 в направлении движения среды, а горелка снабжена по меньшей мере одним кольцевым коллектором 12 с патрубком 13 для подвода в кольцевые зазоры 11 газообразной охлаждающей среды. Отношение величины кольцевого 11 зазора к наружному диаметру внутренней трубы в месте телескопического сочленения участков составляет (Δ/Dвт)жт= 0,005-0,20. В кольцевых зазорах 11 по окружности установлены прикрепленные к одному из сочлененных участков 10 радиальные перегородки 14. причем отношение толщины (bп)жт перегородки к величине Δжт кольцевого зазора 11 составляет (bп/Δ)жт = 0,5-5,0.

Камера 2 сгорания вспомогательного топлива может иметь окружающую ее охлаждающую рубашку 15. По одному из вариантов (фиг.1,6) последняя может иметь патрубки 16 подвода и патрубки 17 отвода, по другому варианту (фиг.7) - только патрубки 16 подвода охлаждающей среды. В последнем случае в качестве охлаждающей среды используется воздух, поступающий затем в камеру 2 сгорания. Для более эффективного охлаждения стенок камеры 2 сгорания охлаждающая рубашка 15 имеет открытый входной торец 18. расположенный в плоскости стыка камеры 2 сгорания с жаровой трубой 4, и снабжена кольцевым коллектором 19, один из торцов которого примыкает к наружной стороне охлаждающей рубашки 15, другой - к наружной стороне жаровой трубы 4, а патрубки 16 подвода охлаждающей среды присоединены к указанному коллектору 19. Это обеспечивает протекание охлаждающей газообразной среды по всей длине охлаждаемых поверхностей камеры 2 сгорания.

Входной участок 20 камеры 2 сгорания выполнен в виде усеченного конуса, раскрытого в сторону движения среды. Угол наклона стенки входного конического участка 20 камеры 2 сгорания к ее оси составляет δ =30-55o. На входе в камеру 2 сгорания установлен направляющий аппарат 21 для необходимой организации подаваемого в нее потока воздуха, причем выходное сечение направляющего аппарата 21 установлено в плоскости малого основания указанного усеченного конуса. Камера 2 сгорания при этом выполнена в виде двух телескопически сочлененных участков, одним из которых является входной участок 20 с примыкающей к нему цилиндрической обечайкой 22, отношение длины которой к ее наружному диаметру составляет (l/D)цо=0,05-0,5. Отношение величины кольцевого зазора 23 к наружному диаметру цилиндрического участка 22 в месте телескопического сочленения участков составляет (Δ/Dвт)кс= 0,005-0,20. Здесь (Dвт)кс=Dцо.

Перед кольцевым зазором 23 установлен регулятор расхода воздуха через указанный зазор. Регулятор может быть выполнен в виде двух соприкасающихся кольцевых перфорированных пластин, одна из которых 24 закреплена неподвижно, а вторая 25 - выполнена поворотной относительно пластины 24 (фиг.1,8). По другому варианту (фиг.6) регулятор расхода может быть выполнен в виде имеющей свободу осевого перемещения кольцевой диафрагмы 26 с наружным диаметром, выбираемым из условия обеспечения скольжения диафрагмы относительно внутренней стенки камеры 2 сгорания, и внутренним диаметром dдф, выбираемым в диапазоне Dна<Dдф≤(Dср)ку, где Dна - диаметр наружной стенки направляющего аппарата 21, (Dср)ку средний диаметр входного конического участка 20 камеры 2 сгорания.

Стенки камеры 2 сгорания и примыкающая к ней часть жаровой трубы 4 могут быть выполнены в виде мембранных поверхностей из металлических полых охлаждаемых элементов 27 различной формы (фиг.9-11).

Пылеподающий патрубок 3 горелки снабжен полым кожухом 28 с патрубком 29 для подвода газообразной среды (фиг.1,4,6,7,9,12), причем выходное сечение кожуха 28 по ходу среды открыто и совмещено с плоскостью выходного сечения пылеподающего патрубка 3. Отношение величины Δпп кольцевого зазора между кожухом 28 и пылеподающим патрубком 3 к наружному диаметру Dпп последнего (фиг.12) составляет (Δ/D)пп=0,15-0,15. В выходной части указанного кольцевого зазора по окружности установлены прикрепленные к кожуху 28 или к пылеподающему патрубку 3 радиальные перегородки 30 (фиг.12), причем отношение толщины (bп)пп перегородки к величине (Δ)пп кольцевого зазора составляет (bп/Δ)пп=1-5.

Для подачи в камеру 2 сгорания вспомогательного топлива (природного газа) служит газовый коллектор 31 с подающим патрубком 32 и кольцевым газовым каналом 33.

Пылеподающий патрубок 3 может быть введен в камеру 2 сгорания через боковую стенку ее выходной части, причем выходной конец указанного патрубка ориентирован вдоль оси камеры 2 сгорания по ходу среды (фиг.13). Возможен вариант бокового ввода в камеру 2 сгорания нескольких пылеподающих патрубков 3 (фиг.14,15). Во всех вариантах выполнения на выходе каждого пылеподающего патрубка 3 установлен конусный рассекатель 34. Выходные торцы пылеподающих патрубков 3 могут быть совмещены с плоскостью входного сечения жаровой трубы 4 (фиг.13,14), В каналах 1 для подачи вторичного воздуха (фиг.1) установлены лопаточные направляющие аппараты 35.

Устройство термической подготовки топлива может быть выполнено в виде отдельного блока, вводимого в горелку и крепящегося к ней с помощью фланцевого соединения 36. Сама горелка устанавливается в амбразуре 37 не показанной на чертеже топочной камеры. Устройство термической подготовки топлива может быть выполнено также с одной камерой 2 сгорания и несколькими жаровыми трубами 4 (фиг.16). При этом каждая жаровая труба 4 дистанционирована от камеры 2 сгорания и соединена с ней отдельным газоходом 38.

Процесс сжигания пылевидного твердого топлива с помощью предлагаемых горелки и устройства подготовки топлива осуществляют следующим образом. Пылевидное твердое топливо при высокой концентрации в транспортирующем газообразном агенте через пылеподающий патрубок 3 подают в установленное внутри горелки устройство термической подготовки, где топливную пыль при низком стехиометрическом коэффициенте кислорода (отношении действительного расхода кислорода к теоретически необходимому для полного сгорания топлива) подвергают подогреву с частичным пиролизом до температуры, обеспечивающей снижение образования топливных оксидов азота до приемлемой величины. Подогрев осуществляется путем сжигания в камере 2 сгорания вспомогательного газообразного, жидкого или твердого пылевидного топлива. На чертеже показан вариант использования в качестве вспомогательного газообразного топлива (природного газа), который подается в камеру 2 сгорания через патрубок 32 и кольцевой газовый канал 33 газового коллектора 31. Процесс термической подготовки топливной пыли реализуется в жаровой трубе 4. Установленные соотношения размеров камеры 2 сгорания вспомогательного топлива и жаровой трубы 4, а также наличие у последней диффузора 5 с установленными соотношениями размеров обеспечивают максимальную степень сгорания вспомогательного топлива в пределах камеры 2 сгорания и устранение возможных пульсаций газового потока в системе камера сгорания - жаровая труба, что повышает надежность работы устройства термической подготовки топлива и горелки в целом. Наличие диффузора 5, кроме того, уменьшает скорость выхода пылегаэового потока из жаровой трубы 4 в топочное пространство, что улучшает условия воспламенения и горения пыли в топочной камере. Установка рассекателя 8 на выходе жаровой трубы 4 обеспечивает веерную раздачу пылегазовой смеси при ее выходе через амбразуру 37 в топочное пространство, где она перемешивается со вторичным воздухом, подаваемым по кольцевым каналам 1 через завихривающие лопаточные направляющие аппараты 35. Такая раздача пылегазовой смеси способствует организации подсоса горячих топочных газов к корню факела по его оси, что дополнительно улучшает воспламенение и горение пыли в топочной камере. Для предотвращения обгорания выходного конца диффузора 5 жаровой трубы 4 под воздействием топочного излучения к диффузору 5 примыкает цилиндрическая обечайка 6, свободный торец которой утоплен в амбразуре 37. Предотвращение обгорания и зашлаковки рассекателя 8 обеспечивается его охлаждением и устранением непосредственного контакта с подсасываемыми горячими топочными газами путем пропуска небольшой части пылегазового потока через сквозные продольные каналы 9. Для зашиты стенок камеры 2 сгорания от высокотемпературного воздействия продуктов сгорания вспомогательного топлива часть подаваемого в камеру 2 воздуха направляют в кольцевой зазор 23 в месте телескопического сочленения ее входного участка 20,22 с остальной частью камеры 2. Поступление воздуха в этот зазор оптимизируют с помощью регулятора расхода (фиг.6-8). Кроме того, с наружной стороны производят дополнительное охлаждение стенок камеры 2 сгорания с помощью охлаждающей рубашки 15. Эффективное охлаждение жаровой трубы 4 по всей длине достигается при телескопическом варианте ее выполнения (фиг. 4,5). В качестве охлаждающего агента при этом может быть использован направляемый на внутреннюю поверхность телескопических участков 10 через кольцевой коллектор 12 и кольцевые зазоры 11 между смежными телескопическими участками 10 воздух, пар, рециркулирующие газы или их смесь. Возможность оптимизации процесса снижения образования оксидов азота при термической обработке пыли достигается подачей аналогичного газообразного агента в полый кожух 28, окружающий пылеподающий патрубок 3. Образуя кольцевую завесу вокруг выходящего из него пылегазового потока, указанный газообразный агент может существенно уменьшить образование отложений на стенках камеры 2 сгорания и жаровой трубы 4 в результате предотвращения выпадения на них топливной пыли. Кроме того, при этом повышается эффективность охлаждения конусного рассекателя 34 пылеподающего патрубка 3,в других вариантах выполнения горелки охлаждаемого только выходящим из него пылегазовым потоком. Оптимизация процесса снижения образования оксидов азота предполагается при использовании в качестве газообразного агента, подаваемого в кожух 28, водяного пара в результате снижения концентрации кислорода и возможного непосредственного тормозящего влияния водяного пара на образование оксидов азота. Установка радиальных перегородок 14 и 30 позволяет при необходимости увеличить скорость газового потока в соответствующих кольцевых зазорах (аналогичные перегородки могут быть установлены и в кольцевом зазоре 23 камеры 2 сгорания). При использовании пылевидного твердого топлива в качестве вспомогательного его поджигание и стабилизация горения могут быть осуществлены с помощью плазмотрона, резисторного электронагревателя или лазерного луча, что исключает необходимость подачи в одну горелку топлива различных видов (твердого, жидкого или газообразного).

После выхода обработанной пыли и продуктов пиролиза из амбразуры 37 в топочную камеру в процессе их сжигания может быть дополнительно осуществлено снижение образования оксидов азота. При этом по первому варианту обработанную пыль и продукты пиролиза смешивают при входе в топочную камеру с частью организованно подаваемого в нее воздуха в количестве, обеспечивающем создание зоны реакции со стехиометрическим коэффициентом воздуха в пределах αв= 0,70-1,0 а остальную часть последнего вводят непосредственно за зоной реакции обработанной пыли и продуктов пиролиза с первоначально поданной частью воздуха. По второму варианту подвергнутое нагреву и пиролизу топливо смешивают при его входе в топочную камеру с частью организованно подаваемого в нее воздуха при стехиометрическом коэффициенте воздуха 1,0 < αв< 1,15, за зоной реакции этой смеси в поток продуктов реакции вдувают дополнительное топливо в количестве, обеспечивающем создание зоны реакции со стехиометрическим коэффициентом воздуха в пределах αв= 0,85-1,00, после чего продукты реакции смешивают с остальным организованно подаваемым в топку воздухом. Комплексное воздействие на пылевидное твердое топливо и продукты его термической обработки может существенно повысить эффективность снижения образования оксидов азота при сжигании пылевидного твердого топлива.

Объединение нескольких жаровых труб 4 с одной камерой 2 сгорания в устройстве термической подготовки пылевидного твердого топлива (фиг.16) может оказаться целесообразным на мощных котлах при большом числе горелок. В этом случае продукты сгорания вспомогательного топлива из общей камеры 2 сгорания по нескольким отдельным газоходам 38 поступают в соответствующие жаровые трубы 4, куда через пылеподающие патрубки 3 подается на термообработку основное пылевидное топливо, поступающее затем в топочную камеру аналогично описанному выше.

Источники информации

1. Патент РФ N 1114115, 5 F 23 K 1/00, 1983 (пп.3-6).

2. Патент РФ N 2083848, 6 F 23 D 1/00, 1992 (пп.1,2).

3. Патент ФРГ N 3537388, 4 F 23 С 6/04, 1987 (пп.7-11,38).

4. Патент РФ N 2071011, 6 F 23 D 1/00, 1994 (пп. 12-37).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2088848C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА (ВАРИАНТЫ) | 1994 |

|

RU2062947C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА В ТОПКЕ | 1993 |

|

RU2047046C1 |

| СПОСОБ СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА | 1994 |

|

RU2087799C1 |

| Способ сжигания пылевидного топлива | 1990 |

|

SU1749616A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ВЫСОКОКАЛОРИЙНОГО ГАЗА ИЛИ СИНТЕЗ-ГАЗА | 1994 |

|

RU2095397C1 |

| ПАРОГАЗОВАЯ УСТАНОВКА | 1998 |

|

RU2144619C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| СПОСОБ СЖИГАНИЯ МАЛОРЕАКЦИОННОГО ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009402C1 |

Изобретение относится к топочной технике и может быть использовано в теплоэнергетике применительно к топочным устройствам энергетических котлов, работающих на пылевидном твердом топливе. Способ согласно изобретению допускает возможность расширения обычно принимаемых технологических параметров при такой термообработке: концентрации μ (кг пыли/кг агента) пыли в транспортирующем агенте 1,0 ≤ μ < 30, 50 < μ ≤ 400; температуры t(oC) подогрева пыли 150 ≤ t < 500, 800 < t ≤ 1000; стехиометрического коэффициента α02 кислорода в зоне подогрева и пиролиза (на исходное топливо) 0,05<α02≤0,20. Уменьшение образования оксидов азота дополнительно осуществляют в процессе сжигания обработанной пыли и продуктов пиролиза в топочной камере. Устройство термической подготовки пылевидного твердого топлива может быть выполнено с несколькими жаровыми трубами 4, соединенными с одной камерой сгорания отдельными газоходами. 7 с. и 31 з.п.ф-лы, 16 ил.

4. Способ по п.3, отличающийся тем, что снижение образования оксидов азота дополнительно осуществляют в процессе сжигания обработанной пыли и продуктов пиролиза в топочной камере.

| SU 1114115 A1, 30.03.1991 | |||

| СПОСОБ И СИСТЕМА СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2088848C1 |

| RU 2071011 C1, 27.12.1996 | |||

| DE 3537388 A1, 23.04.1987 | |||

| ФОТОЗАЩИТНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕМОДИФИЦИРОВАННЫЙ ГЕЛЕОБРАЗУЮЩИЙ КРАХМАЛ И ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2009 |

|

RU2466708C1 |

| DE 3105628 A1, 26.08.1982 | |||

| DE 3107649 A1, 11.11.1982. | |||

Авторы

Даты

2000-07-27—Публикация

1999-07-07—Подача