Изобретение относится к неорганической химии, а именно к области гидридов металлов и интерметалличес ких соединений, и может найти применение при приготовлении аккумуляторов водорода для химической, автомобильной промышленности и металлургии « Известен способ приготовления аккумулятора водорода, включающий смешивание металла лантана с металлами из 1 руппы: никель,железо., серебро и вязкоэластичный,материал, например полиэтилен. Смесь наносят на одну или обе стороны прочной пористой пластины из стали или сиитетической смолы и помещают в печь для всех компонентов в готовое изделие- в атмосфере водорода или в вакууме ij , Нег остаток способа - малая скорость сорбции-десорбции водорода,. Наиболее близким к предлагаемому по технической сущности и достихаемому результату является способ получения аккумулятора водорода на основе водородпоглощающего: материала путем смешивания его с полимерным м териалом Г . Недостатком известного способа я ляется меньшая (по сравнению с чист водородпоглощаютим материалом) скорость сорбции-десорбции водорода и возможность образования в процессе эксплуатации высокоактивных по о ношению к металла / галогенводородов и ггглогенуглеродов, что может приво дить к самовоспламенению состава и повышает взрывоопасность процесса е эксплуатации. Цель изобретения - увеличение С1сорости сорбции-десорбции водорода и уменьшение взрывоопасности состава Поставленная цель достигается тем что состав для аккумулирования водор да, включающий сорбент водорода и по лимерное связующее, в качестве.полимер ного связующего содержит эпоксидную смолу и дополнительно .- оксид алюминия при следующем соотношении компонентов , мае.% Эпокс.идная смола 10-35 Оксид алюминия1-5 . Сорбент водорода Оста.льное Кроме того, согласно способу при готовления состава для аккумулирования водорода, включающему обработ ку сорбе51та водорода полимерны л свя зующим, сорбент водорода предварител но перемешивают, с оксидом алюминия кислым амглонием, а после проводят стадию обработки полимерным связующи и разлагают кислый углекислый аммоний при 60-70°С. Экспериментально уставовлeHO,4Tq в присутствии оксида.алюминия пронес кодит увеличение газопрони.ца емости эпоксидной смолы,Появление этого нового свойства эпоксидной смолы позволяет применять ее в качестве полимерной связки .для сорбента водорода. Ранее известные свойства эпоксидной смолы,такие как газонепроницаемость, позвол.яли применять ее в качестве уп отняющего вакуумного материала и не предлагали ее использования в качестве связующего для сорбентов водорода. Кроме того, при разложении эпоксидной смолы при высокой температуре не происходит образования высокоактивных по отношению к металлам веществ и применение ее в качестве полимерного связующего для сорбентов водорода Позволяет уменьшить взрывоопасность процесса. Пример 1. б г соединения LaNi (52,3%) смеишвают с 0,5 г оксида алюминия (4,3%) и 1,5г кислого углекислого аммония (13,0%), добавляют 3,5 г эпоксидной.смолы (30,4%) и оставляют для отверждения. После отверлсдения проводят термообработку в вакууме 10 - 10 глм рт.ст. при 60-70°С в течение 3ч. Получен состав для вакуумирования водорода следующего, состава, мас.%: LaNiy 60; эпоксидная смола 35; оксид алюминия 5. Пример 2, 7,5 г соединения TiFe (67,0%) смешивают с 0,25 г оксида алюминия (2,2%).и 1,2 г кислого углекислого аммония (10,7%), добавляют 2,25 г эпоксидной смолы (20,1%) и оставляют для отвер гшения. После отверждения проводят термообработку в вакууме 10 - 10 мм.рт.ст, при 6070°С в течение 3 ч. Получен состав для аккумулирования водорода следующего состава,мае. %.: ° TiFe 75; эпоксидная .смола 22,5; оксид алюминия 2,5. Пример 3. 8,9 г соединения ZrMoFe (80,9%) смешивают с 0,1 г оксида алюминия (0,9%) и 1,0 г кислого углекислого аг шония (9,1%), добавляют 1,0 г эпоксидной смолы (9,1%) и оставляют для отверладения. После отверждения проводят теомообгэаботку в вакууме Ю-- - 10 MJvi рт.ст. при 60-70°С в течение 3ч. Получен состав для аккумулирования водорода следующего состава,мае.%: Z.rMoFe 89; эпоксидная смола 10; оксид алю;миния 1, Пример 4.5 г.соединения LaNi5-( 43,1%) смешивают с 0,6 г оксида алюминия -.(5,2%) и 1,6 г кислого углекислого аммония (13,8%), добавляют 4,4 г эпоксидной смолы (37,9%) и оставляют для отверждения. После отверждения проводят термообработку в вакууме 10 - 10 мм рт.ст. при 6О-70°С в течение 3 ч. Получен состав для аккумулировани.я водорода еле-дующего состава,мае.%: ,эпоксидная смола 44, оксид алюминия 6.

Пример 5. 9,5г соединени TiFe (88,0%) смешивают с 0,08 г оксида алюминия (0,7%) и 0,8 г киолого углекислого аммония (7,4%), добавляют 0,42 г эпоксидной смолы (3,9%) и оставляют для отверждения. После отверждения проводят, термообработку в вакууме 10 - 10 мм рт. ст./ при 60-70°С в течение 3 ч. Получен состав для аккумулирования водорода, мас.%: TiFe 95; эпоксидная смола 4,2; оксид алюминия 0,8.

Пример 6. Юг состава для аккумулирования водорода, приготовленного, как в npmiepe 1, помещают в металлический реактор, который откачивают до мм рт.ст. в течение 15 мин. После вакуумирования в реактор подают водород под давле-i нием 20атм при комнатной температуjpe. Полное поглощение водорода происходит за 15 мин.Окончание поглощения водорода фиксируется по отсутствию изменения давления в системе известного объема.Массовое содержание водорода в пересчете на чистый сорбент составляет 1,4%,что соответствет литературным данным для соединения LaNi.

После окончания поглощения водорода реактор оставляют под постоянным давлением водорода 1 атм и определяют время полной десорбции водорода. Полная десорбция протекает за 20 мин.

Пример 7. .10 г состава для аккумулирования водорода, приготовленного как в примере 2, помещают в металлический реактор и обрабатывают, как в примере 6. Время полной абсорбции 18 мин. Массовое содержание водорода в пересчете на чистый сорбент составляет 1,9%, что соответствует литературным данным для соединения TiFe. Время полной десорбции водорода 25 мин.

.Пример 8. Юг .состава для аккумулирования водорода, приготовленного, как в примере 3, помещают в металлический реактор и обрабатывают, как в примере 6.

Время полной абсорбции 20 мин, десорбции 25 мин.

Пример 9. Юг состава для аккумулирования водорода, приготовленного, как в примере 4, обрабатывают, как в примере б. Время полной абсорбции водорода 15 мин. Массовое содержание водорода в перасчете на чистый сорбент составляет 1,4%, что соответствует литературным данным для соединения LaNij. , массовое содержание водорода в образце О,7%.Время полной десорбции водорода 20 мин.

Пример 10. Юг состава аккумулированного водорода, приготовленного, как в примере 5, обрабатывают, как в примере 6. Время

0 полной абсорбции 25 мин. Массовое содержание водорода в пересчете на чистый сорбент 1,9%, что соответствует литературным данньпл для соединения TiFe. Время полной десорбции водорода 35 мин. После проведения двух циклов абсорбциЯ-десорб ция водорода происходит разрушение первоначальной формы образца.

Из приведенных примеров видно,

Q что предлагаемое соотношение компонентов состава является оптимальным содержанием полимерной связки, меньше 10 мас.%. приводит к снижению механической прочности состава. Содержание полимерной связки

5 больше 35 мас.% так же, как и оксида алюминия больше 5 мас.% приводит к уменьшению масового содержания водорода в составе вследствие пониженного содержания сорбента водорода. Меньшее 1 мас.% количество оксида алюминия не приводит к заметному увеличению скорости абсорбциидесорбции водорода предлагаемого состава по сравнению с прототипом.

5 Увеличение количества кислого углекислого аммония в процессе приготовления выше 15 мас.% увеличивает хрупкость и объем получающегося состава, а уменьшение ниже 10% .

0 приводит к заметному снижению возрастания газопроницаемости вспененной эпоксидной смолы, обусловленному присутствием в составе оксида алюминия.

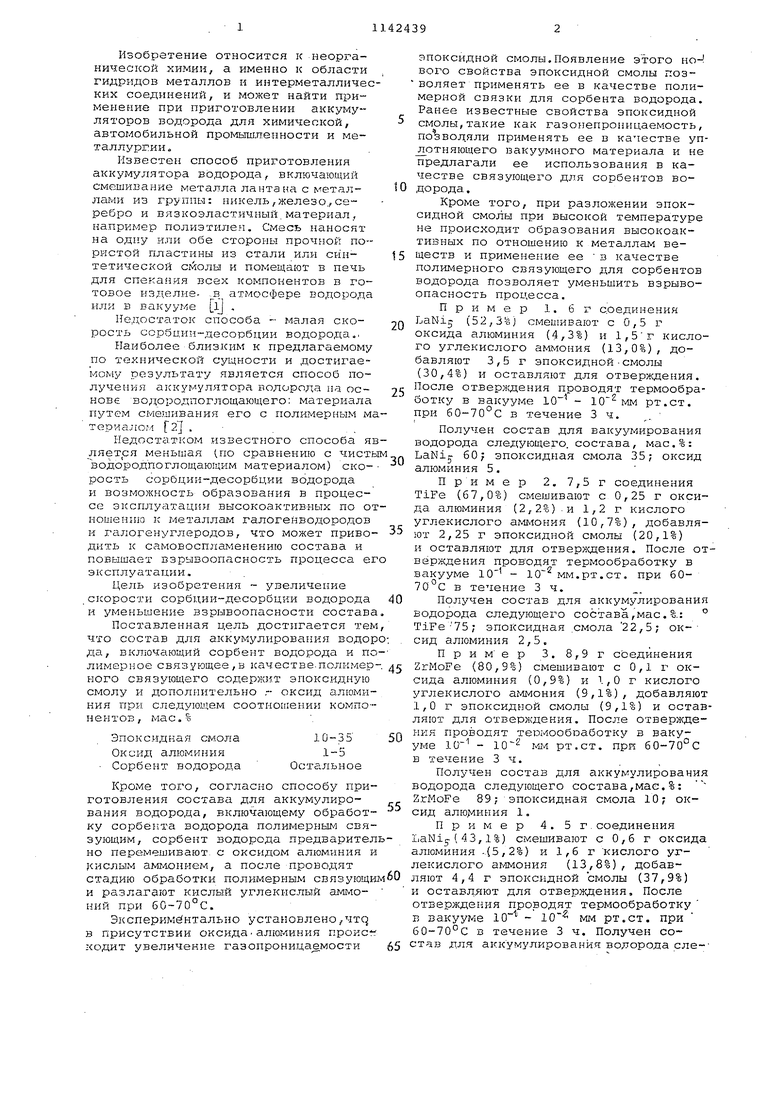

с В таюлице приведены сравнительные данные известного и предложенного составов в оптимальных условиях.

Как следует из приведенных примеров и данных таблицы, использование предложенного состава по сравнению с прототипом, который одновременно является и базовым объектом, позволяет в 1,3-1,8 раза повысить скорость абсорбции-десорбции

j водорода. Использование эпоксидной смолы исключает возможность самовоспламенения состава в процессе эксплуатации и уменьшает взрывоопасность процесса.

15 20

Поглощение Выделение

TiFe .0 Поглощение18

7,5 г Вьвделение25

ZrMoFe Поглощение 20 ;8,9 г Выделение 25

20 30

20 30

15 20

25 35

25 35

18 18

35 50

35 50

20

25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для аккумулирования водорода и способ его приготовления | 1983 |

|

SU1142440A1 |

| Состав для аккумулирования водорода | 1983 |

|

SU1142441A1 |

| Композит для очистки поверхности воды и почво-грунтов от нефти и нефтепродуктов | 2024 |

|

RU2838769C1 |

| СПЛАВ, АККУМУЛИРУЮЩИЙ ВОДОРОД | 2013 |

|

RU2536616C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2374345C2 |

| ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2414492C2 |

| СПОСОБ ЗАЩИТЫ ПОРОШКОВ ГИДРИДООБРАЗУЮЩИХ СПЛАВОВ ДЛЯ ХРАНЕНИЯ ВОДОРОДА, ПРЕДОТВРАЩАЮЩИЙ ПАССИВАЦИЮ КОМПОНЕНТАМИ ВОЗДУХА И ДРУГИХ ГАЗООБРАЗНЫХ СРЕД | 2013 |

|

RU2542256C2 |

| СРЕДСТВО ДЛЯ ПОКРЫТИЯ | 1984 |

|

RU2032767C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ПРИ ПЕРЕРАБОТКЕ ХИБИНСКИХ АПАТИТОВЫХ КОНЦЕНТРАТОВ | 2011 |

|

RU2528692C2 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

1.Состав для аккумулирования водорода, включающий сорбент водорода и полимерное связующее, отличающийся тем, что, с целью увеличения скорости сорбции - десорбции водорода и уменьшения взрывоопасности состава, он в качестве полимер.ого связующего содержит эпоксидную смолу и подполнительно оксид алюминия при спедующем соотношении компонентов, мас.% 10-35 Эпоксидная смола Оксид алюминия 1-5 Остальное Сорбент водорода 2. Способ приготовления состава для аккумулирования водорода, включающий обработку сорбента водорода полш.1ерным связ тощим, отличающийся- тем,- что сорбент водорода предварительно перемешивают с оксидом алюминия и кислым углекисльом аммнонием, а после стадии обработки полимерным связующим разлагают кислый углекислый аммоний при 60-70°С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ ДЕТЕКТИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ С НИЗКОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ПРОСТРАНСТВЕННОМУ ШУМУ | 2011 |

|

RU2550584C2 |

| . | |||

Авторы

Даты

1985-02-28—Публикация

1983-04-25—Подача