1 Изобретение относится к горному делу и подземному строительству и может быть использовано при креплении подземных горных выработок для определения параметров набрызг-бето ной крепи. Известен способ и устройство для определения прочностных карактеристик собственно набрызг-бетона, включающий изготовление специальных прямоугольных форм, перфорирование их тыльной стороны, набрызг на них бетона, извлечение и испытание на проч ность последнего после его затвердевания d , Недостатком этого способа является то, что.полученный из форм набрызгбетон по своим физико-механическим характеристикам значительно отличает ся от свойств набрызг-бетона, уложен ного непосредственно на стенки выработки, т, р.. на породную поверхность Наиболее близким техническим решеиием к изобретению является способ зкопочающий взаимную фиксацгао отобран ных из массива образцов, нанесение на них набрызг-бетона и определение степени заполнения набрызт-бетоном гре1дин в образцах, а затем степени упрочнения последних по выбуренным из образцов.кернам, а также устройство для реализации данного способа включающее основание и емкости для размещения- образцов 2. Недостатками известного способа и устройства для $го осуществления являются низкая точность и информативность испытаний, так как они не позволяют моделировать трещниоватость массива пород и глубину проникновения набрызг-бетона в природные треащны при различных углах наклона образцов к вертикальной плоскости. Цель изобретения - повьшение точности и информативности испытаний.

Поставленная цель достигается тем, что согласно известному способу, включающему взаимную фиксацию отобранных из массива образцов, нанесе- 50 пие на них набрызг-бетона и определение степени заполнения набрызг-бетоиом трещин в образцах, а затем степени упрочнения последних по выбу рекньв1 из образцов кернам, в отоб- 55 ранных из массива образцах создают искусственную трещиноватость с заданными параметрами путем их раскола.

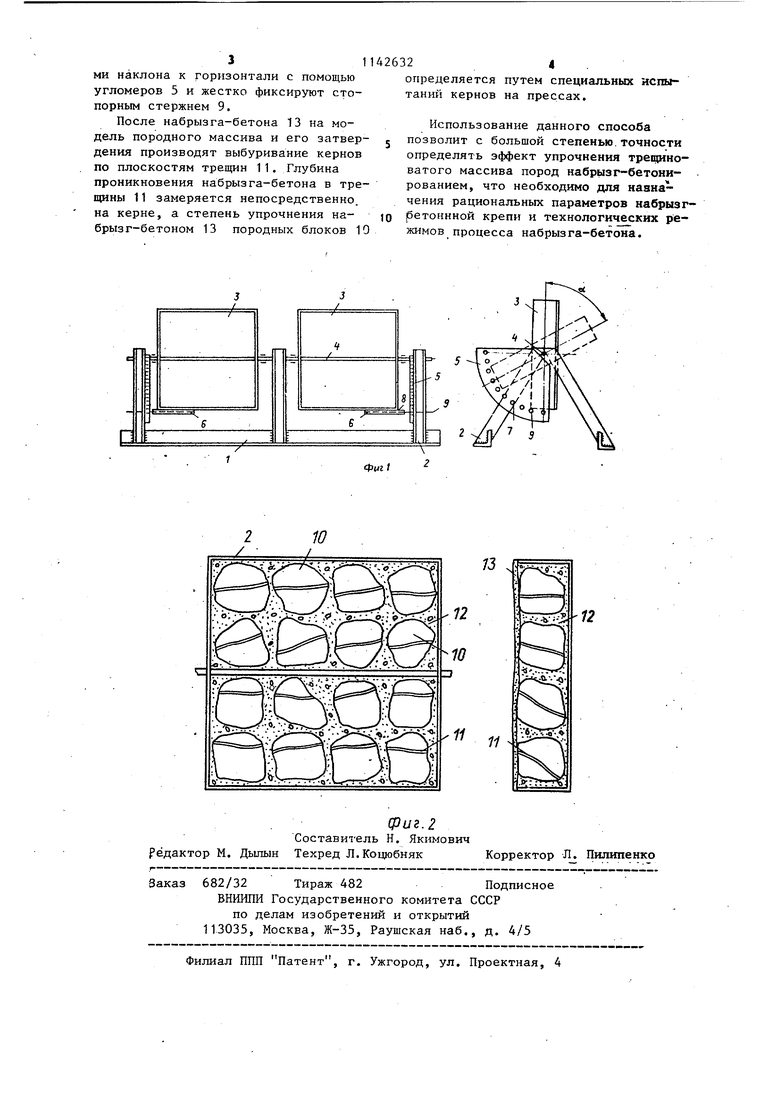

мер, ширина раскрытия трещин, влажность их поверхности, шероховатость наличие по плоскостям трещин заполнителя, угол наклона плоскостей трещин к бетонируемой поверхности и т.д.). Блоки укладывают в горизонтально расположенные ех кости 3 устройства под необходимыми углами наклона плоскости трещин 11 к плоскости емкостей и закрепляют-в них бетоном 12.

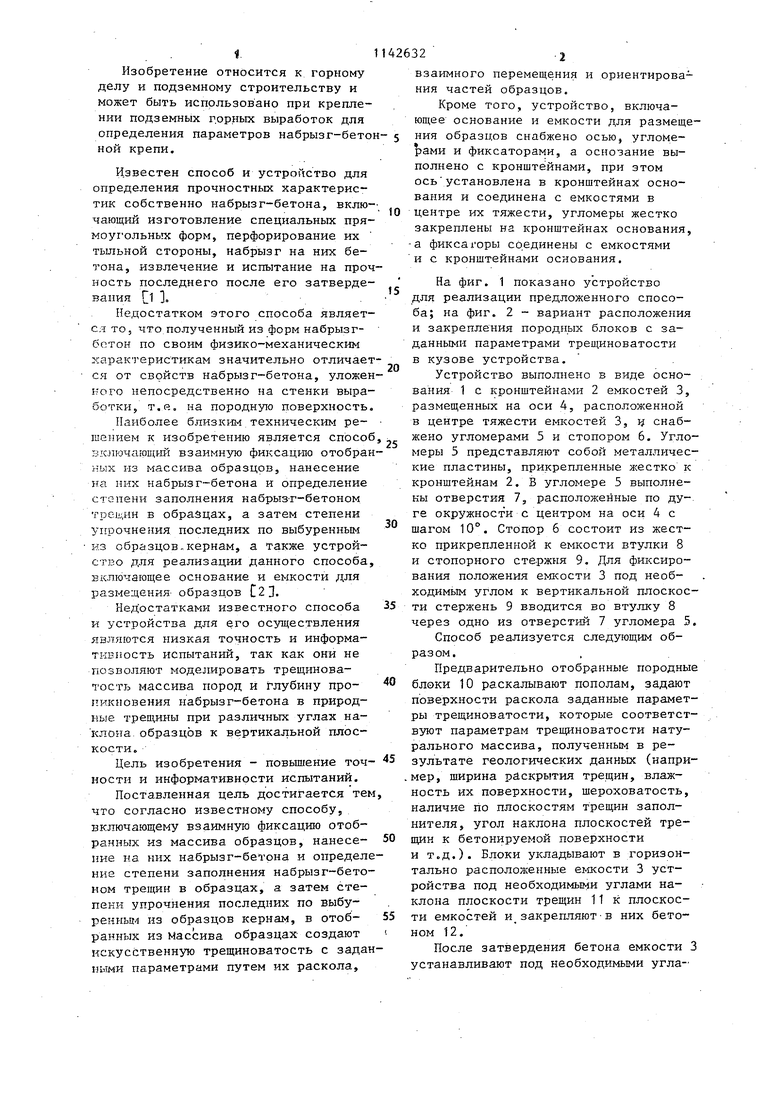

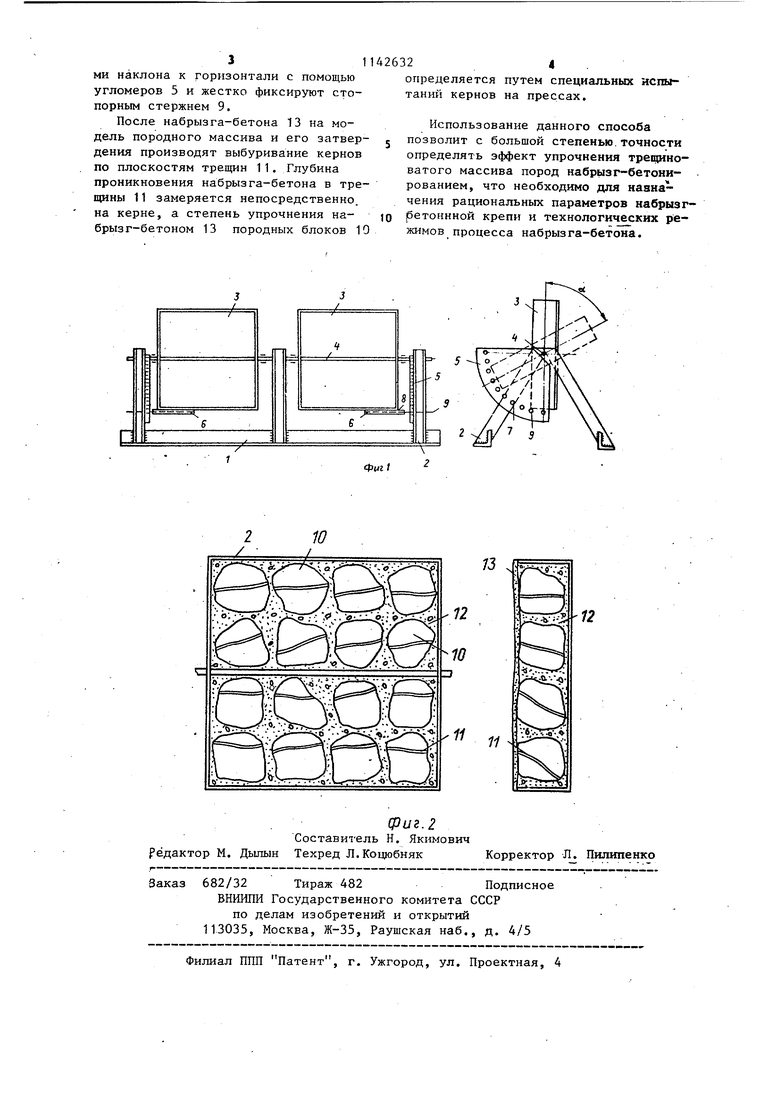

После затвердения бетона емкости устанавливают под необходимыми угла32взаимного перемещения и ориентирования частей образцов. Кроме того, устройство, включающее основание и емкости для размещения образцов снабжено осью, угломерами и фиксаторами, а оснозание выполнено с кронщтеинами, при этом осьустановлена в кронштейнах основания и соединена с емкостями в центре их тяжести, угломеры жестко закреплены на кронштейнах основания, -а фиксаторы со.единены с емкостями и с кронштейнами основания. На фиг. 1 показано устройство для реализации предложенного способа; на фиг. 2 - вариант расположения и закрепления породных блоков с заданными параметрами трещиноватости в кузове устройства. Устройство выполнено в виде основания 1 с кронштейнами 2 емкостей 3, размещенных на оси 4, расположенной в центре тяжести емкостей 3, ij снабжено угломерами 5 и стопором 6, Угломеры 5 представляют собой металлические пластины, прикрепленные жестко к кронштейнам 2. В угломере 5 выполнены отверстия 7, расположенные по дуге окружности с центром на оси 4 с шагом 10°. Стопор б состоит из жестко прикрепленной к емкости втулки 8 и стопорного стержня 9. Для фиксирования положения емкости 3 под необходимым углом к вертикальной плоскости стержень 9 вводится во втулку 8 через одно из отверстий 7 угломера 5. Способ реализуется следующим образом. Предварительно отобранные породные блоки 10 раскалывают пополам, задают поверхности раскола заданные параметры трещиноватости, которые соответствуют параметрам трещиноватости натурального массива, полученным в результате геологических данных (наприми наклона к горизонтали с помощью угломеров 5 и жестко фиксируют стопорным стержнем 9.

После набрызга-бетона 13 на модель породного массива и его затвердения производят выбуривание кернов по плоскостям трещин 11. Глубина проникновения набрызга-бетона в трещины 11 замеряется непосредственно, на керне, а степень упрочнения набрыз -бетоном 13 породных блоков 19

определяется путем специальных испытаний кернов на прессах.

Использование данного способа позволит с большой степенью.точности определять эффект упрочнения трещиноватого массива пород набрызг-бетони- рованием, что необходимо для наяначения рациональных параметров набрызгретоннной крепи и технологических режимов процесса набрызга-бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания упрочняющего воздействия набрызгбетона на трещиноватые горные породы и устройство для его осуществления | 1985 |

|

SU1305375A1 |

| Способ испытания упрочняющего воздействия торкретирования на трещиноватые горные породы | 1988 |

|

SU1599539A1 |

| СПОСОБ УПРОЧНЕНИЯ МАССИВА ГОРНЫХ ПОРОД | 2008 |

|

RU2371544C1 |

| СПОСОБ КОНТРОЛЯ ЦЕЛОСТНОСТИ ПОРОДНЫХ СТЕНОК ПРИ СТРОИТЕЛЬСТВЕ ШАХТНЫХ СТВОЛОВ | 2019 |

|

RU2716760C1 |

| Комплексный способ контроля напряженно-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации | 2022 |

|

RU2796197C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД В ВОДОНАСЫЩЕННОМ СОСТОЯНИИ | 2018 |

|

RU2676046C1 |

| СПОСОБ УПРОЧНЕНИЯ ГОРНЫХ ПОРОД ВОКРУГ ГОРНОЙ ВЫРАБОТКИ | 1990 |

|

RU2018675C1 |

| Способ проведения выработки большого сечения и анкер для его осуществления | 1980 |

|

SU949193A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОДНОРОДНОСТЕЙ УПРУГИХ И ФИЛЬТРАЦИОННЫХ СВОЙСТВ ГОРНЫХ ПОРОД | 2012 |

|

RU2515332C1 |

| СПОСОБ СОЗДАНИЯ ПОРОДНОЙ КРЕПИ ГОРНОЙ ВЫРАБОТКИ | 2012 |

|

RU2498073C1 |

1. Способ испытания упрочняющего воздействия набрызг-бетона на трещиноватые горные породы, включающий взаимную фиксацию отобранных из массива образцов, нанесение на них набрызг-бетона и определение степени заполнения набрызг-бетоном трещин в образцах, а затем степени упрочнения последних по выбуренным из образцов кернам, отличающийся тем, что, с целью повьшения точности и информативности испытаний, в отобранных из массива образцах создают искусственную трещиноватость с заданными параметрами путем их раскола, взаимного перемещения и ориентирования частей образцов. 2. Устройство для испытания упрочняющего воздействия набрызг-бетона на трещиноватые породы, включающее основание и емкости для размещения образцов, отличающееся (Л тем, что, с целью повьпиения точности и информативности испытаний, оно снаб с жено осью, угломерами и фиксаторами, а основание выполнено с кронштейнами, при этом ось установлена в кронщтейнах основания и соединена с емкостями в центре их тяжести, угломеры; жестко закреплены на кронштейнах основания , а фиксаторм соединены с ем4 костями и с кронштейнами основания. ю о СО tN9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мостков В.М | |||

| и др | |||

| Применение набрызг-бетона при проведении горных выработок | |||

| М., Недра, 1968, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стрельцов Е.В | |||

| и др | |||

| Крепление | |||

| горных выработок угольных шахт набрызг-бетоном | |||

| М., Недра, 1978, с.21-22, 112 -(прототип). | |||

Авторы

Даты

1985-02-28—Публикация

1983-07-22—Подача