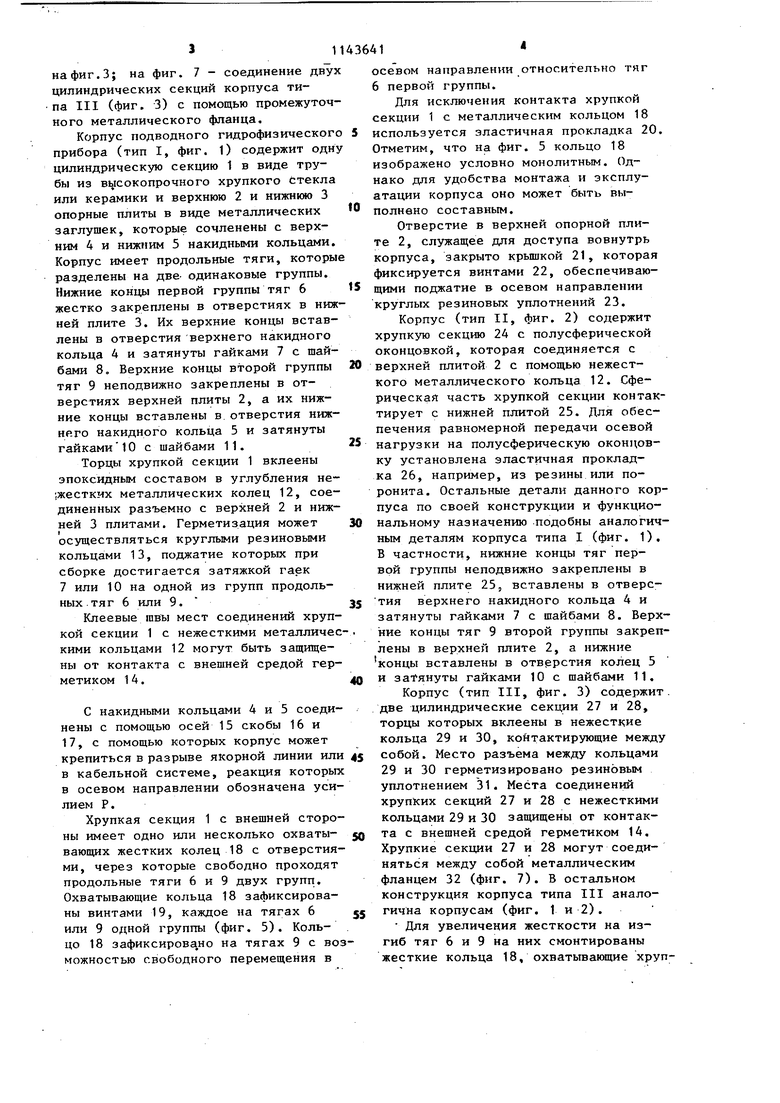

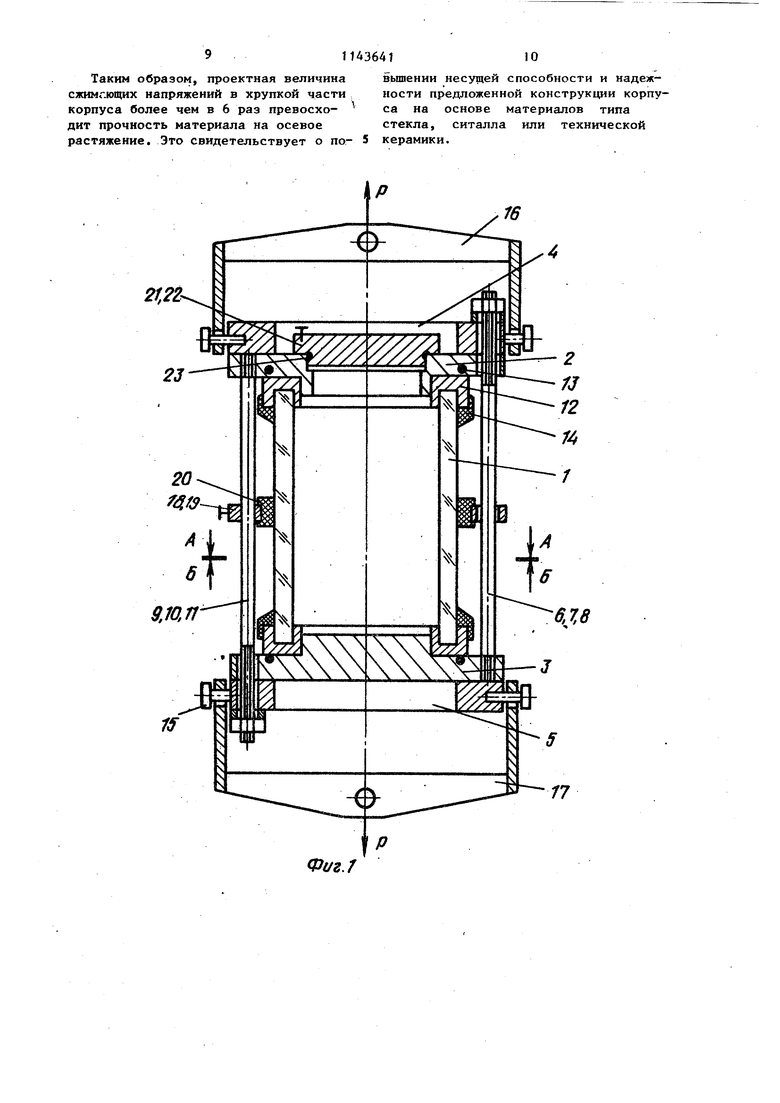

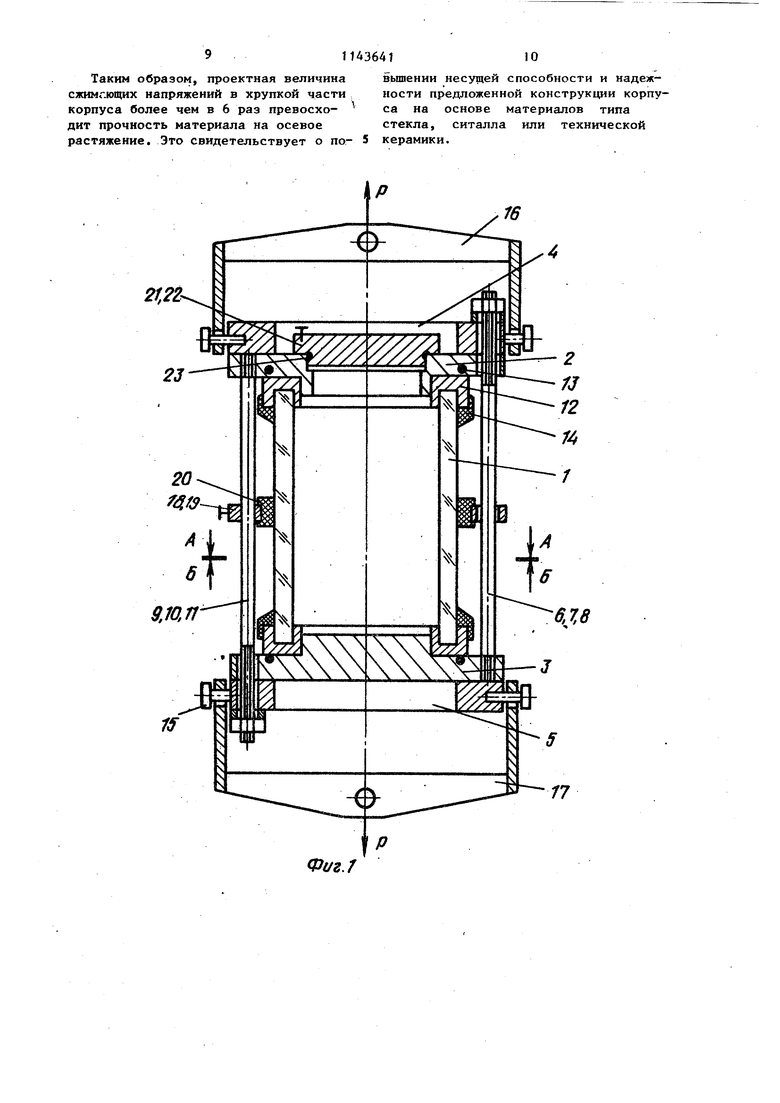

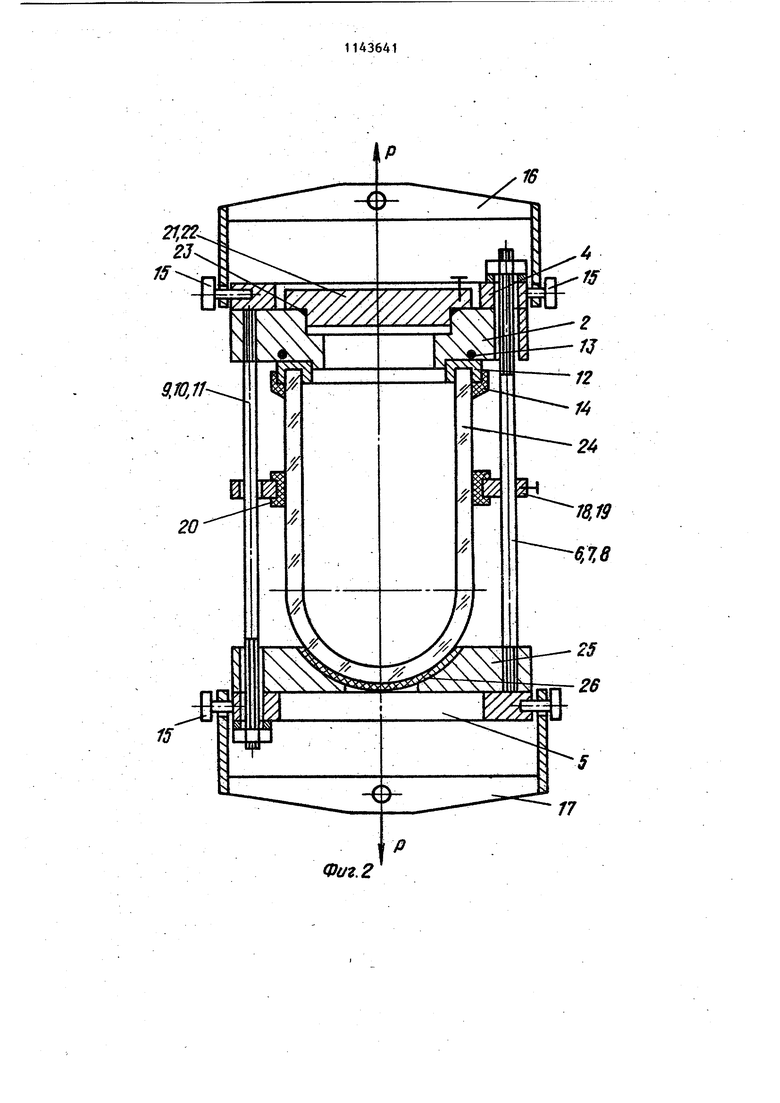

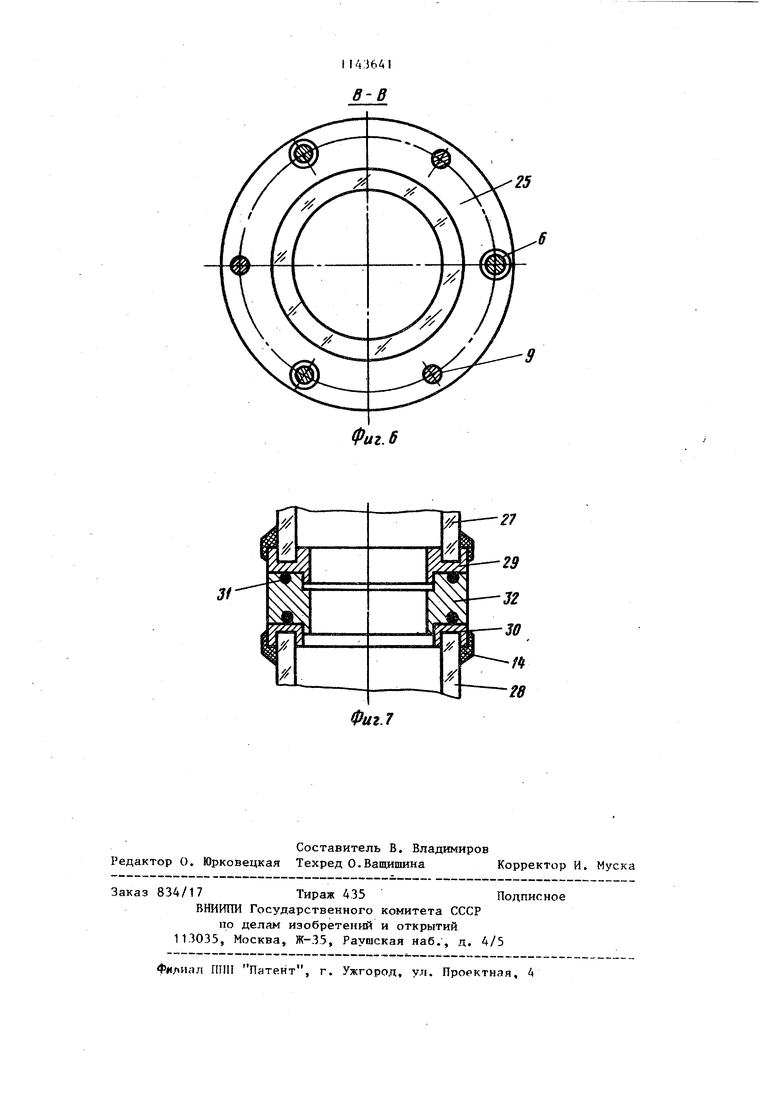

Изобретение относится к суяос.грое нию, а именно к устройствам подводных немагнитных корпусов на основе технических стекол, ситаллов и керамики, предназначенных для гидрофизических исследований Мирового океана, а также для длительной работы в морской среде, например, в составе кабельных линий. Известен корпус подводного гидрофизического прибора, содержащий тяги узлы крепления троса, одну или несколько цилиндрических секций из высокопрочного хрупкого материала, торцы которых окантованы нежесткими металлическими кольцами, расположенных между двумя опорными плитами, каждая из которых сопряжена с одним из двух накидных колец, причем каждое из этих колец вьтолнено с торцовыми, расположенными по окружности и параллельно образующим боковой поверхности кольца отверстиями, в каждое из которых пропущен один конец каждой тяги, снабженной натяжным элементом lj . Недостатком известной конструкции является низкая надежность при дейст вии растягивающих напряжений, которы выводят из строя хрупкую секцию, а также из-за возможного раскрытия раз емных швов, обусловленного действием растягивающих осевых нагрузок. Это ограничивает Использование в морской среде известных корпусов из стекла, ситалла и керамики, которые устанавливаются в разрыве якорной линии или в составе кабельной линии. В этих случаях на корпус, находящ1йгся еще на погрузнем устройстве над поверхностью океана, может действовать рас тягивающее усилие, достигающее нескольких десятков тонн. Методика выполнения работ по прокладке подводных кабельных линий пре дусматривает прохождение корпуса через валки постановочной машины, .которые воздействуют на хрупкую секцию сосредоточенными усилиями, действующими по диаметру и противоположно направленными к центру. В таком случае в корпусе возникают растягивающие тангенциальные напряжения, способные вывести из строя корпус, находящийся на палубе. Условием постановки хрупких корпусов для работы в океане в составе кабельных линий является прохождение корпуса через слип. При этом наряду с продольным растягивающим усилием на корпус одновременно действует также изгибающий момент. Конструкция известного корпуса исключает возможность его эксплуатации при действии изгибающих напряжений . Целью изобретения является повышение надежности в работе корпуса при совместном действии продольных растягивающих и поперечных сил и изгибающих моментов. Поставленная цель достигается тем, что в корпусе подводного гвдрофизического прибора, содержащем тяги, узлы крепления троса, одну или несколько цилиндрических секций из высокопрочного хрупкого материала, торцы которых окантованы нежесткими металлическими кольцами, расположенных между двумя опорными плитами, каждая из которых сопряжена с одним из двух накидных колец, причем каждое из этих колец выполнено с торцовыми, расположенными по окружности и параллельно образующим боковой поверхности кольца отверстиями, в каждое из которых пропущен один конец каждой тяги, снабженной натяжным элементом, тяги разделены на две равные группы с поочередньм расположением всех тяг каждой группы между собой, при этом другой конец каждой тяги первой группы жестко закреплен в одной опорной плите, а другой конец каждой тяги второй группы жестко закреллен в другой опорной плите, причем каждая цилиндрическая секция охвачена через эластичные прокладки жестким кольцом, сквозь которое свободно пропущены все тяги, а каждый узел крепления троса расположен на соответствующем ему накидном кольце. На фиг. 1 показан корпус подводного гидрофизического прибора на основе монолитной хрупкой цилиндрической секции, (тип I), продольный разрез; на фиг.2 - то же, на основе цилиндрической трубы из хрупкого материала с полусферической оконцовкой (тип II); на фиг. 3 то же, на основе двух цилиндрических труб с полусферическими оконцовками, контактирующих между собой через металлические нежесткие кольца (тип III);. на фиг. 4 - сечение А-А на фиг, 1; на фиг, 5 - сече}1ие Б-Б на фиг.. I; на фиг. 6 - сечоние В-В на фиг. 3; на фиг. 7 - соединение дву цилиндрических секций корпуса типа III (фиг. 3) с помощью промежуточ ного металлического фланца. Корпус подводного гидрофизическог прибора (тип I, фиг. 1) содержит одн цилиндрическую секцию 1 в виде трубы из высокопрочного хрупкого стекла или керамики и верхнюю 2 и нижнюю 3 опорные плиты в виде металлических заглушек, которые сочленены с верхним 4 и нижним 5 накидными кольцами. Корпус имеет продольные тяги, которы разделены на две- одинаковые группы. Нижние концы первой группы тяг 6 жестко закреплены в отверстиях в ниж ней плите 3. Их верхние концы вставлены в отверстия верхнего накидного кольца 4 и затянуты гайками 7 с шайбами 8. Верхние концы второй группы тяг 9 неподвижно закреплены в отверстиях верхней плиты 2, а их нижние концы вставлены в. отверстия нижнего накидного кольца 5 и затянуты гайками10 с шайбами 11. Торцы хрупкой секции 1 вклеены эпоксидным составом в углубления не;жестких металлических колец 12, соединенных разъемно с верхней 2 и нижней 3 плитами. Герметизация может осуществляться круглыми резиновыми кольцами 13, поджатие которых при сборке достигается затяжкой гаек 7 или 10 на одной из групп продольных, тяг 6 или 9. Клеевые швы мест соединений хрупкой секции 1 с нежесткими металличес кими кольцами 12 могут быть защищены от контакта с внешней средой герметиком 14. С накидными кольцами 4 и 5 соединены с помощью осей 15 скобы 16 и 17, с помощью которых корпус может крепиться в разрыве якорной линии или в кабельной системе, реакция которых в осевом направлении обозначена усилием Р. Хрупкая секция 1 с внешней стороны имеет одно или несколько охватывающих жестких колец 18 с отверстиями, через которые свободно проходят продольные тяги 6 и 9 двух групп. Охватывающие кольца 18 зафиксированы винтами 19, каждое на тягах 6 или 9 одной группы (фиг. 5). Кольцо 18 зафиксирова.но на тягах 9 с во можностью свободного перемещения в осевом направлении относительно тяг 6 первой группы. Для исключения контакта хрупкой секции 1 с металлическим кольцом 18 используется эластичная прокладка 20. Отметим, что на фиг. 5 кольцо 18 изображено условно монолитным. Однако для удобства монтажа и эксплуатации корпуса оно может быть выполнено составным. Отверстие в верхней опорной плите 2, служащее для доступа вовнутрь корпуса, закрыто крьшкой 21, которая фиксируется винтами 22, обеспечивающими поджатие в осевом направлении круглых резиновых уплотнений 23. Корпус (тип II, фиг. 2) содержит хрупкую секцию 24 с полусферической оконцовкой, которая соединяется с верхней плитой 2 с помощью нежесткого металлического кольца 12. Сферическай часть хрупкой секции контактирует с нижней плитой 25. Для обеспечения равномерной передачи осевой нагрузки на полусферическую оконцовку установлена эластичная прокладка 26, например, из резины или поронита. Остальные детали данного корпуса по своей конструкции и функциональному назначению подобны аналогичным деталям корпуса типа I (фиг. 1). В частности, нижние концы тяг первой группы неподвижно закреплены в нижней плите 25, вставлены в отверстия верхнего накидного кольца 4 и затянуты гайками 7 с шайбами 8. Верхние концы тяг 9 второй группы закреплены в верхней плите 2, а нижние концы вставлены в отверстия колец 5 и затянуты гайками 10 с шайбами 11. Корпус (тип III, фиг. 3) содержит. две цилиндрические секции 27 и 28, торцы которых вклеены в нежесткие кольца 29 и 30, контактирующие между собой. Место разъема между кольцами 29 и 30 герметизировано резиновым уплотнением 31. Места соединений хрупких секций 27 и 28 с нежесткими кольцами 29 и 30 защищены от контакта с внешней средой герметиком 14, Хрупкие секции 27 и 28 могут соединяться между собой металлическим фланцем 32 (фиг. 7). В остальном конструкция корпуса типа III аналогична корпусам (фиг. 1 и 2). Для увеличения жесткости на изгиб тяг 6 и 9 на них смонтированы жесткие кольца 18, охватьтающие хрупкую секций 1, 24 или 27 и 28, При этом корпуса типов I и II условно снабжены каждый только одним кольцом Корпус типа III имеет два кольца 18. Кольца ТВ расположены на одинаковом расстоянии между собой, а также от накидных колец 4 и 5. Это расстояние выбирается из условия исключения контакта валков постановочной маиганы с хрупкой цилиндрической секцией 1, 24 или 27 и 28 в момент прохождения корпуса череэ направляющие валки. Сборку корпусов трех типов осуществляют в следующей последовательное ти. Секции 1, 24, 27 и 28 изготавливают из стекла, ситалла или фарфора методами стекольного и керамического производства. Механической обработке подвергаются торцовые поверх ности, воспринммаюнще осевую нагрузку.. Высота йикронеровностей после обработки адаазным кругом составляет R.2 1,65 мкм. Обезжиренные поверхности хрупких секций 1, 24, 27 и 28 и нежестких металлических колец 12, 29 и 30 соединяют с помощью эпоксидного клея, а после полимеризации клеевые стыки защищают слоем из герметика 14 типа УЗО-МЭС-5. Перед сборкой корпуса обезжиривают сочленяемые поверхности плит 2 и 3, а также колец 12, соединенных эпоксидным составом с хрупкой сркцией 1 (фиг. 1). На, нижней плите 3с помощью центровочного выступа фиксируется секция 1. Место разъема уплот няется кругльм резиновым кольцом 13 Затем в плите 3 жестко, закрепляют нижние концы первой группы тяг 6, на тяги б устанавливают совместно с эластичньми прокладками 20 одно или несколько жестких ваешних колец 18, которые закрепляют на тягах 6 винтами 19. После этого собирают верхнюю часть корпуса. С помощью центрирующего выступа фиксируют плиту.2 относительно кольца 12, соединенного эпо ксидным составом, со стеклянной секц ей 1. Место разъема герметизируют у лотнением 13. На верхние концы тяг первой группы одевают верхнее накид ное кольцо 4 с талибами 8 и фиксирую гайками 7, при затяжке которых прои ходит сжатие колец 13 в осевом напр лении. К верхнему кольцу 4 с помощью ,осей 1 крепится качающаяся скоба 16. Корпус поворачивают на 180 и фиксируют верхние концы тяг 9 второй ; группы в верхней плите 2. На нижние концы этих тяг одевают нижнее накидное кольцо 5 с шайбами 11 и фиксируют гайками 10. Затем к кольцу 5 присоединяют с помощью осей 15 качающуюся скобу 17.. Отверстие в верхней плите 2 для доступа вовнутрь корпуса закрывают крышкой 21, место разъема уплотняют резиновыми кольцами 23, поджатие которых в осевом направлении достигается при завинчивании винтов 22. Аналогично осуществляется сборка корпуса типа II (фиг. 2). Охватьгеающие кольца 18 монтируют так, что после установки верхнего 4 и нижнего 5 накидных колец расстояние между крайними кольцами 18 и кольцами 4 и 5 одинаково. Сборка корпуса типа III осуществляется следзпсяцим образом. После фиксации нижних концов тяг 6 первой группы в нижней плите 25 (прижиме) устанавливается секция 28, фиксируются кольца 18 с прокладками 20, затем устанавливается секция 27 непосредственно на кольцо 30, соединенное с секцией 28, или, на фланец 32 (фиг. 3 и 7) и места разъемов герметизируют уплотнениями 31. Собрав секции 27 и 28, устанавливают кольца 18, контактирующие через прокладки 20 с хрупкой секцией 27, монтируют верхнюю плиту 25 (прижим) с верхним накидным кольцом 4. Детали 25, 28, 32, 27, 25 и 4 фиксируют от перемещения в осевом направлении затяжкой гаек 7с шайбами 8 на тягах 6 первой группы. Корпус поворачивают на 180 и устанавливают неподвижно в верхней плите 25 верхние концы второй группы тяг 9, монтируют нижнее кольцо 5и фиксируют его на тягах 9 гайками 10 с шайбами 11. Гидрофизическую аппаратуру в корпус помещают при сборке секций 27 и 28, Дальней1в1ая связь с ней может осуществляться через герморазъемы, .выполненные в полюсах хрупких секций 27 и 28, а также во фланце 32 (условно не показаны). Монтаж второго накидного кольца 4 в корпусах типов I, II и III можно осуществлять без поворота корinycoB на 180®. Для этого к присоединенному верхнему накидному кольцу 4 монтируется с помощью осей 15 качаю.щаяся скоба 16, за которую корпус подвешивают к перекладине и дальнейшая сборка корпуса может ос5пцествлят ся в подвешенном состоянии. Корпус используется следующим образом. Предварительно его проверяют на герметичность и прочность, при заданном рабочем давлении,, например, в гидростатических камерах. Испытания проводятся при закрытых крышках 21, герметизированных уплотнениями 23 и зафиксированных винтами 22. Второй этап испытаний осуществляется на разрывной машине, к захватам которой подсоединяется корпус с помо щью качающихся скоб 16 и 17. Нагружение производится усилием Р, которо должно превьш ать эксплуатационное на 20-25%, Во время этих испытаний оценивают работоспособность хрупких сек ций 1, 24, 27 и 28, тяг 6 и 9, плит 2 и 3, а также колец 4 и 5 с осями 15. Корпус должен быть герметичным должна обеспечиваться работа хрупких секций при напряжениях, не превышающих допускаемых, а металлически детали должны работать в области только упругих деформаций. Гидрофизическая аппаратура (услов но не показана) может крепиться к крышкам 21, фланцу 32, плитам 2 и 3, кольцам 12, 29 и 30 (фиг. 1-3). Пере постановкой корпуса на палубе или в специальном помещении его крепят к концам троса или кабеля за качающиеся скобы. 16 и 17. При этом могут использоваться известные детали, например вертлюги, скобы, зажимы (не показаны). После присоединения корпуса с гидрофизической аппаратурой к тросу или кабе.лю он поступает в рабочее пространство постановочной машины, продолжением которой является слип. После выхода из постановочной машины валки которой воздействуют на жесткие охватьшающие кольца 18, на корпус действует растягивающее усилие Р, обусловленное массой подвешенного троса или кабеля, а также соеди ненных с ними гидрофизических приборов, .опущенных в океан. Пренебрегая потерями на трение, можно считать, .что приложенное усилие Р к качающим118 ся скобам 16 и 17 (фиг. 1-3) уравновешивается сжимающей реакцией на хрупкие секции 1, 24, 27 и 28. Благодаря этому закрываются разъемные соединения между деталями 2 и 12, 3 и 1, 29 и 30, 29 и 32, 30 и 32 (фиг. 1, 2, 3 и 7). Это же,усилие способствует закрытию клеевых швов между деталями 1, 12, 24 и 12, 27 и 29, 28-и 30 (фиг. 1,2, 3 и 7). Благодаря этому существенно повышается надежность корпуса при его входе в воду, когда внешнее гидростатическое давление отсутствует. При достижении заданной глубины величина растягивающегоусилия, действующего на корпус, может уменьшиться. Однако в этом снучае закрытшо разъемных и клеевых соединений способствует внешнее гидростатическое давление. При подъеме корпуса на борт судна растягивающее усилие за счет реакции троса и массы подвешенных приборов способствует закрытию указанных соединений в момент выхода прибора из воды. Таким образом, предложенный корпус -в случае совместного действия на него продольных и поперечных растягивающих усилий и изгибающих моментов обладает повьшгенной работоспособностью и надежностью . Благодаря этому возможна замена используемых при исследовании океана корпусов из титановых и других дефицитных нержавеющих сталей, монтируемых в разрезе троса или кабеля, корпусами из высокопрочных стекол, ситаллов и керамики, В результате достигается экономия дорогостоящих материалов, а также существенно улучшаются метрологические параметры изделий, поскольку хрупким материалам присущи оптическая прозрачность, немагнитность, радиопрозрачность, и высокая коррозионная стойкость. Предполагается создание корпуса типа I с наружным и внутренним диаметрами 550 и 490 мм и величиной растягивающего усилия до 1500 кГ. Материал хрупкой секции - фарфор, пределы прочности которого на осевое сжатие d и растяжение С р равны соответственно 80 и 4 кГ/мм, Растягивающее усилие способствует созданию в цилиндрической части напряжений сжатия Jc 25 кГ/ь .

Таким образом, проектная величина СЖИМГ.ЮЩИХ напряжений в хрупкой части корпуса более чем в 6 раз превосходит прочность материала на осевое растяжение. Это свидетельствует о повьппении несущей способности и надежности предложенной конструкции корпуса на основе материалов типа стекла, ситалла или технической керамики.

15

Фиг. 2

16

17

16

17

18

Фиг.Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Корпус для подводного комплекса гидрофизических приборов | 1982 |

|

SU1074761A1 |

| Корпус гидрофизического прибора | 1988 |

|

SU1594719A1 |

| Корпус гидрофизического прибора | 1989 |

|

SU1684955A2 |

| Автономная сейсмоакустическая станция | 2017 |

|

RU2650849C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ГИДРОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА БОЛЬШИХ ГЛУБИНАХ | 2014 |

|

RU2571292C1 |

| ЗАЯКОРЕННАЯ ПРОФИЛИРУЮЩАЯ ПОДВОДНАЯ ОБСЕРВАТОРИЯ | 2014 |

|

RU2545159C1 |

| Устройство для определения выживаемости рыб при выходе их из кутка трала | 1983 |

|

SU1143363A1 |

| Пусковая установка с гравитационно-пружинным выстреливанием подводных снарядов с возможностью размещения на плавсредствах и/или летательных аппаратах | 2024 |

|

RU2834491C1 |

| Способ испытания кольцевых образцов при повторных нагрузках | 1990 |

|

SU1739258A1 |

| Машина для плетения гибкого перекрытия из металлических полос | 1983 |

|

SU1121448A1 |

КОРПУС ПОДВОДНОГО ГИДРОФИЗИЧЕСКОГО ПРИБОРА, содержащий тяги, узлы крепления троса, одну или несколько цилиндрических секций из высокопрочного хрупкого материала, jopцы которых окантованы нежесткими металлическими кольцами, расположенных между двумя опорными плитами, каждая из которых сопряжена с одним КЗ двух накидных колец, причем каждое из этих колец вьтолнено с торцовыми, расположенными по окружности и параллельно образующим боковой поверхности кольца отверстиями, в каждое из которых пропущен один конец каждой тяги, снабженной натяжным элементом, отличающийс я тем, что, с целью повышения надежности в работе корпусаJ тяги разделены на две равные группы с поочередным расположением всех тяг каждой группы между собой, при этом другой конец каждой тяги -первой группы жестко закреплен в одной опорной плите, а другой конец каждой тяги второй группы жестко закреплен В другой . (Л опорной плите, причем каждая цилиндрическая секция охвачена через эластичные прокладки жестким кольцом, сквозь которое свободно пропущены все тяги, а каждый узел крепления троса расположен на соответствующем ему накидном кольце. 4 СО а х

Фиг.5

25

Фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Охрименко Г.М | |||

| Оболочки на основе промьшшенных стеклоэлементов при внешнем давлении | |||

| - Сб | |||

| Прочность элементов конструкций из стекла и ситалла | |||

| Киев, Наукова думка, 1983, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1985-03-07—Публикация

1983-10-03—Подача