,1

Изобретение может быть использовано в промышленности строительных материалов для формования трубчатых изделий из слоя волокнистого материала, преимущестренно асбестоцемента, навиваемого на форматный стержень.

Наиболее близкой к предложенному является машина для формования трубчатьк изделий из волокнистого материала, содержащая форматный стержень, основной и вспомогательные ведущие валы, объединенные бесконечными сукнами, и силовой привод с питающей и сливной магистралями, последовательно соединенными трубопроводами гидромоторами, каждый из которых кинематически соединен с одним из ведущих валов и установленными на питающей и сливной магистралях реверсивньпчи золотниками,, причем питающая магистраль подключена к гидромотору основного вала, а остальные гидромоторы зашунтированы напорными золотниками flj .

Однако в известной машине не предусмотрена возможность раздельного вращения верхнего и нижнего сукон, что бывает необходимо для проведения наладочных работ, промывки и смены сукон.

Цель изобретения - улучшение условий наладки и эксплуатации машины .

Поставленная цель достигается тем, что в машине для формования трубчатых изделий из волокнистого материала, преимущественно асбестоцемента, содержащей форматный стер-, жень, основной и вспомогательные ведущие валы, объединенные бесконечными сукнами, и силовой привод с питающей и сливной магистралями, последовательно соединенными трубопроводами гидромоторами, каждый из которых кинематически соединен с одним из ведущих валов, и установленными на гштающей и слиэной магистралях реверсивными золотниками, причем питающая магистраль подключена к гидромотору основного вала, а остальные гидромоторы зашунтированы напорными золотниками, установленный на питающей магистрали реверсивный золотник вьтолнен четырехходовым и соединен с. каждым из гидромоторов индивидуально, магистралью, с обратным,клапаном, а уста7573J

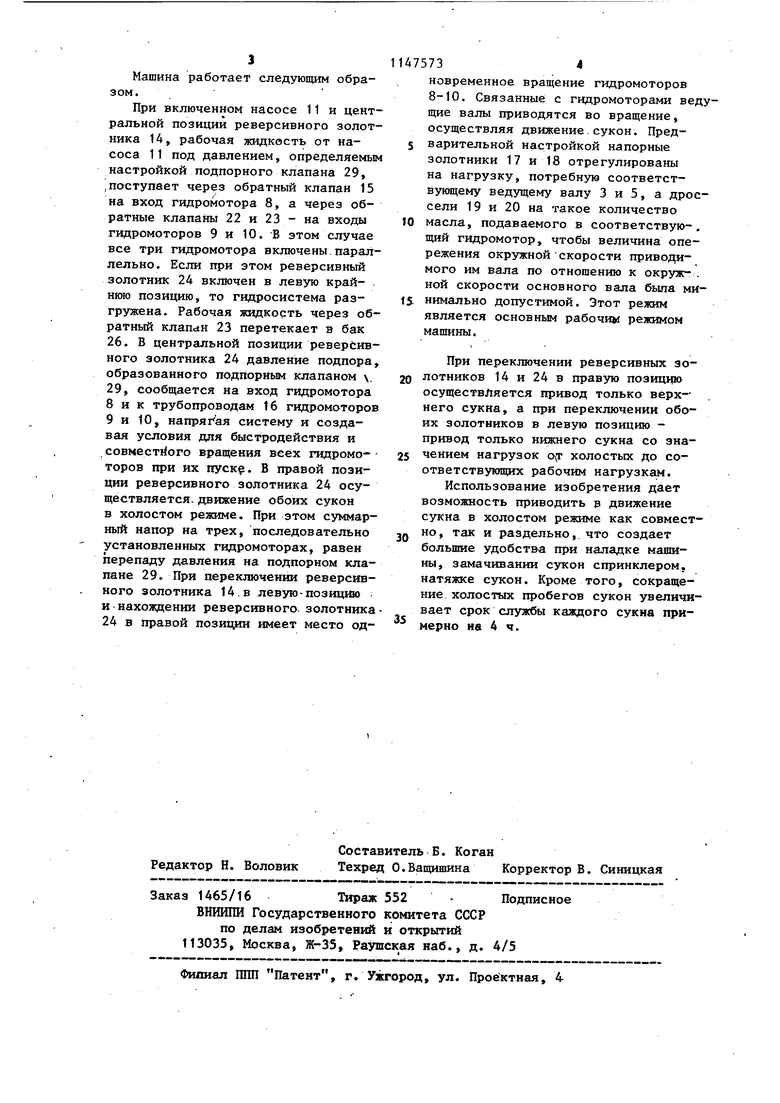

новлецный на сливной магистрали реверсивный золотник выполнен трехходовым и к нему через дополнительную магистраль подключены гидромо5 торы вспомогательных ведущих валов. На чертеже изображена принципиальная механо-гидравлическая схема машины, для формования трубчатых издёлий.

Машина имеет нижнее сукно 1 с основным ведущим валом 2 и вспомогательным ведущим валом 3, а также верхнее сукно 4 с ведущим валом 5. Между обоими сукнами зажат формат5 ный стержень 6 с навиваемой на него трубой 7. Валы 2, 3 и 5 кинематически связаны соответственно с гидромоторами 8-10, питающимися от насоса 1 1 регулируемой производительности, снабженного программным устройством 12.

Кинематическая связь (на чертеже показана пунктирными линиями) обеспечивает некоторое превышение

25 окружных скоростей валов 3 и. 5 по отношению к окружной скорости основного вала 2.

Питающая магистраль 13 от насоса 1 t через четырехходовой реверсив-

30 нь1й золотник 14 и обратный клапан

15 подключена ,к гидромотору-8 основного вала 2. Гидромоторы 9 и 10 последовательно соединены с гидромото ром 8 трубопроводами 16 и зашунти рованы напорньпуш золотниками 17

и 18 и дополнительно дросселями 19 и20.

Второй выход четырехходового золотника 14 посредством магистрали 21 и обратных клапанов 22 и 23 соединен с гидромоторами 9 и 10.

Гидромотор 10 через трехходовой реверсивный золотник 24 и сливную магистраль 25 соединен с гидробаком

5 26. Трубопроводы 16, питающие вспомогательные гидромоторы 9 и ТО, через дополнительную магистраль 27 также подключены к трехходовому золотнику 24.

Q Между питающей магистралью 13 и гидробаком 26 включен предохранительный клапан 28, служащей для предохранения гидросистемы от перегрузок. Между выходом реверсивного

5 золотника 14 и сливной магистралью 25 включен подпорный клапан 29, создающий подпор, необходимый для привода сукон в холостом режиме.

Машина работает следующим образом.

При включенном насосе 11 и центральной позиции реверсивного золотника Н, рабочая жидкость от насоса 11 под давлением, определяемым настройкой подпорного клапана 29, ,поступает через обратный клапан 15 на вход гидромотора 8, а через обратные клапаны 22 и 23 - на входы гидромоторов 9 и 10. В этом случае все три гидромотора включены.параллельно. Если при этом реверсивный золотник 24 включен в левую крайнюю позицию, то гидросистема разгружена. Рабочая жидкость через обратный клапан 23 перетекает в бак 26. В центральной позиции реверсивного золотника 24 давление подпора, образованного подпорным клапаном , 29, сообщается на вход гидромотора

8и к трубопроводам t6 гидромоторов

9и 10, напряхая систему и создавая условия для быстродействия и совместного вращения всех гидромо- торов при их пуск. В правой позиции реверсивного золотника 24 осуществляется- движение обоих сукон

в холостом режиме. При этом суммарный напор на трех, последовательно установленных гидромоторах, равен перепаду давления на подпорном клапане 29. При переключении реверсивного золотника 14.В левую-позищйо и нахождении реверсивного, золотника 24 в правой позии ш имеет место од1475734

новременное вращение гидромоторов 8-10. Связанные с гидромоторами ведущие валы приводятся во вращение, осуществляя движение.сукон. Предварительной настройкой напорные золотники 17 и 18 отрегулированы на нагрузку, потребную соответствующему ведущему валу 3 и 5, а дроссели 19 и 20 на такое количество 10 масла, подаваемого в соответствую-, щий гидромотор, чтобы величина опережения окружной скорости приводимого им вала по отношению к окруж- . ной скорости основного вала была миf5. нимально допустимой. Этот режим является основным рабочим режимом мащины.

При переключении реверсивных золотников 14 и 24 в правую позицию осуществляется привод только верхнего сукна, а при переключении обоих золотников в левую позицию - привод только нижнего сукна со значением нагрузок холостых до соответствующих рабочим нагрузкг1м.

Использование изобретения дает возможность приводить в движение сукна в холостом режиме как совместно, так и раздельно, что создает большие удобства при наладке машины, замачивании сукон спринклером, натяжке сукон. Кроме того, сокращение холостых пробегов сукон увеличивает срок службы каждого сукна примерно на 4 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для формования изделий из волокнистого материала | 1978 |

|

SU1039722A1 |

| Устройство для регулирования давления прессования изделий из волокнистого материала | 1984 |

|

SU1202882A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2013 |

|

RU2521570C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206456C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2013 |

|

RU2521757C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2461462C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206457C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2457951C2 |

| Гидравлический пресс | 2019 |

|

RU2733234C1 |

| Гидравлический пресс | 2019 |

|

RU2731468C1 |

МАШИНА ДЛЯ ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА, преимущественно асбестоцемента , содержащая форматный стержень, основной и вспомогательные ведущие валы, объединенные бесконечными сукнами, и силовой привод . с питающей и сливной магистралями, последовательно- соединенными трубопроводами гидромоторами-, каждый из которых кинематически соединен с одним из ведущих валов, и установленными на питающей и сливной магистралях реверсивными- золотниками, причем питающая магистраль под ключена к гидромотору основного вала, а остальные гидромоторы зашунтированы напорн№ш золотниками, отличающаяся тем, что, с целью улучшения условий ее-наладки и эксплуатации, установленный на питающей магистрали реверсивный золотник вьтолнен четырехходовым и соединен с каждым из гидромоторов индивидуально магистралью с обратным клапаном, а установленный на (Л сливной магистрали реверсивню золотник выполнен трехходовым и к нему через дополнительную магистраль подключены гидромоторы вспомогательных ведущих валов. СП &д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для формования изделий из волокнистого материала | 1978 |

|

SU1039722A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-03-30—Публикация

1983-11-25—Подача