Изобретение относится к перемещиванию строительных материалов, в частности к смесителям с вращающимся барабаном, внутри которого в качестве рабочих органов располагаются стержни, и может быть использовано для перемешивания и перетирания различных материалов.

Известны стержневые смесители диаметром 1,7 х 2,5 м, используемые в производстве силикатного кирпича, содержащие вращающийся вокруг своей оси барабан цилиндрической формы, частично заполненный стальными стержнями. Материал подается в пустотелую загрузочную цапфу (течку), а выгрузка его происходит через окна в барабане. Для защиты внутренней поверхности стенки барабана применяются бронефутеровочиые плиты различной конструкции, изготовленные из износостойкого материала. Футеровочные плиты крепятся футеровочными болтами и по мере износа заменяются У

Однако известные стержневые смесители характеризуются низкой эксплуатационной эффективностью.

Наиболее близким является стержневой смеситель, содержащий вращающийся цилиндрический барабан с приводом и размещенными в его полости стержнями, имеющий на внутренней цилиндрической поверхности выступы расположенные по винтовой линии, загрузо.чную течку и окна для выгрузки. Указанные выступы образуют один или несколько непрерывных ребер и расположены в месте выгрузочных сит. Продольная ось барабана расположена горизонтально.

Выполнение на внутренней периферической стенке барабана выступов, расположенных по винтовой линии, позволяет производить опирание стержней на указанные выступы, вслествие чего предохраняется поверх ность стенки в месте, где выступы расположены. Частично снижена масса смесителя,, так как в месте расположения выступов бронеплиты футеровки барабана мо.гут отсутствовать (на периферийных участках) 2J ,

Однако эксплуатационная эффективность данного смесителя недостаточн высока, так как он шеет низкий эксплуатационный срок службы барабана из-за того, что поверкнос -ь

стенки между витками подвергается интенсивному воздействию перемещиваемой смеси и быстро выходит из строя некачественное перемешивание и перетирание смеси из-за горизонтального расположения барабана,.что приводит к неравномерному распределению смеси от места загрузки и далее . внутри барабана, больщую массу,

обусловленную необходимостью защи ты бронеплитами поверхности стенки в тех местах, .где выступы отсутствуют происходит износ стержней в местах контакта с выступами при ра-

боте, так как опирание происходит по концам стержней и является местным.

Повышена нагрузка на опоры и электродвигатель привода вращения,

из-за больщой массы смесителя. Кроме того происходит преждевременный износ опор и пустотелой цапфы, что приводит к их преждевременному выходу из строя.

Цель изобретения - повышение надежности и улучшение качества обработки смеси.

Поставленная цель достигается тем, что в стержневом смесителе,

содержащем цилиндрический барабан с приводом и размещенными в его полости стержнями, имеющий на внутренней цилиндрической поверхности выступы, расположенные по винтовой

линии, загрузочную течку и йкна для выгрузки, шаг витков выступо составляет 4,0-4,5, а их высота 0,2-0,5 среднего диаметра стержней, при этом ось барабана наклонена к горизонту под углом 7-15 , а стержни со стороны выгрузки имеют съемные наконечники из износостойкого материала.

Выполнение выступов с шагом между витками (винтовой линии) 4,0-4,5, а высотой - 0,2-0,5 диаметра усредненного стержня позволяет обеспечить образование защитной оболочки

(слоя) из перемешиваемой смеси между витками.

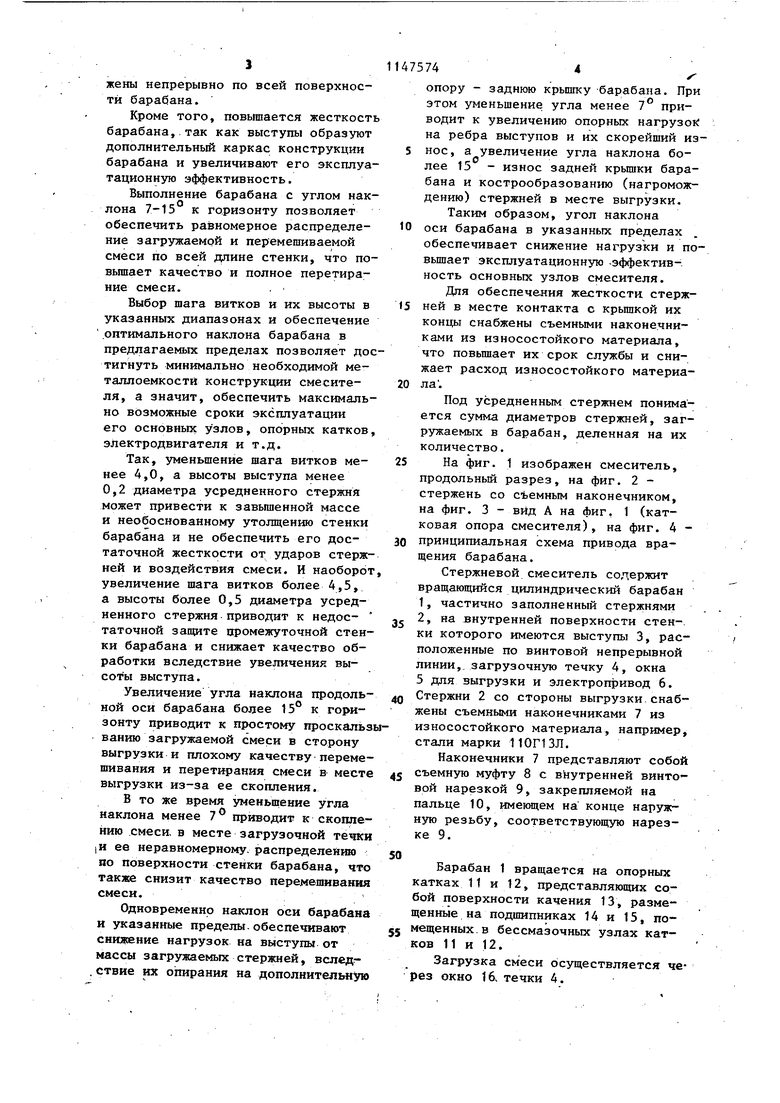

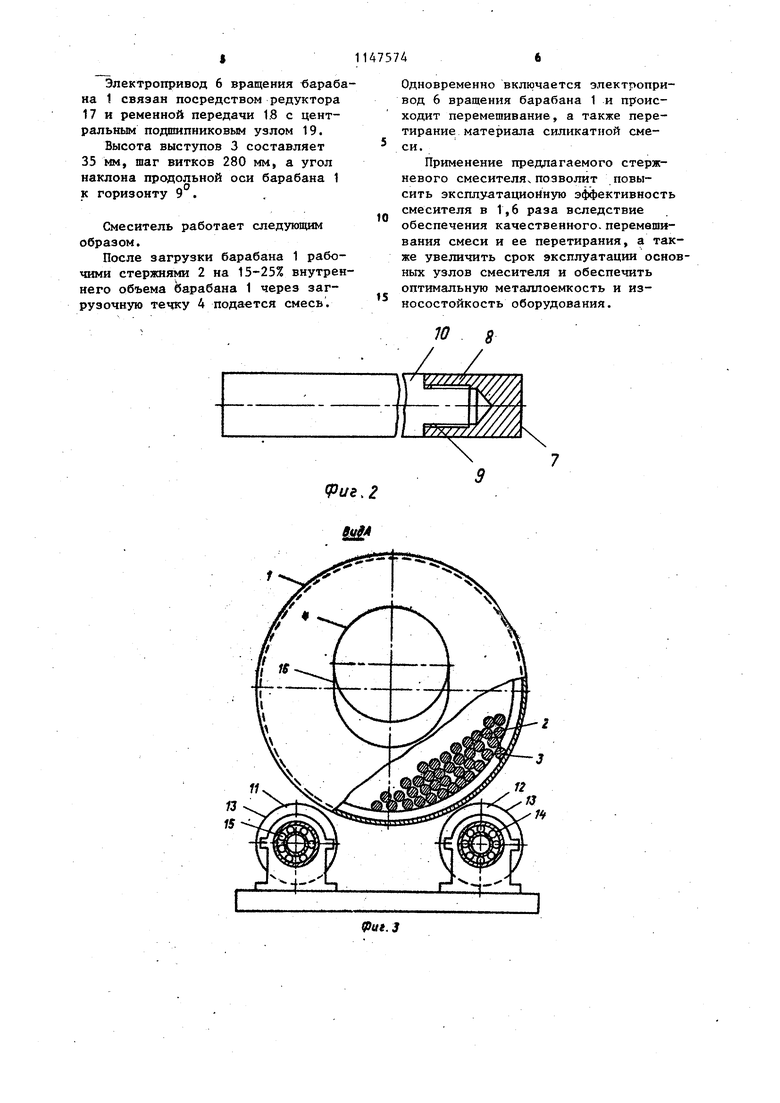

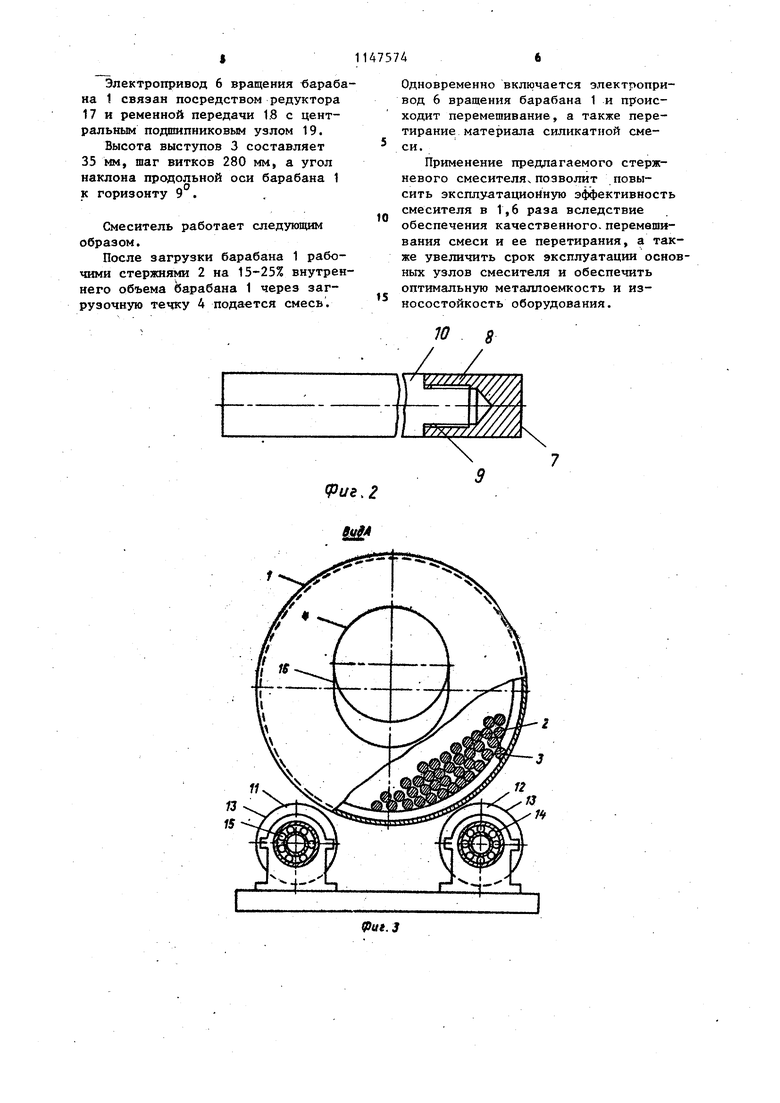

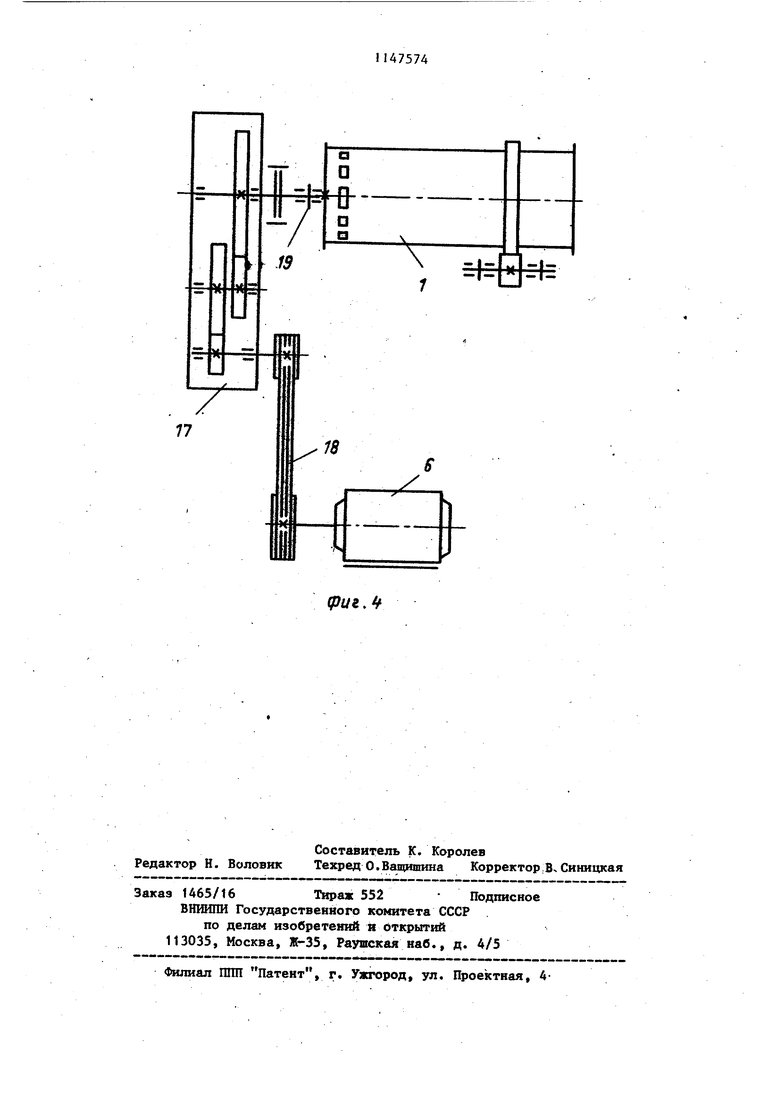

При этом обусловленная высота выступа достаточна для того, чтобы обеспечить опору для перекатывающихся внутри барабана стержней, а также их равномерный износ по всей поверхности, что повышает срок экспглуатации, так как выступы расположены непрерывно по всей поверхности барабана. Кроме того, повышается жесткость барабана, так как выступы образуют дополнительный каркас конструкции барабана и увеличивают его эксплуатационную эффективность. Выполнение барабана с углом наклона 7-15 к горизонту позволяет обеспечить равномерное распределение загружаемой и перемешиваемой смеси по всей длине стенки, что повьшает качество и полное перетирание смеси. Выбор шага витков и их высоты в указанных диапазонах и обеспечение .оптимального наклона барабана в предлагаемых пределах позволяет дос тигнуть минимально необходимой металлоемкости конструкции смесителя, а значит, обеспечить максимально возможные сроки эксплуатации его основных узлов, опорных катков электродвигателя и т.д. Так, уменьшение шага витков менее 4,0, а высоты выступа менее 0,2 диаметра усредненного стержня может привести к завышенной массе и необоснованному утолщению стенки барабана и не обеспечить его достаточной жесткости от ударов стержней и воздействия смеси. И наоборот увеличение шага витков более 4,5,, а высоты более 0,5 диаметра усредненного стержня приводит к недостаточной защите промежуточной стенки барабана и снижает качество обработки вследствие увеличения высоты выступа. Увеличение угла наклона продольной оси барабана более 15° к горизонту приводит к простому проскальз ванию загружаемой смеси в сторону выгрузки и плохому качеству переме шивания и перетирания смеси в мест выгрузки из-за ее скопления. В то же время уменыцение угла наклона менее 7° приводит к скоплению смеси, в месте загрузочной течки |И ее неравномерному, распределению по поверхности стенки барабана, что также снизит качество перемешивания смеси. Одновременно наклон оси барабана и указанные пределы.обеспечивают снижение нагрузок на выступы от массы загружаемых стержней, вслед .ствие их опирания на дополнительную опору - заднюю крьшгку барабана. При этом уменьшение угла менее 7° приводит к увеличению опорных нагрузок: на ребра выступов и их скорейший износ, а увеличение угла наклона более 15 - износ задней крьшхки барабана и кострообразованию (нагромождению) стержней в месте выгрузки. Таким образом, угол наклона оси барабана в указанных пределах . обеспечивает снижение нагрузки и повьш1ает эксплуатационную .эффективность основных узлов смесителя. Для обеспечения жесткости стержней в месте контакта с крьш1кой их концы снабжены съемными наконечниками из износостойкого материала, что повьш1ает их срок службы и снижает расход износостойкого материала. Под усредненным стержнем понимается сумма диаметров стержней, загружаемых в барабан, деленная на их количество. На фиг. 1 изображен смеситель, продольный разрез, на фиг. 2 стержень со съемным наконечником, на фиг. 3 - вид А на фиг, 1 (катковая опора смесителя), на фиг. 4 принципиальная схема привода вращения барабана. Стержневой смеситель содержит вращающийся цилиндрический барабан 1,частично заполненный стержнями 2,на внутренней поверхности стенки которого имеются выступы 3, расположенные по винтовой непрерывной линии, загрузочную течку 4, окна 5 для выгрузки и электроп ривод 6. Стержни 2 со стороны выгрузки снабжены съемными нак-онечниками 7 из износостойкого материала, например, стали марки 110Г13Л. Наконечники 7 представляют собой съемную муфту 8 с внутренней винтовой нарезкой 9, закрепляемой на пальце 10, имеющем на конце наружную резьбу, соответствующую нарезке 9. Барабан 1 вращается на опорных катках 11 и 12, представляющих собой поверхности качения 13, размещенные на подшипниках 14 и 15, помещенных, в бессмазочных узлах катков 11 и 12. Загрузка осуществляется через окно 16. течки 4.

Электропривод 6 вращения барабана 1 связан посредством редуктора 17 и ременной передачи 1.8 с центральным подшипниковым узлом 19.

Высота выступов 3 составляет 35 мм, шаг витков 280 мм, а угол наклона продольной оси барабана 1 к горизонту 9 .

Смеситель работает следующим образом.

После загрузки барабана 1 рабочими стержнями 2 на 15-25% внутреннего объема ёарабана 1 через загрузочную течку 4 подается смесь.

Одновременно включается электропривод 6 вращения барабана 1 и происходит перемешивание, а также перетирание материала силикатной смеси.

Применение предлагаемого стержневого смесителя позволит повысить эксплзгатациоиную эффективность смесителя в 1,6 раза вследствие обеспечения качественного.перемешивания смеси и ее перетирания, а также увеличить срок эксплуатации осноных узлов смесителя и обеспечить оптимальную металлоемкость и износостойкость оборудования.

W 8

ete

т

/

(риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДГОТОВКИ ПРЕСС-ПОРОШКА | 2007 |

|

RU2335393C1 |

| Смеситель непрерывного действия для приготовления формовочных и стержневых смесей | 1982 |

|

SU1069850A1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1995 |

|

RU2087245C1 |

| БЕТОНОСМЕСИТЕЛЬ СТЕРЖНЕВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2013 |

|

RU2531120C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| СТЕРЖНЕВОЙ БЕТОНОСМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2013 |

|

RU2530937C1 |

| СМЕСИТЕЛЬ-ФЕРМЕНТАТОР | 2013 |

|

RU2567315C2 |

| БЕТОНОСМЕСИТЕЛЬ СТЕРЖНЕВОЙ | 2011 |

|

RU2490121C1 |

| СТЕРЖНЕВОЙ БЕТОНОСМЕСИТЕЛЬ | 2011 |

|

RU2511324C2 |

| УСТАНОВКА ДЛЯ МОЙКИ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2541662C1 |

СТЕРЖНЕВОЙ СМЕСИТЕЛЬ, содержащий цилиндрический барабан с приводом и размещенными в его полости стержнями,, имеющий на внутренней 1щлиндрической поверхности выступы, расположенные по винтовой линии, загрузочную течку и окна для выгрузки, отличающийс я тем, что, с целью повьшения надежности и улучшения качества обработки смеси., шаг витков выступов составляет 4,0-4,5, а их высота 0,2-0,5 среднего диаметра стержней, при этом ось барабана наклонена к горизонту под углом 7-15 , а стержни со стороны выгрузки имеют съемные наконечники из износостойкого СО материала. ч| сд 4i i/г./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реферативная информация ВНИИСМ, сер | |||

| Промьшшенность автоклавных материалов и местных вяжущих | |||

| М., 1980, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Насос | 1917 |

|

SU13A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СИСТЕМА ПЕРЕДАЧИ ИНФОРМАЦИИ, УСТРОЙСТВО ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ИНФОРМАЦИИ, А ТАКЖЕ НОСИТЕЛЬ ЗАПИСИ, ИСПОЛЬЗУЮЩИЕ ФОРМАТ ПРЕДСТАВЛЕНИЯ ДАННЫХ НА ОСНОВЕ КОДА С ИСПРАВЛЕНИЕМ ОШИБОК | 1996 |

|

RU2154897C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-03-30—Публикация

1983-11-04—Подача