Изобретение относится к оборудованию для смешивания сыпучих материалов и ферментирования кормов, может быть использовано в сельскохозяйственном производстве на животноводческих комплексах и фермах в линиях по приготовлению кормов с высоким содержанием белков из малоценных продуктов.

Известен шнековый смеситель для переработки материалов, преимущественно сыпучих, содержащий корпус, размещенный внутри него шнек, вал которого выполнен полым и имеет в межвитковом пространстве радиальные отверстия с встроенными стержнями, на концах которых закреплены элементы ленточной спирали с направлением навивки, обратным направлению навивки шнека, при этом в каждом межвитковом пространстве расположено по три элемента с высотой соответственно 1/4h, 1/2h и 3/4h, где h - высота витка шнека, а элементы ленточной спирали установлены с возможностью изменения угла между осью элемента и осью вращения вала шнека в пределах 0…180° [1].

Недостатком смесителя является низкая эффективность процесса смешивания сыпучих смесей вследствие движения их при выполнении технологического процесса только в одном направлении.

Данному устройству свойственны высокие удельные энергозатраты из-за применения шнека с встроенными стержнями, имеющими элементы ленточной спирали с направлением навивки, обратным направлению навивки шнека.

Кроме того, конструкция и технологический процесс шнекового смесителя не приспособлены для ферментирования сыпучих материалов с жидкой фазой различной вязкости.

Наиболее близким по техническому решению и достигаемому результату к предлагаемому изобретению относится смеситель для смешивания сыпучих материалов, состоящий из бункера, установленного на раме, загрузочного и выгрузного патрубков, заслонки, комбинированного шнека, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены расположенные по винтовой линии через 90° стержни с элементами ленточной спирали и ленточные шнеки: внешний с диаметром D и шагом L; средний с диаметром 3/4D и шагом 3/4L; внутренний с диаметром 2/5D и шагом 2,5L [2] - прототип.

Недостатком данного изобретения является невозможность смешивания влажных компонентов загружаемых в бункер материалов и, как следствие, налипание на стенки бункера смешиваемых материалов и, соответственно, образование застойных зон, обусловливающих ухудшение процесса смешивания материалов и неполную выгрузку готового корма.

Применение в данном устройстве рабочего органа, оборудованного стержнями с элементами ленточной спирали и трех ленточных шнеков без учета углов установки их витков значительно повышает энергоемкость процесса смешивания компонентов загруженных в бункер материалов.

Другим недостатком данного устройства является невозможность его применения для получения ферментированного корма - наиболее ценного, легкоусвояемого и полезного пищевого корма сельскохозяйственным животным.

Кроме того, функциональные возможности использования данного смесителя ограничены из-за применения его для приготовления кормов только в стационарном варианте.

Сущность предлагаемого изобретения заключается в том, что у известного смесителя-ферментатора, состоящего из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, заслонки, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены стержни и ленточные внешний и внутренний шнеки, стержни имеют скребки, выполненные в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, и диаметром, равным внутреннему диаметру D бункера, а внешний ленточный шнек с высотой витков h выполнен диаметром 3/4D и шагом 1/6L, внутренний с высотой витков 3/2h - диаметром 2/5D и шагом 1/4L, причем витки шнеков выполнены под углом, меньшим угла φ естественного откоса смешиваемого материала, при этом бункер, оснащенный выгрузным шнеком, оборудован нагревательным элементом, имеющим датчики и реле температуры, регистрирующие элементы которых смонтированы на пульте управления.

В результате анализа литературных источников не обнаружено идентичного выполнения предлагаемого устройства. При этом отличительные от прототипа признаки придают заявляемой совокупности новые свойства, проявляющиеся в положительном эффекте.

При выполнении скребков в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешнего ленточного шнека с высотой витков h диаметром 3/4D и шагом 1/6L, внутреннего с высотой витков 3/2h диаметром 2/5D и шагом 1/4L обеспечивается перемещение одинакового объема материала каждым элементом в своем направлении за один оборот вала. Скребки осуществляют перемещение материала от центра бункера к его боковым стенкам, внешний шнек - от боковых стенок к центру бункера, а внутренний шнек - от центра к боковым стенкам бункера. В результате этого исключается образование застойных зон, происходит интенсивное перемешивание компонентов загружаемого в бункер материала, обусловливающее повышение эффективности процесса и качества смешивания.

Выполнение витков у шнеков под углом, меньшим угла φ естественного откоса смешиваемого материала, обеспечивает за счет уменьшения трения между витками шнеков и материалом снижение удельных энергозатрат при выполнении технологического процесса.

Оборудование стержней скребками диаметром, равным внутреннему диаметру D бункера, способствует интенсификации теплообмена стенок бункера с нагреваемым материалом за счет снятия со стенок налипшего влажного корма. Это обстоятельство ведет также к снижению удельных энергозатрат при получении ферментированного корма.

Оснащение бункера выгрузным шнеком обеспечивает уменьшение времени выгрузки готового ферментированного корма, расширяет функциональные возможности применения смесителя-ферментатора кроме стационарного варианта, также в качестве передвижного раздатчика корма с выгрузкой его в кормушки животным.

Оборудование бункера нагревательным элементом позволяет за счет передачи тепла перемешиваемым компонентам материала ускорить процесс развития бактерий в нем, что позволяет сократить время для получения ферментированного корма.

Наличие у нагревательного элемента датчиков и реле температуры, регистрирующие элементы которых смонтированы на пульте управления, позволяет в автоматическом режиме поддерживать необходимую постоянную температуру питательной среды для получения качественного ферментированного корма.

В итоге, при работе предлагаемого устройства достигается положительный эффект, превосходящий эффект прототипа. Новая совокупность признаков заявляемого устройства, обеспечивающая получение положительного эффекта, обладает существенными отличиями.

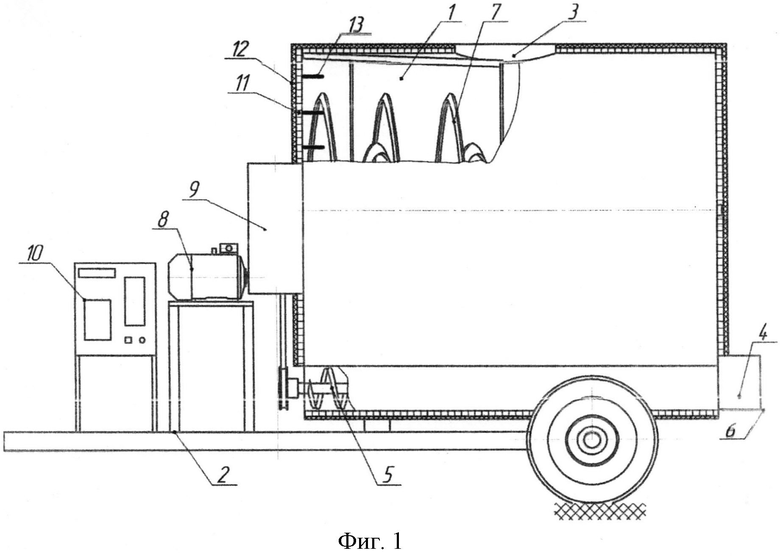

На фигуре 1 представлен общий вид смесителя-ферментатора, на фигуре 2 - общий вид мешалки смесителя-ферментатора.

Смеситель-ферментатор состоит из бункера 1, установленного на раме 2, загрузочного окна 3 и выгрузного патрубка 4, выгрузного шнека 5, заслонки 6, рабочего органа 7, электродвигателя 8, редуктора 9, пульта управления 10 и системы поддержания постоянной температуры, которая включает в себя нагревательный элемент 11 (например, тепловая лента или медный змеевик с теплоносителем), слой теплоизоляции 12, датчики температуры 13 и реле температуры, регистрирующие элементы которых смонтированы на пульте управления 10.

Рабочий орган смесителя-ферментатора состоит из вала 14, внутреннего 15 и внешнего 16 ленточных шнеков, скребков 17, которые крепятся к валу 14 с помощью стержней 18. Скребки 17 выполнены в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера 1, и диаметром, равным внутреннему диаметру D бункера 1. Внешний ленточный шнек 16 с высотой витков h выполнен диаметром 3/4D и шагом 1/6L, а внутренний шнек 15 с высотой витков 3/2h выполнен диаметром 2/5D и шагом 1/4L. Витки шнеков 15 и 16 выполнены под углом, меньшим угла φ естественного откоса смешиваемого материала.

Смеситель-ферментатор работает следующим образом.

Через загрузочное окно 3 загружают предварительно измельченный материал (например, солому), добавляют заранее подготовленную первичную закваску Леснова и заливают горячей водой (температура 48…80°С) в соотношении 1:1 (полученная смесь называется питательной средой). На пульте управления 10 устанавливают переключатели в режим смешивания и включают смеситель. После того, как первичная закваска равномерно распределится во всем объеме загруженного в бункер 1 материала, смешивание прекращают и устанавливают переключатели на пульте управления 10 в режим ферментирования. В данном режиме включается автоматическая система поддержания постоянной температуры питательной среды (так как бактерии быстрее развиваются, ускоряя процесс ферментации при определенной температуре питательной среды), а рабочий орган 7 начинает вращаться с очень низкой частотой (примерно 1 мин-1). В режиме ферментирования смеситель работает до момента получения полностью готового ферментированного корма. В процессе ферментации за счет вращения рабочего органа 7 происходит перемешивание материала и выравнивание температуры питательной среды во всем объеме. Скребки 17 помимо перемещения материала от центра к боковым стенкам бункера 1 очищает цилиндрическую поверхность бункера 1, тем самым интенсифицируя процесс теплообмена в питательной среде. После окончания ферментации готовый продукт выгружают через выгрузной патрубок 4 с помощью выгрузного шнека 5, предварительно открыв заслонку 6. Смеситель-ферментатор может быть выполнен на передвижной платформе. В этом случае его можно использовать как раздатчик с выгрузкой корма при помощи выгрузного шнека 5 в кормушки животным.

Преимуществом предлагаемого изобретения по сравнению с прототипом является снижение удельных энергозатрат и повышение эффективности процесса получения ферментированного корма путем улучшения качества смешивания и интенсификации теплообмена между стенками бункера и питательной средой, расширение функциональных возможностей применения в качестве передвижного раздатчика ферментированного корма с уменьшением времени его выгрузки.

Это подтверждается следующими расчетами.

Затраты энергии, необходимые на привод вала для рабочего органа смесителя-ферментатора, определяются по выражению:

где Q - производительность ленточного винтового шнека смесителя, т/ч;

υ - скорость осевого перемещения материала, м/с;

g - ускорение свободного падения, м2/с;

Fk - сила трения материала о внутреннюю поверхность стенок смесителя-ферментатора, Н;

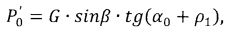

P0′ - движущая сила, касательная к окружности, проходящая через центр давления груза, Н;

D0 - диаметр окружности, проходящий через центр давления груза на поверхность шнека, м;

ω - угловая скорость шнека, с-1;

ω2 - угловая скорость смешиваемого материала, с-1;

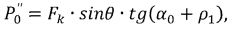

P0″ - окружная сила на наружной кромке винта шнека, Н;

D - диаметр наружной кромки шнека, м;

k0 - коэффициент, учитывающий защемление и дробление груза;

ηn - коэффициент полезного действия подшипников вала шнека.

Скорость осевого перемещения материала находится по формуле:

где d - диаметр внутренней кромки шнека, м;

n - число оборотов винта, мин-1;

β - угол наклона оси винта к горизонту, град;

φ0 - удельный вес материала, т/м3;

с0 - коэффициент, учитывающий просачивание материала между корпусом, материалом и винтовой поверхностью.

Силу трения материала о внутреннюю поверхность стенок смесителя-ферментатора рассчитывают по выражению:

где f2 - коэффициент трения материала о стальную поверхность корпуса при движении;

Pc - центробежная сила, Н.

G - вес материала, Н;

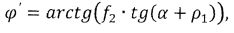

φ′ - угол поворота слоя материала в сторону вращения шнека, град.

Центробежную силу, вес материала и угол поворота слоя материала определяют по формулам:

где α - угол подъема винтовой нитки шнека по наружной кромке, град;

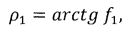

ρ1 - угол трения материала по стальной поверхности шнека в движении, град.

где S - шаг витка шнека, м.

где f1 - коэффициент трения материала о стальную поверхность шнека при движении.

Движущая сила, касательная к окружности, и окружная сила на наружной кромке винта шнека определяются по выражениям:

где α0 - угол подъема винтовой линии, проходящей через центр давления материала на поверхность шнека, град.

θ - угол подъема винтовой линии, по которой движется материальная точка, град.

Используя полученные аналитические выражения, рассчитаны затраты энергии на привод смешивающего органа прототипа и предлагаемого смесителя-ферментатора. Результаты расчетов представлены в таблице 1.

При расчетах принято: удельный вес зерновой дерти φ0=0,7 т/ч; длина вала рабочего органа смесителя l=1,8 м; время, за которое необходимо получить качественную смесь t=5 мин; количество циклов, которое позволит эффективно перемешать материал N=3; коэффициент загрузки γ1=0,75; частота вращения вала n=25 мин-1; угол наклона оси вала смесителя к горизонту β=0°; коэффициент, учитывающий просачивание материала между корпусом, материалом и винтовой поверхностью С0=0,9; коэффициент трения материала о стальную поверхность шнека при движении f1=0,44; коэффициент трения материала о стальную поверхность корпуса при движении f2=0,44; угол подъема винтовой линии, по которой движется материальная точка для горизонтального шнека без вращения материала вокруг вала смесителя θ=90°; угловая скорость материала ω2=0 с-1; коэффициент, учитывающий защемление и дробление груза, k0=1,25 для внешнего шнека, k0=1,0 для среднего и внутреннего шнеков; коэффициент полезного действия для подшипников ηП=0,98.

Как видно из таблицы, при выполнении ленточных шнеков: внешнего с диаметром D и шагом L, среднего с диаметром 3/4D и шагом 3/4L, внутреннего с диаметром 2/5D и шагом 2,5L (как у прототипа), расчетная мощность на привод смешивающего органа составляет 11,3 кВт. А при выполнении скребков как в предлагаемом варианте смесителя-ферментатора, т.е. в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, а внешнего ленточного шнека с высотой витков h диаметром 3/4D и шагом 1/6L, внутреннего с высотой витков 3/2h диаметром 2/5D и шагом 1/4L, расчетная мощность на привод смешивающего органа составляет 9,1 кВт, что на 24% ниже, чем у прототипа.

Литература

1. Шнековый смеситель для переработки материалов, преимущественно сыпучих: патент №2103055 Рос. Федерация, МПК B01F 7/08, А22С 5/00 / М.Г. Шуваев, И.А. Дубков, З.К. Галиакберов; заявитель и патентообладатель Шуваев Максим Геннадьевич. - №96110328/13; заявл. 22.05.1996; опубл. 27.01.1998, Бюл. №14. - 6 с.

2. Смеситель: патент №2488434 Рос. Федерация, МПК B01F 7/08 / П.А. Савиных, Н.В. Турубанов, В. Романюк, А.С. Киселев, Н.А. Чернятьев; заявитель и патентообладатель Государственное научное учреждение Зональный научно-исследовательский институт сельского хозяйства Северо-Востока имени Н.В. Рудницкого Российской академии сельскохозяйственных наук (RU), Технолого-Природовеческий институт (PL). - №20121049220/05; заявл. 13.02.2012; опубл. 27.07.2013, Бюл. №21. - 7 с. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ СУХИХ СЫПУЧИХ И ВЛАЖНЫХ РАССЫПНЫХ КОРМОВ | 2016 |

|

RU2655351C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ КОРМОСМЕСЕЙ | 2024 |

|

RU2828445C1 |

| СМЕСИТЕЛЬ | 2012 |

|

RU2488434C1 |

| СМЕСИТЕЛЬ | 2016 |

|

RU2638978C2 |

| Смеситель сыпучих кормов | 2022 |

|

RU2804750C1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| Смеситель сыпучих кормов | 2024 |

|

RU2828871C1 |

| Устройство для смешивания сухих кормов и сухих добавок | 2016 |

|

RU2616641C1 |

| СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2011 |

|

RU2474109C2 |

| Устройство для внесения сухих добавок в сыпучие корма | 2016 |

|

RU2630712C1 |

Изобретение относится к оборудованию для смешивания сыпучих материалов и ферментирования кормов, может быть использовано в сельскохозяйственном производстве на животноводческих комплексах и фермах в линиях по приготовлению кормов с высоким содержанием белков из малоценных продуктов. Смеситель-ферментатор состоит из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, выгрузного шнека, заслонки, рабочего органа, электродвигателя, редуктора, пульта управления и системы поддержания постоянной температуры, которая включает в себя нагревательный элемент, слой теплоизоляции, датчики температуры и реле температуры, смонтированное в пульте управления. Рабочий орган смесителя-ферментатора состоит из вала, внешнего и внутреннего ленточных шнеков, скребков, которые крепятся к валу с помощью стержней. Скребки выполнены в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, и диаметром, равным внутреннему диаметру D бункера. Внешний ленточный шнек с высотой витков h выполнен диаметром 3/4D и шагом 1/6L, внутренний с высотой витков 3/2h - диаметром 2/5D и шагом 1/4L. Витки шнеков выполнены под углом, меньшим угла φ естественного откоса смешиваемого материала. Технический результат - снижение удельных энергозатрат и повышение эффективности процесса получения ферментированного корма путем улучшения качества смешивания и интенсификации теплообмена между стенками бункера и питательной средой, расширение функциональных возможностей применения в качестве передвижного раздатчика ферментированного корма с уменьшением времени его выгрузки. 2 ил.

Смеситель-ферментатор, состоящий из бункера, установленного на раме, загрузочного окна и выгрузного патрубка, заслонки, двигателя, редуктора, рабочего органа, представляющего собой комбинированный шнек, состоящий из вала, на котором установлены стержни и ленточные внешний и внутренний шнеки, отличающийся тем, что стержни имеют скребки, выполненные в виде витка спирали с шагом, равным половине длины L внутреннего пространства бункера, и диаметром, равным внутреннему диаметру D бункера, а внешний ленточный шнек с высотой витков h выполнен диаметром 3/4D и шагом 1/6L, внутренний с высотой витков 3/2h - диаметром 2/5D и шагом 1/4L, причем витки шнеков выполнены под углом, меньшим угла φ естественного откоса смешиваемого материала, при этом бункер, оснащенный выгрузным шнеком, оборудован нагревательным элементом, имеющим датчики и реле температуры, регистрирующие элементы которых смонтированы на пульте управления.

| ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО СЫПУЧИХ | 1996 |

|

RU2103055C1 |

Авторы

Даты

2015-11-10—Публикация

2013-12-26—Подача