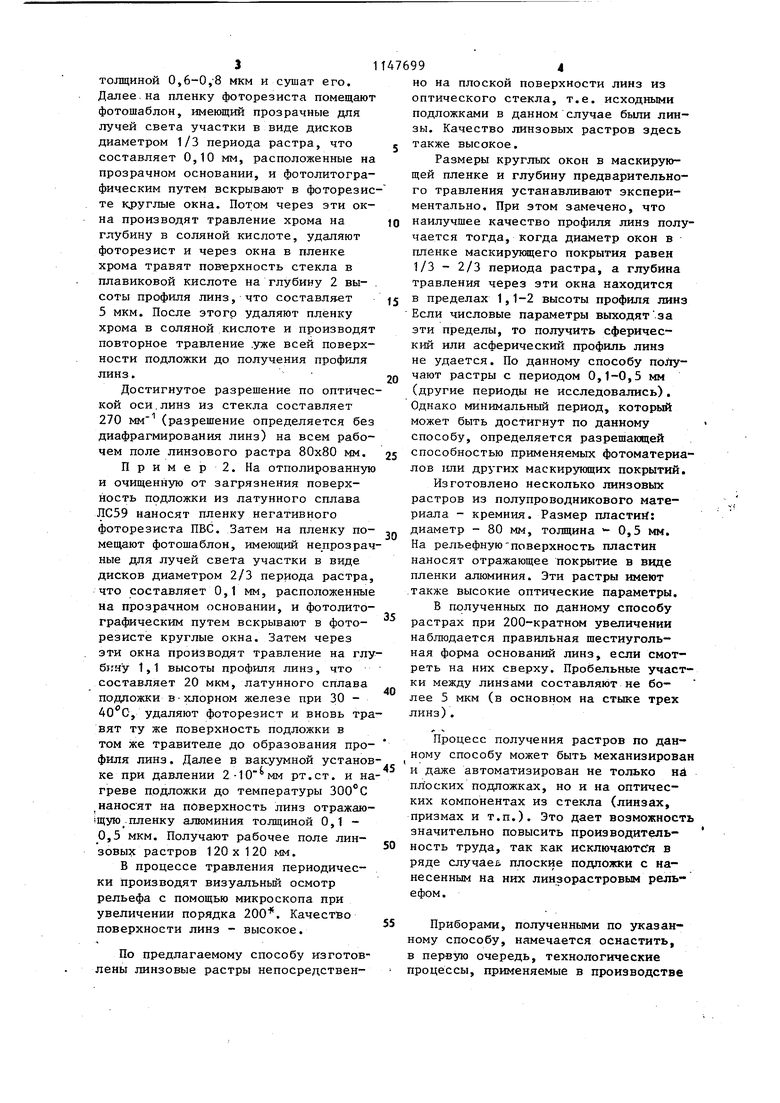

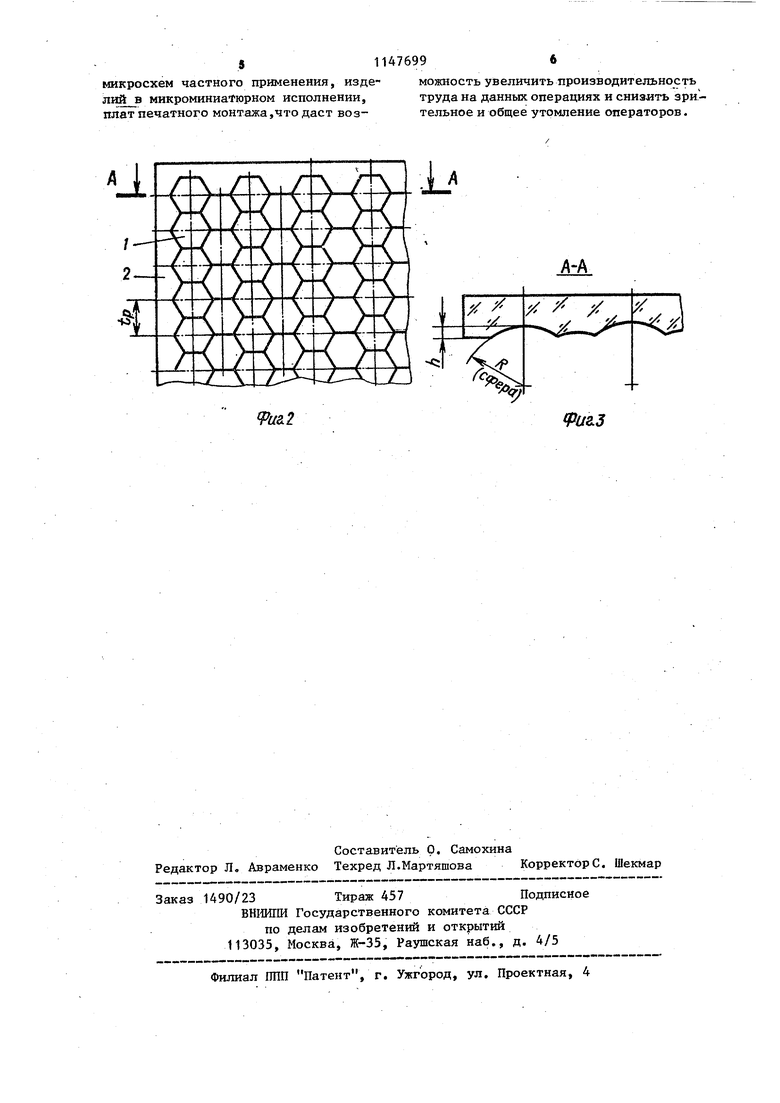

Изобретение относится к оптическому приборостроению и может быть использовано в производстве линзовых растров. Известен способ изготовления рас ровых клише способом травления, согласно которому на поверхность под ложки, подлежащей травлению, наносят пленку маскирующего покрытия, затем фотолитографическим путем получают в ней элементы растровой структуры в виде сквозных отверстий травят материал подложки через эти отверстия и удаляют маскирующее покрытие. Отрицательные растровые эле менты вьшолняют с круглыми, квадрат ными и другими основаниями, а между основаниями сохраняют пробельные участки. Если выполнить такие элементы с отражающей поверхностью и, например, гексагональным расположением центров,, то клише может рабо тать как отражательный растр 1 J. Однако качество воспроизводимого изображения - невысокое, так как пр филь элементов не имеет линзовой фо мы (сферической или асферической) и между растровыми элементами имеют ся пробельные участки. Цель изобретения - исключение пробельных участков между элементам растра и полз ение этих элементов в виде линз с шестиугольным основание Указанная цепь достигается тем, что согласно способу изготовления линзовых растров, включающему нанесение на подложку пленки маскирующего покрытия, формирование в названной пленке сквозных отверстий, травление материала подложки через сквозные отверстия и последукнцее удаление маскирующего покрытия, тра ление подложки производит на глубину 1,1-2 высоты профиля линз при ди аметре сквозных отверстий, равном 1/3 - 2/3 периода линзового растра, а после удаления маскирующего покрытия дополнительно проводят травление полученного рельефа подложки до образования профиля линз. На фиг. 1 изображен исходньй рисунок на фотощаблоне; на фиг. 2 получаемьй рельеф по подложке; на фиг. 3 - сечение линзы фиг.2 Йериод tjj, расположения исходных элементов 1 на основании фотошаблона (фиг. 1) равен периоду tf размещения линз 1 на подложке 2 линзовог растра (фиг. 2). Готовые линзы получены со сферическим и асферическим профилем вращения и шестиугольным основанием. При травлении с маскирующим покрытием наибольшая скорость удаления материала подложки происходит в цент.ральной части отверстия, а по мере удаления от центра скорость уменьшается. В результате протравленные на глубину отверстия имеют сферическое или асферическое дно с несколько уменьшенными по сравнению с профилем линз радиусами. После удаления маскирующего покрытия наибольшая скорость травления имеет место уже у края отверстий и самих пробельных участков, в результате происходит образование профиля линз высотой h (фиг, 3). Глубина травления через маскирзпощая пленку устанавливается экспериментально в зависимости от радиуса сферы элементарной линзы. Однако во всех случаях при уменьшении радиуса сферы и при одном и том же периоде требуемая глубина возрастает. Основаниями линз данного растра являются правильные шестиугольники с исключительно прямыми сторонами, если смотреть на них сверху, причем повторяемость профиля от линзы к линзе по всему полю растра - высокая. По данному способу получают растровые матрицы, глубина рельефа которых превьшаает высоту линз. Тиражирование растров на этих матрицах производят тиснением пластических, полимерных и других материалов с использованием эффекта поверхностного натяжения, причем основания линз получают гексагональной формы с отсутствием пробельных участков между ними, а сам профиль линз представляет сферическую или асферическую поверхность. Во всех случаях полученные растры имеют высокую стабильность параметров профиля линз по полю. Пример 1.На отполированную и очищенную от загрязнения поверхность подложки из оптического стекла К8 в вакуумной установке при нагреве подложки до температуры 250°С и авления 210 мм рт.ст. наносят пленку металлического хрома толщиной 0,1-0,5 мкм. Затем на центрифугирующей установке на пленку хрома наносят позитивньй фоторезист ФП-383 толщиной о,6-0,-8 мкм и сушат его. Далее.на пленку фоторезиста помещают фотошаблон, имеющий прозрачные для лучей света участки в виде дисков диаметром 1/3 периода растра, что составляет 0,10 мм, расположенные на прозрачном основании, и фотолитографическим путем вскрывают в фоторезис те круглые окна. Потом через эти окна производят травление хрома на глубину в соляной кислоте, удаляют фоторезист и через окна в пленке хрома травят поверхность стекла в плавиковой кислоте на глубину 2 высоты профиля линз, что составляет 5 мкм. После этого удаляют пленку хрома в соляной кислоте и производят повторное травление .уже всей поверхности подложки до получения профиля линз. Достигнутое разрешение по оптичес кой оси.линз из стекла составляет 270 (разрешение определяется без диафрагмирования линз) на всем рабочем поле линзового растра 80x80 мм. Пример 2. На отполированную и очищенную от загрязнения поверхность подложки из латунного сплава ЛС59 наносят пленку негативного фоторезиста ПВС. Затем на пленку помещают фотошаблон, имеющий непрозра ные для лучей света участки в виде дисков диаметром 2/3 периода растра что составляет 0,1 мм, расположенны на прозрачном основании, и фотолито графическим путем вскрывают в фоторезисте круглые окна. Затем через эти окна производят травление на гл бину 1,1 высоты профиля линз, что составляет 20 мкм, латунного сплава подложки вхлорном железе при 30 , удаляют фоторезист и вновь тр вят ту же поверхность подложки в том же травителе до образования про филя линз. Далее в вакуумной устано ке при давлении 2-10 мм рт.ст. и н греве подложки до температуры 300°С наносят на поверхность линз отражаю 1щую пленку алюминия толщиной 0,1 ,5 мкм. Получают рабочее поле линзовых растров 120x120 мм. В процессе травления периодически производят визуальньй осмотр рельефа с помощью микроскопа при увеличении порядка 200. Качество поверхности линз - высокое. По предлагаемому способу изготов лены линзовые растры непосредственно на плоской поверхности линз из оптического стекла, т.е. исходными подложками в данном случае были линзы. Качество линзовых растров здесь также высокое. Размеры круглых окон в маскирующей пленке и глубину предварительного травления устанавливают экспериментально. При этом замечено, что наилучшее качество профиля линз получается тогда, когда диаметр окон в пленке маскирующего покрытия равен 1/3 - 2/3 периода растра, а глубина травления через эти окна находится в пределах 1,1-2 высоты профиля линз Если числовые параметры выходятза эти пределы, то получить сферический или асферический профиль линз не удается. По данному способу получают растры с периодом 0,1-0,5 мм (другие периоды не исследовались). Однако минимальный период, который может быть достигнут по данному способу, определяется разрешающей способностью применяемых фотоматериалов 1ШИ других маскирующих покрытий. Изготовлено несколько линзовых растров из полупроводникового материала - кремния. Размер пластий: диаметр - ВО мм, толщина -0,5 мм. На рельефнуюповерхность пластин наносят отражающее покрытие в виде пленки алюминия. Эти растры имеют также высокие оптические параметры. В полученных по данному способу растрах при 200-кратном увеличении наблюдается правильная шестиугольная форма оснований линз, если смотреть на них сверху. Пробельные участки между линзами составляют не более 5 мкм (в основном на стыке трех линз). Процесс получения растров по данному способу может быть механизирован и даже автоматизирован не только на плоских подложках, но и на оптических компонентах из стекла (линзах, призмах и т.п.). Это дает возможность значительно повысить производительность труда, так как исключаются в ряде случаев плоские подложки с нанесенным на них линзорастровым рельефом. Приборами, полученными по указанному способу, намечается оснастить, в первую очередь, технологические процессы, применяемые в производстве

микросхем частного применения, изделий в микроминиатюрном исполнении, плат печатного монтажа,что даст возможность увеличить производительность труда на данных операциях и снизить зрительное и общее утомление операторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления линзовых растров | 1986 |

|

SU1368844A1 |

| Способ изготовления линейных линзовых растворов | 1984 |

|

SU1185305A1 |

| Фотошаблон для контактной фотолитографии | 1988 |

|

SU1547556A1 |

| ПОЛУПРОВОДНИКОВАЯ ПОДЛОЖКА | 1973 |

|

SU373795A1 |

| Способ получения матрицы для изготовления линзовых растров | 1989 |

|

SU1675836A1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164706C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПОДЛОЖКИ И МНОГОСЛОЙНАЯ ПОДЛОЖКА | 2006 |

|

RU2374082C2 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164707C1 |

| Просветный экран | 1985 |

|

SU1269081A1 |

| МИКРОЛИНЗОВЫЕ ОКНА И КОДИРОВАННЫЕ ИЗОБРАЖЕНИЯ ДЛЯ УПАКОВКИ И ПЕЧАТИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412096C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВЫХ РАСТРОВ с гексагональным расположением центров линз, включающий нанесение на подложку пленки маскирзтощего покрытия, формирование в указанной пленке сквозных отверстий, травление материала подложки через сквозные отверстия и последующее удаление маскирующего покрытия, отличающийся тем, что, с целью исключения пробельных участков между элементами растра и получения этих элементов в виде линз с шестиугольным основанием, травление подложки производят на глубину 1,12 высоты профиля линз при диаметре сквозных отверстий, равном 1/3 -. 2/3 периода линзового растра, а после удаления маскирующего покрытия дополнительно проводят травление полученного рельефаподложки до об разования профиля линз. {lan ч1 Од СО со

9из.г

.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосов А.И., Лаврентьева А.Г | |||

| Изготовление печатных форм | |||

| М., Искусство, 1963 (прототип) | |||

Авторы

Даты

1985-03-30—Публикация

1981-06-22—Подача