Изобретение относится к электрической очистке газов и может быть использовано в любой отрасли промышленности для очистки газов от высокоомной пыли в электрофильтрах.

Известны способы очистки газов от пыли в электрофильтрах, ключающие обработку пылегазового потока химическими реагентами и электростатически распыленной водой. Их недостатками являются взаимное притяжение частиц пыли и воды, слипание и образование капельной жидкости, а также налипание плохоотряхиваемого слоя пыли на электродах электрофильтра. Эффективность улавливания частиц пыли низка.

Известен способ очистки газов от пыли, при котором испаренный кондиционирующий реагент пропускают через слой пыли, формируемый на осадительном электроде, с целью повышения эффективности процесса очистки. Подача легко испаряющейся жидкости через слой пыли увеличивает поверхностную электрическую проводимость частиц пыли и повышает эффективность очистки 1.

Известен электрофильтр для очистки газов от пыли, включающий корпус с расположенными в нем коронирую1цим-и и осадительными электродами, выполненными из металлических легко профилированных полос, скрепленных между собой и образующих внутреннюю полость, патрубки, установленные на верхних торцах осадительных электродов и соединенные с их внутренними полостями.

Патрубки предназначены для подачи импульсов сжатого воздуха полости осадительного электрода, под действием которых происходит его деформация, и ускорения, возникающие при этом на плоскостях электрода, отряхивают пыль.

Недостаток известного электрофильтра в том, что он мало эффективен при улавливании высокоомной пыли.

Целью, изобретения является повышение эффективности очистки путем исключения налипания пылевых отложений на электроды, обеспечение формирования на осадительных электродах слоя пыли с рыхлой легкоотряхиваемой структурой.

Указанная цель достигается тем, что устройство, включающее коронирующие и осадительные электроды, выполненные из металлических профилированных полос, скрепленных между собой и образующих внутреннюю полость, патрубки, установленные на верхних торцах осадительных электродов и соединенные с их внутренними полостями, снабжено испарителем кондиционирующего реагента, выполненным из отрезка трубы, расположенной горизонтально внутри электрофильтра и присоединенной к электродам при помощи патрубков, при этом испаритель снабжен дозирующим устройством и клапаном для впуска воздуха.

Осадительные электроды выполнены со множеством сквозных отверстий.

Патрубки, соединяющие внутренние полости осадительных электродов с испарителем, расположены по всей длине электродов и снабжены отверстиями для вывода паров реагента во внутреннюю полость электродов.

Нагретый в трубе и испаренный кондиционирующий реагент пропускают через слой пыли, формируемый на осадительном электроде.

Пропускание паров реагента через слой пыли дает возможность увеличить поверхностную электрическую проводимость частиц пыли, что способствует быстрому стеканию электрических зарядов и исключению образования обратной .короны в слое пыли, а также повыщению эффективности улавливания частиц пыли. Структура слоя пыли делается рыхлой. Слой лыли слабо удерживается на электроде и легко отряхивается.

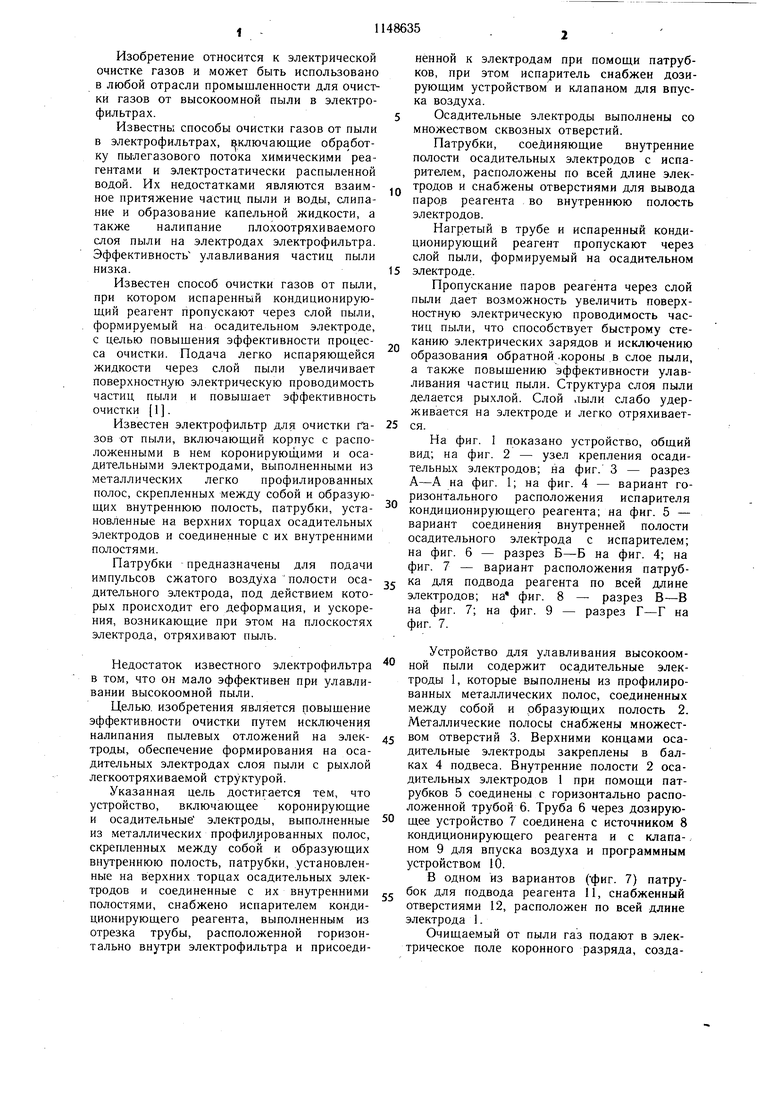

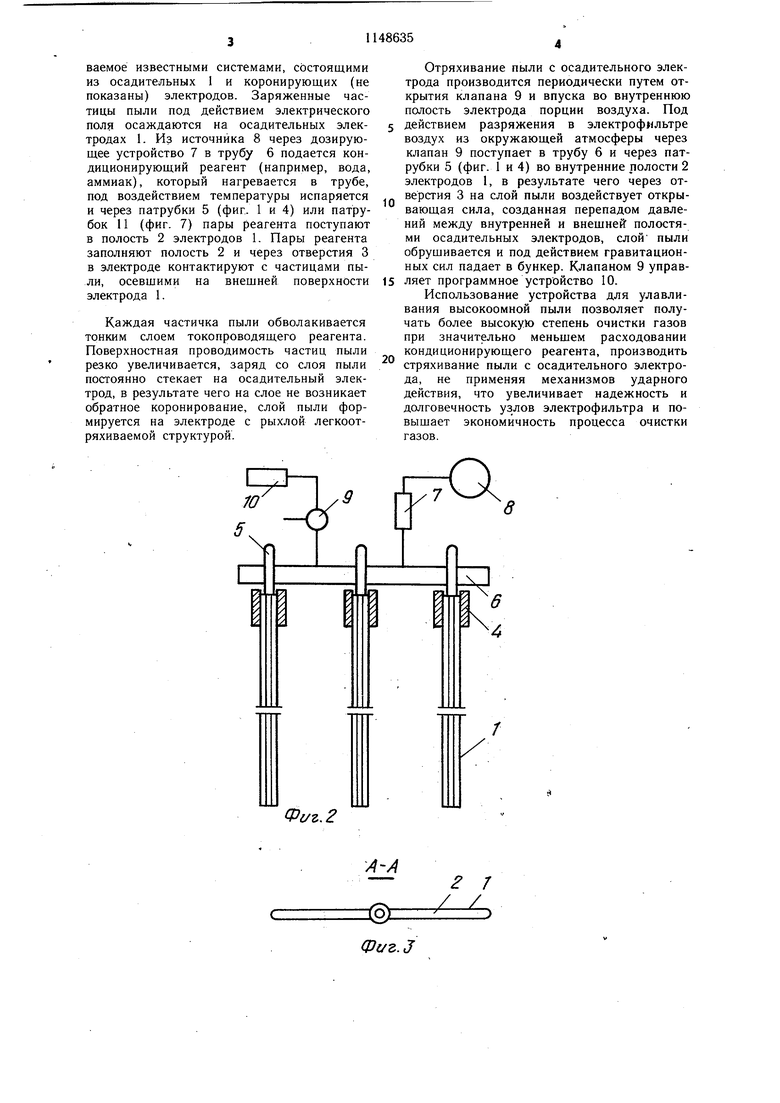

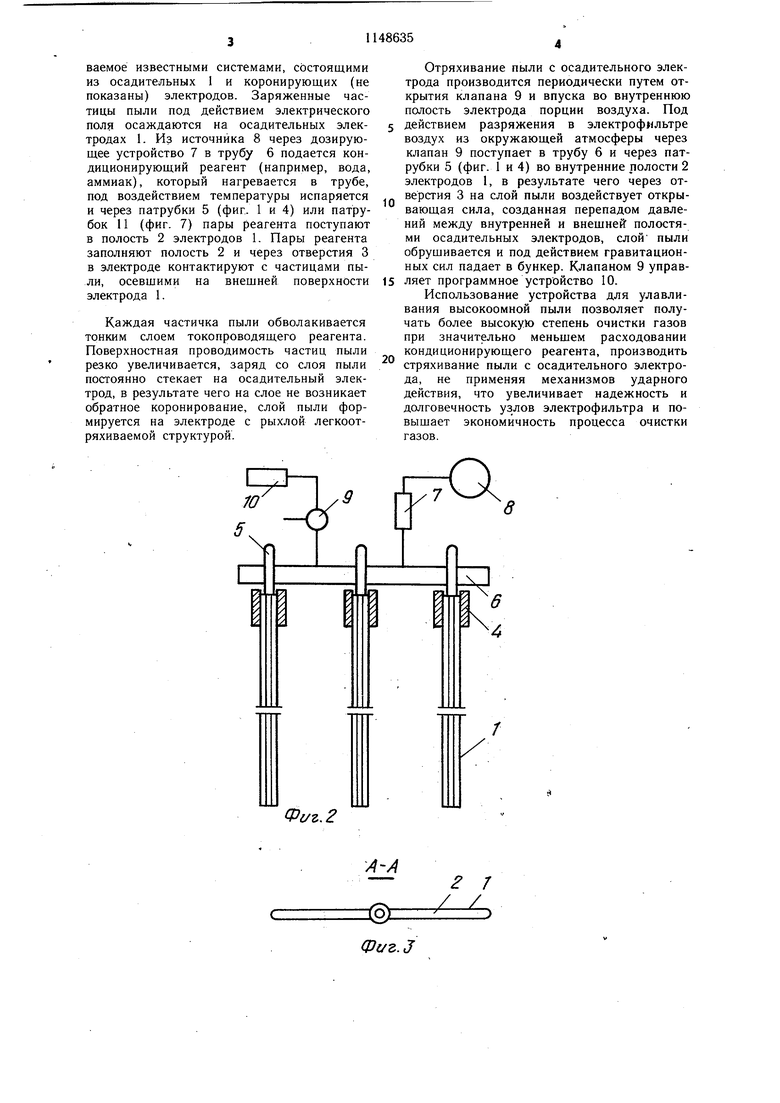

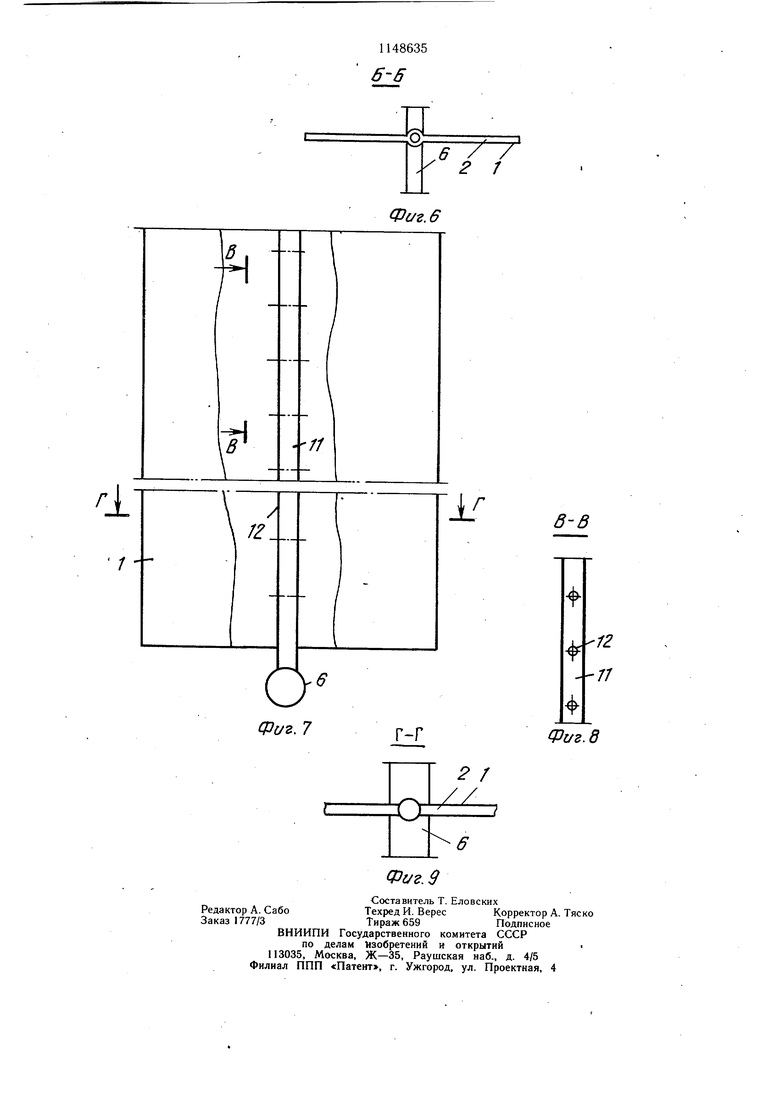

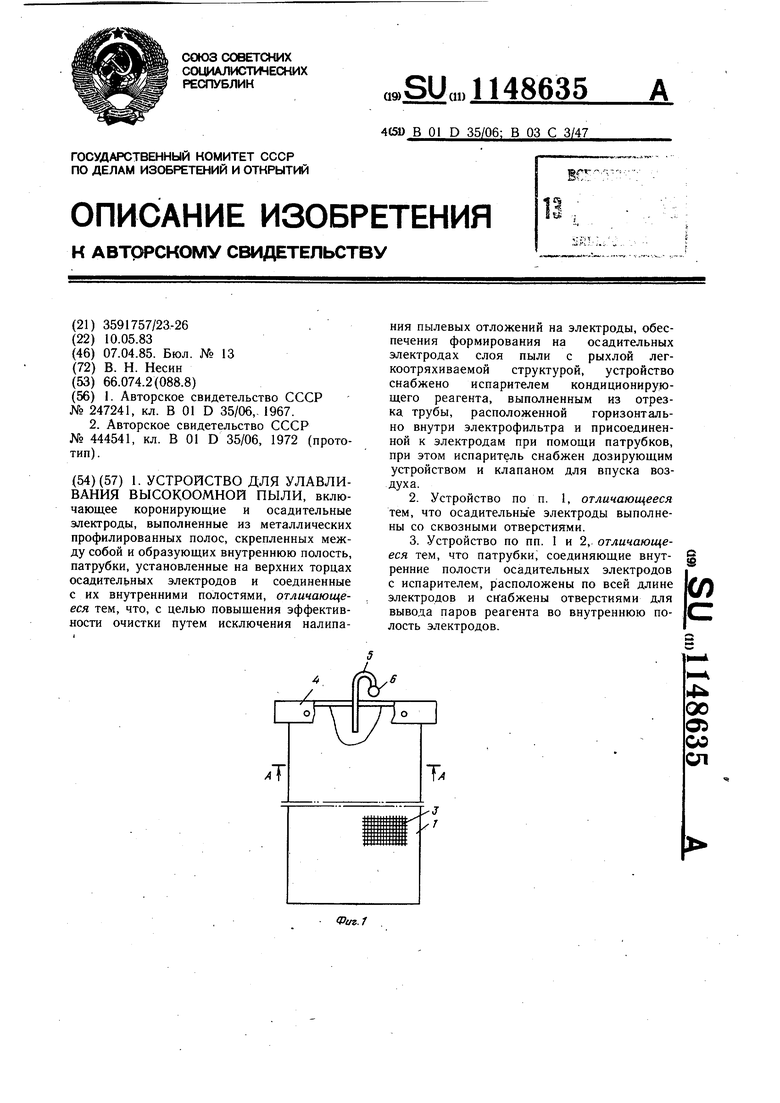

На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел крепления осадительных электродов; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вариант горизонтального расположения испарителя кондиционирующего реагента; на фиг. 5 - вариант соединения внутренней полости осадительного электрода с испарителем; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - вариант расположения патрубка для подвода реагента по всей длине электродов; на фиг. 8 - разрез В-В на фиг. 7; на фиг. 9 - разрез Г-Г на фиг. 7.

Устройство для улавливания высокоомной пыли содержит осадительные электроды 1, которые выполнены из профилированных металлических полос, соединенных между собой и образующих полость 2. Металлические полосы снабжены множеством отверстий 3. Верхними концами осадительные электроды закреплены в балках 4 подвеса. Внутренние полости 2 осадительных электродов 1 при помощи патрубков 5 соединены с горизонтально расположенной трубой 6. Труба 6 через дозирующее устройство 7 соединена с источником 8 кондиционирующего реагента и с клапа-, ном 9 для впуска воздуха и программным устройством 10.

В одном из вариантов (фиг. 7) патрубок для подвода реагента 11, снабженный отверстиями 12, расположен по всей длине электрода 1.

Очищаемый от пыли газ подают в электрическое поле коронного разряда, создаваемое известными системами, состоящими из осадительных 1 и коронирующих (не показаны) электродов. Заряженные частицы пыли под действием электрического поля осаждаются на осадительных электродах 1. Из источника 8 через дозирующее устройство 7 в трубу 6 подается кондиционирующий реагент (например, вода, аммиак), который нагревается в трубе, под воздействием температуры испаряется и через патрубки 5 (фиг. 1 и 4) или патрубок 11 (фиг. 7) пары реагента поступают в полость 2 электродов 1. Пары реагента заполняют полость 2 и через отверстия 3 в электроде контактируют с частицами пыли, осевшими на внещней поверхности электрода 1.

Каждая частичка пыли обволакивается тонким слоем токопроводящего реагента. Поверхностная проводимость частиц пыли резко увеличивается, заряд со слоя пыли постоянно стекает на осадительный электрод, в результате чего на слое не возникает обратное коронирование, слой пыли формируется на электроде с рыхлой легкоотряхиваемой структурой.

Ф1/г.2

Отряхивание пыли с осадительного электрода производится периодически путем открытия клапана 9 и впуска во внутреннюю полость электрода порции воздуха. Под

действием разряжения в электрофильтре воздух из окружающей атмосферы через клапан 9 поступает в трубу 6 и через патрубки 5 (фиг. 1 и 4) во внутренние полости 2 электродов 1, в результате чего через отверстия 3 на слой пыли воздействует открывающая сила, созданная перепадом давлений между внутренней и внешней полостями осадительных электродов, слой пыли обрущивается и под действием гравитационных сил падает в бункер. Клапаном 9 управляет программное устройство 10.

Использование устройства для улавливания высокоомной пыли позволяет получать более высокую степень очистки газов при значительно меньшем расходовании кондиционирующего реагента, производить стряхивание пыли с осадительного электрода, не применяя механизмов ударного действия, что увеличивает надежность и долговечность узлов электрофильтра и повыщает экономичность процесса очистки газов.

А-А

-27

,/ /,

до)

Z7d/2.J

1

L

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ УСТАНОВКА | 1991 |

|

RU2006294C1 |

| ЭЛЕКТРОФИЛЬТР | 2018 |

|

RU2685569C1 |

| ЭЛЕКТРОДИНАМИЧЕСКИЙ ФИЛЬТР | 2012 |

|

RU2506129C1 |

| Центробежный трубчатый электрофильтр | 1982 |

|

SU1063437A1 |

| Электрофильтр | 1975 |

|

SU584449A1 |

| Способ очистки газов от пыли | 1979 |

|

SU869799A1 |

| ЭЛЕКТРОФИЛЬТР | 2004 |

|

RU2296012C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОЧИСТКИ ГАЗОВ В ЭЛЕКТРОФИЛЬТРЕ | 2000 |

|

RU2173218C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132746C1 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2353420C1 |

1. УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫСОКООМНОЙ ПЫЛИ, включающее коронирующие и осадительные электроды, выполненные из металлических профилированных полос, скрепленных между собой и образующих внутреннюю полость, патрубки, установленные на верхних торцах осадительных электродов и соединенные с их внутренними полостями, отличающееся тем, что, с целью повышения эффективности очистки путем исключения налипа/ т ния пылевых отложений на электроды, обеспечения формирования на осадительных электродах слоя пыли с рыхлой легкоотряхиваемой структурой, устройство снабжено испарителем кондиционирующего реагента, выполненным из отрезка трубы, расположенной горизонтально внутри электрофильтра и присоединенной к электродам при помощи патрубков, при этом испаритель снабжен дозирующим устройством и клапаном для впуска воздуха. 2.Устройство по п. 1, отличающееся тем, что осадительные электроды выполнены со сквозными отверстиями. 3.Устройство по пп. 1 и 2,. отличающееся тем, что патрубки; соединяющие внут ренние полости осадительных электродов с испарителем, расположены по всей длине электродов и снабжены отверстиями для вывода паров реагента во внутреннюю полость электродов. 4 N 00 о 00 СП ъ J хГ

(Г

Фг/гЛ

D70

u,

Фиг. 5

rL

1148635 6-6

6 / /

27

Фаг. 6

±

r

6-в

12 77

Фиг.д

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ | 0 |

|

SU247241A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электрофильтр | 1972 |

|

SU444541A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-07—Публикация

1983-05-10—Подача