Оо °Ь°о°о°о°о°о%° cffroP(fo°o-& o о о

- хУ ::-

фуг. 1

4 00 ЭО СО

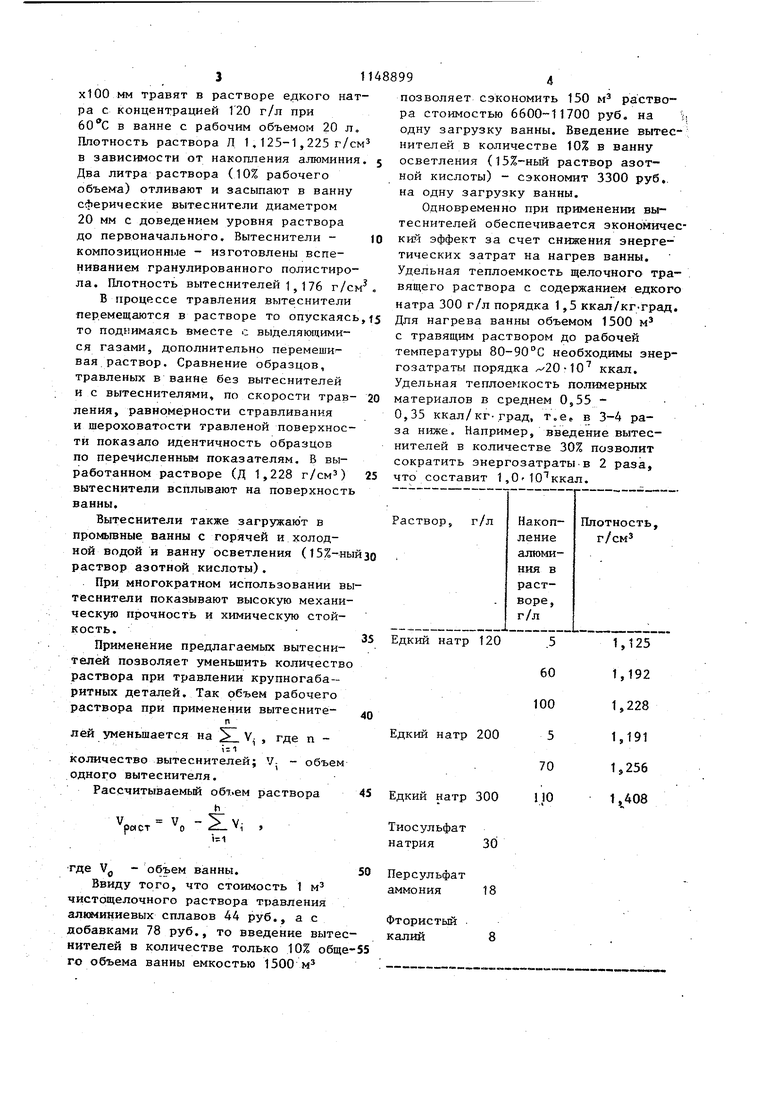

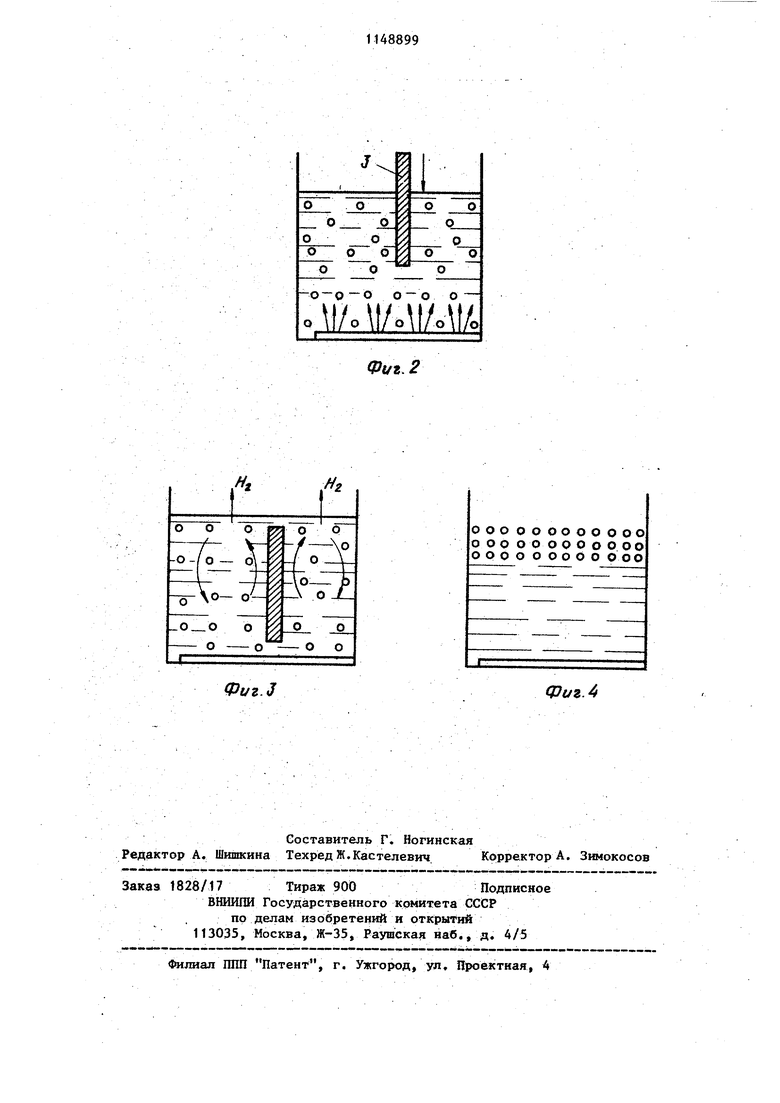

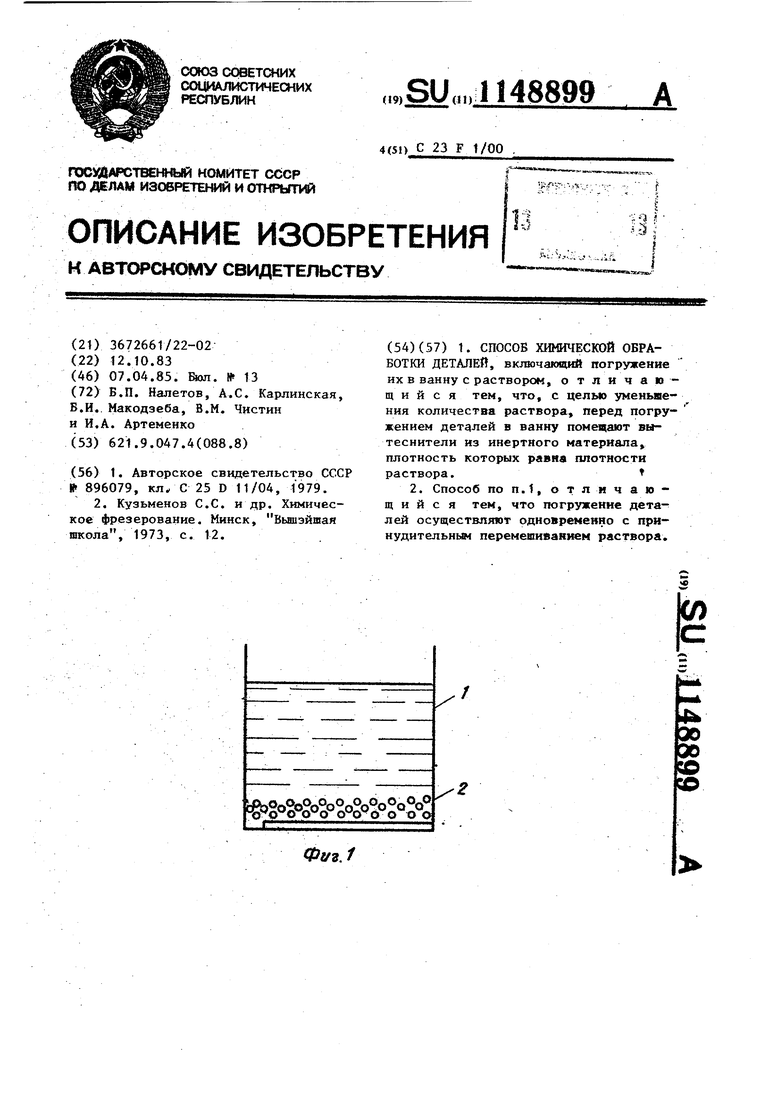

Изобретение относится к химической обработке металлов и сплавов, в частности к травлению металлов и сплавов, и может быть использовано в машиностроении для обработки круп габаритных деталей. Известен способ химической обработки деталей, включающий погруже ,ние их в ванну с раствором, в которой размещены шарики из легких твер дых веществ v. Хотя размещение на зеркале ванны шариков, имеющих плотность меньше плотности раствора, уменьшает ис парение и ведет к сохранению рабочего уровня раствора в ванне, однак уровень раствора в ванне при этом н повьш1ается и количество раствора остается то же, что и для обычной ванны. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ химической обработки деталей, включаю щий погружение их в ванну с раствором J. Развитие технологии машиностроения поставило задачу химической обработки крупногабаритных деталей длиной 25 м, шириной 2,5 м и больше. Для обработки таких деталей необходима ванна габаритами 30x6x10 м Однако для травления деталей по известному способу, т.е. в ванне, з полненной раствором до рабочего уровня, необходимо большое количест во травящего раствора, порядка 1500 мз. Целью изобретения является умень шение количества раствора. Указанная цель достигается тем, что согласно способу химической обработки деталей, включающему погружение их в ванну с раствором, перед погружением деталей в ванну помещают вытеснители из инертного материала, плотность которых равна плот ности раствора. При этом погружение деталей осуi ществляют одновременно с принудительным перемешиванием раствора. На фиг. 1 показана схема загрузки вытеснителей в виде шаров в коли честве 30% рабочего объема ванны; на фиг. 2 - схема погружения детали одновременно с принудительным пере мешиванием раствора методом барботажа сжатым воздухом; на фиг. 3 схема травления детали в ванне с заполнителем (перемешивание раствора с заполнителем осуществляется вьщеляющимися в результате реакции газами); на фиг. 4 - схема расположения вытеснителей в выработанной ванне (большое содержание алюминия в растворе, вытеснители всплывают на поверхность ванны, тем самым препятствуют погружению детали, что свидетельствует о необходимости слива раствора). Способ заключается в том, что в исходную ванну с малым содержанием алюминия (5 г/л) помещают вытеснители 2 из инертного материала с плотностью, равной плотности данного раствора при среднем накоплении алюминия в растворе 40-50 г/л и в количестве 5-85% объема ванны. В спокойной ванне вытеснители частично ложатся на ее дно. При погружении детали 3 для исключения ее касания о слой вытеснителей и облегчения погружения одновременно с погружением детали осуществляют принудительное перемешивание раствора известными Механическими способами (барботажом сжатого воздуха, перемеши1вающими угловыми устройствами и т.д.). После полного погружения детали в раствор дальнейшее.перемешивание вытеснителей происходит за счет вьщеляемого в процессе реакции газа - водорода. По мере накопления алюминия в растворе (40-50 г/л) повьш1ается плотность раствора (таблица). Плотность вытеснителей постепенно становится равной плотности раствора, а по мере дальнейшего накопления (до 70-80 г/л) плотность раствора становится выше, вытеснители всплывают на поверхности ванны, тем самым ;Препятствутот погружению деталей и сигнализируют о необходимости замеиы раствора или его корректировки. Для применяемых щелочных растворов плотность изменяется от 1,125 до 1,408 (см. таблицу). Вытеснители изготавливают в виде шаров, цилиндров, тел вращения и т.д. из полимерных материалов, плотность которых близка плотности раствора - полиэтилена, полипропилена, полистирола, поливинилхлорида и др. Пример. Образцы из апкминие-вого сплава марки Д16 размером 350х X100 мм травят в растворе едкого нат ра с концентрацией 120 г/л при в ванне с рабочим объемом 20 л. Плотность раствора Л 1,125-1,225 г/с в зависимости от накопления алюминия Два литра раствора (10% рабочего объема) отливают и засыпают в ванну сферические вытеснители диаметром 20 мм с доведением уровня раствора до первоначального. Вытеснители композиционные - изготовлены вспениванием гранулированного полистирола. Плотность вытеснителей 1J 176 г/с В процессе травления вытеснители перемещаются в растворе то опускаясь то поднимаясь вместе с выделяющимися газами, дополнительно перемешивая/раствор. Сравнение образцов, травленых в ванне без вытеснителей и с вытеснителями, по скорости травления, равномерности стравливания и шероховатости травленой поверхности показало идентичность образцов по перечисленным показателям, В выработанном растворе (Д 1,228 г/см) вытеснители всплывают на поверхность ванны. Вытеснители также загружают в промьтные ванны с горячей и холодной водой и ванну осветления (15%-ны раствор азотной кислоты), При многократном использовании вы теснители показывают высокую механическую прочность и химическую стойкость. Применение предлагаемых вытеснителей позволяет уменьшить количество раствора при травлении крупногабаритных деталей. Так объем рабочего раствора при применении вытеснителей уменьшается на V. , где п количество вытеснителей; V- - объем одного вытеснителя.

Рассчитываемый обт.ем раствора

h

V

V,раст

где V - объем ванны.

Ввиду того, что стоимость 1 м чистоЩелочного раствора травления алкминиевых сплавов 44 руб., а с добавками 78 руб., то введение вынителей в количестве только 10% о го объема ванны емкостью 1500 м 994 позволяет сэкономить 150 м раствора стоимостью 6600-11700 руб, на i; одну загрузку ванны. Введение вытеснителей в количестве 10% в ванну осветления {15%-ный раствор азотной кислоты) - сэкономит 3300 руб.. на одну загрузку ванны. Одновременно при применении вытеснителей обеспечивается экономический эффект за счет снижения энергетических затрат на нагрев ванны. Удельная теплоемкость щелочного травящего раствора с содержанием едкого натра 300 г/л порядка 1,5 ккал/кг-град. Для нагрева ванны объемом 1500 м с травящим раствором до рабочей температуры 80-90 С необходимы энергозатраты порядка 20-10 ккал. Удельная теплое кость полимерных материалов в среднем 0,55 0,35 ккал/кг-град, т,е в 3-4 раза ниже. Например, введение вытеснителей в количестве 30% позволит сократить энергозатраты-в 2 раза, что составит 1,0 10ккал,

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многопрофильного химического травления деталей | 1980 |

|

SU933804A1 |

| Способ травления деталей из алюминиевых сплавов | 1980 |

|

SU926074A1 |

| Способ получения деталей с участками переменной толщины | 1979 |

|

SU990871A1 |

| Способ размерного травления деталей из алюминиевых сплавов | 1985 |

|

SU1375682A1 |

| Способ химической обработки металлических деталей | 1984 |

|

SU1182090A1 |

| Устройство для образования клиновидных поверхностей | 1982 |

|

SU1011727A1 |

| Устройство для контроля толщины снимаемого слоя металла в процессе размерного химического травления деталей | 1987 |

|

SU1493688A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ДЕТАЛЕЙ ПОД СВАРКУ | 1998 |

|

RU2137577C1 |

| Раствор для размерного травления сплавов на основе алюминия | 1982 |

|

SU1073337A1 |

1. способ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ, включающий погружение их в ванну с раствором, отличающийся тем, что, с целыо уменьшения количества раствора, перед погружением деталей в ванну помечают вытеснители из инертного материала, плотность которых равна плотности раствора. 2. Способ поп.1,отличающ и и с я тем, что погружение дета лей осуществляют одновременно с принудительным перемешиванием раствора.

Н,

Фиг.З

ооо ооооооооо о оо ооооооооо ооооооооо ооо

Фиг. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ защиты электролита хромирования от испарения | 1979 |

|

SU896079A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузьменов С.С | |||

| и др | |||

| Химическое фрезерование | |||

| Минск, Вьшэйшая школа, 1973, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1985-04-07—Публикация

1983-10-12—Подача