(Л

4

СО о:)

00

оо

фие1

нзобрете}1ия - повышение точности контроля путем дискретного фиксирования фактора травления - отношения величины подтрава под защитное покры- тие к глубине травления. Принцип действия устройства основан на введении на границе зоны травления в -поверхность обрабатьшаемой детали 2 контрольного электрода 4 на постоянную глубину h и размещении в плоскости зажима скобы крепления 1 дополнительных электродов 5, касающихся поверхности обрабатьшаемой детали и отстоящих от границы зоны травления на рас- стоянии h X К, где h - величина погружения первого электрода в деталь, а К - порядковый номер дополнительного электрода. Контрольный электрод А соединен непосредственно со входа- ми схем совпадений 1 и со счетчиком времени. Дополнительные электроды 5

связаны со входами схем совпадений 7 через Д11фференцирук)щие цепи 8. При подтраве детали под защитное покрытие происходит временное сравнение последовательности травления слоя в глубину детали и протраве детали под защитное покрытие на расстояние, кратное h. Схемная обработка сигналов снимаемых с электродов, позволяет определить величину отношения подтрава детали под защитное покрытие к снятому с обрабатываемой детали слои, т.е. фактор травления. Это позволяет при noMortH данного устройства вести не только контроль заданного снимаемого слоя с обрабатываемой детали, но и в начале процесса обработки оп- . ределить значение фактора травления, т.е. расширить функциональные возможности ус гройства и повысить точность контроля. А нп.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля скорости травления деталей | 1986 |

|

SU1357461A1 |

| Способ контроля толщины детали в процессе размерного химического травления | 1979 |

|

SU899716A1 |

| Устройство для контроля толщины стравливаемого слоя | 1986 |

|

SU1326883A1 |

| Устройство для контроля скорости травления деталей | 1987 |

|

SU1440963A1 |

| Устройство для контроля толщины стравливаемого слоя металла | 1976 |

|

SU603702A1 |

| Индукционный преобразователь для контроля изменения размера обрабатываемой детали | 1975 |

|

SU559104A1 |

| Способ химического фрезерования деталей | 1989 |

|

SU1791467A1 |

| Способ получения деталей с участками переменной толщины | 1979 |

|

SU990871A1 |

| Устройство для многопрофильного химического травления деталей | 1980 |

|

SU933804A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ХИМИЧЕСКОГО ТРАВЛЕНИЯ | 1996 |

|

RU2116379C1 |

Изобретение относится к области химии ,в частности, к устройствам контроля толщины снимаемого слоя и фактора травления в процессе размерного химического травления деталей. Цель изобретения - повышение точности контроля путем дискретного фиксирования фактора травления - отношения величины подтрава под защитное покрытие к глубине травления. Принцип действия устройства основан на введении на границе зоны травления в поверхность обрабатываемой детали 2 контрольного электрода 4 на постоянную глубину H и размещении в плоскости зажима скобы крепления 1 дополнительных электродов 5, касающихся поверхности обрабатываемой детали и отстоящих от границы зоны травления на расстоянии H. К, где H - величина погружения первого электрода в деталь, а К - порядковый номер дополнительного электрода. Контрольный электрод 4 соединен непосредственно со входами схем совпадений 7 и со счетчиком времени. Дополнительные электроды 5 связаны со входами схем совпадений 7 через дифференцирующие цепи 8. При подтраве детали под защитное покрытие происходит временное сравнение последовательности травления слоя в глубину детали и протраве детали под защитное покрытие на расстояние, кратное H. Схемная обработка сигналов, снимаемых с электродов, позволяет определить величину отношения подтрава детали под защитное покрытие к снятому с обрабатываемой детали слою, т.е. фактор травления. Это позволяет при помощи данного устройства вести не только контроль заданного снимаемого слоя с обрабатываемой детали, но и в начале процесса обработки определить значение фактора травления, т.е. расширить функциональные возможности устройства и повысить точность контроля. 4 ил.

Изобретение относится к химии и может быть использовано для контроля толщит-г снимаемого слоя и фактора

травления в процессе размерного химического травления деталей.

Цель изобретения - повышение точности контроля путем дискретного фиксирования фактора травления: отноше- ния величины подтрава под за1читное покрытие к глубине трацления.

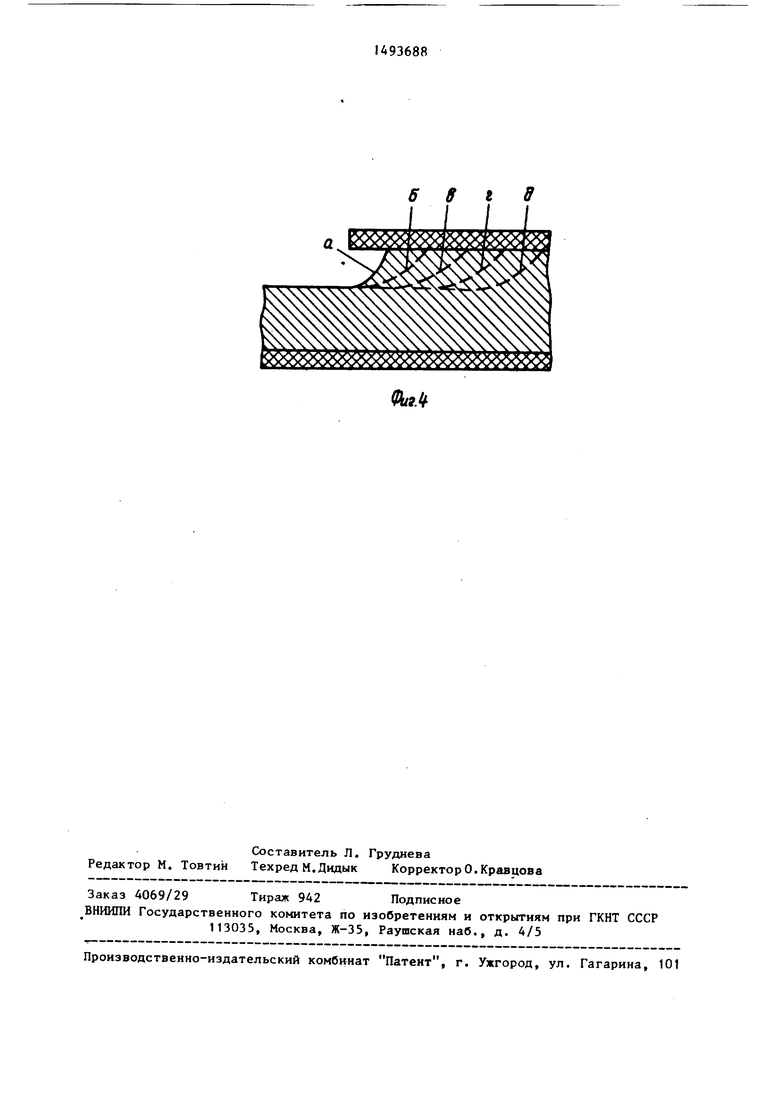

На фиг. I представлено устройство контроля, общш вид; на фиг. 2 - сечение Л-А на фиг. 1; на фиг. 3 - се- чение Б-Б на фиг. 2; на фиг. А - значения фактора травления обрабатываемой дет.ши с 1 по 5 (соответственно позиции от а до а).

Устройство содержит скобу крепления I, к которой прикреплена обрабатываемая деталь 2 с изолирующим покрытием 3. Перпендикулярно плоскости зажима скобы крепления 1 установлен контрольный электрод А, выступающий относительно обрабатываемой плоскост детали 2 на величину h, и дополнительные электрод1ч 5, длина которых короче длины электрода А на величин h. Электрод А непосредственно элект- ричаски связан со счетчиком времени 6 и со всеми первыми входами схем совпадений 7. Также перпендикулярно плоскости зажима скобы крепления I,

0

j

0

5

0

но без вь ступания относительно плоскости обрабатываемой детали 2, установлено п дополнительных электродов 5, каждый из которых связан через соот;ветствующу1о диф)еренцируюп1ую цепь 8 с вторыми входами схем совпадений 7. Концы дополнительных электродов 5 лежат в плоскости зажима скобы крепления I (образуя электрический контакт с обрабатьшаемой поверхностью детали) и отстоят от границы зоны травления на расстоянии h х К, выходь схем совпадений 7 подключены к индикатору фактора травления 9.

Устройство раьотает следующим образом.

В исходном положении посредством скобы крепления 1 устройство размещают на общей раме крепления обрабатываемых деталей (не показано). Далее обрабатываемая деталь 2 в зоне технологического припуска зажимается между плоскостями зажима скобы крепления 1. При этом опоры плоскости зажима скобы продавливают защитное покрытие 3 и упираются в поверхность детали 2. Электрод А прокапывает зарштное покрытие 3 и вдавливается в поверхность детали на определенную, постоянно заданную глубину h (например, 0,5 мм). Дополнительные электроды 5 прокальша

б1493688

защитное покрытие и касаются по25 п н ч

верхности обрабатываемой детали.

Затем обрабатываемая деталь вместе со скобой крепления опускается в ванну травящим раствором. В процессе бработки происходит травление как в глубину, так и под защитное покры- тие детали. Интенсивность травления в глубину детали определяется скоро- стью реакции травления. Скорость проникновения травящего раствора под защитное покрытие зависит от скорости реакции травления и в основном от адгезии (сцепления) защитного покрытия с поверхностью детали. Адгезия защитного покрытия зависит от качества подготовки поверхности детали, типа и качества самого защитного покрытир, а также ряда других технологических факторов.

При хороием сцеплении покрытия с деталью травления в глубину детали и под защитное покрытие одинаково и фактор травления равен I. При более слабом сцеплении покрытия с деталью подтрав под защитное покрытие происходит быстрее, чем травление самой детали и фактор травления увеличивается .

Работа логической схемы и отображение информации о величине фактора осуществляется следуюгц1м образом: пр стравливании слоя металла с поверхности детали, равного глубине погружения в деталь электрода 4 (0,5 мм), происходит потеря контакта электрода с деталью и скачкообразное изменение его потенциала. Потенциал снимается между деталью и электродом (при контакте электрода с деталью имеет место закоротка электрической цепи и потенциал равен нулю).,Данный потенциал прикладывается к счетчику времени 6 и к входам всех схем совпадений 7. Подача потенциала на вход счетчика времени 6 прекращает счет времени и на индикаторе счетчика фиксируется время травления слоя 0,5 мин. Ка основе полученной информа1Д1и оператор задает общее время травления детали на счетчике времени 6 и переводит ег в режим счета заданного интервала времени, по достижении которого происходит включение звукового сигнала о снятии всего заданного слоя (на чертеже звуковой сигнализатор не показан) .

6

0

5

0

Если скорости травления в глубину детали и под защитное покрытие равны, то потеря контакта с деталью электрода 4 и первого из электродов 5, расположенного на расстоянии h от грани- ць1 зоны травления, происходит одновременно и на оба входа первой схемы совпадения 7 приходят сигналы, что вызьшает появление на ее выходе напряжения, включающего в индикаторе 9 лампу подсветки значения фактора I (поз. 10) Если фактор травления больше I, но меньше или равен 2, то потеря контакта первого электрода 5 с деталью происходит раньте потери контакта электрода 4 с деталью. Поскольку сигнал от данного электрода 5, проходя через дифференцирующую 8, носит импульсный характер , то он прикладывается к входу соответствующей схемы совпадения только в момент потери контакта электрода с деталью. Поскольку возникновение данного им- 5 пульса происходит раньше прихода постоянного потенциала на другой вход схемы совпадения от электрода 4, то на выхо де первой схемы совпадения 7 сигнала не появляется. Сигнал появится уже на выходе второй схемы совпадения, когда подтрав произойдет под второй электрод 5, что вызовет индикацию значения фактора 2 в индикаторе 9 (поз. 11). Если фактор травления больше 2, но меньше или равен 3, то сигнал на выходе соответствующей схемы совпадения появится после проникновения травящего раствора под защитное покрытие на уровне третьего электрода 5, что приведет к индикации значения фактора 3 (поз. 12). При больших факторах соответственно будет осуществляться индикация значений фактора травления 4 или 5.

Таким образом, введение дополнительных электродов, определенным образом расположенных относительно плоскости зажима скобы крепления детали и границы зоны травления, связанных с входами схем совпадений, позволяет определить необходимое o6i iee время травления детали в зависимости от заданного снимаемого слоя, а также получить объективную информацию о величине фактора травления.

0

5

0

5

0

5

Формула изобретения

Устройство для контроля толщины снимаемого слоя металла в процессе

размерного химического травления деталей, содержащее скобу для крепления изделия, контрольный электрод,, соединенный с сигнальным блоком, отличающееся тем, что, с целью повыпения точности контроля путем дискретного фиксирования фактора травления - отношения величины подтрава под защитное покрытие к глубине трав- ления, оно снабжено п дополнительными электродами по количеству факторов травл еиия, устаиовленньми на скобе равномерно и параппельно контрольному электроду, при этом их оси смещены

относительно вертикальной оси устройУ//У//////////////

ства на величину h х К, где К - порядковый номер дополнительного электрода, h - глубина травления, pfimia контрольного электрода превьппает длину дополнительных электродов на величину h, сигнальный блок выполнен в виде счетчика времени и последовательно соединенных цепей, каждая из которых содержит дифференцирумпую цепь, схему совпадения и индикатор, причем контрольньй электрод соединен с входом счетчика времени и с первыми входами схем совпадений, а каждый дополнительный электрод соединен с соответствующей дифференцирующей цепью.

6

Фиг.Ъ

б 9 t ff

| Устройство для контроля толщины стравливаемого слоя металла | 1976 |

|

SU603702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переплетный сшивательный станок | 1927 |

|

SU8997A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-15—Публикация

1987-09-30—Подача