00

;о

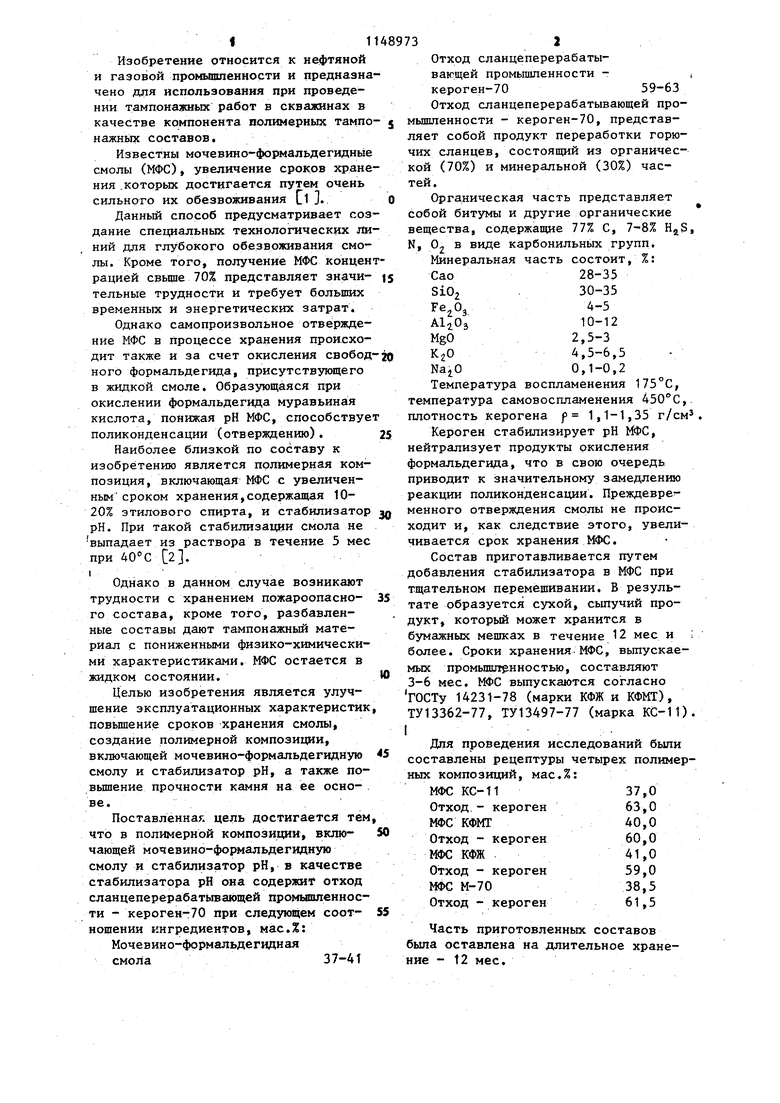

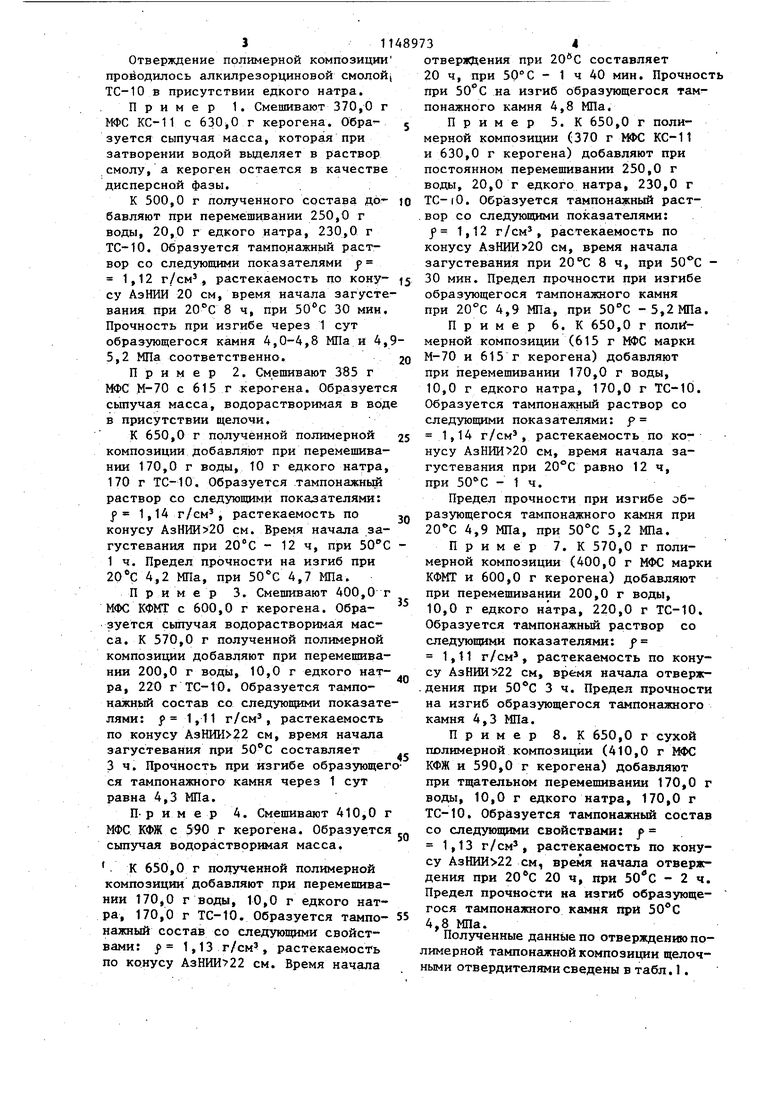

со I Изобретение относится к нефтяной и газовой промышленности и предназн чено для использования при проведении тампонажных работ в скважинах в качестве компонента полимерных тамп нажньпс составов. Известны мочевино-формальдегидные смолы (МФС), увеличение сроков хране ния .которых достигается путем очень сильного их обезвоживания L1 J. Данный способ предусматривает соз дание специальных технологических ли ний для глубокого обезвоживания смолы. Кроме того, получение МФС концен рацией свыше 70% представляет значительные трудности и требует больших временных и энергетических затрат. Однако самопроизвольное отверждение МФС в процессе хранения происходит также и за счет окисления свобод него формальдегида, присутствующего в жидкой смоле. Образующаяся при окислении формальдегида муравьиная кислота, понижая рН МФС, способствуе поликонденсации (отверясдению) . Наиболее близкой по составу к изобретению является полимерная композиция, включающая МФС с увеличенным сроком хранения,содержащая 1020% этилового спирта, и стабилизатор рН. При такой стабилизации смола не выпадает из раствора в течение 5 мес при С2. I Однако в данном случае возникают трудности с хранением пожароопасного состава, кроме того, разбавленные составы дают тампонажный материал с пониженными физико-химическими характеристиками. МФС остается в жидком состоянии. Целью изобретения является улучшение эксплуатационных характеристик повьш1ение сроков хранения смолы, создание полимерной композиции, включающей мочевино-формальдегидную смолу и стабилизатор рН, а также повьш1ение прочности камня на ее основе. Поставленная цель достигается тем что в полимерной композиции включающей мочевино-формальдегидную смолу и стабилизатор рН, в качестве стабилизатора рН она содержит отход сланцеперерабатывающей промышленности - кероген-70 при соотношении ингредиентов, мас.%: Мочевино-формальдегидная смола37-41 73 Отход сланцеперерабатывающей промышленности - , кероген-7059-63 Отход сланцеперерабатывающей промышленности - кероген-70, представляет собой продукт переработки горючих сланцев, состоящий из органической (70%) и минеральной (30%) частей. Органическая часть представляет собой битумы и другие органические вещества, содержащие 77% С, 7-8% HjS, N, 0 в виде карбонильных групп. Минеральная часть состоит, %: Сао28-35 SiO 30-35 4,5-6,5 0,1-0,2 Температура воспламенения 175°С, температура самовоспламенения 450С,. плотность керогена f 1,1-1,35 г/см. Кероген стабилизирует рН МФС, нейтрализует продукты окисления формальдегида, что в свою очередь приводит к значительному замедлению реакции поликонденсации. Преждевре менного отверждения смолы не происходит и, как следствие этого, увеличивается срок хранения . Состав приготавливается путем добавления стабилизатора в МФС при тщательном перемешивании. В результате образуется сухой, сыпучий продукт, которьй может хранится в бумажных мешках в течение 12 мес и . более. Сроки хранения МФС, выпускаемых промьшцтенностью, составляют 3-6 мес. МФС выпускаются согласно госту 14231-78 (марки КФЖ и КФМТ), ТУ13362-77, ТУ13497-77 (марка КС-11). Для проведения исследований были составлены рецептуры четьфех полимерных композиций, мас.%: МФС КС-1137,0 Отход - кероген 63,0 МФС КФМТ40,0 Отход - кероген 60,0 МФС КФЖ41,0 Отход - кероген 59,0 МФС М-7038,5 Отход - кероген 61,5 Часть приготовленных составов ыла оставлена на длительное хранеие - 12 мес. Отверждение полимерной композиции проводилось алкилрезорциновой смолой ТС-10 в присутствии едкого натра. Пример 1. Смешивают 370,0 г МФС КС-11 с 630,0 г керогена. Образуется сыпучая масса, которая при затворении водой вьщеляет в раствор смолу, а кероген остается в качестве дисперсной фазы. К 500,0 г полученного состава добавляют при перемешивании 250,0 г воды, 20,0 г едкого натра, 230,0 г ТС-10. Образуется тампонажный раствор со следующими показателями j 1,12 г/см, растекаемость по конусу АэНИИ 20 см, время начала загусте вания при 8 ч, при 30 мин. Прочность при изгибе через 1 сут образующегося камня 4,0-4,8 МПа и 4, 5,2 МПа соответственно. Пример 2. Смешивают 385 г МФС М-70 с 615 г керогена. Образуетс сыпучая масса, водорастворимая в вод в присутствии щелочи. К 650,0 г полученной полимерной композиции добавляют при перемешивании 170,0 г воды, 10 г едкого натра, 170 г ТС-10. Образуется тампонажный раствор со следующими показателями: р 1,14 г/см, растекаемость по конусу АзНИИ 20 см. Время начала загустевания при 20°С - 12 ч, при 1 ч. Предел прочности на изгиб при 20С 4,2 МПа, при 50С 4,7 МПа. П р и м е р 3. Смешивают 400,0 г МФС КФМТ с 600,0 г керогена. Образуется сьшучая водорастворимая масса. К 570,0 г полученной полимерной композиции добавляют при перемешивании 200,0 г воды, 10,0 г едкого натра, 220 г ТС-10. Образуется тампонажный состав со следующими показате лями: 5 1,11 г/см, растекаемость по конусу АзНИИ 22 см, время начала загустевания при составляет 3 ч. Прочность при изгибе образующег ся тампонажиого камня через 1 сут равна 4,3 МПа. П-р им ер 4. Смешивают 410,0 г МФС КФЖ с 590 г керогена. Образуется сыпучая водорастворимая масса. К 650,0 г полученной полимерной композиции добавляют при перемешивании 170jO г воды, 10,0 г едкого натра, 170,0 г ТС-10. Образуется тампонажный состав со следующими свойствами: j 1,13 г/см, растекаемость по конусу АзНИИ 22 см. Время начала отверждения при составляет 20 ч, при 50°С - 1 ч 40 мин. Прочность при 50°С на изгиб образующегося тампонажного камня 4,8 МПа. Пример 5. К 650,0 г полимерной композиции (370 г МФС КС-11 и 630,0 г керогена) добавляют при постоянном перемешивании 250,0 г воды, 20,0 г едкого натра, 230,0 г ТС-гО. Образуется тампонажный раствор со следующими показателями: f 1,12 г/см, растекаемость по конусу АзНИИ 20 см, время начала загустевания при 8 ч, при 30 мин. Предел прочности при изгибе образующегося тампонажного камня при 4,9 МПа, при 50С -5,2 МПа. Пример 6. К 650,0 г пол1 мерной композиции (615 г МФС марки М-70 и 615 г керогена) добавляют при перемешивании 170,0 г воды, 10,0 г едкого натра, 170,0 г ТС-1б. Образуется тампонажный раствор со следующими показателями: р 1,14 г/см, растекаемость по конусу АзНИИ 20 см, время начала загустевания при равно 12 ч, при - 1 ч. Предел прочности при изгибе образующегося тампонажного камня при 20С 4,9 МПа, при 50С 5,2 МПа. Пример 7. К 570,0 г полимерной композиции (400,0 г МФС марки КФМТ и 600,0 г керогена) добавляют при перемешивании 200,0 г воды, 10,0 г едкого натра, 220,0 г ТС-10, Образуется тампонажный раствор со следующими показателями: f 1,11 г/см, растекаемость по конусу АзНИИ 22 см, время начала отверждения при 3 ч. Предел прочности на изгиб образующегося тампонажного камня 4,3 МПа. Пример 8. К 650,0 г сухой полимерной композиции (410,0 г МФС КФЖ и 590,0т керогена) добавляют при тщательном перемешивании 170,0 г воды, 10,0 г едкого натра, 170,0 г ТС-10, Образуется тампонажный состав со следуюпщми свойствами: j 1,13 г/см, растекаемость по конусу АзНИИ 22 см, время начала отверждения при 20 ч, при 50с - 2 ч. Предел прочности на изгиб образующегося тампонажного камня при 4,8 МПа. Полученные данные по отверждению поимерной тампонажной композиции щелочыми отвердителямисведены в табл. 1. S1 в табл. 2 приведены свойства известной полимерной композиции (МФС-70%- + 10% этилового спирта). Аналогичные исследования были про ведены с МФС, КФЖ, КФМТ, КС-11 с содержанием этилового спирта 10, 15, 20%. Все смолы после десятимесячного хранения отвердели. Как видно иэ данных, приведенных в табл. 1 и 2, прочность камня на ос нове известных составов меньше, чем прочность камня на .основе предлагаемой полимерной композиции. Это приводит к преждевременному разрушению тампонажного полимерного камня. Кероген, значительно замедляя реакцию поликонденсации МФС, стабилизирует рН последней, и как следствие этого, увеличивается срок хранения МФС, сохраняется ее активность промьппленные МФС (жидкие) ко времени повторных испытаний отверждаются. Предлагаемая полимерная композиция на основе МФС может быть примене на как компонент тампонажных полимер ных растворов (составов). Она представляет собой сыпучую сухую смесь, растворимую в воду в присутствии щел чи и отверждаемую щелочными отвердителями, в частности TC-JO. Технологический процесс получения полимерно композиции не предусматривает уста3новки громоздкого оборудования, создания вакуума и т.д., Полимерная композиция, растворяясь в подщелоченной воде, выделяет в раствор смолу, а кероген, оставаясь в в.иде дисперсной фазы, является наполнителем тампонажного раствора. Используется полимерная композиция следующего состава, мас.%: М-70 41,0; кероген 59,0. На основе полимерной композиции приготавливается тампонажный состав, мае.%: Полимерная композиция 60 ТС-1022 NaOH1,0 j 1,14 г/см, растекаемость по конусу АзНИИ 20 см, Состав приготавливается следующим образом: в подщелоченную, согласно рецептуре, воду при перемешивании вводят полимерную композицию до полного растворения. Затем в полученный раствор подается отвердитель ТС-10. Тщательно перемешивают и закачивают в зону проведения ремонтно-изоляционных работ. Данные испытаний подтвердили высокую эффективность предлагаемой полимерной композиции для проведения ремонтно-изоляционньгх работ, т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция для тампонажных растворов | 1983 |

|

SU1167304A1 |

| Способ тампонирования скважин со сложнопостроенными залежами | 1987 |

|

SU1479616A1 |

| ПОЛИМЕРЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2006 |

|

RU2319722C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА И РЕМОНТА ГАЗОВЫХ И НЕФТЯНЫХ СКВАЖИН В УСЛОВИЯХ НИЗКИХ ТЕМПЕРАТУР | 2020 |

|

RU2741919C1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В НИЗКОТЕМПЕРАТУРНЫХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2010 |

|

RU2426866C1 |

| Тампонажный раствор | 1979 |

|

SU840297A1 |

| Состав для крепления призабойной зоны пласта | 1989 |

|

SU1677259A1 |

| ОБЛЕГЧЕННЫЙ ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2005 |

|

RU2288250C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2382172C1 |

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, включающая мочевино-формальдегидную смолу и стабилизатор рН, отличающаяся тем, что, с целью улучшения эксплуатационных характеристик, повышения сроков хранения смолы и повышения прочности камня на ее основе, в качестве стабилизатора рН она содержит отход сланцеперерабатывающей промьшшенности - кероген70 при следующем соотношении ингредиентов, мас.%: Мочевино-формальдегидная. смола37-41 с Отход сланцеперерабатывающей промьшшенности (Л кероген-70 59-63

ечание.

1г4я плотность тампонажного раствора,

к} время начала загустевакия (отверждения)

тампонажного раствора, мин; показателя при ,. показателя при . Примечание. 6ц5г через 24 ч после

Таблица 2 начала загустевания, МПа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аминопласты | |||

| М., Химия, 1970, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Николаев А.Ф | |||

| Синтетические полимеры и пластические массы на их основе | |||

| М., Химия, 1966 (прототип) | |||

Авторы

Даты

1985-04-07—Публикация

1983-08-23—Подача