1

Изобретение относится к креплению СКВС1ЖИН, а именно к тампонажным составам для тампонирования обсадных колонн.

Известны тампонс1жные растворы для высокотемпературных скважин на основе тампонажного цемента и доменных ишаков 1 .

Однако растворы на основе минеральных вяжущих являются грубыми дисперсиями, склонными к самопроизвольной седиментации, контракции при их твердении и, как следствие, образованию в затрубном пространстве ка налов и трещин, что снижает качество цементирования. К тому же в них отсутствуют сцепления камня с породами стенки скважины и металлом труб, покрытых глинистой коркой.

Известен также тампонажный раствор для тампонирования скважин, состоящий из фенолформальдегидного связующего и наполнителя, например шпака или шлакового цемента 2J.

Недостатком этого раствора является малая величина сцепления с поверхностью труб, покрытых пленкой бурового раствора, недостаточная для обеспечения работы цементной оболочки как несуцего слоя, подкрепляющего

обсадную трубу. Это обусловлено слабой адгезионной способностью раствора.

Цель изобретения - повышение адгезионной способности раствора.

Поставленная цель достигается тем, что состав дополнительно содержит диспергированные окислы железа при следующем соотношении кo шoнeнтoв,

0 вес.ч.:

Фенолформальдегидное

100

связующее

Наполнитель, например

шлак или шлаковый

5

10-100

цемент

Диспергированные окислы

0,5-10

железа 1,0-20

Вода

, Данный состав позволяет получить

0 легко прокачиваемую смесь в интервале температур 70-110с и давлении до 600 кгс/см .

Фильтрат смеси обладает способ-; ностью легко проникать через глинис5тую корку в породу стенки скважины и отверждаться в пластмассу, что обеспечивает качественное разобщение пластов.

Отверждение состава происходит

0 за счет реакции поликонденсации фенола с, формальдегидом или фенолформальдегйдного олигомера непосредственно в скважинных условиях. Выделяемая при поликонденсации вода реагирует со шлаком, являющимся катализатором поликонденсации, что обеспечивает повышенную прочность композиции. В качестве диспергированных ок:ислов железа, выступающих в роли активатора фенолформальдегидного связующего, исполь/зуют обогащенную железную руду Лебединского горно-обогатительного . комбината (Курская магнитная аномалия) с содержанием окислов железа 70-75%. Руду размалывают и просеивают ерез сито 0,1 мм {максимальные размеры частиц), при этом в состав размола входят частицы коллоидных размеров (0,001 глм и более) .

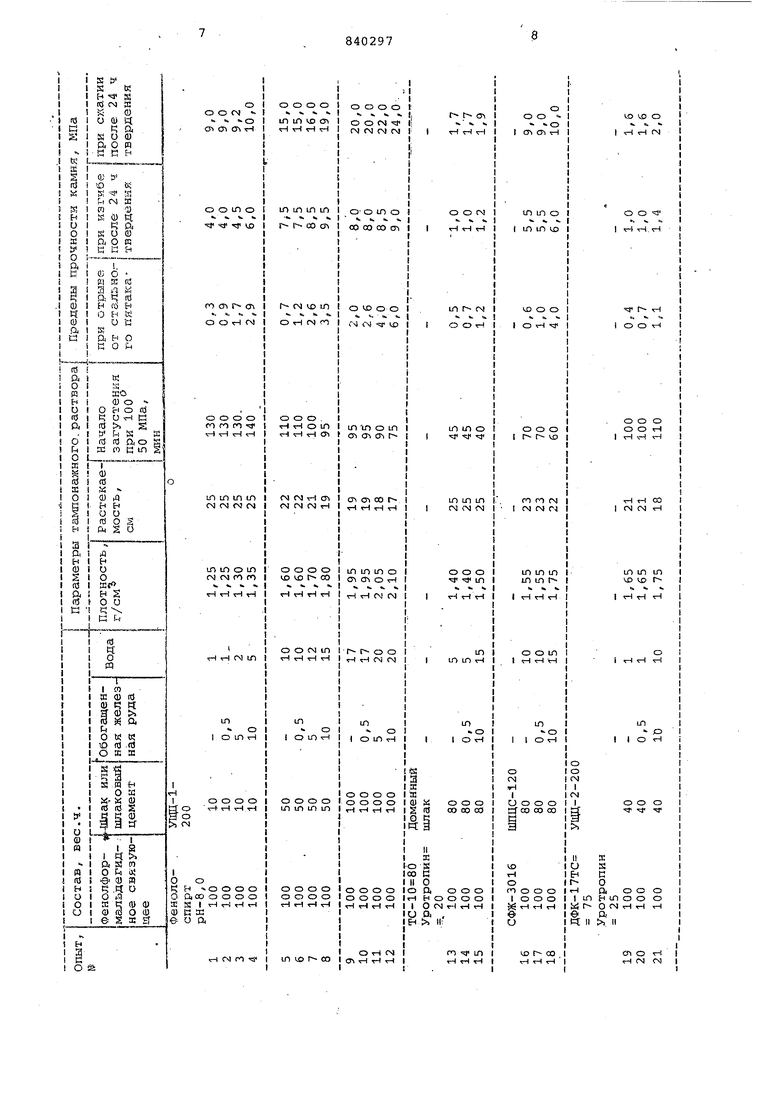

Добавки диспергированных окислов железа активируют фенолформальдегидное связующее, повышая его адгезионную способность, что в свою очередь обеспечивает значительные силы сцепления на контакте цементный камень труба. Величины этих сил, при указанных соотношениях компонентов, (см. таблицу), превышают силы взаимного сдвига слоев (цемента и трубы), возника сацих при нагружении трубы внешним давлением, во всем интервале изменения последнего, имеющим место в скважине. Это обуславливает работу крепи как двухслойной оболочки, где оба слоя являются несущими.

Пример 1. Для приготовления облегченного тампонажного раствора подготавливают фенолформальдегидное связу эдее, например фенолоспирт, в количестве 100 вес.ч., шлаковый цемент марки УЩЦ-1-200 в количестве 10 вес.ч., обогащенную железнукГ руду с содержанием окислов железа 70% в виде размола-, просеянного через сито 0,1 мм, включающего частицы размером 0,001-0,1 мм в количестве 95 вес.ч., и воду в количестве 1 вес.ч.

Смесь компонентов тщательно перемешивают в течение 20-30 мин при температуре не более 35-40 с, замеряют плотность, растекаемость на конусе АзНИИ ДН, время начала загустевания на конденсаторе КЦ-4, одновременно заливают образцы в. форму для определения предела прочности камня при отрыве от стального пятака площадью 4 см ( после 24 ч твердения СЬа) и в форму для определения предела прочНОСТ1Г камня при изгибе (Ъц ) и сжатии . (Ъс ) после 24. ч твердения. Измерени каждого параметра производят четыре раза. Результат измерения получают к среднее арифметическое из трех наиболее близких параметров. Раствор при указанных соотношениях компонентов имеет плотность 1,25 г/см и параметры, приведенные в строке 2 таблицы.

П р и м е р 2. Для приготовлени утяжеленного тампонажного раствора

смешивают, вес.ч. фенолоспирт 100, шлаковый цемент УЩЦ-1-200, 100 обогащенная хелезная руда с содержанием окислов железа 70% в виде размола, просеянного через сито 0,1 мм, включающего частицы размером О,О01-0,1мм 10 и вода 20.-

Смесь тщательно перемешивают и производят замер плотности, растекаемости и время начала загустевания. Одновременно готовят образцы для измерения предела прочности на отрыв от стальной круглой пластинки площадью. 4 см , характеризующего силы сцепления и образцы для определения Ъи и Ьсж Измерение каждого параметра производят четыре раза и берут среднее арифметическое из трех наибольших параметров. В данном случае тампонажный раствор имеет плотность 2,1 г/см и параметры, приведенные в строке 12.таблицы.

Для получения растворов с промежуточными плотностями изменяют соотношения компонентов и проводят измерения в соответствии с примерами 1 и 2

в таблице строки 1, 5, 9, 13, 16 и 19 характеризуют растворы, не содержащие окислов железа, feo для них значительно меньше, чем у растворов даже с малым содержанием обогащенной железной руды. С повышением содержания ферроокислов в растворе д расте с одновременным ростом прочности камня при изгибе и сжатии и увеличении плотности. Растекаемость и время начала загустевания при.постоянном содержании наполнителя остаются практически неизменными. I

Анализ данных таблицы показывает, что наполнитель (шлак, тот или иной вид шлакового цемента) не имеет существенного влияния на адгезионные и прочностные характеристики раство-г ра. В качестве фенолформальдегидного связующего испытывают фенолоспирт, смесь уротропина и ТС-10 (таглпонажный состав), СФЖ-3016 (смолы фенольные жидкие), смесь уротропина и ДФК17 ТС (дифенолы с капролактамом). Наилучшие результаты дает применение в качестве связующего СФЖ-3016, так как в этом случае увеличение весового, содержания ферроокислов с 0,5 до 10 вес.ч. дает увеличение t)oi в 7 раз. Наименее желательно применение смеси уротропина и ТС-10, так как в этом случае а. увеличивается всего в 2,5 раза.

Прочность крепи при .тампонировании предлагаемым раствором в 1,5 раза выше, чем прочность крепи при тампонировании ее растворами, не обеспечиваквдими .качественного сцепления на контакте цементная оболочка - труба. Это равноценно снижению толщины стенки труб обсадной колонны в 1,. 5 раза при сохранении прежних критичес58402976

ких нагрузок крепи, т,е, и снижениюпри бурении, креплении и эксплуатаметаллоемкости колонны в 1,5 раза.ции сквс1:кин за счет качественной изв

Кроме этого, данный тампонажныйляции напорных и поглощающих горизонраствор позволит снизить аварийностьтов и повышения прочности крепи.

Формула изобретения

Тампонс1Ж1Е€ый раствор, состоящий из фенолформальдегидного связующего и наполнителя, например шлака или шлакового цемента, отличающий с я тем, что, с целью повышения адгезионной способности раствора он дополнительно содержит диспергированные окислы железа при следующем .соотношении компонентов, вес.ч.: Фенолформальдегидное связующее100

Наполнитель, например шлак или плановый цемент10-100Диспергированные окислы )хелеза 0,5-10 Вода1-20

Источники информации, принятые во внимание при экспертизе

1.Измайлов Л.Б. и Булатов А.И. Крепление нефтяных и газовых сквахшн М., Недра, 1976, с. 158-171.

2.Авторское свидетельство СССР 424965., кл. Б 21 В 33/138, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРЦЕМЕНТНЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2006 |

|

RU2319722C1 |

| ВЫСОКОСТРУКТУРИРОВАННАЯ ТАМПОНАЖНАЯ СМЕСЬ | 2011 |

|

RU2474603C2 |

| Тампонажный состав | 1979 |

|

SU819304A1 |

| ТАМПОНАЖНЫЙ РАСТВОР НИЗКОЙ ПЛОТНОСТИ | 2012 |

|

RU2507380C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И БОКОВЫХ СТВОЛОВ С ГОРИЗОНТАЛЬНЫМИ УЧАСТКАМИ | 2015 |

|

RU2588066C1 |

| Способ получения вяжущего | 1979 |

|

SU863529A1 |

| Способ приготовления тампонажного раствора | 1982 |

|

SU1049656A1 |

| Расширяющийся тампонажный материал | 1986 |

|

SU1435764A1 |

| УТЯЖЕЛЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1996 |

|

RU2109924C1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

Авторы

Даты

1981-06-23—Публикация

1979-09-26—Подача