ел

4;

Изобретение относится к жидкой или полужидкой штамповке металлов и сплавов с применением повышенного давления газа на затвердевающий расплав.

Известно устройство для жидкой или полужидкой штамповки металлов и сплавов, у которого штамп соединен с штампуемым органом машины (прессовым поршнем) посредством поршня, расположенного в цилиндре, причем копрессионное пространство перед поршнем соединено с полостями штампа, в которые нужно подавать сжатый газ через газопроводы и по крайней мере один регулируемый обратный клапан, открывающийся в направлении из копрессионного пространства перед пневматическим поршнем к по;1остям штампа (Авт. св. НРБ № 21077)..

Н; достатка,1И устройства являются его ,.-гг,1а;: ко :-трукция и невозможность ири.менлть высокое давление газа непосредственно после закрытия штампа.

Цель изобретения - создание устройства для л идкой или полужидкой штамповки, в котором сжатие технологического газа осуществлялось бы автоматически во время холостого хода пресса и высокое давление газа применялось бы на обрабатываемый .материал непосредственно после закрытия штампа.

Эта цель достигается тем, что в устройстве для жидкой или полужидкой штамповки, содержащем гидравлический пресс с прессовым цилиндром, включающим поршень, разделяющий цилиндр на поршневую и штоковую полости, соединенные с гидравлической системой пресса, и поршневой штбк с прикрепленными к нему прессовой плитой и штампом, в котором оформлена по крайней Mepie одна газосборная полость, соединенная посредством запорных элементов с резервуаром питания для технологического газа, в поршневом штоке 3 выполнена камера 9, заполненная до определенного уровня рабочей жидкостью 13, причем нижняя часть камеры соединена со и.1токовой полостью 8 прессового цилиндра, которая при этом связана с гидравлической системой посредством запорного элемента 10, а верхняя часть камеры 9 связана посредством обратного клапана 21 с резервуаром питания 22 для технологического газа и посредством запорного вентиля 18 - с газосборной полостью 16 штампа 15, причем, газосборная полость 16 посредством запорного вентиля 17 соединена с атмосферой.

Кроме того, камера 9 снабжена подвижной перегородкой 25, разделяющей ее на жидкостную 13 и газовую 24 полости.

Преимущества изобретения состоят в устранении необходимости развивать системы сжатия технологического газа в каждом штампе и в создании возможности применения максимальной величины давления газа непосредственно после закрытия штампа.

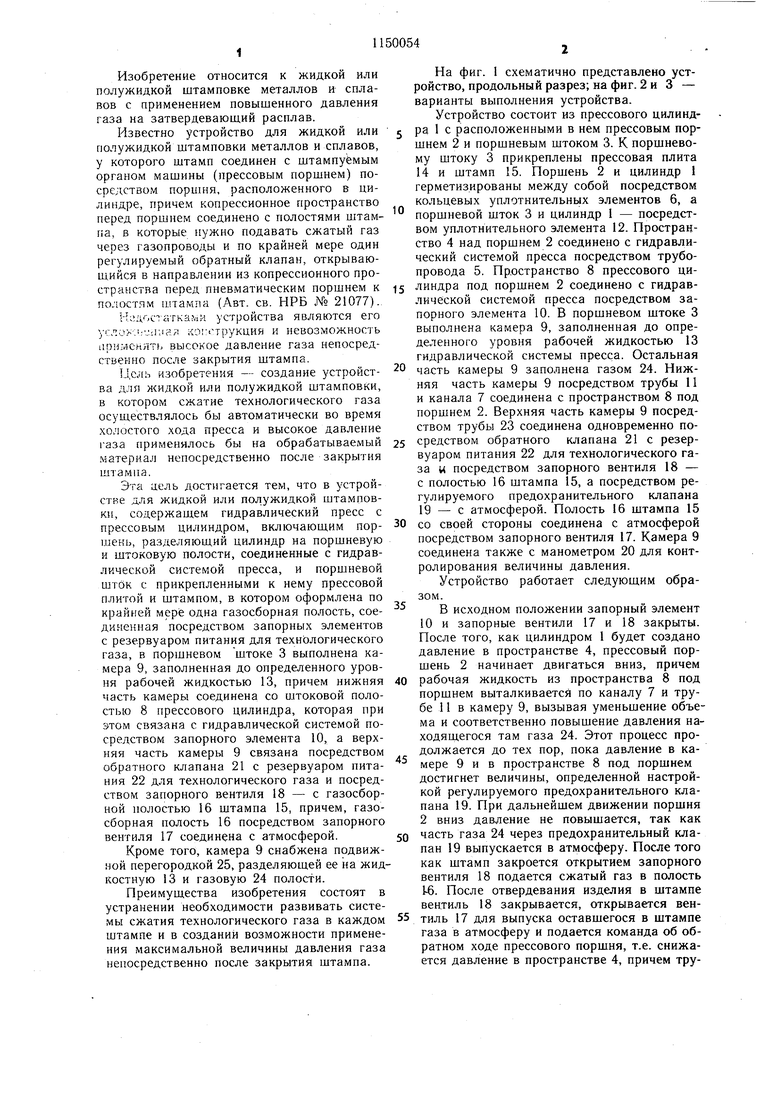

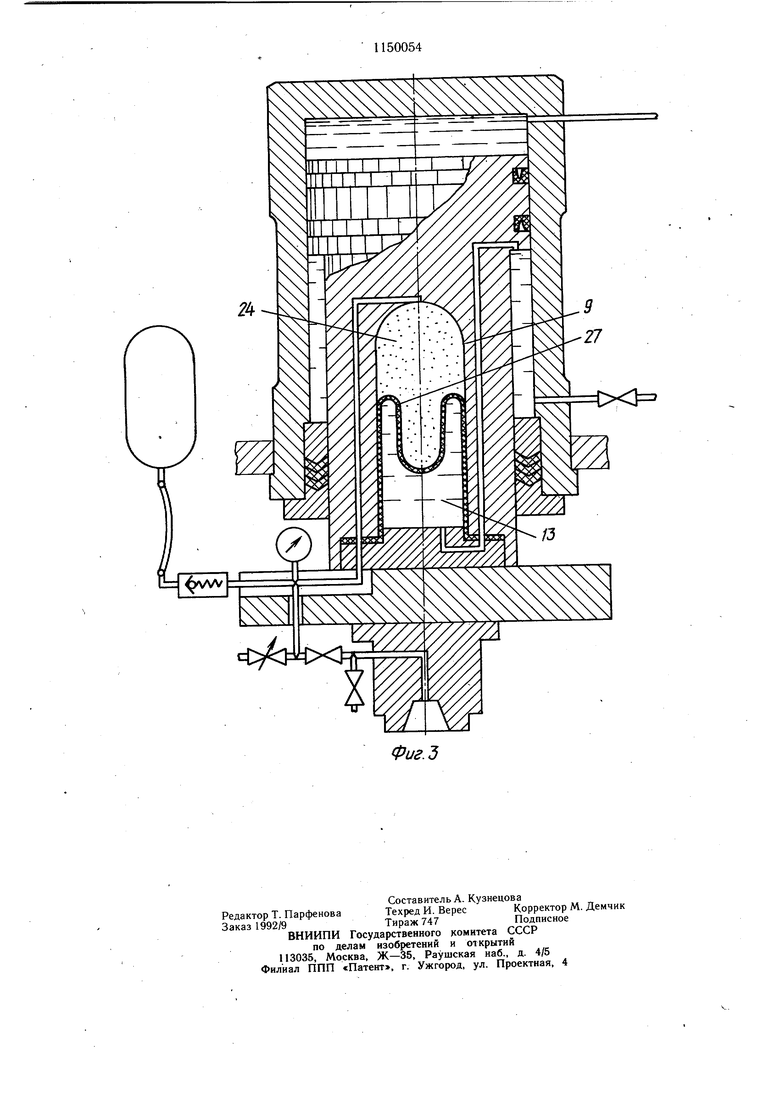

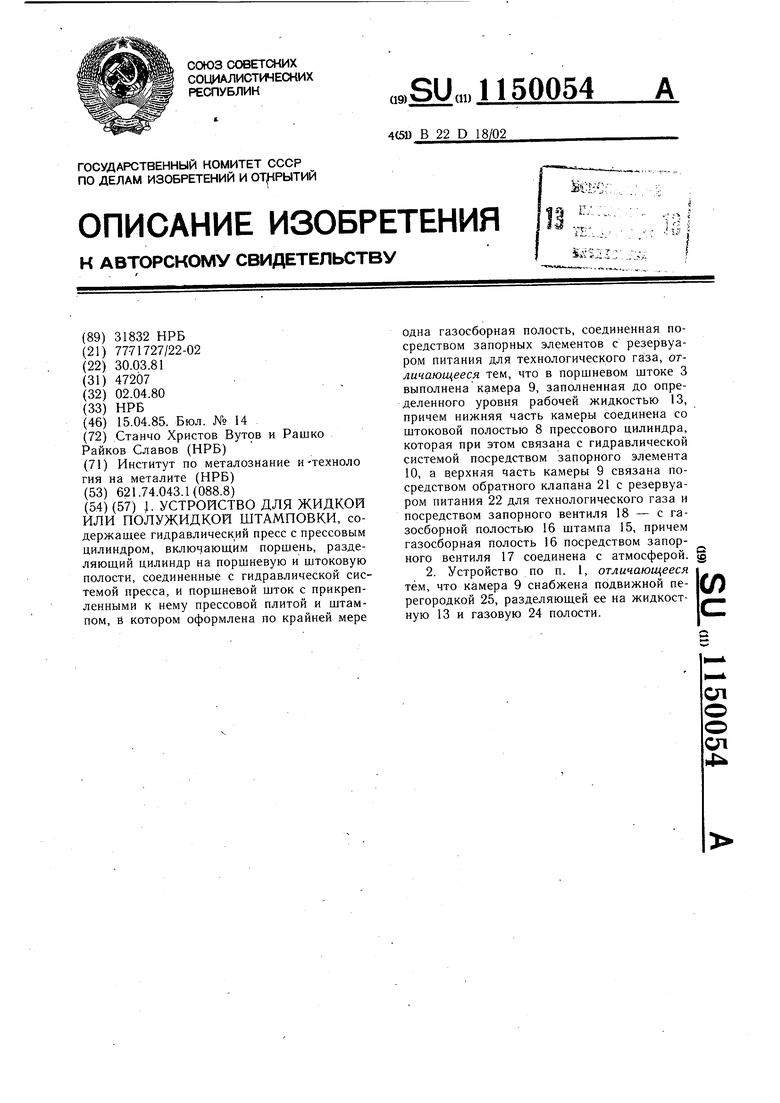

На фиг. 1 схематично представлено устройство, продольный разрез; на фиг. 2 и 3 -

варианты выполнения устройства.

Устройство состоит из прессового цилиндра 1 с расположенными в нем прессовым порщнем 2 и порщневым штоком 3. К поршневому штоку 3 прикреплены прессовая плита 14 и штамп 15. Поршень 2 и цилиндр 1 герметизированы между собой посредством кольцевых уплотнительнь1х элементов 6, а поршневой шток 3 и цилиндр I - посредством уплотнительного элемента 12. Пространство 4 над поршнем 2 соединено с гидравлический системой пресса посредством трубопровода 5. Пространство 8 прессового цилиндра под поршнем 2 соединено с гидравлической системой пресса посредством запорного элемента 10. В поршневом штоке 3 выполнена камера 9, заполненная до определенного уровня рабочей жидкостью 13 гидравлической системы пресса. Остальная

0 часть камеры 9 заполнена газом 24. Нижняя часть камеры 9 посредством трубы 11 и канала 7 соединена с пространством 8 под поршнем 2. Верхняя часть камеры 9 посредством трубы 23 соединена одновременно посредством обратного клапана 21 с резервуаром питания 22 для технологического газа U посредством запорного вентиля 18 - с полостью 16 штампа 15, а посредством регулируемого предохранительного клапана 19 - с атмосферой. Полость 16 штампа 15

0 со своей стороны соединена с атмосферой посредством запорного вентиля 17. Камера 9 соединена также с манометром 20 для контролирования величины давления.

Устройство работает следующим образом.

В исходном положении запорный элемент 10 и запорные вентили 17 и 18 закрыты. После того, как цилиндром 1 будет создано давление в пространстве 4, прессовый поршень 2 начинает двигаться вниз, причем

0 рабочая жидкость из пространства 8 под поршнем выталкивается по каналу 7 и трубе 11 в камеру 9, вызывая уменьшение объема и соответственно повышение давления находящегося там газа 24. Этот процесс продолжается до тех пор, пока давление в ка мере 9 и в пространстве 8 под поршнем достигнет величины, определенной настройкой регулируемого предохранительного клапана 19. При дальнейщем движении поршня 2 вниз давление не повышается, так как

0 часть газа 24 через предохранительный клапан 19 выпускается в атмосферу. После того как штамп закроется открытием запорного вентиля 18 подается сжатый газ в полость №. После отвердевания изделия в штампе вентиль 18 закрывается, открывается вентиль 17 для выпуска оставщегося в штампе газа в атмосферу и подается команда об обратном ходе прессового поршня, т.е. снижается давление в пространстве 4, причем трубопровод 5 соединяется с резервуаром пресса. Сначала поршень вместе со штампом 15 начинает двигаться вверх под действием давления газа в камере 9, причем рабочая жидкость 13 перетекает обратно в пространство 8 под поршнем. После выпаривания лавления в камере 9 и в резервуаре питания 22 дальнейшее движение поршня 2 вверх осушествляется за счет перехода дополнительного количества газа из резервуара питания 22 через обратный клапан 21 в камеру 9, при этом устройство возвраш,ается в исходное положение.

Если откроется запорный элемент 10 и прервется связь между камерой 9 и резервуаром питания 22, то устройство работает как обычный гидравлический пресс.

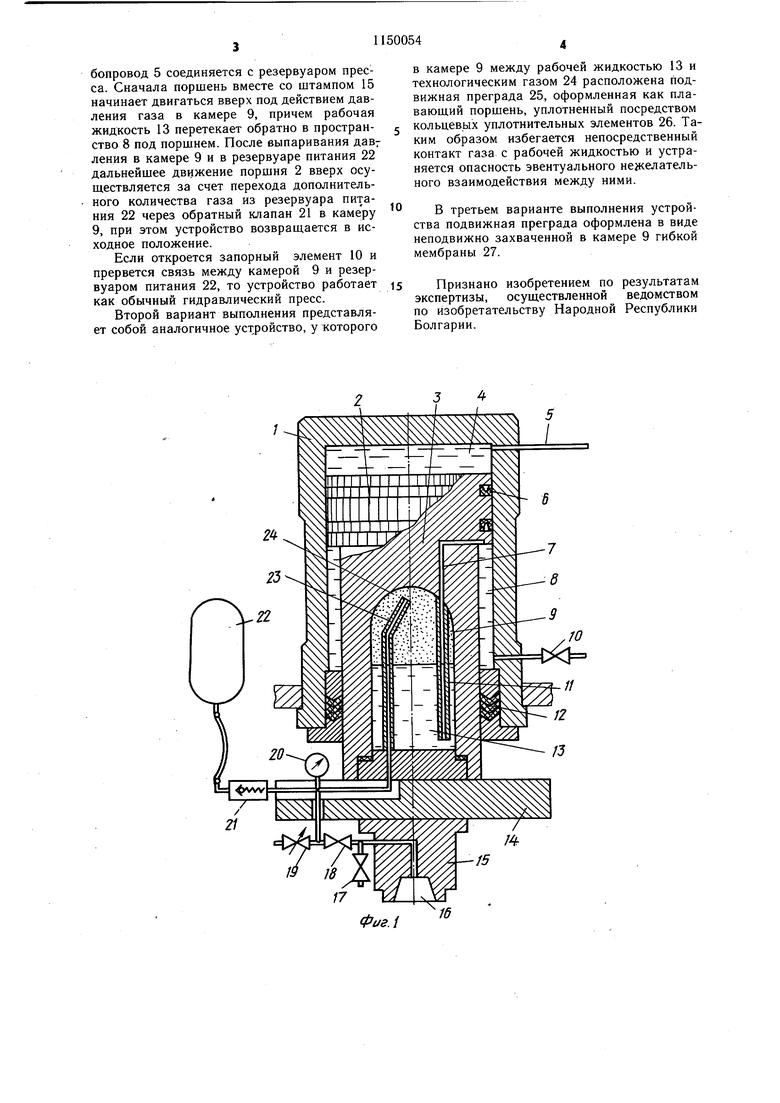

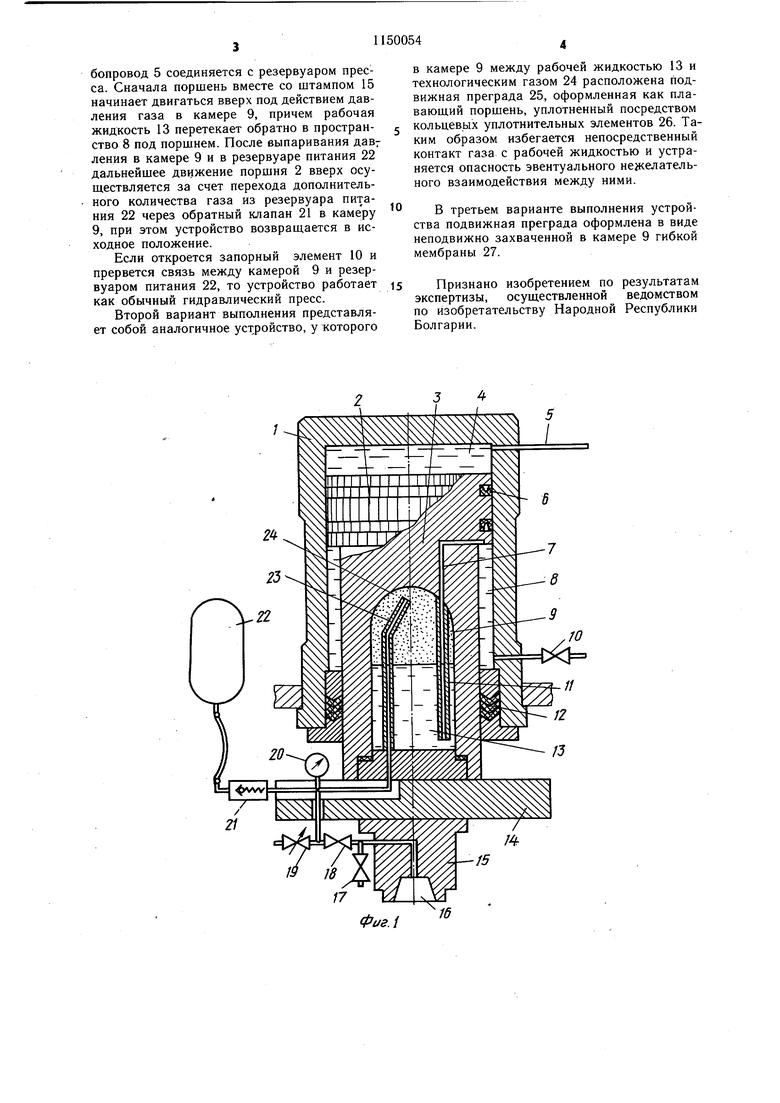

Второй вариант выполнения представляет собой аналогичное устройство, у которого

в камере 9 между рабочей жидкостью 13 и технологическим газом 24 расположена подвижная преграда 25, оформленная как плаваюший поршень, уплотненный посредством кольцевых уплотнительных элементов 26. Таким образом избегается непосредственный контакт газа с рабочей жидкостью и устраняется опасность эвентуального нежелательного взаимодействия между ними.

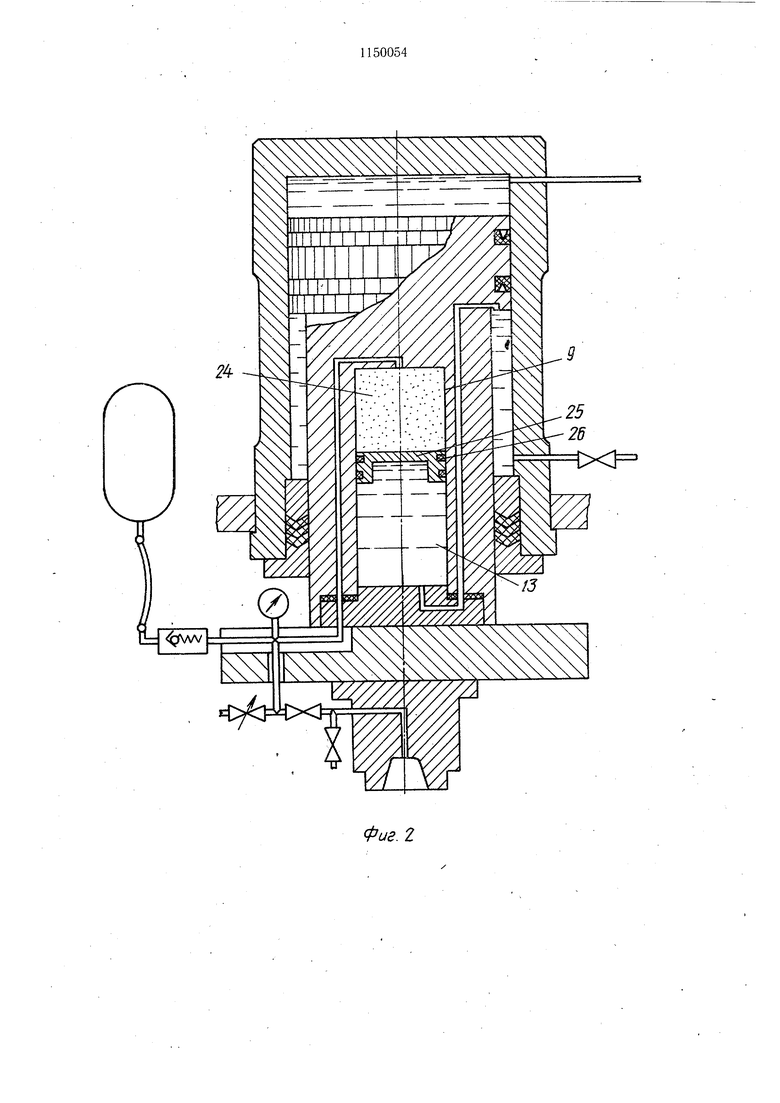

В третьем варианте выполнения устройства подвижная преграда оформлена в виде неподвижно захваченной в камере 9 гибкой мембраны 27.

15 Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству Народной Республики Болгарии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| ТРУБОПРУТКОВЫЙ ПРЕСС ИЛИ ПРЕСС ДЛЯ ВЫДАВЛИВАНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2569008C1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| ПОДУШКА ПНЕВМАТИЧЕСКАЯ С ГИДРАВЛИЧЕСКИМ УДЕРЖИВАТЕЛЕМ | 1993 |

|

RU2080264C1 |

| БЛОК ПОРШЕНЬ-ЦИЛИНДР И ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2382241C2 |

| НАГНЕТАТЕЛЬ ДЛЯ АВТОМАТИЧЕСКОЙ ПОДАЧИ УПЛОТНИТЕЛЬНОГО И СМАЗЫВАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2219427C2 |

| Устройство для импульсной обработкидАВлЕНиЕМ зАгОТОВОК | 1976 |

|

SU797559A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| ПОДУШКА ПНЕВМАТИЧЕСКАЯ С ГИДРАВЛИЧЕСКИМ УДЕРЖИВАТЕЛЕМ | 1993 |

|

RU2074092C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СЕКТОРНЫМ ПРИЖИМОМ ШТАМПА ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ | 2019 |

|

RU2723857C1 |

1. УСТРОЙСТВО ДЛЯ ЖИДКОЙ ИЛИ ПОЛУЖИДКОЙ ШТАМПОВКИ, содержащее гидравлический пресс с прессовым цилиндром, включающим поршень, разделяющий цилиндр на порщневую и щтоковую полости, соединенные с гидравлической системой пресса, и поршневой шток с прикрепленными к нему прессовой плитой и штампом, в котором оформлена по крайней мере одна газосборная полость, соединенная посредством запорных элементов с резервуаром питания для технологического газа, отличающееся тем, что в поршневом штоке 3 выполнена камера 9, заполненная до определенного уровня рабочей жидкостью 13, причем нижняя часть камеры соединена со штоковой полостью 8 прессового цилиндра, которая при этом связана с гидравлической системой посредством запорного элемента 10, а верхняя часть камеры 9 связана посредством обратного клапана 21 с резервуаром питания 22 для технологического газа и посредством запорного вентиля 18 - с газосборной полостью 16 штампа 15, причем газосборная полость 16 посредством запорного вентиля 17 соединена с атмосферой. § 2. Устройство по п. 1, отличающееся тем, что камера 9 снабжена подвижной пе- /Л регородкой 25, разделяющей ее на жидкост ную 13 и газовую 24 полости.

Фиг. г

Авторы

Даты

1985-04-15—Публикация

1981-03-30—Подача