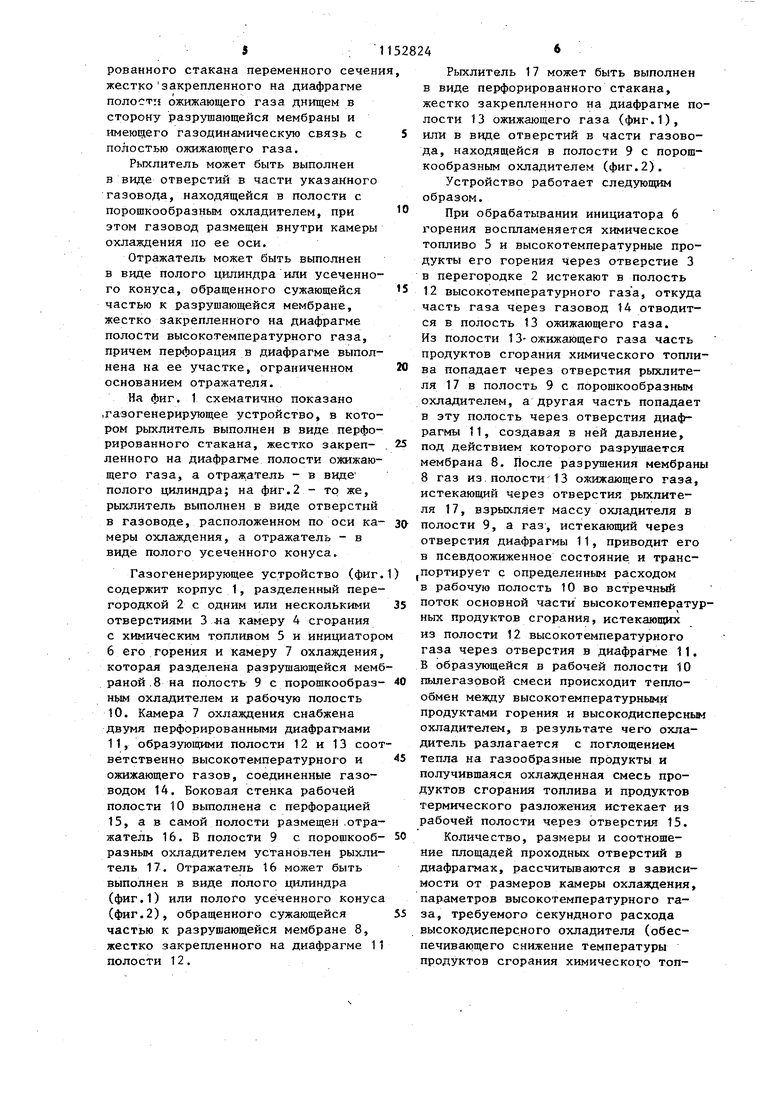

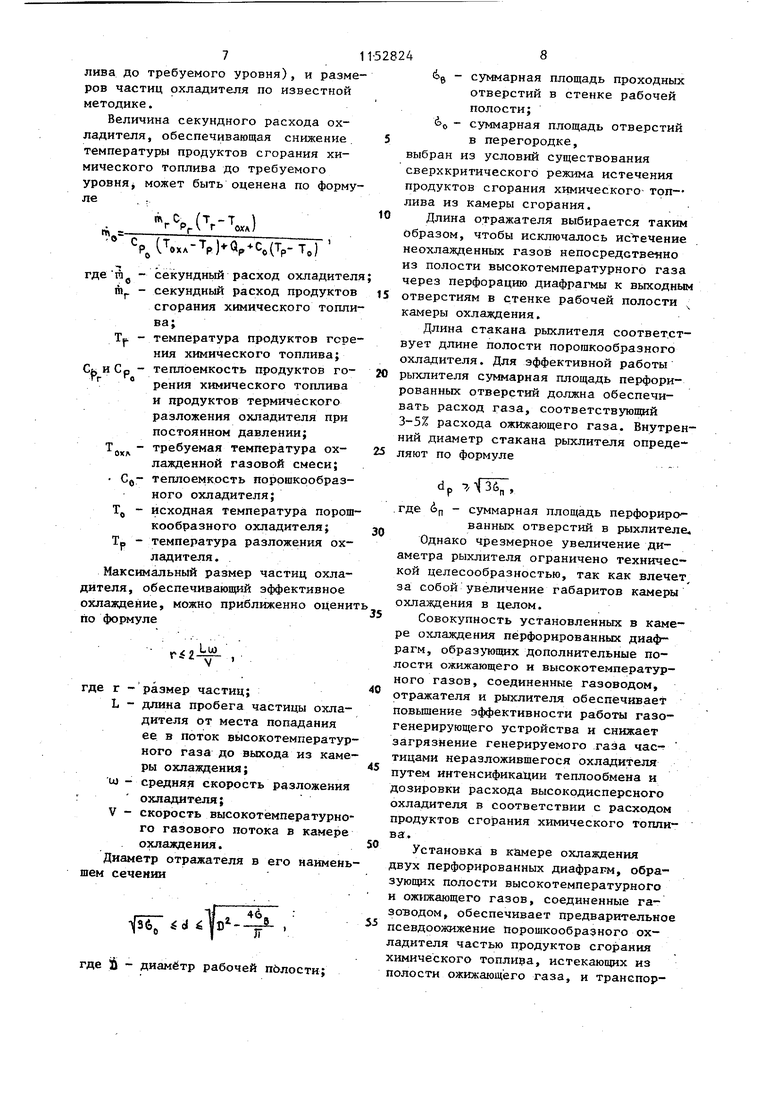

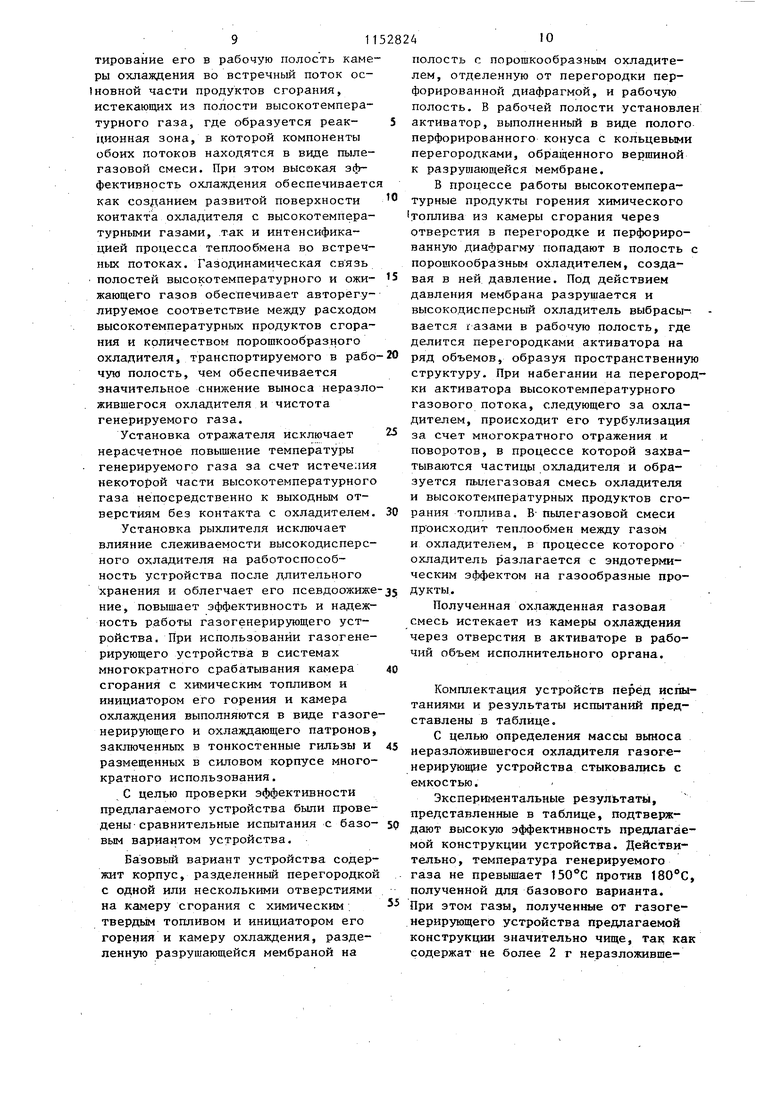

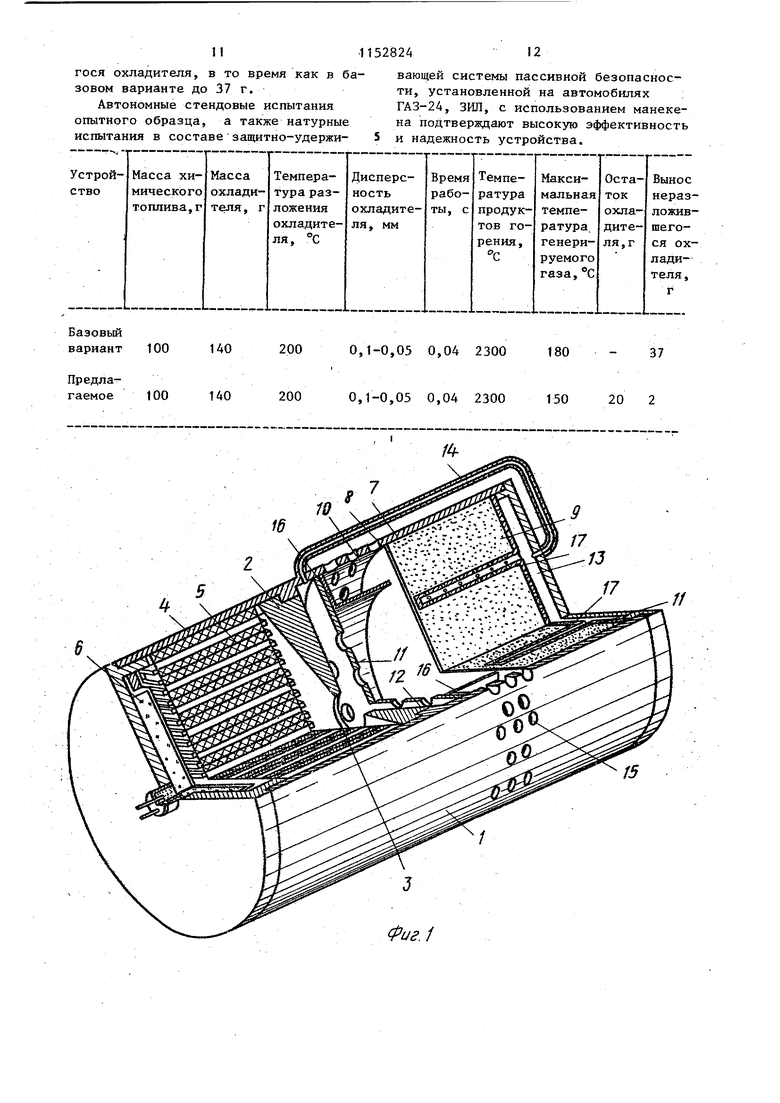

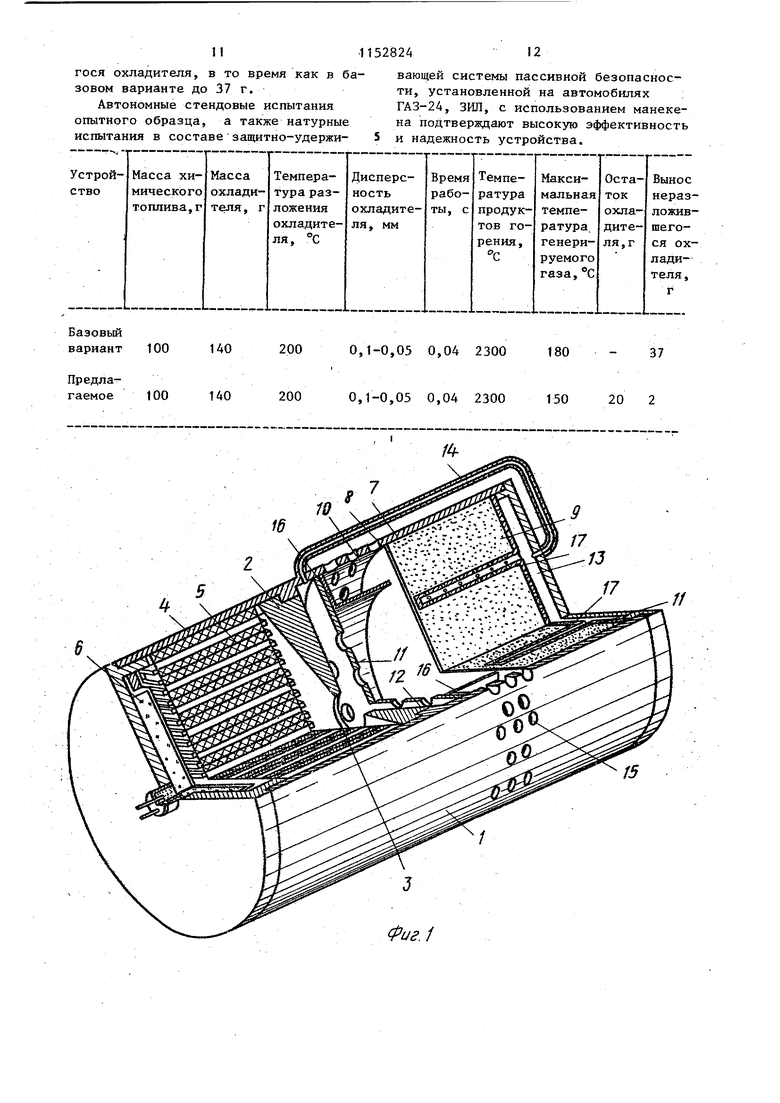

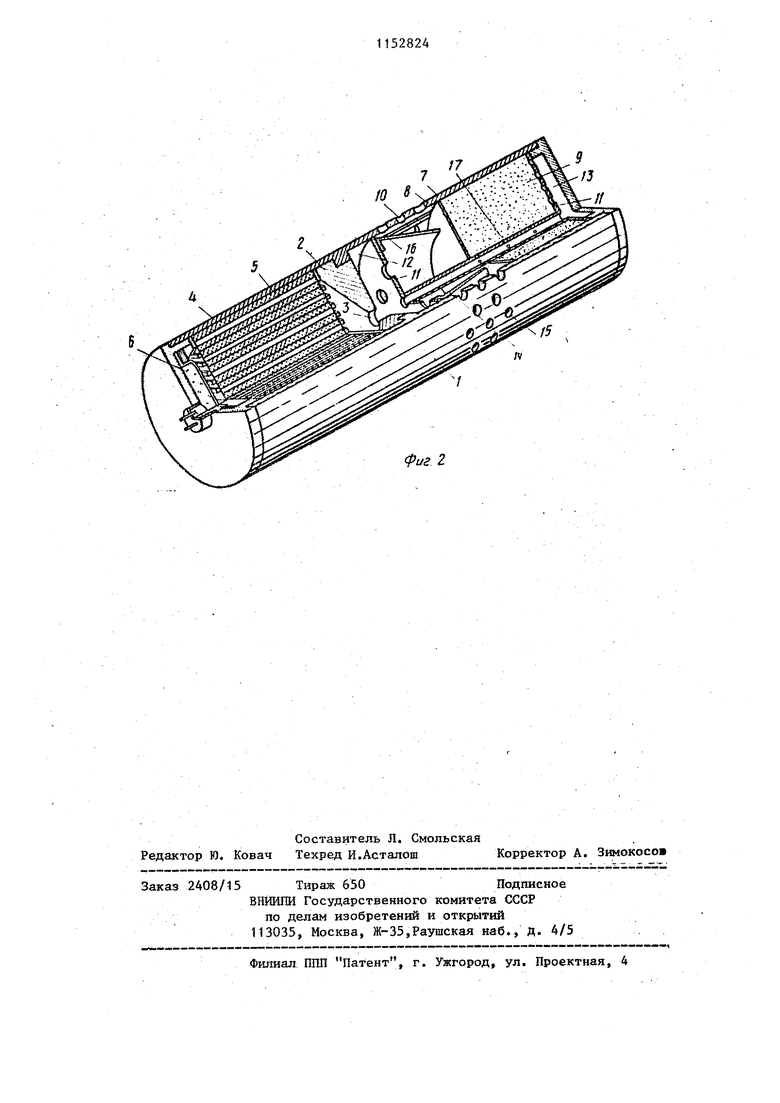

1 Изобретение относится к конструкции газогенерирующих устройств системы безопасности и предназначено для получения за малое время большого количества газов с умеренной температурой, используемых для приведения в работу различных силовых органов, наполнения газом эластичных обо лочек, развертывания надувных средст аварийного спасения, в частности гиб ких оградительных оболочек (пневмоподушек), защищающих водителей и пас сажиров автотранспорта при столкновениях или наездах автотранспортных средств на препятствия, и других целей. Известно газогенерирующее устройство, используемое в системах безопасности, в котором снижение темпера туры горячих газов, образующихся при горении химического топлива, до приемлемого уровня осуществляется пу тем отдачи части тепла на эндотермическое разложение твердого охладит ля, являющегося одним из элементов снаряжения газогенерирующего устройства. Указанное устройство содержит корпус с выходными отверстиями, разделенный перегородкой с одним или несколькими отверстиями на камеру сгорания с химическим топливом и ини циатором его горения и камеру охлаждения с твердым гранулированным охладителем. В камере охлаждения размещено устройство для соответствующего распределения газового потока продук тов горения химического топлива по сечению камеры охлаждения, выполненное в виде решетки, а также устройст во для предотвращения прорыва высокотемпературных газов из камеры сгорания к выходному отверстию, выполненное в виде пучка металлических трубок, погруженных в охладитель, которыми решетка разделена на отсеки 1. I . Ввиду уравнительно неболыдой поверхности контакта гранулированного охладителя с высокотемпературными продуктами горения химического топл ва и невысокой скорости разложения охладителя использование указанного газогенерирующего устройства при малом времени (0,01-0,05 с) работы и больших расходах неэффективно. 4 Действительно, степень охлаждения генерируемых газов определяется термохимическими характеристиками применяемого охладителя (температура разложения, эндотермический эффект термического разложения), массой разложившегося охладителя, скоростью разложения охладителя и поверхностью охладителя, контактирующей с высокотемпературными продуктами горения химического топлива, причем скорость разложения и поверхность контакта являются параметрами, определяющими массу разложившегося охладителя. Скорость разложения известных охладителей, определенная экспериментально, не превьппает 1 мм/с, поэтому с увеличением секундного расхода продуктов сгорания химического топлива и уменьшением времени их контакта с поверхностью твердого гранулированного охладителя для обеспечения требуемой температуры генерируемого газа поверхность контакта должна быть соответственно увеличена. Увеличение поверхности контакта может быть достигнуто или уменьшением размера гранул, или увеличением объема (а следовательно, и увеличением исходной массы) охладителя. Однако в указанной конструкции газогенерирующего устройства,в силу особенностей организации течения высокотемпературных продуктов сгорания в камере охлаждения размер гранул охладителя не может быть уменьшен произвольно, т,ак как это влечет за собой ув еличение сопротивления слоя охладителя и перепада давления. При значительном уменьшении размера гранул охладителя возникаюпщй перепад давления может привести к разрущению корпуса устройства. Увеличение поверхности контакта в результате увеличения исходной массы охладителя малоприемлемо, так как не обеспечивает эффективного использования охладителя. В этом случае в процессе разложения каждая гранула уменьшится в размере в среднем лишь на 0,02-0,01 мм, т.е. масса остатков озсладителя будет: тем больше, чем крупнее гранулы. Указанные недостатки устранены в газогенерирующих устройствах, конструкция которых обеспечивает использование охла ителя в виде высокодисперсного порошка и соответст(вующую организацию течения высокотемпературных продуктов сгорания химического топлива в камере охлажде ния, при котором реализуется эффективный теплообмен между высокотемпературным газом и порошком. Наиболее близким к предлагаемому является газргенерирующее устройство I системы пассивной безопасности пользо вателей транспортным средством, содержащее корпус, разделенный перегородкой с по меньшей мере одним отвер тием на камеру сгорания с химическим топливом и инициатором его горения и .камеру охлаждения, разделенную разрушающейся мембраной на две полости: полость с твердым охладителем в виде высокодисперсного порошка, прилегающую к камере сгорания и отделенную от перегородки газораспределительным устройством, выполненным в виде перфорированной диафрагмы, и рабочую полость, в которой по оси размещен активатор, выполненный в виде полого перфорированного тела вращения переменного сечения, направленного сужаю щейся часть к разрушающейся мембран на наружной поверхности которого поперек рабочей полости установлены концентрические перегородки C2l. j5.известном устройстве организаци течения высокотемпературных продукто сгорания химического топлива в камере охлаждения предполагает образование пылегазовой смеси зтих продуктов с порошкообразным охладителем. Пылег эовая смесь образуется в рабочей полости камеры сгорания за счет турбулизации потока продуктов сгорания при взаимодействии его с активатором и вовлечения в турбулентный поток частиц охладителя. В образующейся пылегаэовой смеси прюисходит теплообмен между высокотемпературными продуктами сгорания и охладителем, в результате которого охладитель разлагается на газообразные, продукты с поглощением тепла, а- температура образующейся смеси снижается. Такая конструкция газогенерирующего устройства позволяет получать большое количество газов с приемлемой температурой за малое (0,01-0,05 с) время работы, однако имеет ряд недостатков, снижающих его эффективность. 1 244 Организация течения высокотемпературных продуктов сгорайия в камере охлаждения предусматривает теплообмен с частицами охладителя в спутном потоке, а это влечет за собой снижение эффективности теплообмена в результате уменьшения коэффициента теплоотдачи. Охлажденная газовая смесь продуктов сгорания химического топлива и продуктов термического разложения охладителя сохраняет турбулентное движение до выхода из рабочей полости через отверстия в поверхности активатора и попутно захватывает частицы охладителя, которые выносятся из камеры охлаждения, не подвергаясь термическому разложению. Это ведет к нерациональному расходу охладителя и загрязнению твердыми частицами генерируемого газа. Цель изобретения - повышение эффективности работы газогенерирую- щего устройства путем интенсификации процесса охлаждения и уменьшения выноса неразложившегося охладителя. Указанная цель достигается тем, что в газогенерирующем устройстве, содержащем корпус, разделенный перегородкой с по меньшей мере одним отверстием на камеру сгорания с химическим топливом и инициатором его горения и камеру охлаждения, разделенную разрушающейся мембраной на полость с порошкообразнымохладителем и рабочую полость, камера охлаждения снабжена двумя перфорированными диафрагмами, расположенными по обе стороны от разрушающейся мембраны, образующими сообщающиеся через отверстия в диафрагмах с рабочей полостью и полостью с охладителем дополнительные полости соответственно высокотемпературного и ожижающего газа, соединенные газоводом, одна из которых заключена между перфорированной диафрагмой и указанной перегородкой с отверстием, а другая между перфорированной диафрагмой и стенкой камеры охлаждения, противоположной перегородке, при этом в рабочей полости установлен отражатель, боковая стенка рабочей полости выпрлнена с перфорацией, а в полости с порошкообразнь охладителем установлен рыхлитель. . Рыхлитель может быть выполнен в виде по меньшей мере одного перфори- рованного стакана переменного сечен жесткозакрепленного на диафрагме полостг ожижающего газа днищем в сторону разрушающейся мембраны и имеющего газодинамическую связь с полостью ожижающего газа. Рыхлитель может быть выполнен в виде отверстий в части указанного газовода, находящейся в полости с порошкообразным охладителем, при этом газовод размещен внутри камеры охлаждения по ее оси. Отражатель может быть выполнен в виде полого цилиндра или усеченно го конуса, обращенного сужающейся частью к разрушающейся мембране, жестко закрепленного на диафрагме полости высокотемпературного газа, причем перфорация в диафрагме выпол нена на ее участке, ограниченном основанием отражателя. На фиг. 1 схематично показано ,газогенерирующее устройство, в кото ром рыхлитель выполнен в виде перфо рированного стакана, жестко закрепленного на диафрагме полости ожижаю щего газа, а отражатель - в виде полого цилиндра; на фиг.2 - то же, рыхлитель выполнен в виде отверстий в газоводе, расположенном по оси ка меры охлаждения, а отражатель - в виде полого усеченного конуса. Газогёнерирующее устройство (фиг содержит корпус 1, разделенный пере городкой 2 с одним или несколькими отверстиями Зла камеру 4 сгорания с химическим топливом 5 и инициатор 6 его горения и камеру 7 охлаждения которая разделена разрушающейся мем раной.8 на полость 9 с порошкообраз нь1м охладителем и рабочую полость 10.Камера 7 охлаждения снабжена двумя перфорированными диафрагмами 11,образующими полости 12 и 13 соо ветственно высокотемпературного и ожижающего газов, соединенные газоводом 14. Боковая стенка рабочей полости 10 выполнена с перфорацией 15, а в самой полости размещен .отра жатель 16. В полости 9 с порошкооб разным охладителем установлен рыхли тель 17. Отражатель 16 может быть выполнен в виде полого цилиндра (фиг.1) или полого усеченного конус (фиг.2), обращенного сужающейся частью к разрушающейся мембране 8, жестко закрепленного на диафрагме полости 12. 4 Рыхлитель 17 может быть выполнен в виде перфорированного стакана, жестко закрепленного на диафрагме полости 13 ожижающего газа, (фиг.1), или в виде отверстий в части газовода, находящейся в полости 9 с порошкообразным охладителем (фиг.2). Устройство работает следующим образом. При обрабатывании инициатора 6 горения воспламеняется химическое топливо 5 и высокотемпературные продукты его горения через отверстие 3 в перегородке 2 истекают в полость 12 высокотемпературного газа, откуда часть газа через газовод 14 отводится в полость 13 ожижающего газа. Из полости 13- ожижающего газа часть продуктов сгорания химического топлива попадает через отверстия рыхлителя 17 в полость 9 с порошкообразным охладителем, а другая часть попадает в эту полость через отверстия диафрагмы 11, создавая в ней давление, под действием которого разрущается мембрана 8. После разрушения мембраны 8 газ из полости 13 ожижающего газа, истекающий через отверстия рыхлителя 17, взрыхляет массу охладителя в полости 9, а газ, истекающий через отверстия диафрагмы 11, приводит его в псевдоожиженное состояние и транспортирует с определенным расходом в рабочую полость 10 во встречный поток основной части высокотемпературных продуктов сгорания, истекающих из полости 12 высокотемпературного газа через отверстия в диафрагме 11. В образующейся в рабочей полости 10 пьшегазрвой смеси происходит теплообмен между высокотемпературными продуктами горения и высокодисперсньм охладителем, в результате чего охладитель разлагается с поглощением тепла на газообразные продукты и получившаяся охлажденная смесь продуктов сгорания топлива и продуктов термического разложения истекает из рабочей полости через отверстия 15. Количество, размеры и соотношение площадей проходных отверстий в диафрагмах, рассчитываются в зависимости от размеров камеры охлаяэдения, параметров высокотемпературного газа, требуемого секундного расхода высокодисперсного охладителя (обеспечивающего снижение температуры продуктов сгорания химического топлива до требуемого уровня), и разме ров частиц охладителя по известной методике. Величина секундного расхода охладителя, обеспечивающая снижение. температуры продуктов сгорания химического топлива до требуемого уровняу может быть оценена по форму ле . : Ч(-.л) (TaxA-Tp)ap-C,(VTj где А - секундный расход охладител AJ. - секундный расход продуктов сгорания химического топли ва; температура продуктов горе ния химического топлива; теплоемкость продуктов рения химического топлива и продуктов термического разложения охладителя при постоянном давлении; требуемая температура охлажденной газовой смеси; теплоемкость порошкообразного охладителя; исходная температура порош кообразного охладителя; температура разложения охладителя. Максимальный размер частиц охладителя, обеспечивающий эффективное охлаждение, можно приближенно оцени по формуле где г размер частиц; длина пробега частицы охла дителя от места попадания ее в Поток высокотемперату ного газа до выхода из кам ры охлаждения; средняя скорость разложени охладителя; скорость высокотемпературн го газового потока в камер охлаждения. Диаметр отражателя в его наимен шем сечении . , где И - диаметр рабочей пблости; суммарная площадь проходных отверстий в стенке рабочей полости; суммарная площадь отверстий в перегородке, выбран из условий существования сверхкритического режима истечения продуктов сгорания химического- топ- лива из камеры сгорания. Длина отражателя выбирается таким образом, чтобы исключалось истечение неохлажденных газов непосредственно из полости высокотемпературного газа через перфорацию диафрагмы к выходным отверстиям в стенке рабочей полости камеры охлаждения. Длина стакана рыхлителя соответствует длине полости порошкообразного охладителя. Для эффективной работы рыхлителя суммарная площадь перфорированных отверстий должна обеспечивать расход газа, соответствующий 3-5% расхода ожижающего газа. Внутренний диаметр стакана рыхлителя определяют по формуле 1р .f367, суммарная площадь перфориро ванных отверстий а рыхлителе. Однако чрезмерное увеличение диаметра рыхлителя ограничено технической целесообразностью, так как влечет за собой увеличение габаритов камеры охлаждения в целом. Совокупность установленных в камере охлаждения перфорированных диафрагм, образ1,тощих дополнительные полости сжижающего и высокотемпературного газов, соединенные газоводом отражателя и рыхлителя обеспечивает повышение эффективности работы газо- генерирующего устройства и снижает загрязнение генерируемого газа час- тицами неразложившегося охладителя путем интенсификации теплообмена и дозировки расхода высокодисперсного охладителя в соответствии с расходом продуктов сгорания химического топлива. Установка в камере охлаждения двух перфорированных диафрагм, образующих полости высокотемпературного и ожижающего газов, соединенные газоводом, обеспечивает предварительное псевдоожижение порошкообразного охладителя частью продуктов сгорания химического топлива, истекающих из полости ожижающего газа, и транспор91тирование его в рабочую полость каме ры охлаждения во встречньш поток основной части продуктов сгорания, истекающих из полости высокотемпературного газа, где образуется реакционная зона, в которой компоненты обоих потоков находятся в виде гшшегазовой смеси. При этом высокая afrфективность охлаждения обеспечиваетс как созданием развитой поверхности контакта охладителя с высокотемпературнь5ми газами, так и интенсификацией процесса теплообмена во встречных потоках. Газодинамическая связь полостей высокотемпературного и ожижающего газов обеспечивает авторегулируемое соответствие между расходом высокотемпературных продуктов сгорания и количеством порошкообразного охладителя, транспортируемого в рабо чую полость, чем обеспечивается значительное снижение выноса неразло жившегося охладителя и чистота генерируемого газа. Установка отражателя исключает нерасчетное повышение температуры генерируемого газа за счет истечения некоторой части высокотемпературного газа непосредственно к выходным отверстиям без контакта с охладителем Установка рыхлителя исключает влияние слеживаемости высокодисперсного охладителя на работоспособность устройства после длительного хранения и облегчает его псевдоожиже ние, повышает эффективность и надежность работы газогенерирующего устройства. При использовании газогенерирующего устройства в системах многократного срабатывания камера сгорания с химическим топливом и инициатором его горения и камера охлаждения выполняются в виде газог нерирующего и охлаждающего патронов заключенных в тонкостенные гильзы и размещенных в силовом корпусе многократного использования. С целью проверки эффективности предлагаемого устройства были проведены сравнительные испытания с базовым вариантом устройства. Базовый вариант устройства содер жит корпус, разделенный перегородко с одной или несколькими отверстиями на камеру сгорания с химическим . твердым топливом и инициатором его горения и камеру охлаждения, разделенную разрушающейся мембраной на 4 полость с порошкообразным охладителем, отделенную от перегородки перфорированной диафрагмой, и рабочую полость. В рабочей полости установлен активатор, выполненный в виде полого перфорированного конуса с кольцевыми перегородками, обращенного вершиной к разрушающейся мембране, В процессе работы высокотемпературные продукты горения химического топлива из камеры сгорания через отверстия в перегородке и перфорированную диафрагму попадают в полость с порошкообразным охладителем, создавая в ней давление. Под действием давления мембрана разрушается и высокодисперсный охладитель выбрасывается газами в рабочую полость, где делится перегородками активатора на ряд объемов, образуя пространственную структуру. При набегании на перегородки активатора высокотемпературного газового потока, следующего за охладителем, происходит его турбулизация за счет многократного отражения и поворотов, в процессе которой захватываются частицы охладителя и образуется пьшегазовая смесь охладителя и высокотемпературных продуктов сгорания топлива. В- пылегазовой смеси происходит теплообмен между газом и охладителем, в процессе которого охладитель разлагается с эндотермическим эффектом на газообразные продукты.. Полученная охлажденная газовая смесь истекает из камеры охлаждения через отверстия в активаторе в рабочий объем исполнительного органа. Комплектация устройств перёд исгедтаниями и результаты испытаний представлены в таблице. С целью определения массы выноса неразложившегося охладителя газогенерирующие устройства стыковались с емкостью. Экспериментальные результаты, представленные в таблице, подтверждают высокую эффективность предлагаемой конструкции устройства. Действительно, температура генерируемого газа не превышает 150°С против , полученной для базового варианта. При этом газы, полученные от газогенерирующего устройства предлагаемой конструкции значительно чище, так как содержат не более 2 г неразложившегося охладителя, в то время как в базовом варианте до 37 г.

Автономные стендовые испытания опытного образца, а также натурные испытания в составезащитно-удержи- 5 и

вающей системы пассивной безопасности, установленной на автомобилях : ГАЗ-24, ЗИП, с использованием манекена подтверждают высокую эффективность надежность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газогенерирующее устройство системы пассивной безопасности пользователей транспортным средством | 1982 |

|

SU1106703A1 |

| Газогенератор | 1987 |

|

SU1623748A1 |

| Газогенератор | 1988 |

|

SU1532068A1 |

| УСТРОЙСТВО ДЛЯ ТУШЕНИЯ ПОЖАРОВ | 2000 |

|

RU2158152C1 |

| Газогенератор | 1979 |

|

SU1087749A1 |

| Газогенерирующее устройство | 2016 |

|

RU2640466C2 |

| Газогенератор для устройства пожаротушения, формирующего самовспенивающуюся струю | 2022 |

|

RU2789574C1 |

| ГЕНЕРАТОР НИЗКОТЕМПЕРАТУРНОГО АЗОТА | 2024 |

|

RU2836205C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ СИСТЕМ ВЫТЕСНЕНИЯ ЖИДКИХ ИЛИ ПОРОШКОВЫХ ВЕЩЕСТВ ИЗ РЕЗЕРВУАРА | 2022 |

|

RU2800788C1 |

| ВОЗДУШНО-РЕАКТИВНЫЙ ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ И СПОСОБ ЕГО ФУНКЦИОНИРОВАНИЯ | 2019 |

|

RU2706870C1 |

1. ГАЗОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО СИСТЕШ ПАССИВНОЙ БЕЗОПАСНОСТИ ПОЛЬЗОВАТЕЛЕЙ ТРАНСПОРТНШ СРЕДСТВОМ, содержащее корпус, разделенный перегородкой с по меньшей мере одним отверстием на камеру сгорания с химическим топливом и инициатором.его горения и камеру охлаждения, разделенную разрушающейся мембраной на nortocTb с порошкообразным охладителем и рабочую полость, о т л и ч аю щ е е с я T&t, что, с целью повышения эффективности работы устройства путем интенсификации процесса охлаждения и уменьшения выноса неразложившегося охладителя, камера охлаждения снабжена двумя перфорированной диафрагмами, расположенш 1м|1 но обе стороны от разрушшощейся мембраны, образукнцими сообщающиеся через отверстия в диафрагмах с рабочей полосч-ью и полостью с охладителем дополнительные полости соответственво высокотемпературного и ожижающего газа, соединенные газоводом. одна из которых заключена между перфорированной диафрагмой и указанной перегородкой с отверстием, а другая - между перфорированной диафрагмой и стенкой камеры охл и1;дения, противоположной перегородке, при этом в рабочей полости установлен отражатель, боковая стенка рабочей полости выполнена с перфорацией, а в полости с порошкообразньм охладителем установлен рыхлитель. 2.Устройство по п. 1, о т л ичающееся тем, что рыхлитель выполнен в виде по меньшей мере одного перфорированного стакана переменного сечения, жестко закрепленного на диафрагме полости ожижающегоiгаза днищем в сторону разрушакщейся мембраны и ш екщего газодинамическую связь с полостью ожижающего газа. 3.Устройство по п. 1, о т л и|Ч а ю щ е е с я тем, что рыхлитель выполнен в виде отверстий в части указанного газовода, находящейся в СП полости с порошкообразшл4 охладитею лем, при этом газовод размещен внут00 , ри камеры охлаждения по ее оси. ю 4.Устройство по п. 1, о т л и4 чающееся тем, что отражатель выполнен в виде полого цилиндра. 5.Устройство по п. 1, о т л ичающееся тем, что отражатель выполнен в виде усеченного конуса, обращенного сужаннцейся частые к разрушающейся мембране, жестко закрепленного на диафрагме полости высокотемпературного газа, причем перфорация в диафрагме вьшолнена -на ее участке, ограниченном основанием отражателя. . .

Базовый

вариант 100 140 200

Предлагаемое 100 140 200

0,1-0,05 0,04 2300

180

37

0,1-0,05 0,04 2300 150 20 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РУКИНА ВОЗДЕЙСТВИЯ НА БИОЛОГИЧЕСКИ АКТИВНЫЕ ТОЧКИ | 2003 |

|

RU2252741C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3501470/27-11, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-04-30—Публикация

1983-12-09—Подача