(при которой ведется устранение дефектов ), ир- ток пробоя, А. 2, Устройство для устранения электрически слабых мест в тонкослой ной электрической изоляции, содержа-, щее электроды для подачи напряжения на диэлектрик, отличающееся тем, что форма поверхности электродов, обращенных к диэлектрику, повторяет форму диэлектрического слоя, площадь каждого электрода или меньшего из них не меньше величины (loS), а края электродов или меньшего из них имеют радиус закругления не менее 58.

1. Способ устранения электрически слабых мест в тонкослойной электрической изоляции, основанньш на пропускании электрического тока через дефектные места в изоляции путем наложения на изоляционный слой с двух сторон электродов, к которым подводят напряжение, о т л и ч. а ю щ и и с я тем, что, с целью повышения производительности труда и упрощения процесса устранения дефектов изоляционного слоя, величину напряжения увеличивают до возникновения первого пробоя в месте дефекта, без изменения величины приложенного напрялсения через место пробоя, пропускается ток пробоя в течение времени 1 , после чего напряжение с электродов полностью снимают, а затем на электроды;вновь подают напряжениеi которое увеличивают до возникновения нового пробоя, вновь повторяют этот процесс до достижения напряжением на электродах величины на дО меньшей среднестатической величины пробивного напряжения Uj.p (bU- разница между максимальным напряжением и Оср обеспечивающая безопасность изоляции. В), причем скорость подъема напряжения должна удовлетворять условию: и . р 3t к € -мэ а время протекания тока пробоя через (Л дефект Б с пл-Тр) tnp где и среднестатическое пробивное ср напряжение для данного ди- . электрика, кВ; iL скорость подъема напряжеdi сд ния. В/с; ср Vвеличина токоограйичительОд ного резистора. Ом; о межэлектродная емкость, Ф; время протекания тока через с дефект, с; S толщина диэлектрика изоля ции, м; р - объемная плотность диэлектрика, кг/м ; теплоемкость диэлектрика, .град; fpA «То температуры соответственно плавления и рабочая

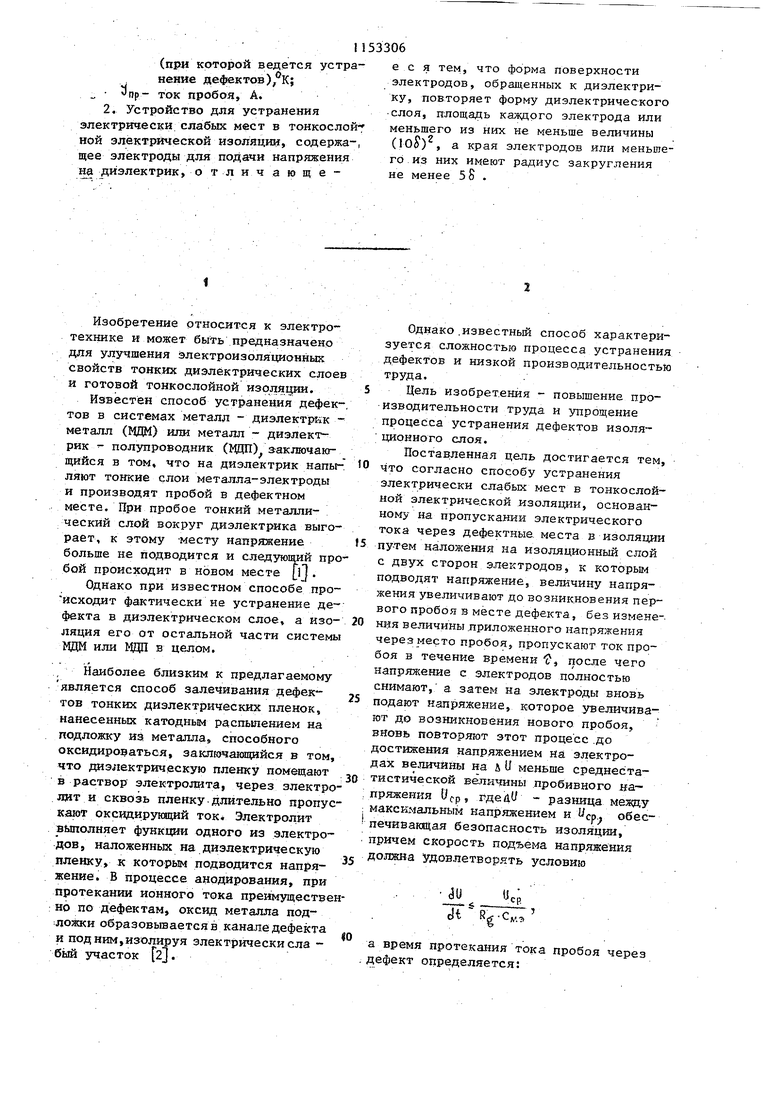

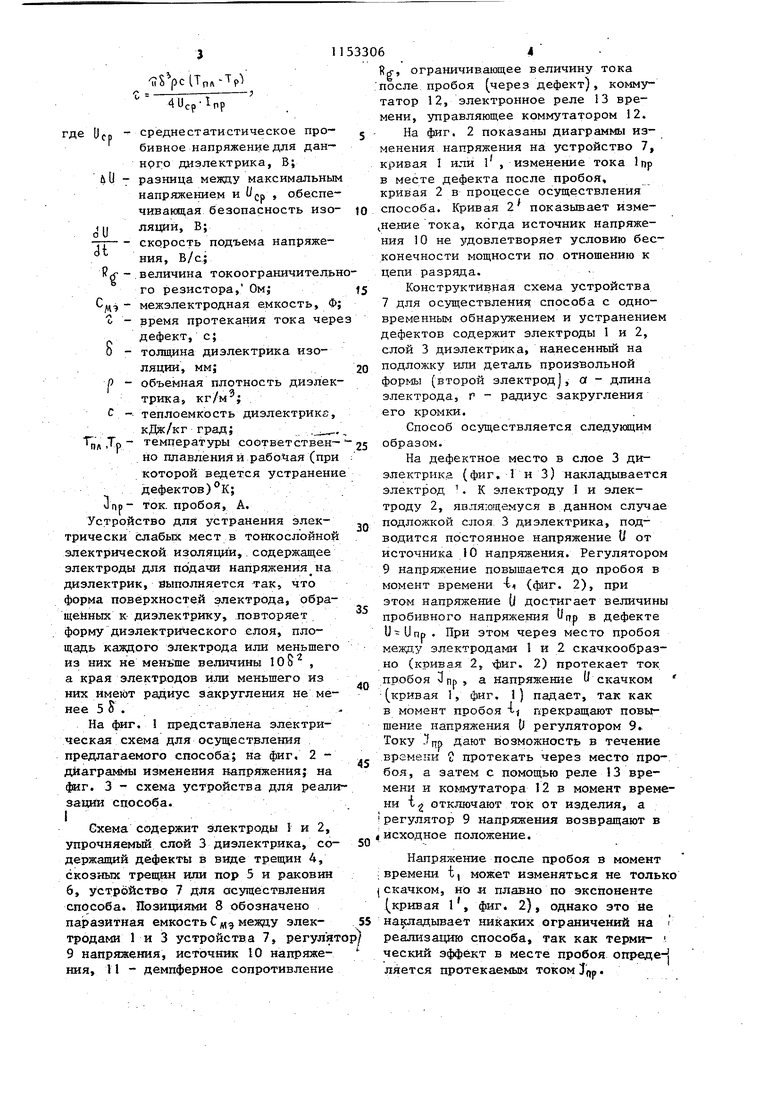

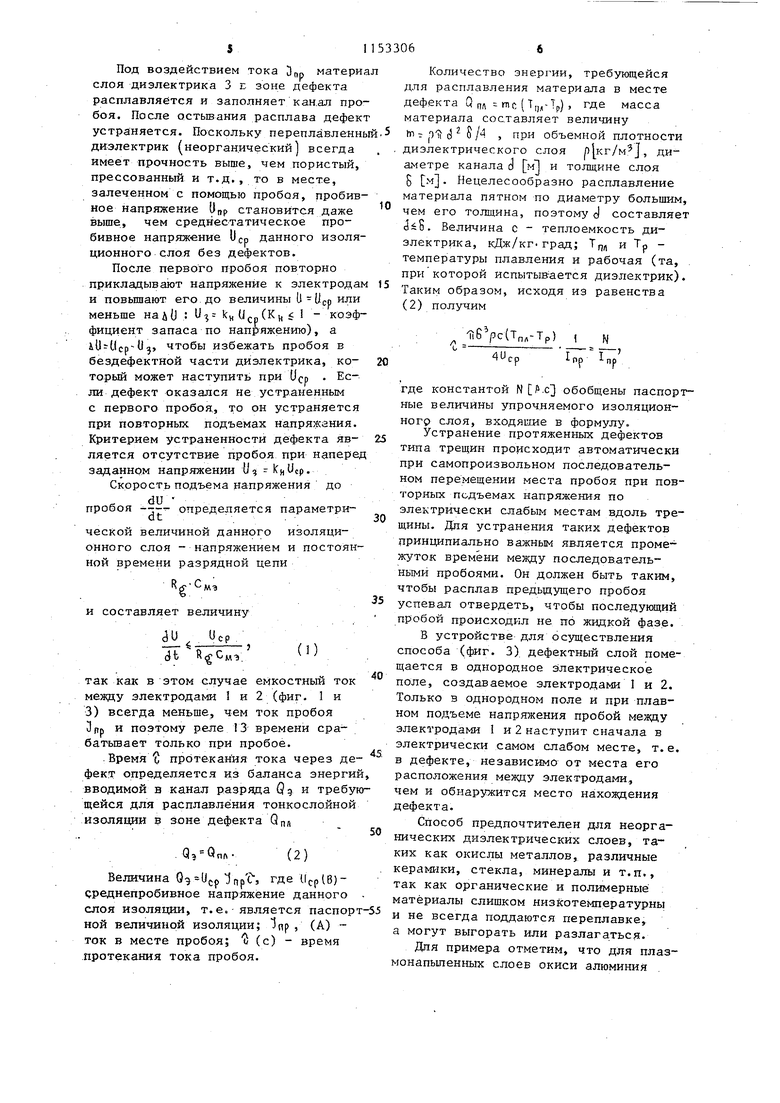

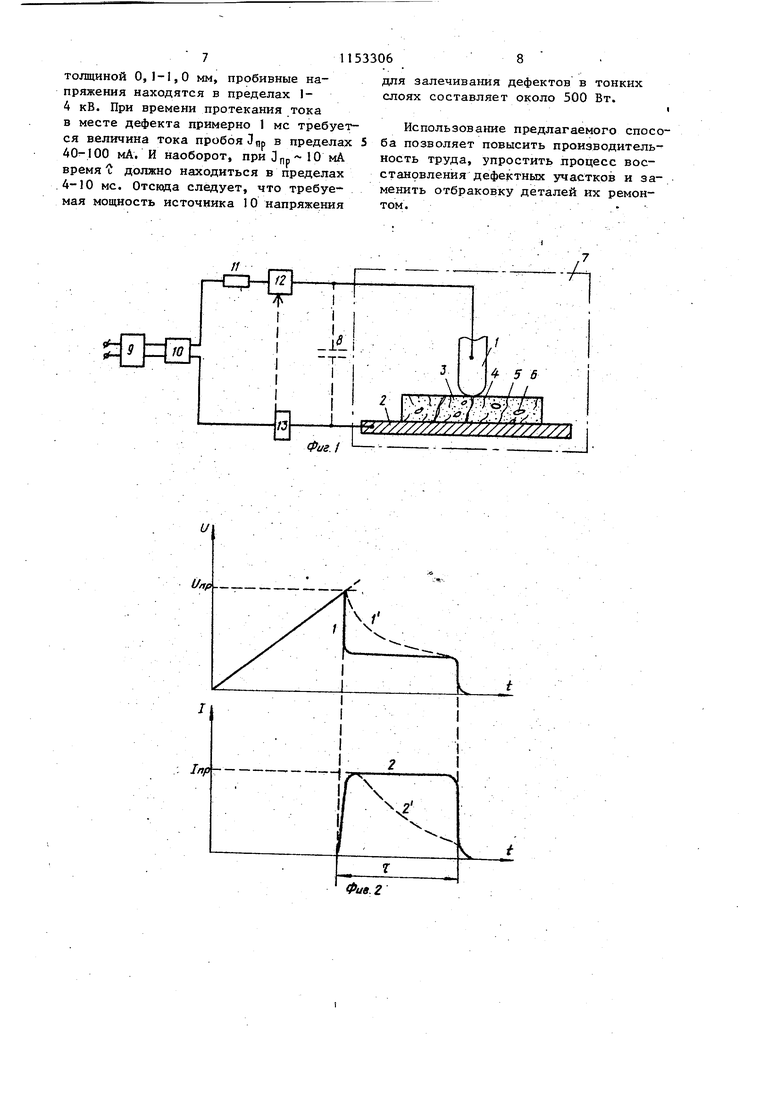

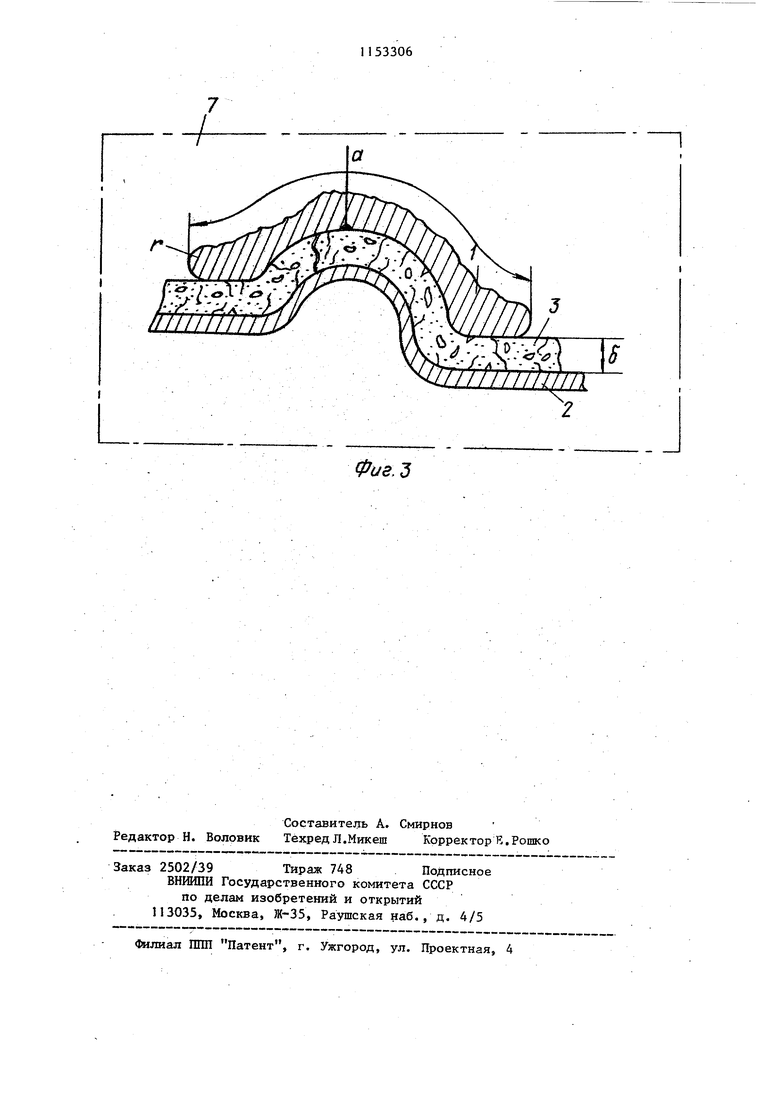

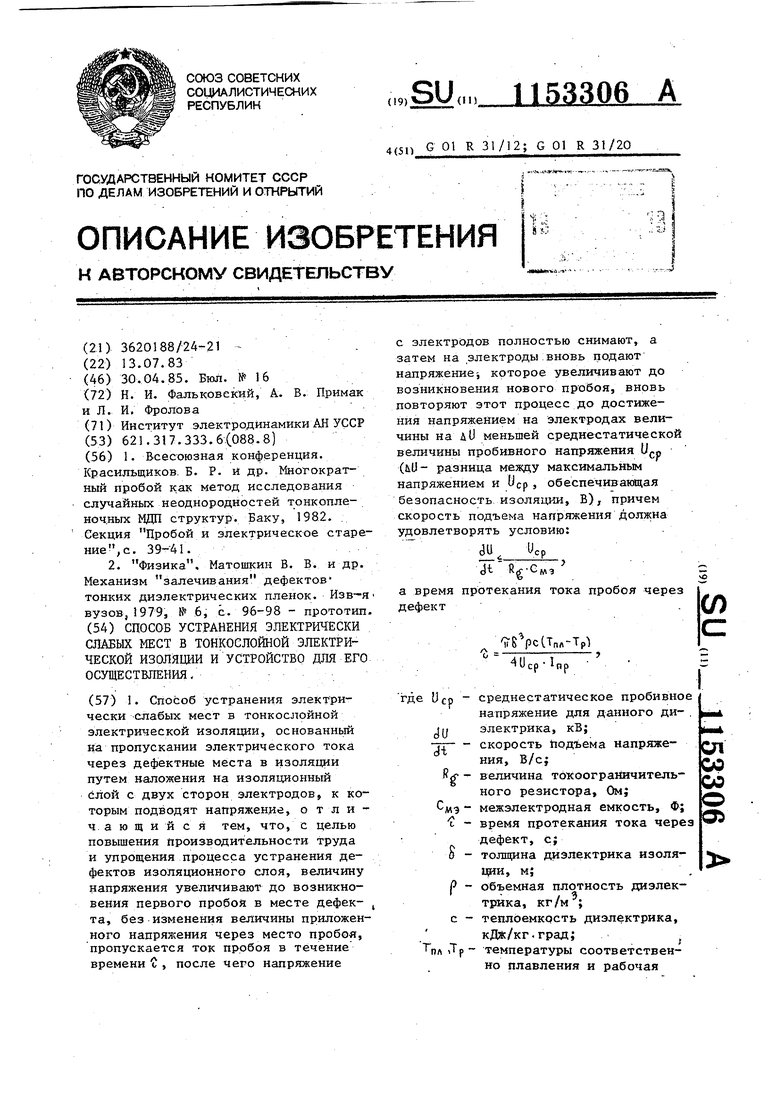

Изобретение относится к электротехнике и может быть предназначено для улучшения электроизоляционных свойств тонких диэлектрических слоев и готовой тонкослойной ИЭС1ЛЯ1|ИИ. Известен способ устранения дефектов в системах металл - диэлектрик - металл (МДМ) или металл - диэлектрик - полупроводник (ВДП) 3raKJno4aKrщийся в том, что на диэлектрик напыляют тонкие слои металла-электроды и производят пробой в дефектном месте. При пробое тонкий металлический слой вокруг диэлектрика выгорает, к этому -месту напряжение больше не подводится и следзтощий про бой происходит в новом месте ij. Однако при известном способе происходит фактически не устранение дефекта в диэлектрическом слое, а изоляция его от остальной части системы ВДМ или ВДП в целом. Наиболее близким к предлагаемому является способ залечивания дефектов тонких диэлектрических пленок, нанесенных катодным рдспылением на подложку из металла, способного оксидироваться, заключакщийся в том, что диэлектрическую пленку помещают в раствор электролита, через электро JBJT и сквозь пленку длительно пропус кают оксидирукщий ток Электролит выполняет функции одного из электродов, наложенных на диэлектрическую пленку, к которым подводится напряжение. В процессе анодирования, при протекании ионного тока преймуществе : но по дефектам, оксвд металла под ложки образовывается JB канале дефекта и под ним,изолируя электрически ела бый участок 2. Однако.известный способ характеризуется сложностью процесса устранения дефектов и низкой производительностью труда. Цель изобретения - повышение производительности труда и з рощение процесса устранения дефектов изоляционного слоя. Поставленная цель достигается тем, что согласно способу устранения электрически слабых мест в тонкослойной электрической .изоляции, основанному на пропускании электрического тока через дефектные места в изоляции путем наложения на изоляционный слой с двух сторон электродов, к которым подводят напряжение, величину напряжения увеличивают до возникновения первого пробоя в месте дефекта, без изменения величины лриложенного напряжения через место пробоя, пропускают ток пробоя в течение времени , после чего напряжение с электродов полностью снимают, а затем на электроды вновь подают напряжение, которое увеличивают до возникновения нового пробоя, вновь повторяют этот процесс .до достижения напряжением на электродах величины на U и меньше среднестатистической вапичины пробивного напряжения ОСР« гдейУ - разница между максимальным напряжением и Уср.; обеспечивающая безопасность изоляции, причем скорость подъема напряжения должна Удовлетворять условию а время протекания тока пробоя через дефект определяется: uS pclTr, 4Ucp-lnp среднестатистическое пробивное напряжение для даннрго диэлектрика, В; разница между максимальны напряжением и ср обеспе чивающая безопасность изо ляции, В; скорость подъема напряжения. В/с; t(f - .величина т око ограничитель го резистора, Ом| Cfn межэлектродная емкость, Ф о - время протекания тока чер дефект, с; толщина диэлектрика изоляции, мм; объемная плотность диэлек трика, кг/м , теплоемкость диэлектрика, кДж/кг град; .. .. пд.Тртемпературы соответственно плавления и рабочая (при которой ведется устранени дефектов)°К; ток. пробоя, А. Устройство для устранения электрически слабых мест в тонкослойной электрической изоляхцш,. содержащее электроды для подачи напряжения на диэлектрик, выполняется так, что форма поверхностей электрода, обращенных к диэлектрику, повторяет форму диэлектрического слоя, площадь каждого электрода или меньшего из них не меньше величины 10& , а края электродов или меньшего из них имеют радиус закругления не менее 5 S . На фкг. I представлена электрическая схема для осуществления предлагаемого способа; на фиг, 2 диаграммы изменения напряжения; на фиг. 3 - схема устройства для реали зации способа. Схема содержит электроды I и 2, упрочняемый слой 3 диэлектрика, содержащий дефекты в виде трещин 4, скозных трещин или пор 5 и раковин 6, устройство 7 для осуществления способа. Позициями 8 обозначено паразитная емкость С « между электродами 1 и 3 устройства 7, регулйт 9 напряжения, источник 10 напряжения, 1I - демпферное сопротивление Rg-, ограничивающее величину тока после пробоя (через дефект), коммутатор 12, электронное реле 13 времени, управляющее коммутатором 12. На фиг. 2 показаны диаграммы изменения напряжения на устройство 7, кривая I или l , изменение тока 1пр в месте дефекта после пробоя, кривая 2 в процессе осуществления способа. Кривая 2 показывает изменeниe тока, когда источник напряжения 10 не удовлетворяет условию бесконечности мощности по отношению к цепи разряда. Конструктивная схема устройства 7 для осуществления способа с одновременным обнаружением и устранением дефектов содержит электроды 1 и 2, слой 3 диэлектрика, нанесенный на подложку или деталь произвольной формы (второй электрод), а - длина электрода, г - радиус закругления его кромки. Способ осуществляется следукяцим образом. На дефектное место в слое 3 диэлектрика (фиг, 1 и 3) накладывается электрод . К электроду 1 и электроду 2, являющемуся в данном случае подложкой слоя 3 диэлектрика, подводится постоянное напряжение U от источника Ю напряжения. Регулятором 9 напряжение повышается до пробоя в момент времени -t, (фиг. 2), при этом напряжение У достигает величины пробивного напряжения Упр в дефекте U-Unp . При этом через место пробоя межр,у электродами 1 и 2 скачкообразно (кривая 2, фиг. 2) протекает ток пробоя Зпр , а напряжение tl скачком (кривая 1, фиг. 1) падает, так как в момент пробоя ti прекращают повышение напряжения D регулятором 9 Току т дают возможность в течение времени ь протекать через место пробоя, а затем с помощью реле 3 времени и коммутатора 12 в момент времени i отключают ток от изделия, а регулятор 9 Напряжения возвращают в исходное положение. Напряжение после пробоя в момент времени t, может изменяться не только скачком, но и плавно по экспоненте (кривая 1 , фиг. 2), однако это не нагадывает никаких ограничений на реализацию способа, так как термический эффект в месте пробоя опредеЧ ляется протекаемым током Тм.

толщиной 0,1-1,0 мм, пробивные напряжения накодятся в пределах I4 кВ. При времени протекания тока в месте дефекта примерно 1 мс требуется величина тока пробоя в пределах 40-100 мА. И наоборот, при Ю мА время t должно находиться в пределах 4-10 мс. Отсюда следует, что требуемая мощность источника 10 напряжения

для залечивания дефектов в тонких

слоях составляет около 500 Вт.

I

Использование предлагаемого способа позволяет повысить производительность труда, упростить лроцесс восстанрвления дефектных участков и заменить отбраковку деталей их ремонтом.

Й/г. /

.

Inp

Фие. 2

Фиг.Ъ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Всесоюзная конференция | |||

| Красильщиков | |||

| Б | |||

| Р | |||

| и др | |||

| Многократный пробой как метод исследования случайных неоднородностей тонкопленочных МДП структур | |||

| Баку, 1982 | |||

| Секция Пробой и электрическое старение, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Физика | |||

| Матошкин В | |||

| В | |||

| и др | |||

| Механизм залечивания дефектовтонких диэлектрических пленок | |||

| Изв-я вузов,1979, № 6, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1985-04-30—Публикация

1983-07-13—Подача