ел

00 00

09

-Изобретение относится к трубопроводной технике, в частности к устройствам, компенсирующим линейные перемещения защитного кожуха и магистрального трубопровода, и может быть использовано для подводных и и надводных переходов типа труба в трубе

Целью изобретения является an тематическое восполнение запаса запирающей жидкости, а также обеспечение равномерного ее распределения по уплотняемым поверхностям, что приведет к исключению сухих участков ... уплотняемой поверхности и увеличению ресурса уплотнения.

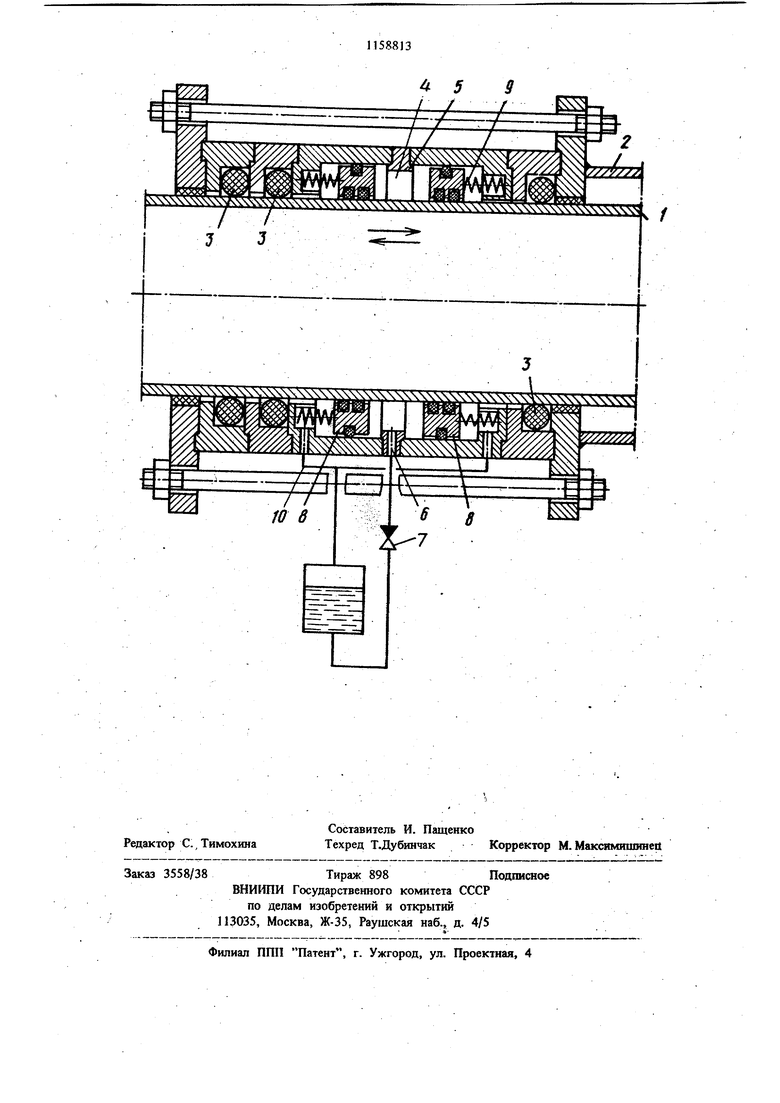

На фиг. 1 схематически изображена конструкция компенсационного уплотнения. .

Уплотнение содержит внутреннюю 1 и наружную 2 трубы с установленными между ними неподвижными уплотнительными элементами 3 и кольцевую камеру 4 между ними для создания запаса запирающей жидкости. В центральной части наружной цилиндрической поверхности кольцевой камеры 4 выполнен кольцевой выступ 5 с радиальным-отверстием 6. Отверстие 6 связывает кольцевую камеру 4 через обратный клапан 7 с, источником запирающей жидкости. По обе стороны от ко цевого выступа 5 в кольцевой камере 4 расположены аксиально-подвижные уплотнительные элементы 8, каждый из которых поджимется к кольцевому выступу пружинами 9.

В период подготовки устройства к работе запирающая жидкость через обратный клапан 7 и радиальное отверстие 6 принудительно подается в камеру 4. При этом аксиально-подвичяые уплотнительные элементы 8 перемещаются от центра камеры, сжнмая пружины 9.

Во время работы компенсационного уплотнения при периодических вохвратно-поступательных перемещениях внутренней трубы 1 относительйо наружной трубы 2 происходит унос запирающей жидкости с неотработанной поверхности трубы 1 за пределы уплотнительног узла. Аксиально-подвижные уплотнитёльыне элементы 8 под действием пружины 9сближаются, обеспечивая непрерывное равномфное поступление смазки к уплотняемой поверхности трубы 1. Относительное сбпюкевие элементов 8 происходит до того момента, пока усилие пружин превышает силу трения между уплотняемой поверхностью и элементами 8. После этого происходит их дальнейшее

попеременное сближение под действием пружин и сил трения, при совпадении направления их действия, и одновременное перемещение вмест с трубой 1 до тех пор, пока один из из аксиально-подзижных элементов 8 не упрется в кольцевой выступ 5, а другой элемент 8 будет продолжать перемещаться. При этом за счет уменьшения объема кольцевой камеры 4 происходит подсос запирающей жидкости через обратный клапан 7. Периодическое повторетие данного процесса обеспечивает восполнение смазки в камере 4. Пополнение запирающей жидкости осуществляется только по мере ее уноса с уплотняемой поверхности при относительных перемещениях трубопрово-дов, а не под действием постоянного избыточного давления. Аксиально-подвижные уплотнительные элементы осуществляют при этом лишь равномерное распределение смазки и ее восполнение, герметичность устройства обеспечивается уплотнительными элементами 3. Уплотнительный элемент 3 со стороны уплотняемого давления в основномном препятствует чрезмерной утечке запирающей жидкости в межтрубноё пространство.

Для исключения неодинаковых условий работы аксиально-подвижных уплотните льных элементов 8 полости за ними (со стороны пружин) соединяют каналом 10, выравнивающим давление уплотняемого газа.

Суммарное усилие пружин 9 при их полном сжатии должно превышать силы трения аксиально-подвижных элементов 8 о внутрешпою и наружную 1далиндрические поверхности кольцевой камеры 4.

В положении когда аксиально-подвижный диск упирается в кольцевой высту§ 5, пружины должны находиться в свободном состоянии или близком к нему.

Для обеспечения работоспособности конструкции необходимо также, чтобы сила трения элементов 8 о внутреннюю цилиндрическую поверхность кольцевой камеры 4 (о трубу 1) превьппала силу трения о наружную иилиндрическую поверхность. Это достигается выбором соответствующей степени деформации уплотнительных поверхностей элементов 8, а также соотношения их площадей (например, числом эластичных колец).

В большой степени эффективность данного устройства проявляется с возрастанием диаметра трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| САЛЬНИКОВЫЙ КОМПЕНСАТОР | 2003 |

|

RU2238462C1 |

| Компенсационное уплотнение для магистральных трубопроводов | 1980 |

|

SU924447A1 |

| Торцовое уплотнение | 1986 |

|

SU1479774A1 |

| Торцовое уплотнение | 1983 |

|

SU1161776A1 |

| Торцовое уплотнение вращающегося вала | 1979 |

|

SU832193A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2005 |

|

RU2301357C2 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ | 2024 |

|

RU2835958C1 |

| Компенсационное уплотнение для трубопроводов | 1988 |

|

SU1536124A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2597719C2 |

КОМПЕНСАЦИОННОЕ УПЛОТНЕНИЕ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПЮВОДОВ, содержащее устанавливаемые между внутренней и наружной трубами неподвижные уплотнительные элементы и кольцевую камеру между ними, связанную с источником запирающей жидкости, отличающееся тем, что, с целью автоматического восполнения запирающей жидкости, а также обеспечения равномерного ее распределения по уплотняемым поверхностям, на йаружной цилиндрической поверхности кольцевой . камеры в центральной ее части выполнен кольцевой выступ с радиальным отверстием для прохода запирающей жидкости, а по обе стороны от кольцевого выступа расположены аксиально-подвижные уплотнительные элементы, контактирующие с обеими цилиндрическими поверхностями кольцевой камеры, каждый из которых подпружине к кодьцевому выступу. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Компенсатор для трубопроводов | 1931 |

|

SU26511A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Компенсационное уплотнение для магистральных трубопроводов | 1980 |

|

SU924447A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-05-30—Публикация

1983-05-24—Подача